On corrosion and fatigue resistance of pressure vessel steel Q345R after laser shock repair

-

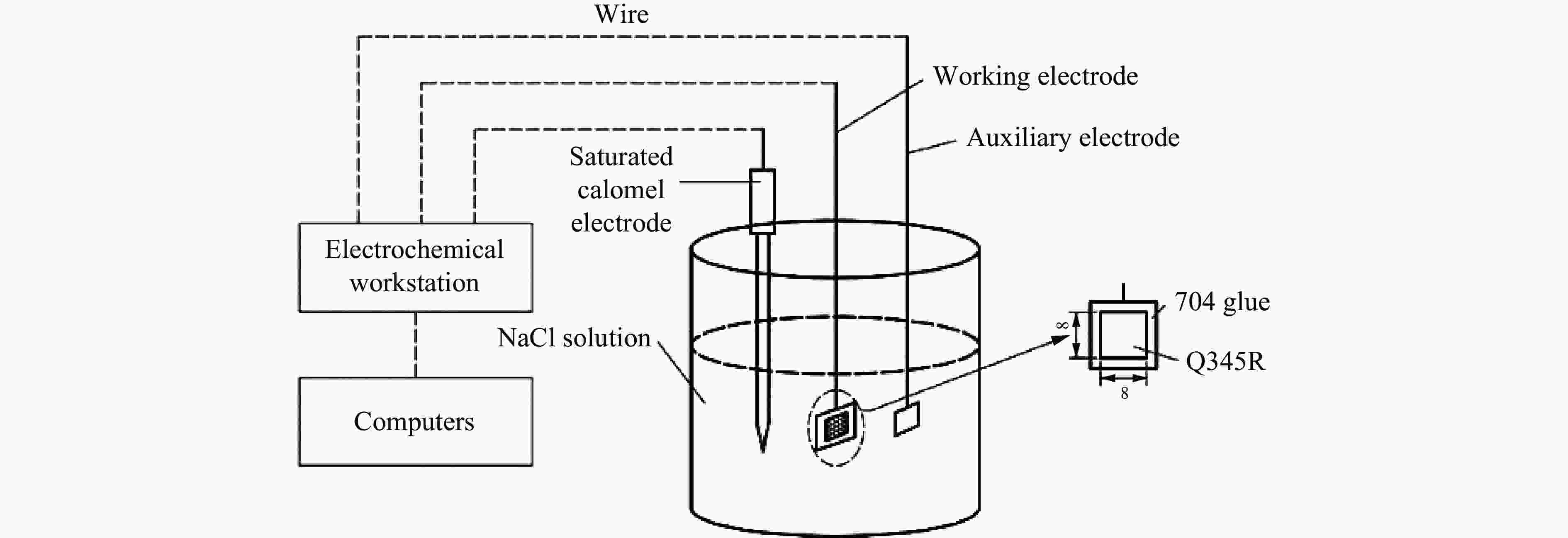

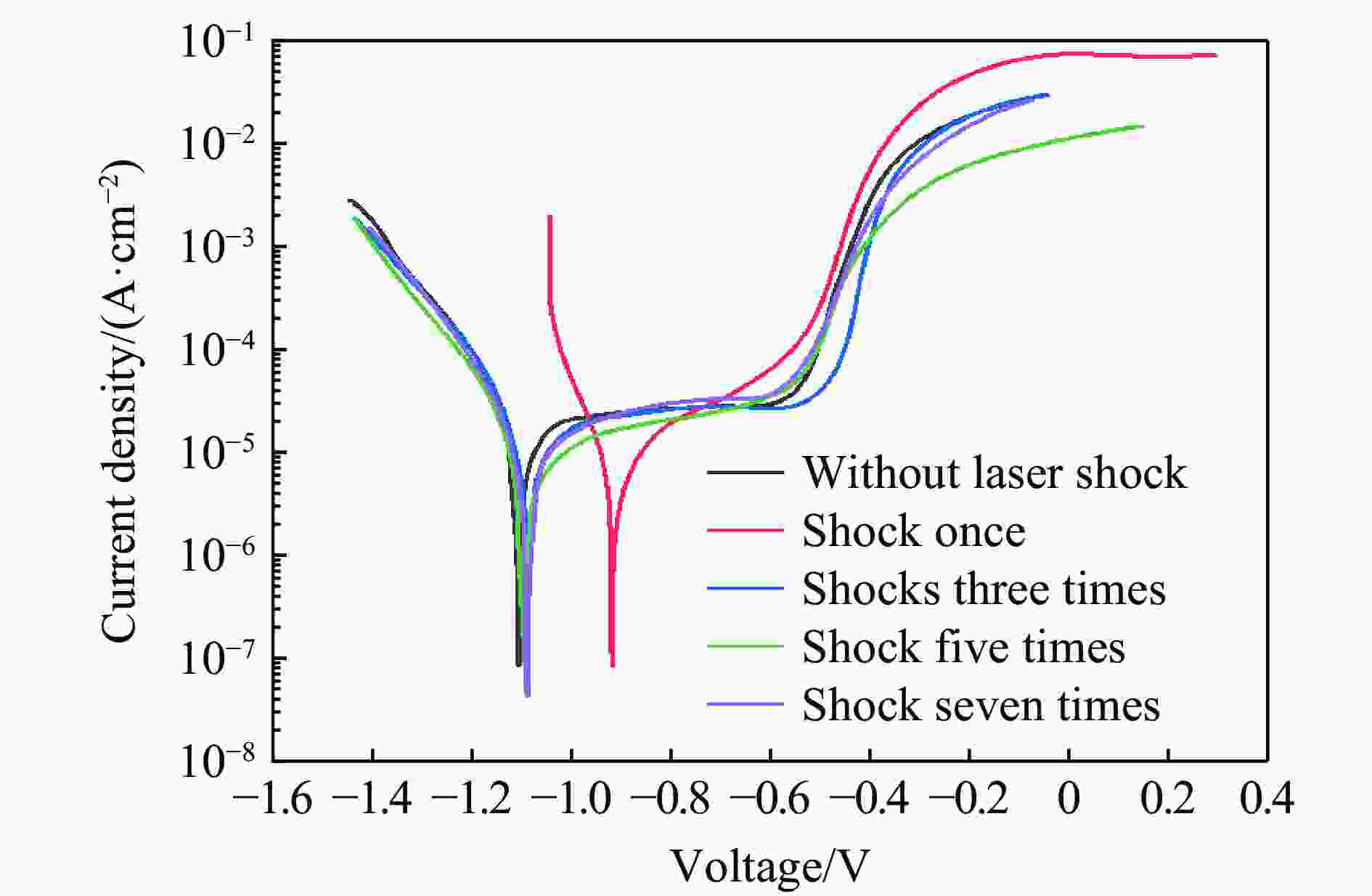

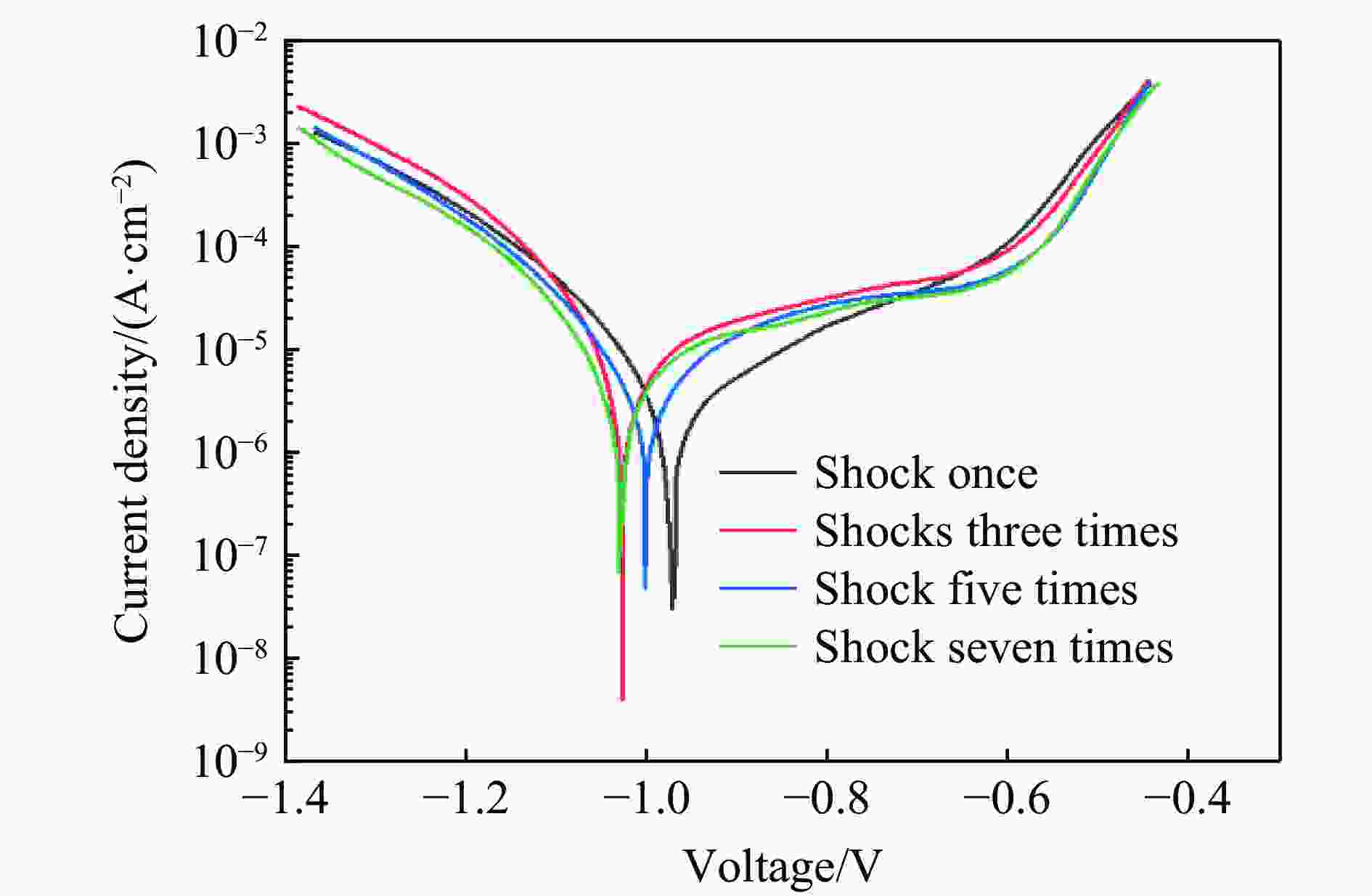

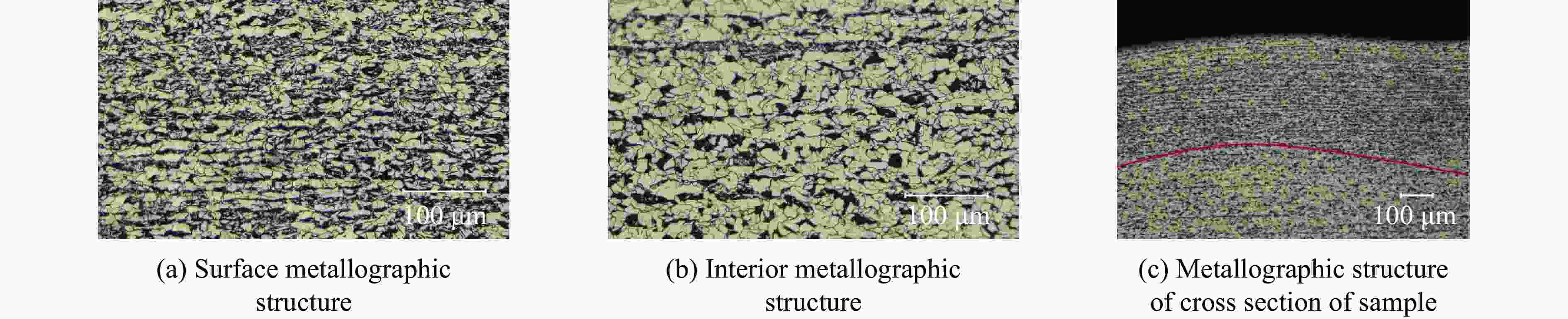

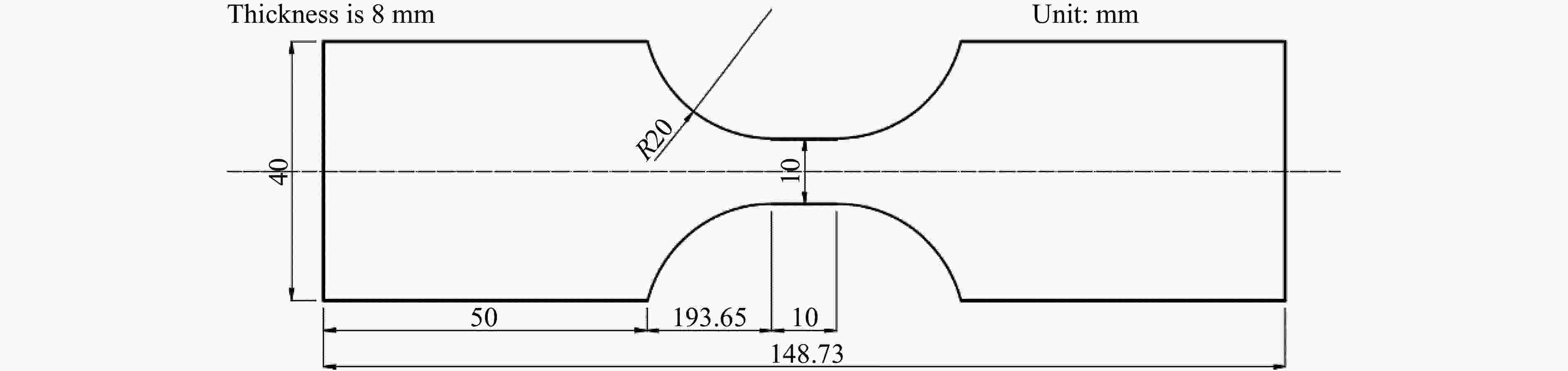

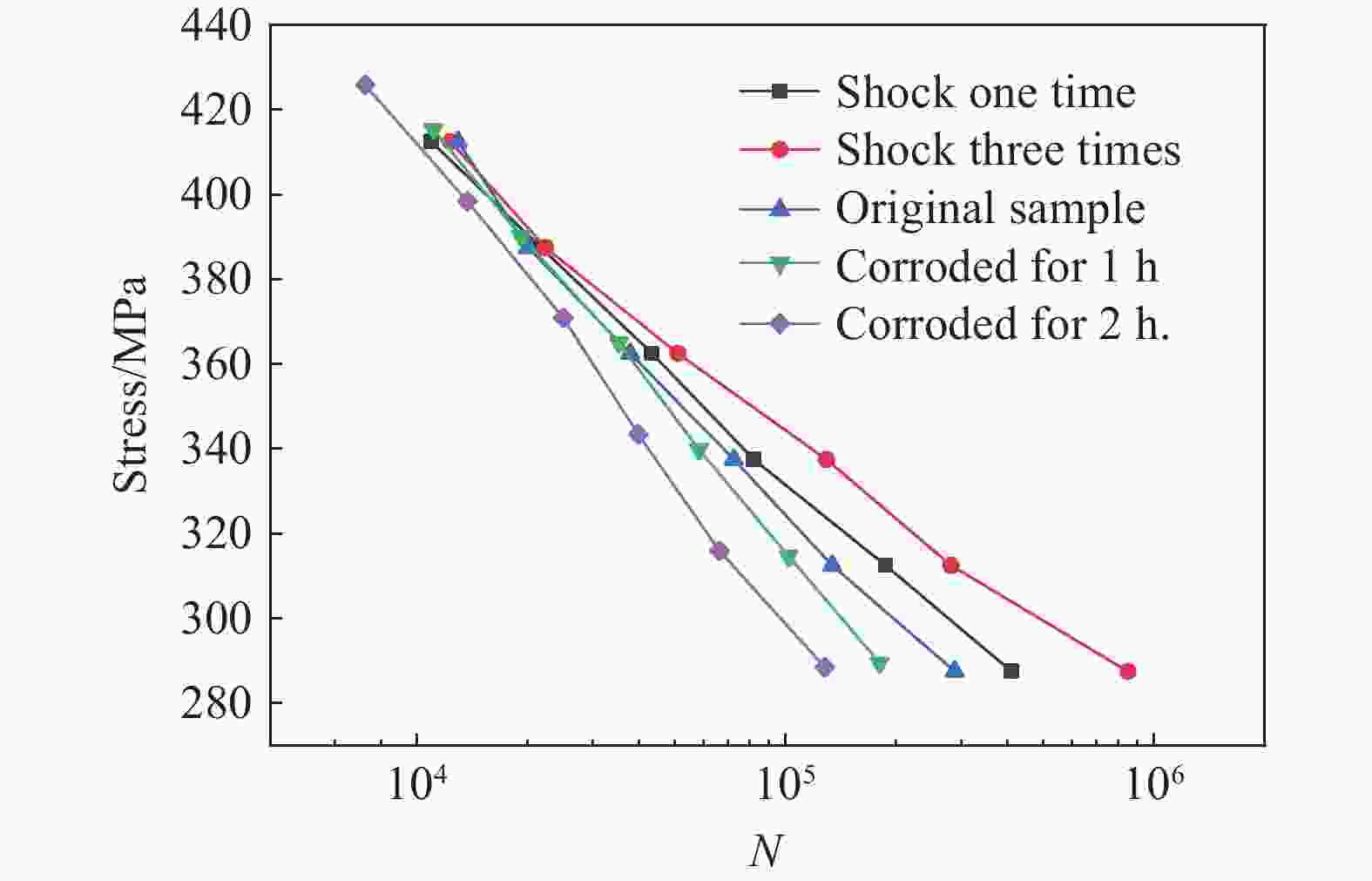

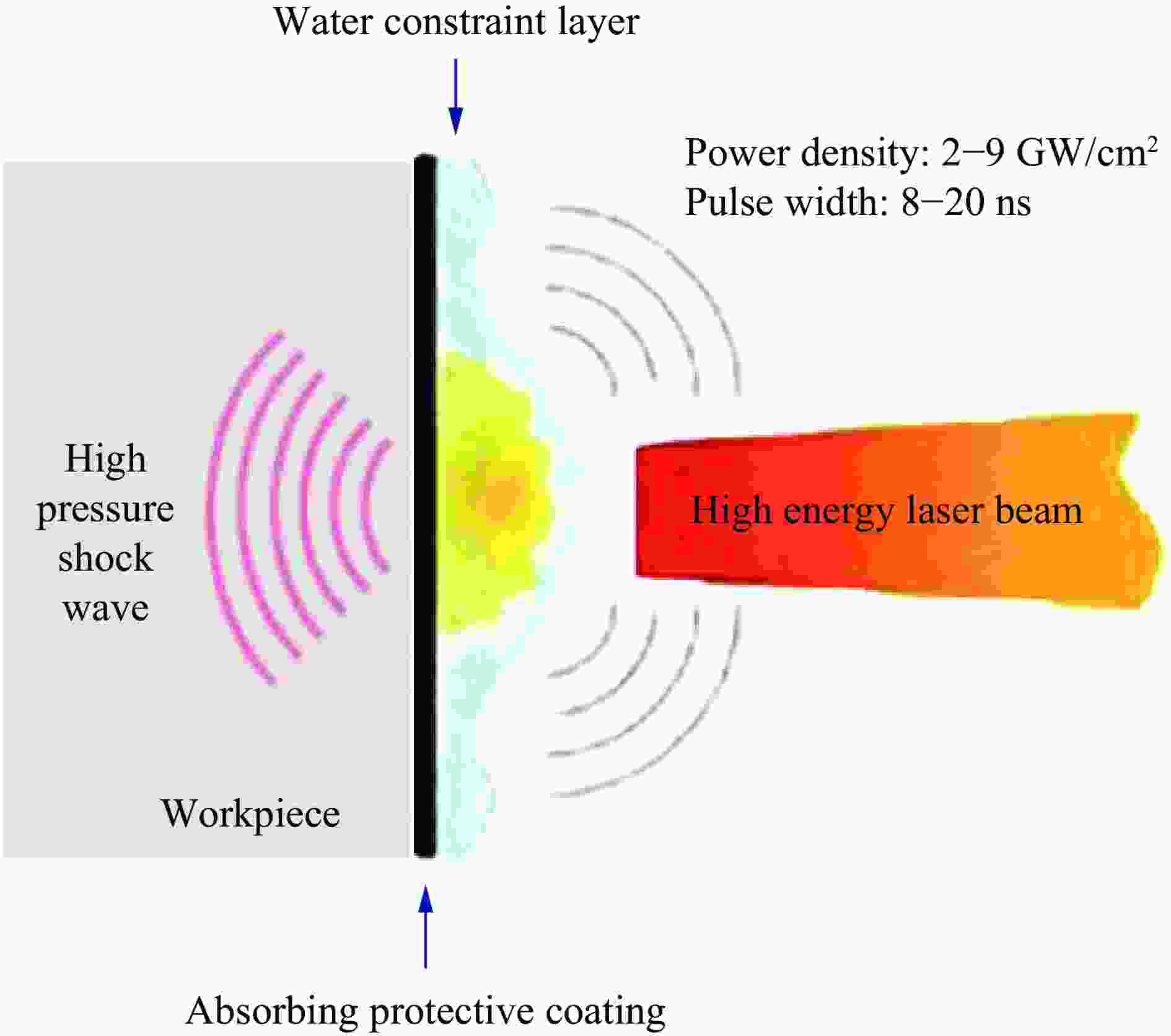

摘要: 对激光冲击强化后的压力容器材料Q345R钢的耐腐蚀性能和抗疲劳性能进行研究。通过电化学实验,并结合扫描电子显微镜分析其耐腐蚀性。结果显示,有吸收层保护和无吸收层保护激光冲击后,相较于原试样,耐腐蚀性分别提升5.8倍和2.6倍;微观实验结果表明经过激光冲击后腐蚀试样表面裂纹明显少于未处理试样。但随着冲击次数增加,耐腐蚀性有所下降。疲劳试验结果显示,相同应力条件下,腐蚀1和2 h的疲劳寿命相较于原试样降低36.8%和56.4%,经过一次或三次激光冲击后试件的疲劳寿命分别提升43.8%和198.2%,经XRD检测,激光冲击能在表面形成一定深度的残余压应力层并抑制裂纹扩展。Abstract: Electrochemical corrosion and fatigue tests were carried out to study the corrosion resistance and fatigue resistance of the pressure vessel material Q345R steel after laser shock peening (LSP). The material was cut into samples of 6 mm×10 mm×10 mm, with water as constraint layer and black tape as absorption layer. Laser shock peening was carried out for 1, 3, 5 and 7 times respectively. The samples were immerged in 3.5% NaCl solution for electrochemical corrosion. Tafel extrapolation method was used to obtain the polarization curves of the corrosion resistance of the reactive materials. The results show that the samples have the best corrosion resistance after a single shock, their corrosion resistances decrease after multiple shocks, the corrosion resistance without black tape decreases more obviously, the black tape serving as absorbing layer can effectively protect the sample from the LSP damage. The micro-observations show that surface cracks on corrosion specimen after LSP were significantly less than those on the untreated sample. S-N curves were obtained by MTS fatigue test of samples after different corrosion time and LSP times. The results show that under the same stress condition, the fatigue life of samples after 1- or 2-hours’ corrosion decreased 36.8% and 56.4%, respectively compared with that of the original sample. After one and three shocks, the fatigue life of the specimens increases 43.8% and 198.2%, respectively. X-ray diffraction (XRD) was used to analyze the residual stress on the surface of the sample. It was detected that the residual tensile stress on the surface of the untreated sample is 34.4MPa, and the residual compressive stresses on the surface of samples after one and three shocks were 205.6 and 288.5 MPa, respecitvely. It indicates that the residual compressive stress layer with a certain depth was formed on the surface, which inhibited the crack propagation and improved the fatigue life.

-

Key words:

- laser shock peening /

- electrochemical corrosion /

- polarization curve /

- fatigue life /

- micromorphology

-

表 1 不同激光冲击次数下有或无吸收层保护的Q345R腐蚀速率

Table 1. Corrosion rate of Q345R with or without absorption layer protection at different LSP times

冲击次数 腐蚀速率/(mm·a−1) 无吸收层 有吸收层 0 0.9087 0.9087 1 0.2555 0.1335 3 0.4862 0.3738 5 0.6104 0.3286 7 0.7237 0.3125 -

[1] 马隆龙, 唐志华, 汪丛伟, 等. 生物质能研究现状及未来发展策略 [J]. 中国科学院院刊, 2019, 34(4): 434–442. DOI: 10.16418/j.issn.1000-3045.2019.04.008.MA L L, TANG Z H, WANG C W, et al. Research status and future development strategy of biomass energy [J]. Bulletin of the Chinese Academy of Sciences, 2019, 34(4): 434–442. DOI: 10.16418/j.issn.1000-3045.2019.04.008. [2] BRIDGWATER A V, MEIER D, RADLEIN D. An overview of fast pyrolysis of biomass [J]. Organic Geochemistry, 1999, 30(12): 1479–1493. DOI: 10.1016/S0146-6380(99)00120-5. [3] MAŠEK O, BUDARIN V, GRONNOW M, et al. Microwave and slow pyrolysis biochar: comparison of physical and functional properties [J]. Journal of Analytical and Applied Pyrolysis, 2013, 100: 41–48. DOI: 10.1016/j.jaap.2012.11.015. [4] GRONNOW M J, BUDARIN V L, MAŠEK O, et al. Torrefaction/biochar production by microwave and conventional slow pyrolysis: comparison of energy properties [J]. Global Change Biology Bioenergy, 2013, 5(2): 144–152. DOI: 10.1111/gcbb.12021. [5] LIU Z G, QUEK A, HOEKMAN S K, et al. Production of solid biochar fuel from waste biomass by hydrothermal carbonization [J]. Fuel, 2013, 103: 943–949. DOI: 10.1016/j.fuel.2012.07.069. [6] THEEGALA C S, MIDGETT J S. Hydrothermal liquefaction of separated dairy manure for production of bio-oils with simultaneous waste treatment [J]. Bioresource Technology, 2012, 107: 456–463. DOI: 10.1016/j.biortech.2011.12.061. [7] 沈书乾, 郭福平, 李海三, 等. 化工压力容器腐蚀影响因素及防腐策略 [J]. 石油化工设备, 2017, 46(2): 59–63. DOI: 10.3969/j.issn.1000-7466.2017.02.013.SHEN S Q, GUO F P, LI H S, et al. Influence factors of corrosion of pressure vessels in chemical industry and corrosion protection strategy [J]. Petro-Chemical Equipment, 2017, 46(2): 59–63. DOI: 10.3969/j.issn.1000-7466.2017.02.013. [8] MONTROSS C S, WEI T, YE L, et al. Laser shock processing and its effects on microstructure and properties of metal alloys: a review [J]. International Journal of Fatigue, 2002, 24(10): 1021–1036. DOI: 10.1016/S0142-1123(02)00022-1. [9] OCAÑA J L, MORALES M, GARCÍA-BALLESTEROS J J, et al. Laser shock microforming of thin metal sheets [J]. Applied Surface Science, 2009, 255(10): 5633–5636. DOI: 10.1016/j.apsusc.2008.10.084. [10] 葛茂忠, 张永康, 项建云. 镁合金激光冲击强化及抗应力腐蚀研究 [J]. 中国激光, 2010, 37(11): 2925–2930. DOI: 10.3788/CJL20L03711.2925.GE M Z, ZHANG Y K, XIANG J Y, et al. Research on laser shock strengthening and stress corrosion cracking resistance of AZ31B magnesium alloy [J]. Chinese Journal of Lasers, 2010, 37(11): 2925–2930. DOI: 10.3788/CJL20L03711.2925. [11] 李伟, 李应红, 何卫锋, 等. 激光冲击强化技术的发展和应用 [J]. 激光与光电子学进展, 2008, 45(12): 15–19. DOI: 10.3788/LOP20084512.0015.LI W, LI Y H, HE W F, et al. Development and application of laser shock processing [J]. Laser & Optoelectronics Progress, 2008, 45(12): 15–19. DOI: 10.3788/LOP20084512.0015. [12] 吴嘉俊, 赵吉宾, 乔红超, 等. 激光冲击强化技术的应用现状与发展 [J]. 光电工程, 2018, 45(2): 170690. DOI: 10.12086/oee.2018.170690.WU J J, ZHAO J B, QIAO H C, et al. The application status and development of laser shock processing [J]. Opto-Electronic Engineering, 2018, 45(2): 170690. DOI: 10.12086/oee.2018.170690. [13] 李兴成, 张永康, 卢雅琳, 等. 激光冲击AZ31镁合金抗腐蚀性能研究 [J]. 中国激光, 2014, 41(4): 0403002. DOI: 10.3788/cjl201441.0403002.LI X C, ZHANG Y K, LU Y L, et al. Research of corrosion resistance for AZ31 magnesium alloy by laser shock processing [J]. Chinese Journal of Lasers, 2014, 41(4): 0403002. DOI: 10.3788/cjl201441.0403002. [14] 汪军, 李民, 汪静雪, 等. 激光冲击强化对304不锈钢疲劳寿命的影响 [J]. 中国激光, 2019, 46(1): 0102003. DOI: 10.3788/CJL201946.0102003.WANG J, LI M, WANG J X, et al. Effects of laser shock processing on fatigue life of 304 stainless steel [J]. Chinese Journal of Lasers, 2019, 46(1): 0102003. DOI: 10.3788/CJL201946.0102003. [15] 车志刚, 史一宁, 唐楠, 等. 激光诱导等离子体在材料表面强化中的应用 [J]. 应用激光, 2013, 33(4): 465–468. DOI: 10.3788/AL20133304.465.CHE Z G, SHI Y N, TANG N, et al. Applications of plasma induced by laser shock on surface treatment [J]. Applied Laser, 2013, 33(4): 465–468. DOI: 10.3788/AL20133304.465. [16] THORSLUND T, KAHLEN F J, KAR A. Temperatures, pressures and stresses during laser shock processing [J]. Optics and Lasers in Engineering, 2003, 39(1): 51–71. DOI: 10.1016/S0143-8166(02)00040-4. [17] 乔红超, 胡宪亮, 赵吉宾, 等. 激光冲击强化的影响参数与发展应用 [J]. 表面技术, 2019, 48(12): 1–9, 53. DOI: 10.16490/j.cnki.issn.1001-3660.2019.12.001.QIAO H C, HU X L, ZHAO J B, et al. Influence parameters and development application of laser shock processing [J]. Surface Technology, 2019, 48(12): 1–9, 53. DOI: 10.16490/j.cnki.issn.1001-3660.2019.12.001. [18] 周颖, 马晓录, 高顺. Tafel外推法测定镁电极材料腐蚀速率 [J]. 科技展望, 2016, 26(5): 88. DOI: 10.3969/j.issn.1672-8289.2016.05.075. [19] MCCAFFERTY E. Validation of corrosion rates measured by the Tafel extrapolation method [J]. Corrosion Science, 2005, 47(12): 3202–3215. DOI: 10.1016/j.corsci.2005.05.046. [20] 郑波. 循环冷却水中微生物对金属腐蚀的研究 [D]. 天津: 天津大学, 2012. DOI: 10.7666/d.D323733.ZHENG B. Research on metal corrosion by microorganisms in circulating cooling water [D]. Tianjin: Tianjin University, 2012. DOI: 10.7666/d.D323733. [21] 刘世伟. 激光冲击处理技术研究 [D]. 合肥: 中国科学技术大学, 2000. DOI: 10.7666/d.y348172. [22] 金属材料轴向等幅低循环疲劳试验方法: GBT 15248—2008 [S]. 北京: 中国标准出版社, 2008. [23] 金属和合金的腐蚀试验一般原则: GB/T19291—2003 [S]. 北京: 中国标准出版社, 2003. [24] SCHÜTZ W. A history of fatigue [J]. Engineering Fracture Mechanics, 1996, 54(2): 263–300. DOI: 10.1016/0013-7944(95)00178-6. [25] PEYRE P, FABBRO R, MERRIEN P, et al. Laser shock processing of aluminium alloys: application to high cycle fatigue behaviour [J]. Materials Science and Engineering: A, 1996, 210(1/2): 102–113. DOI: 10.1016/0921-5093(95)10084-9. -

下载:

下载: