Design method for impact resistance of circular concrete-filled double-skin steel tubular members based on dynamic increase factor and equivalent single DoF system

-

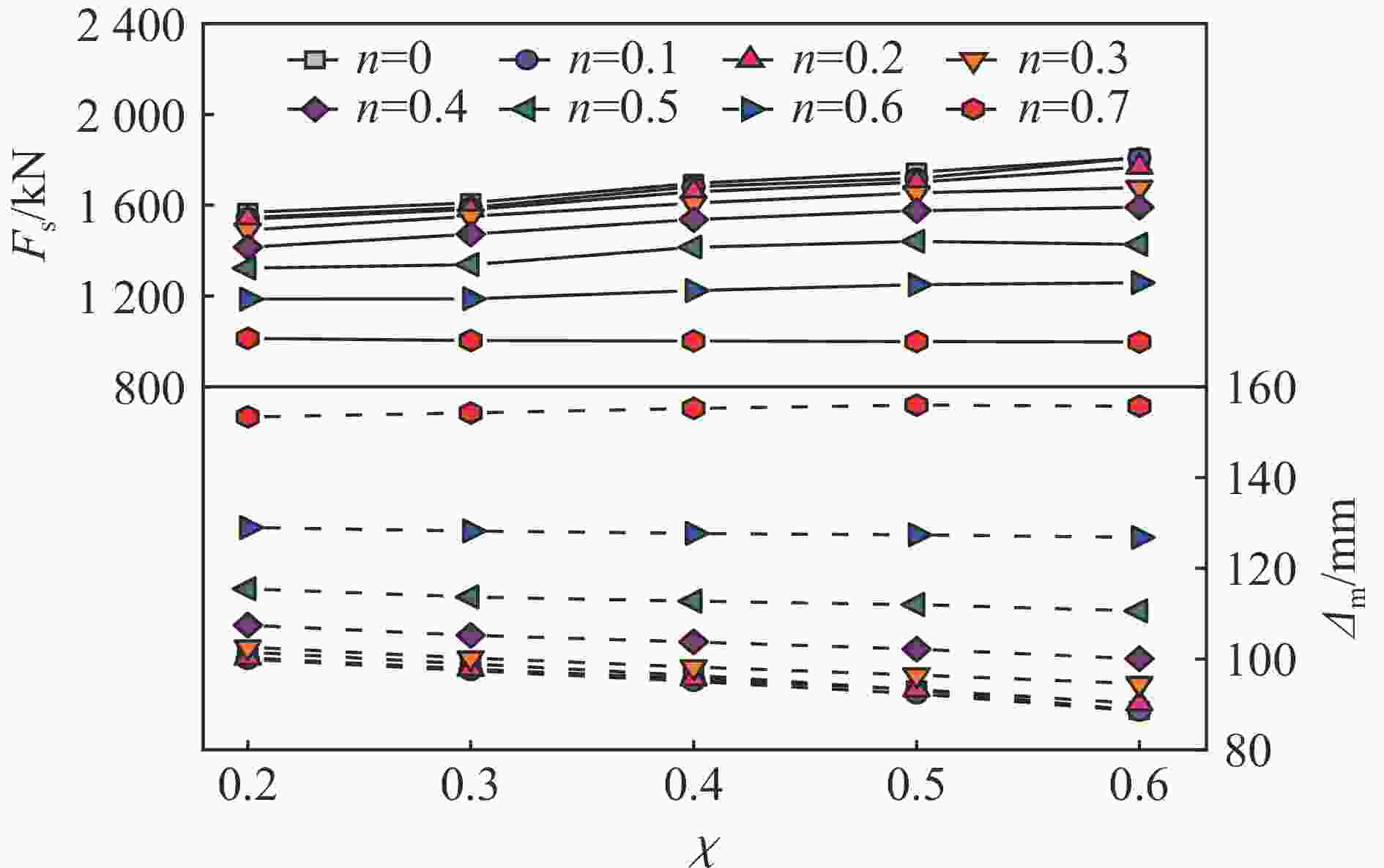

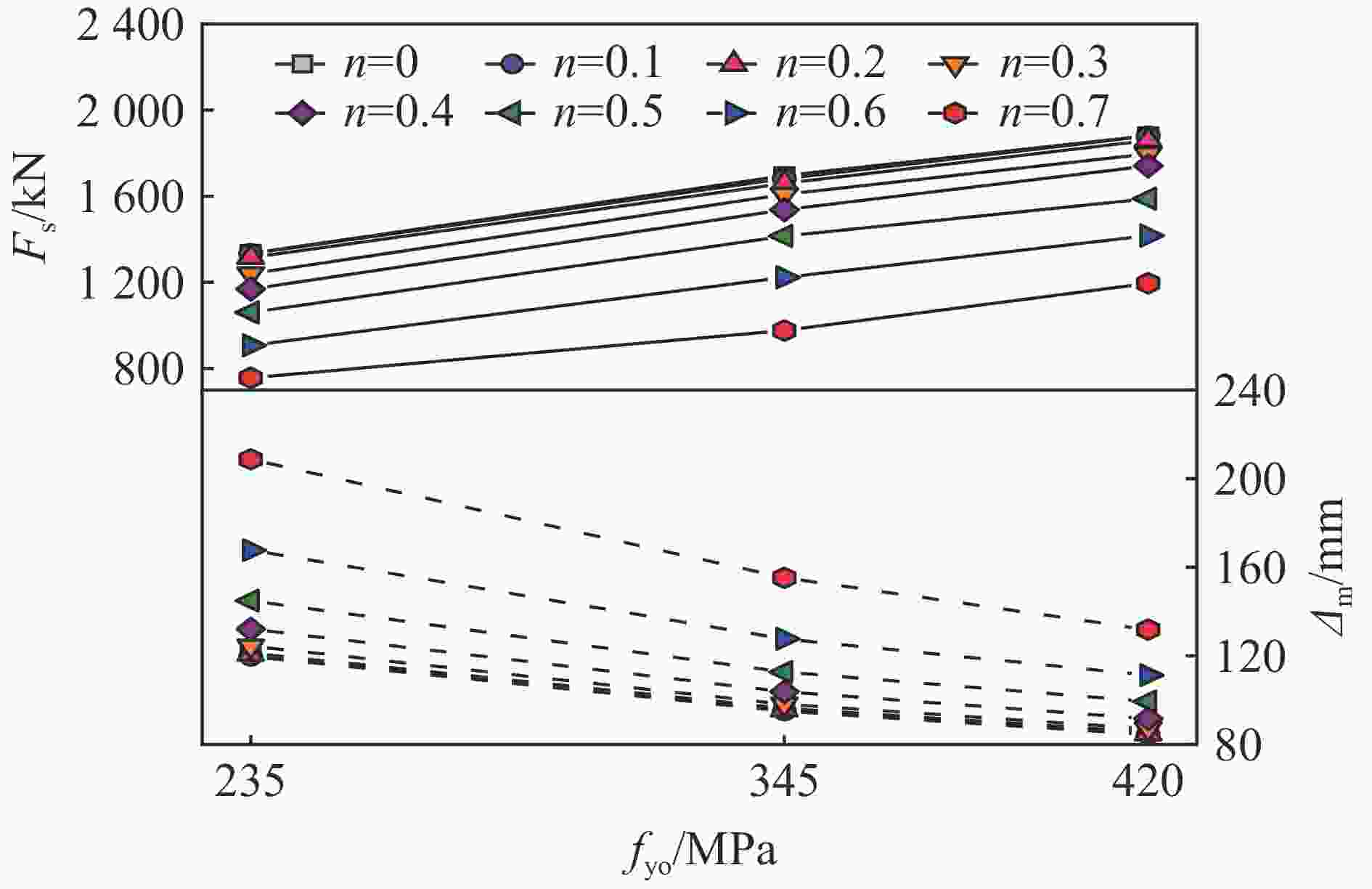

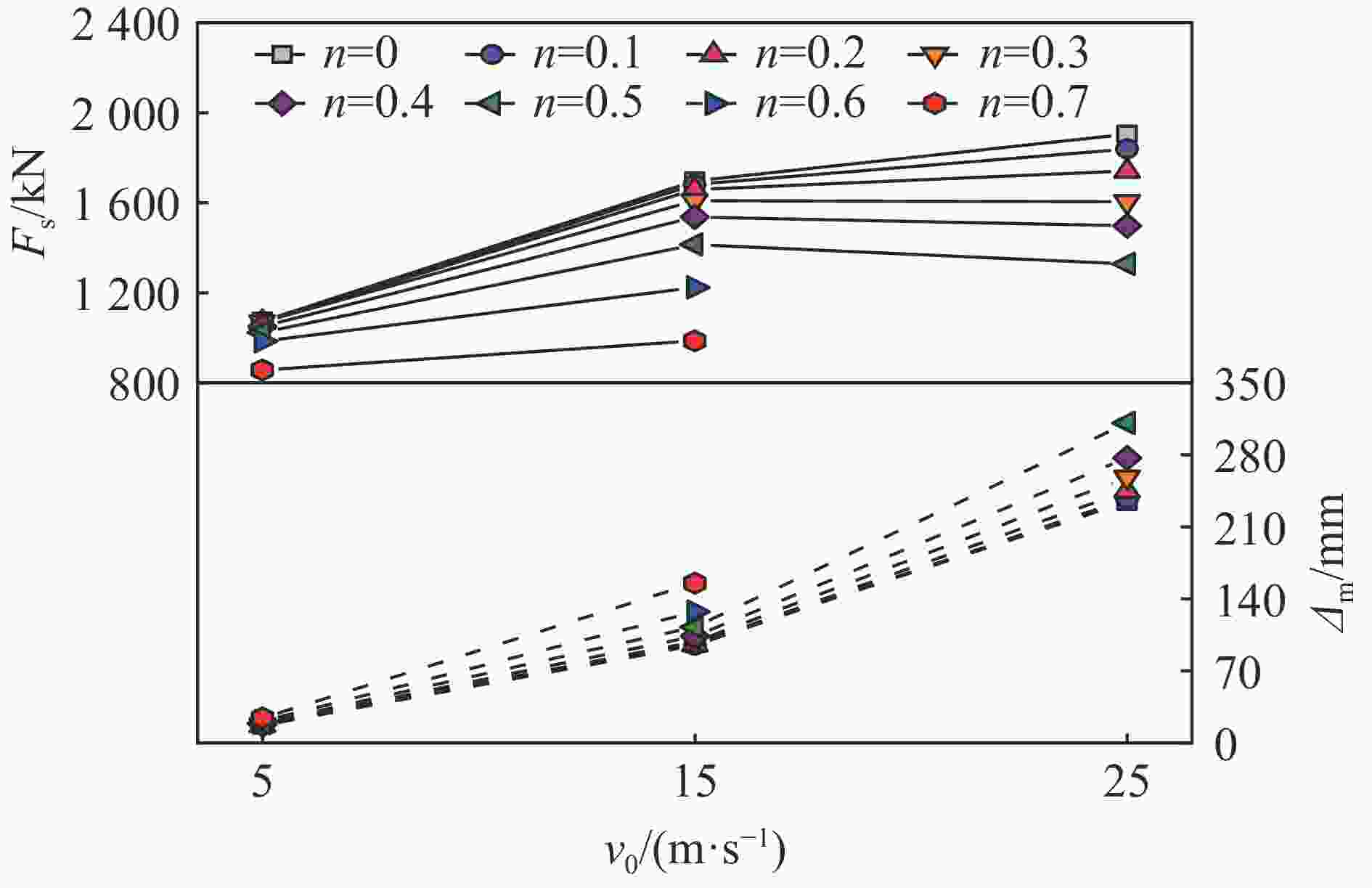

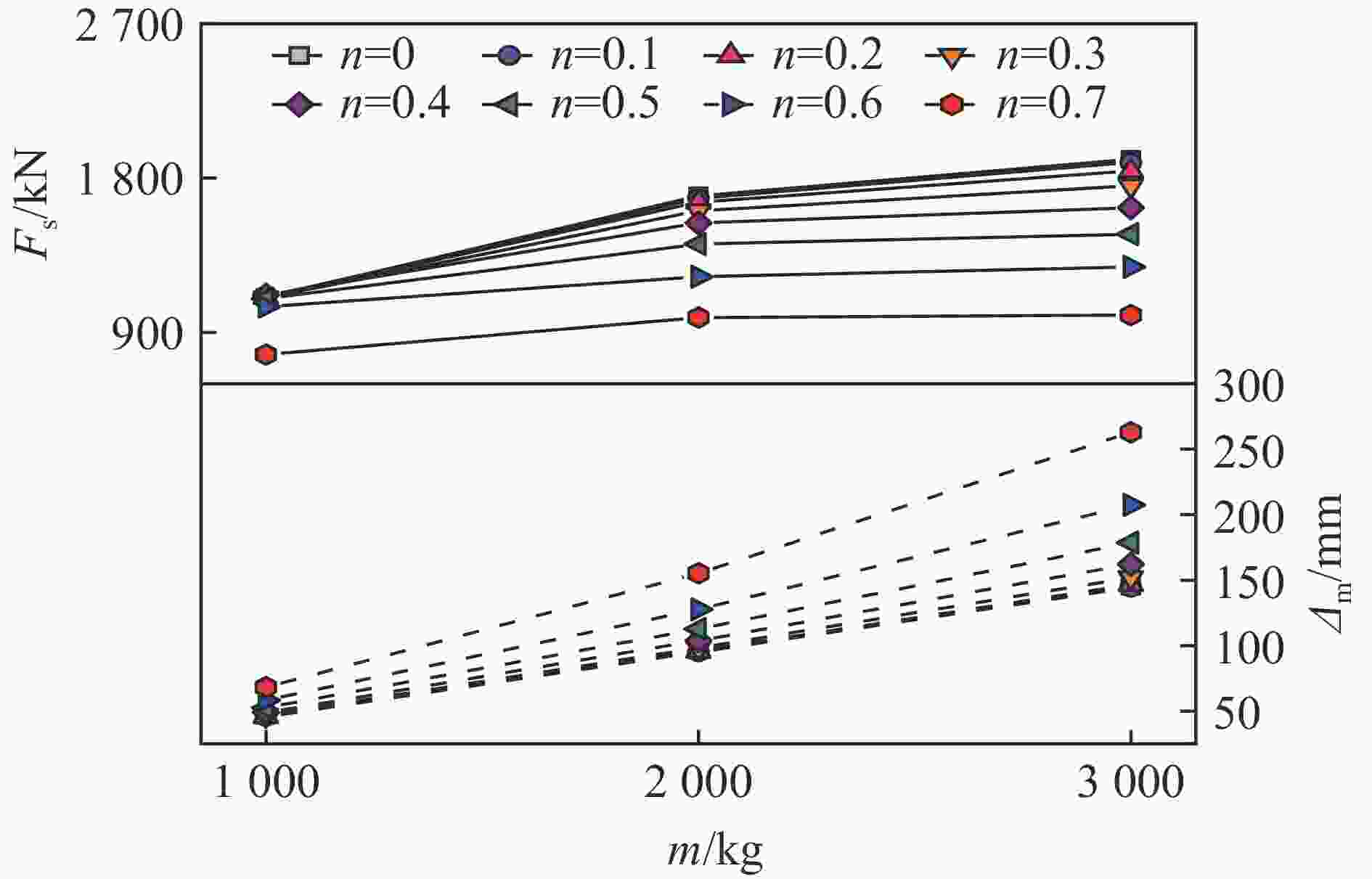

摘要: 中空夹层钢管混凝土(concrete-filled double-skin steel tubular,CFDST)构件作为超高输电塔、海上平台等重要结构的承重构件,其抗撞性能是设计阶段需考虑的关键问题。因此,在前期试验研究的基础上,采用ABAQUS有限元软件建立了200个圆CFDST柱力学模型,并进行了轴力与撞击耦合作用下的抗撞机理分析,研究了在0~0.7轴压比下不同名义含钢率、空心率、截面直径、材料强度对构件抗撞性能的影响规律;基于动力放大系数和等效单自由度方法提出了构件抗撞承载力计算公式,并预测了撞击作用下构件的跨中动力响应。结果表明:在0~0.7轴压比下,名义含钢率、外径、外钢管强度、撞击速度与撞击质量对构件跨中挠度峰值和撞击力平台值影响显著,空心率与混凝土强度影响较小;提出的简化计算方法能较好地预测圆CFDST构件的抗撞承载力和跨中位移响应。

-

关键词:

- 圆中空夹层钢管混凝土 /

- 抗撞性能 /

- 空心率 /

- 动力放大系数 /

- 等效单自由度法

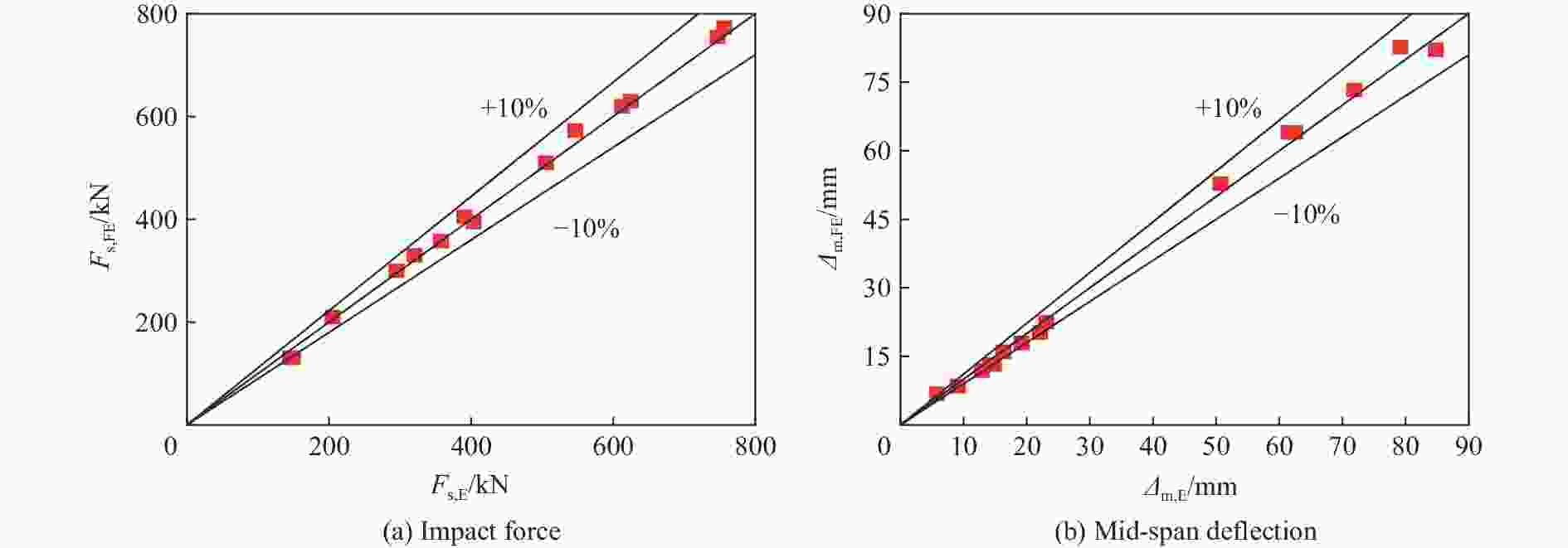

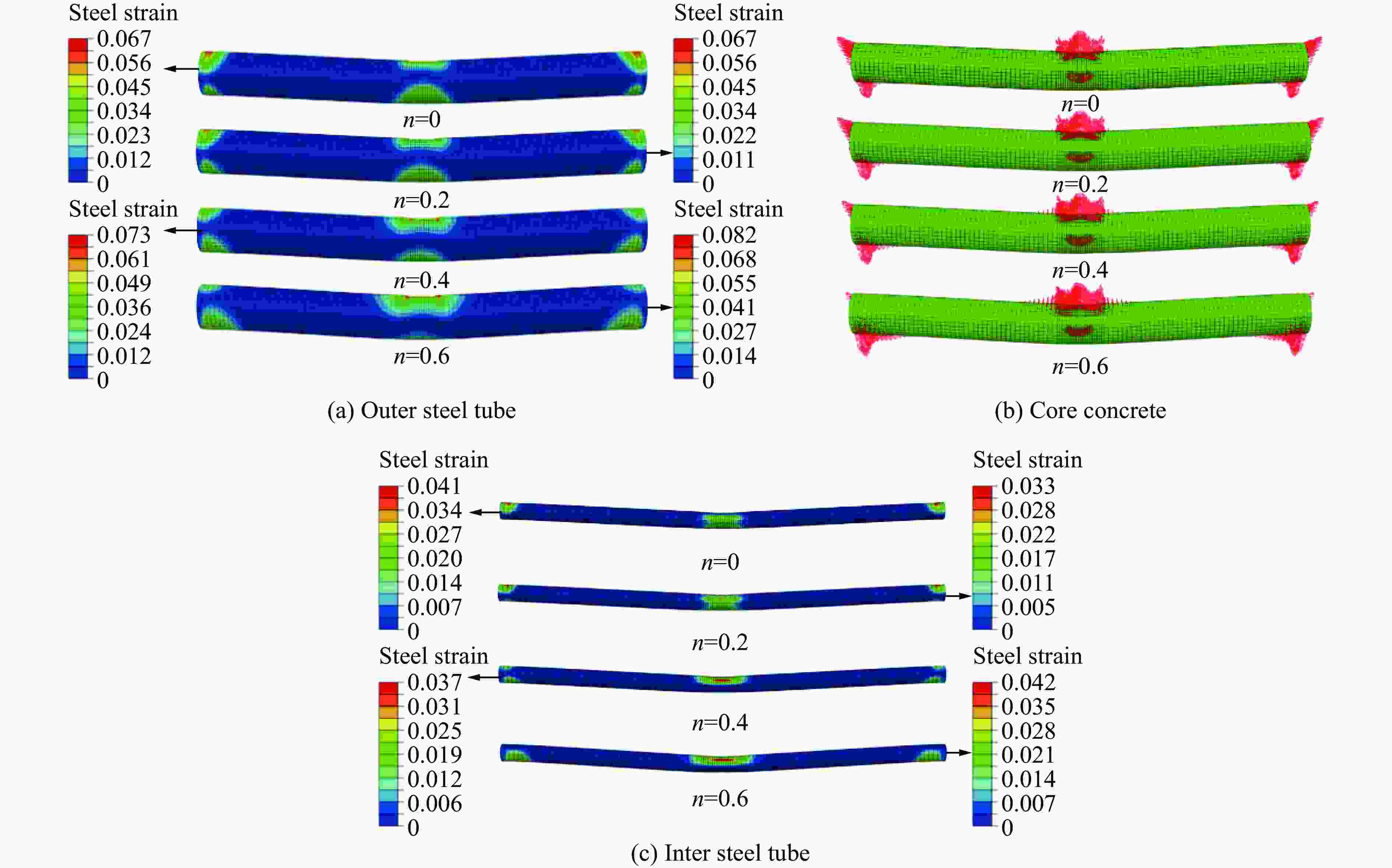

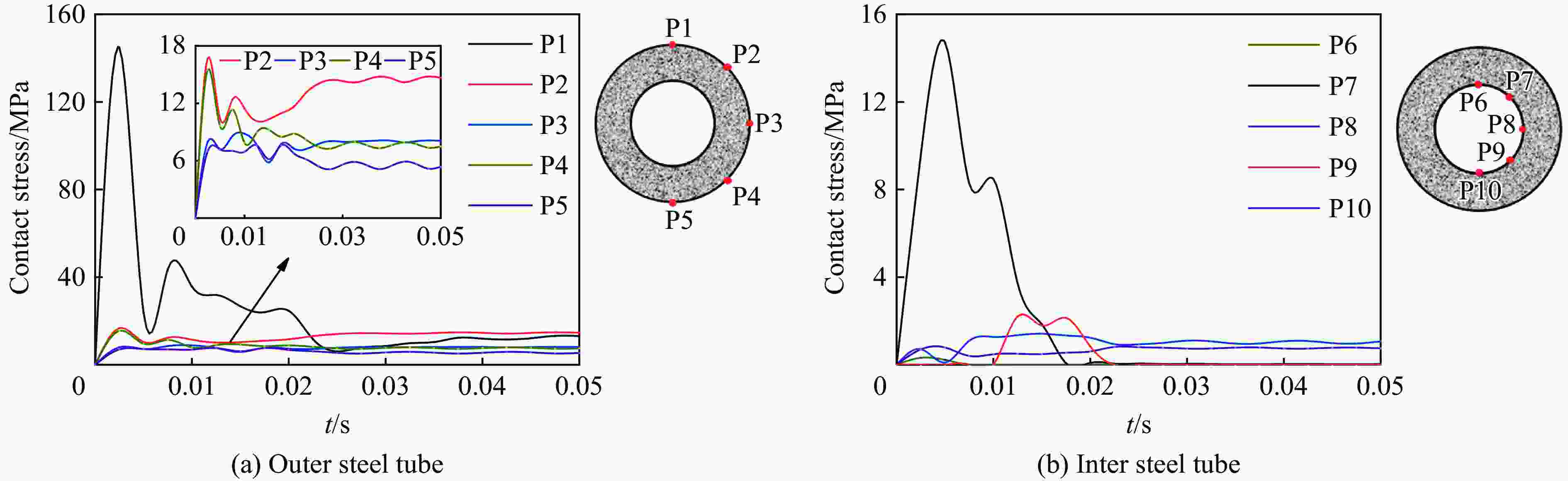

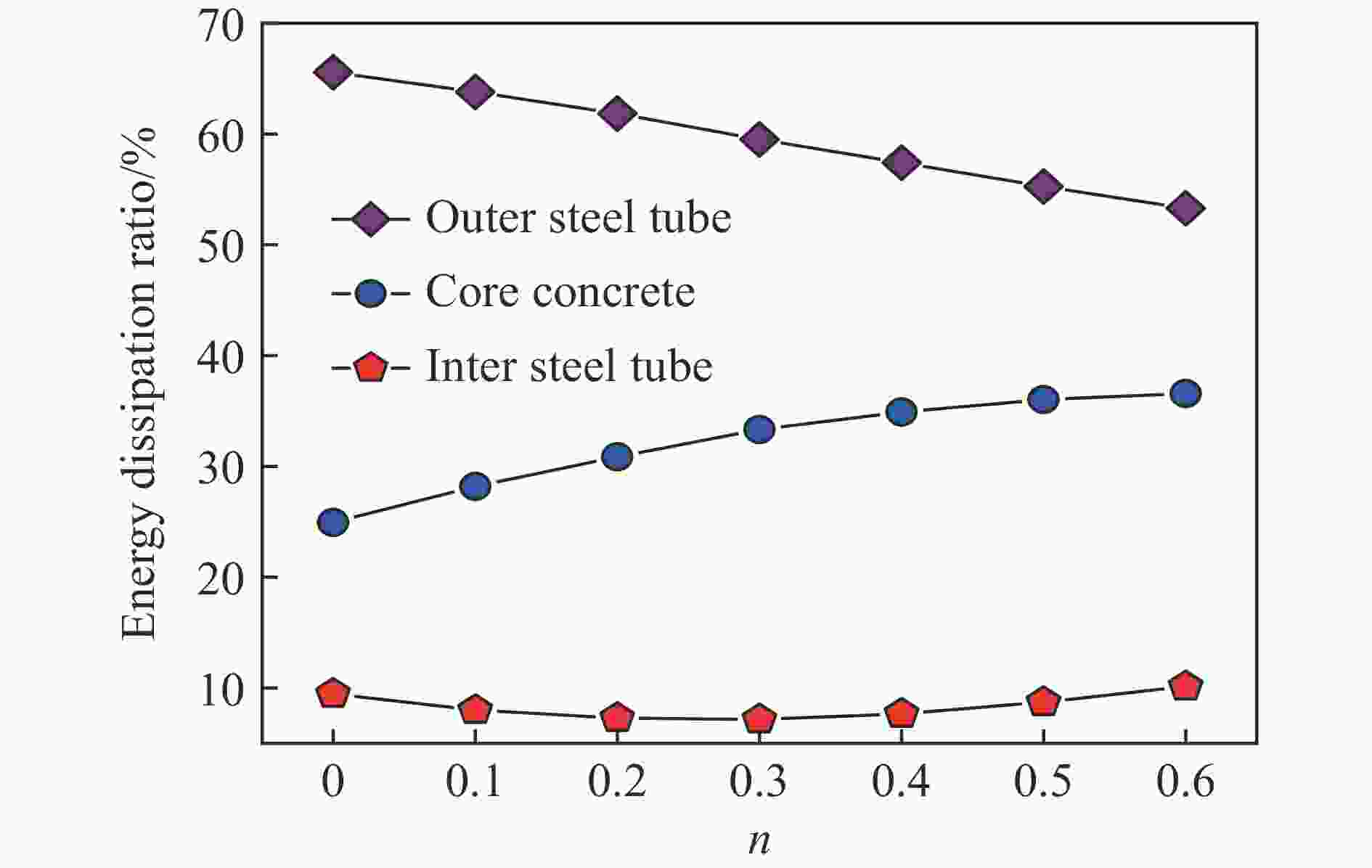

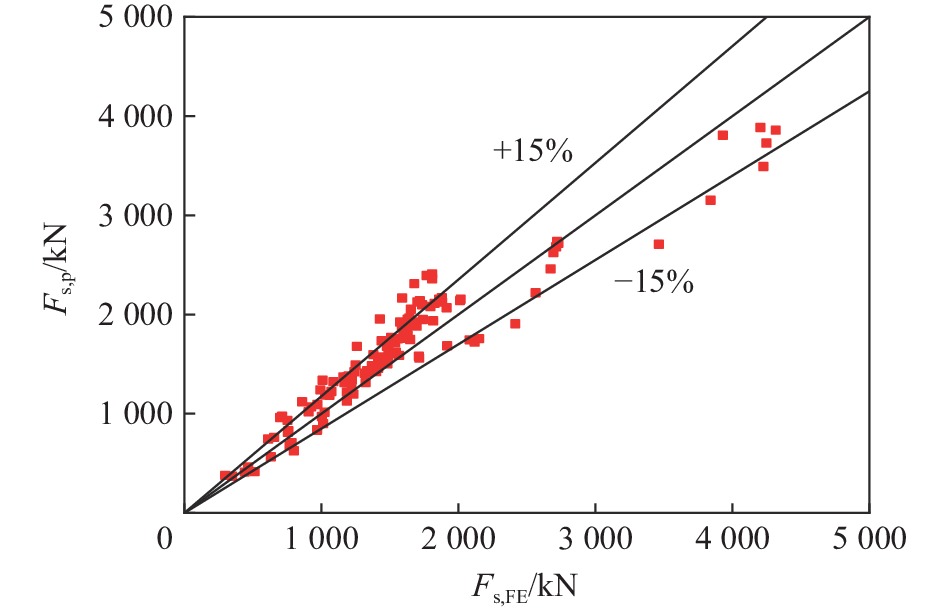

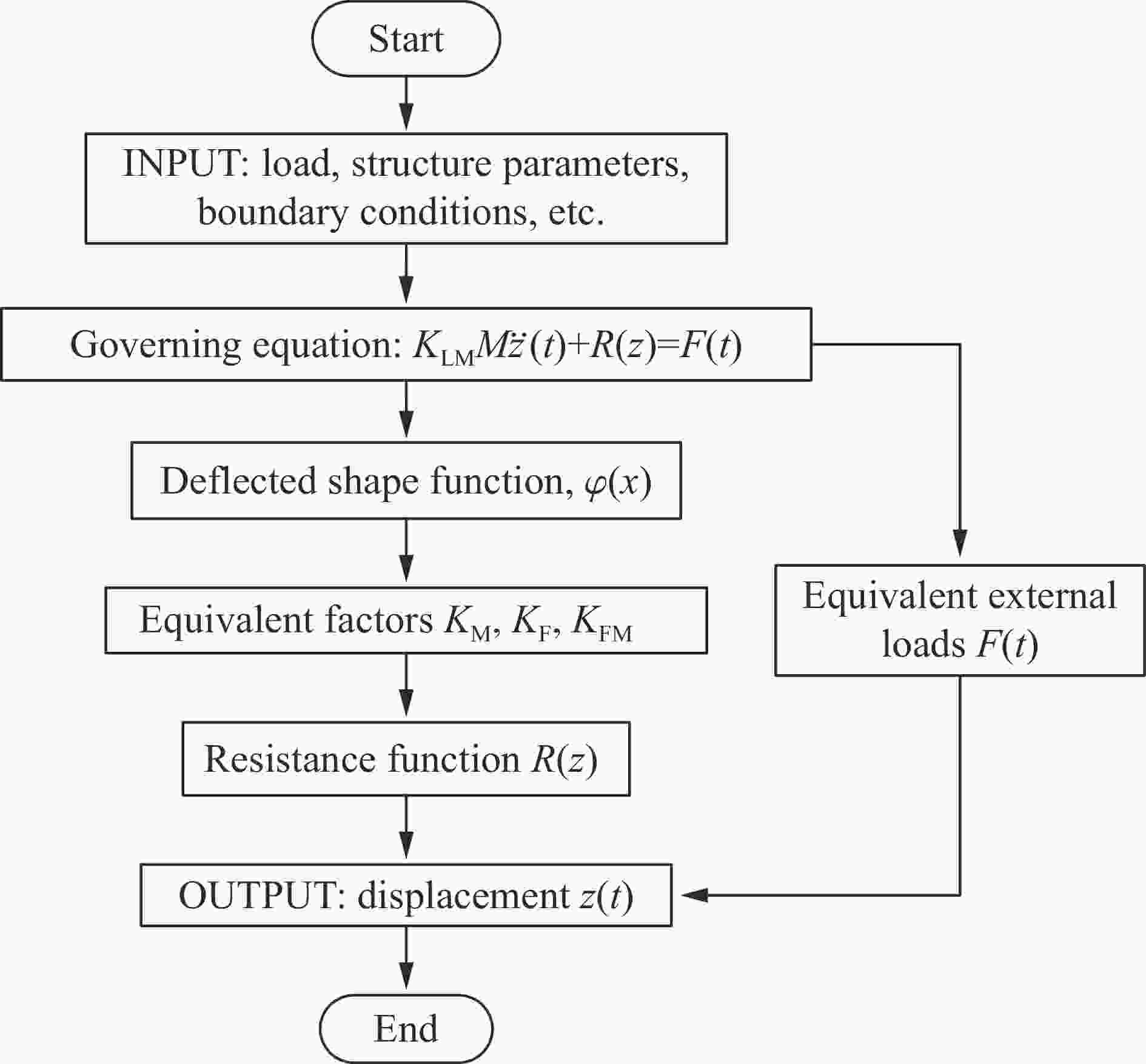

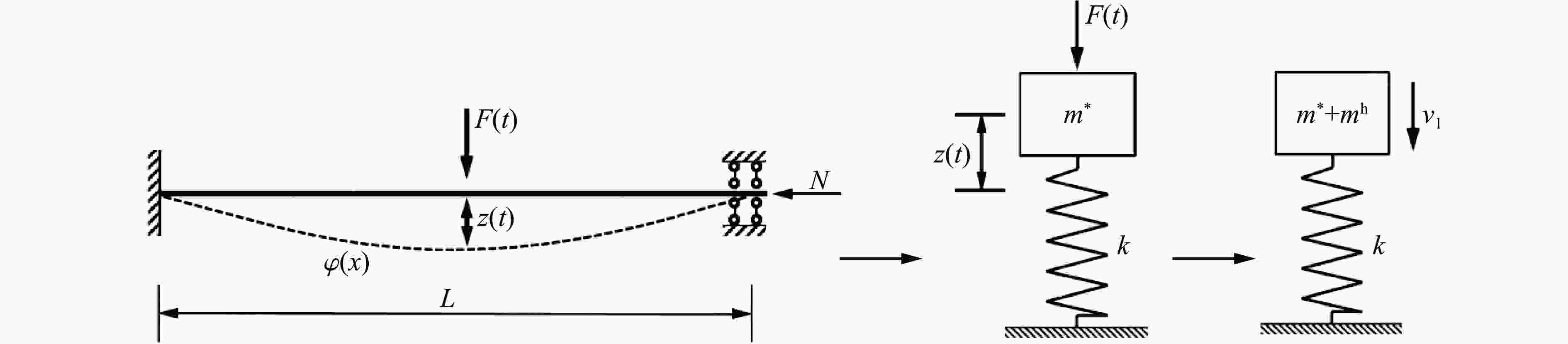

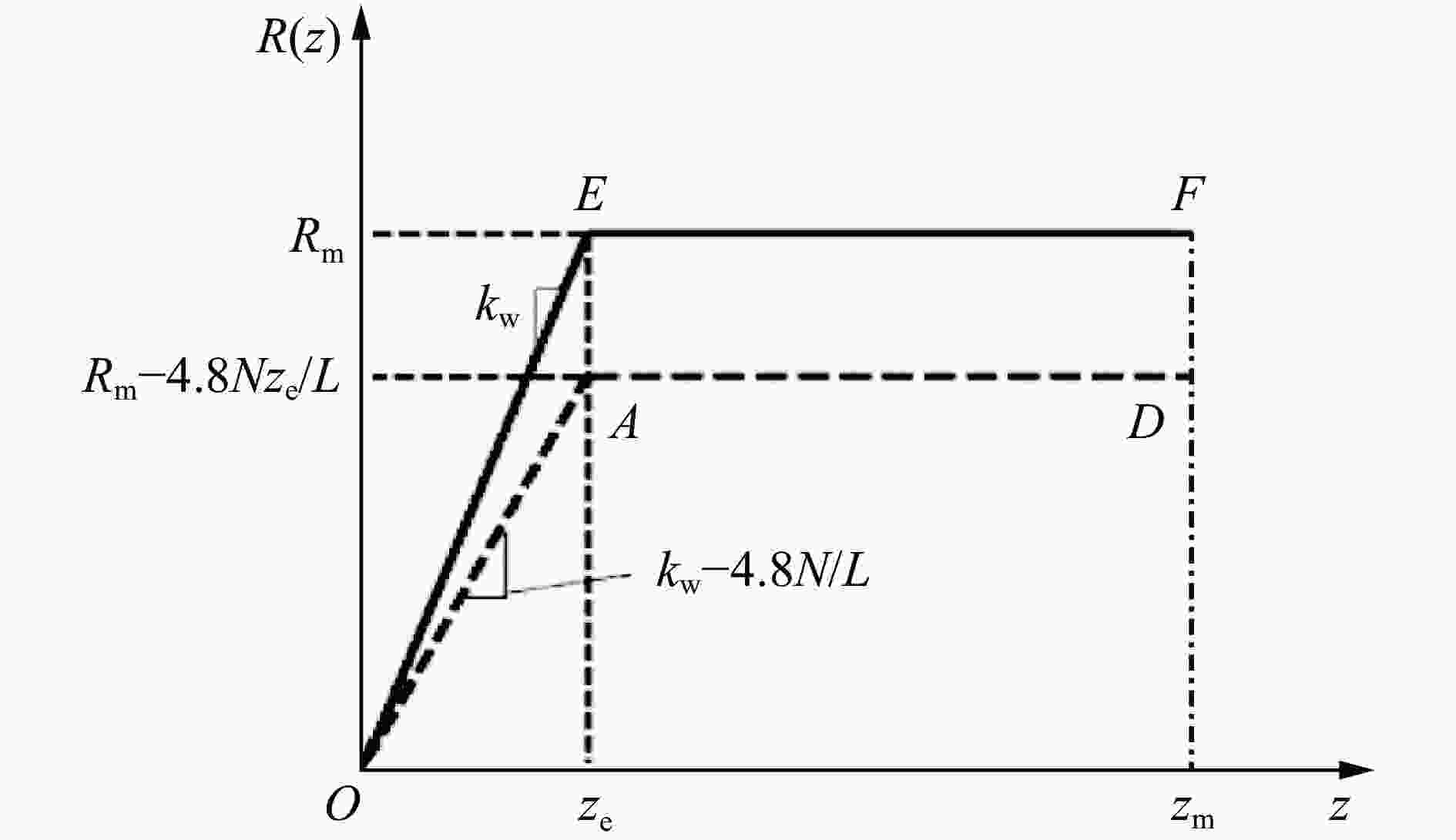

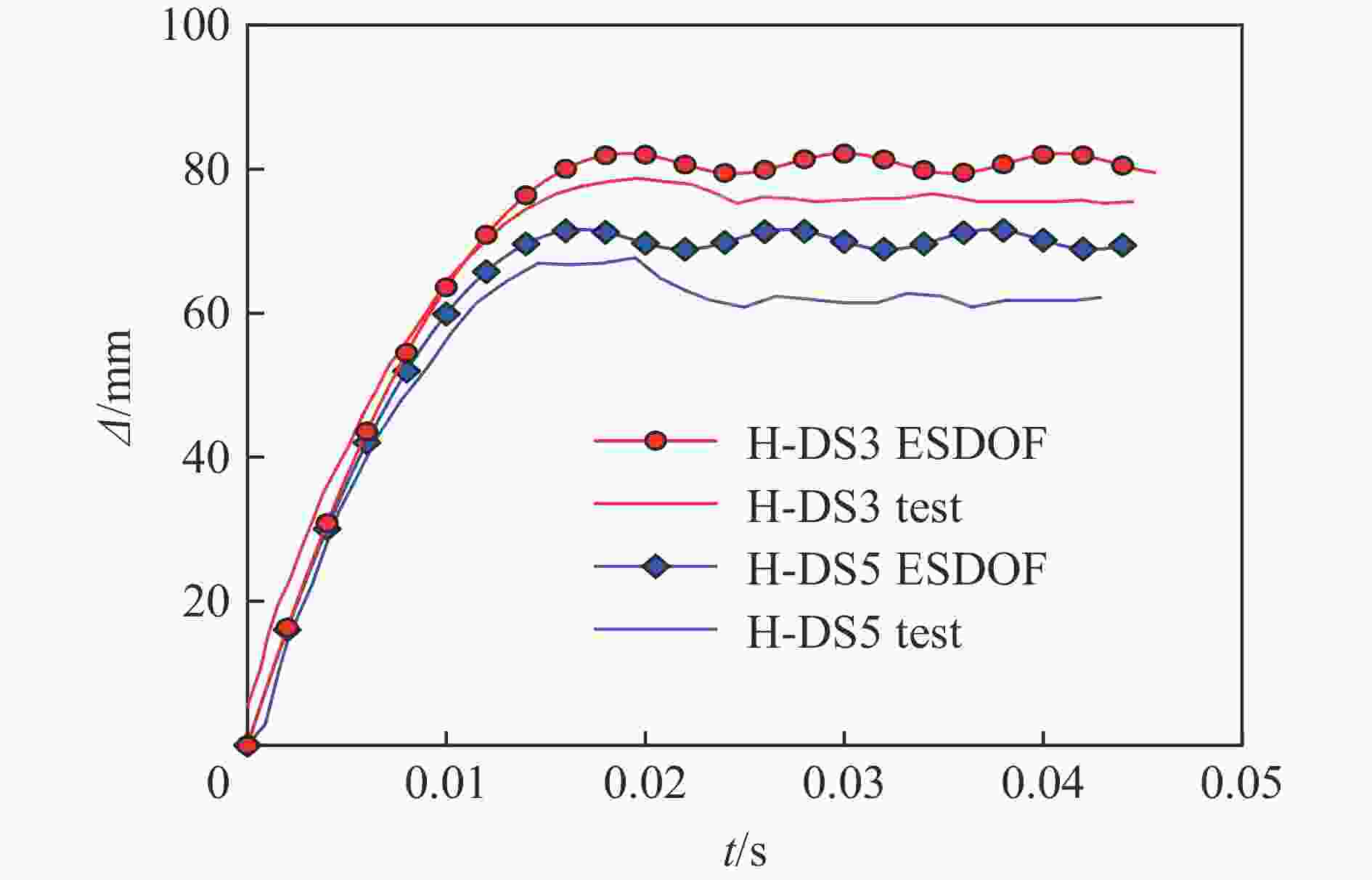

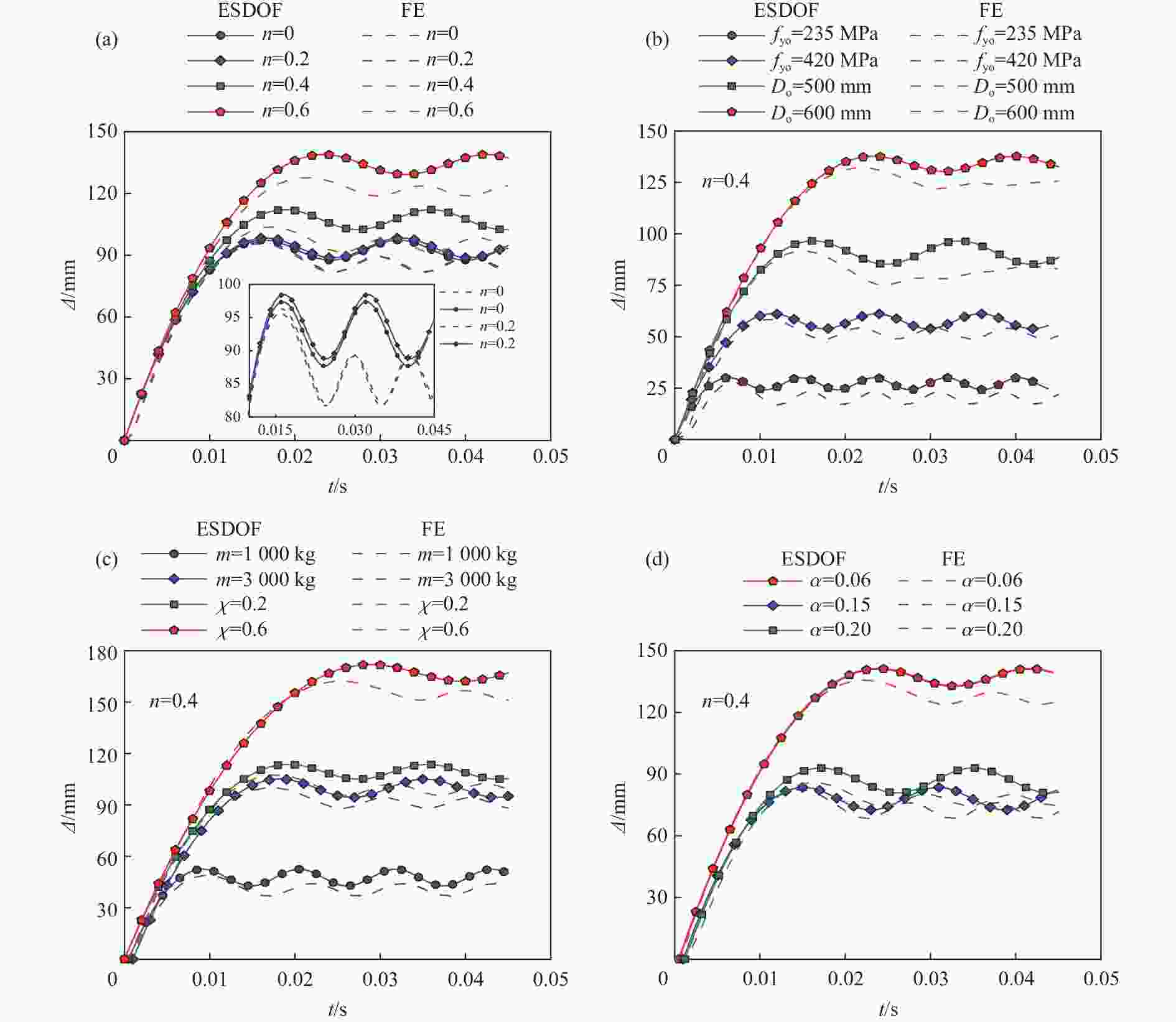

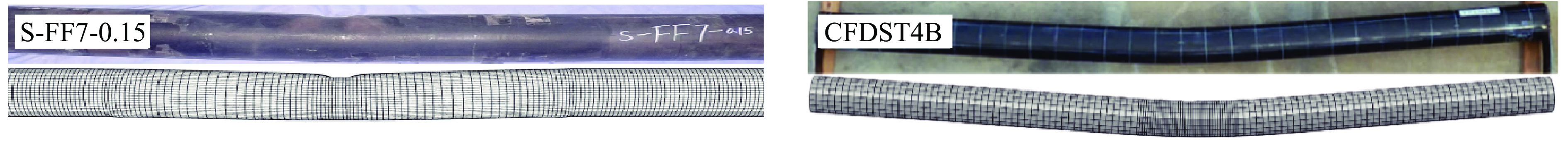

Abstract: Concrete-filled double-skin steel tubular (CFDST) members are widely employed as load-bearing members in the ultra-high power transmission tower and offshore platform. The impact resistance of this type of members should be considered in the design stage. Based on the previous test results, in total 200 finite element (FE) models considering the coupling of axial and lateral impact loads were established with the ABAQUS software, and the damage mechanism of impact resistance was analyzed. Then, the parametrical studies were carried out to investigate the influences of key factors, including the nominal steel ratio, hollow ratio, cross-sectional diameter and material strength on the impact resistance of the members for the axial load ratio ranging from 0 to 0.7. Finally, the calculation formula for the impact bearing capacity is proposed and the dynamic response at the mid-span was predicted based on the methods of dynamic increase factor and an equivalent single degree-of-freedom model. In this work, the deflection at the mid-span and the plateau impact force were taken as the key indexes to evaluate the impact resistance. Results indicate that the impact resistance of the circular CFDST columns decreases with the increasing of axial load ratio. Under lateral impact, the CFDST members with the hollow ratio lower than 0.7 exhibit flexural failure. The interaction between the external steel tube and the inner concrete is stronger than that between the inner steel tube and the outer concrete. In addition, the nominal steel ratio, outer diameter of the cross-section, yield strength of the outer tube, impact velocity and impact mass all play significant roles on the maximum deflection at the mid-span and the plateau impact force when the axial load ratio ranges from 0 to 0.7. Effects of hollow ratio and concrete strength are marginal. The proposed calculation methods can reasonably predict the impact bearing capacity and mid-span displacement response of the CFDST members subjected to an impact. -

表 1 试件参数

Table 1. Specimen parameters

Do/mm to/mm Di/mm ti/mm αn χ fyo/MPa fcu/MPa v0/(m·s−1) 300 7.5 152 10 0.10 0.4 345 50 15 400 10 152 10 0.10 0.4 345 50 15 500 12.5 152 10 0.10 0.4 345 50 15 600 15 152 10 0.10 0.4 345 50 15 400 10 76 10 0.10 0.2 345 50 15 400 10 114 10 0.10 0.3 345 50 15 400 10 152 10 0.10 0.4 345 50 15 400 10 190 10 0.10 0.5 345 50 15 400 10 228 10 0.10 0.6 345 50 15 400 6 152 10 0.06 0.4 345 50 15 400 10 152 10 0.10 0.4 345 50 15 400 14 152 10 0.15 0.4 345 50 15 400 18 152 10 0.20 0.4 345 50 15 400 10 152 10 0.10 0.4 345 50 15 400 10 152 10 0.10 0.4 345 50 15 400 10 152 10 0.10 0.4 345 50 15 400 10 152 10 0.10 0.4 345 50 5 400 10 152 10 0.10 0.4 345 50 15 400 10 152 10 0.10 0.4 345 50 25 400 10 152 10 0.10 0.4 235 50 15 400 10 152 10 0.10 0.4 345 50 15 400 10 152 10 0.10 0.4 420 50 15 400 10 152 10 0.10 0.4 345 40 15 400 10 152 10 0.10 0.4 345 50 15 400 10 152 10 0.10 0.4 345 60 15 表 2 DIF公式的适用范围

Table 2. Parameter range of DIF formula

撞击位置 to/mm Do/mm 内钢管径厚比 χ n αn L/m m/kg v0/(m·s−1) 跨中 6~18 300~600 76~228 0~0.6 0~0.7 0.06~0.20 4 1 000~3 000 5~25 -

[1] 韩林海. 钢管混凝土结构: 理论与实践 [M]. 北京: 科学出版社, 2007. [2] 陶忠, 于清. 新型组合结构柱: 试验, 理论与方法 [M]. 北京: 科学出版社, 2006. [3] MARIA G, IGNACIO P Z, VENKATESH K, et al. Fire hazard in bridges: review, assessment and repair strategies [J]. Engineering Structures, 2012, 35: 89–98. DOI: 10.1016/j.engstruct.2011.11.002. [4] 王丙斌, 王蕊. 空心率对中空夹层钢管混凝土组合柱耐撞性能影响 [J]. 爆炸与冲击, 2018, 38(1): 204–211. DOI: 10.11883/bzycj-2016-0143.WANG B B, WANG R. Effect of hollow ratio on crashworthiness of stainless steel-concrete-steel double-skin tubular columns [J]. Explosion and Shock Waves, 2018, 38(1): 204–211. DOI: 10.11883/bzycj-2016-0143. [5] 史艳莉, 鲜威, 王蕊等. 方套圆中空夹层钢管混凝土组合构件横向撞击试验研究 [J]. 土木工程学报, 2019, 52(12): 11–21. DOI: 10.15951/j.tmgcxb.2019.12.002.SHI Y L, XIAN W, WANG R, et al. Experimental study on circular-in-square concrete filled double-skin steel tubular (CFDST) composite components under lateral impact [J]. China Civil Engineering Journal, 2019, 52(12): 11–21. DOI: 10.15951/j.tmgcxb.2019.12.002. [6] LI W, GU Y Z, HAN L H, et al. Behaviour of ultra-high strength steel hollow tubes subjected to low velocity lateral impact: experiment and finite element analysis [J]. Thin-Wall Structures, 2019, 134: 524–536. DOI: 10.1016/j.tws.2018.10.026. [7] WANG R, HAN L H, ZHAO X L, et al. Experimental behavior of concrete filled double steel tubular (CFDST) members under low velocity drop weight impact [J]. Thin-Walled Structures, 2015, 97: 279–295. DOI: 10.1016/j.tws.2015.09.009. [8] WANG R, HAN L H, ZHAO X L, et al. Analytical behavior of concrete filled double steel tubular (CFDST) members under lateral impact [J]. Thin-Walled Structures, 2016, 101: 129–140. DOI: 10.1016/j.tws.2015.12.006. [9] ZHAO H, WANG R, H C C, et al. Performance of circular CFDST members with external stainless steel tube under transverse impact loading [J]. Thin-Walled Structures, 2019, 145: 106380. DOI: 10.1016/j.tws.2019.106380. [10] ZHU X, ZHAO P J, TIAN Y, et al. Experimental study of RC columns and composite columns under low-velocity impact [J]. Thin-Walled Structures, 2021, 160: 107374. DOI: 10.1016/j.tws.2020.107374. [11] AGHDAMY S, THAMBIRATNAM D P, DHANASEKAR M, et al. Effects of structure-related parameters on the response of concrete-filled double-skin steel tube columns to lateral impact [J]. Thin-Walled Structures, 2016, 108: 351–368. DOI: 10.1016/j.tws.2016.08.009. [12] ZHANG J X, YE Y, YUAN H, et al. A theoretical study of low-velocity impact of metal foam-filled circular tubes [J]. Thin-Walled Structures, 2020, 148: 106525. DOI: 10.1016/j.tws.2019.106525. [13] ZHANG J X, YE Y, ZHU Y Q, et al. On axial splitting and curling behavior of circular sandwich metal tubes with mental foam core [J]. International Journal of Solids and Structures, 2020, 202: 111–125. DOI: 10.1016/j.ijsolstr.2020.06.021. [14] ZHANG J X, YE Y, LI J F, et al. Dynamic collapse of circular metal foam core sandwich tubes in splitting and curling mode [J]. Thin-Wall Structures, 2021, 161: 107464. DOI: 10.1016/j.tws.2021.107464. [15] 中国土木工程学会, 中空夹层钢管混凝土结构技术规程: T/CCES 7—2020 [S]. 北京: 中国建筑工业出版社, 2020.China Civil Engineering Society. Technical specification for concrete-filled double skin steel tubular structure: T/CCES 7—2020 [S]. Beijing: China Building Industry Press, 2020. [16] WANG R, HAN L H, TAO Z. Behavior of FRP-concrete-steel double skin tubular members under lateral impact: experimental study [J]. Thin-Walled Structures, 2015, 95: 363–373. DOI: 10.1016/j.tws.2015.06.022. [17] LI W, GU Y Z, HAN L H, et al. Behaviour of grout-filled double-skin steel tubular T-joint subjected to low-velocity impact [J]. Thin-Walled Structures, 2019, 144: 106270. DOI: 10.1016/j.tws.2019.106270. [18] 安国青, 赵晖, 王蕊等. 外包不锈钢圆中空夹层钢管混凝土柱抗撞计算方法研究 [J]. 工程力学, 2021, 38(6): 227–236. DOI: 10.6052/j.issn.1000-4750.2020.11.08.023.AN G Q, ZHAO H, WANG R, et al. Calculation method for impact resistance of circular concrete-filled double-skin tubular columns with external stainless steel tube [J]. Engineering Mechanics, 2021, 38(6): 227–236. DOI: 10.6052/j.issn.1000-4750.2020.11.08.023. [19] GUO Q Q, ZHAO W Y. Displacement response analysis of steel-concrete composite panels subjected to impact loadings [J]. International Journal of Impact Engineering, 2019, 131: 272–281. DOI: 10.1016/j.ijimpeng.2019.05.022. [20] 师燕超, 张浩, 李忠献. 钢筋混凝土梁式构件抗爆分析的改进等效单自由度方法 [J]. 建筑结构学报, 2019, 40(10): 8–16. DOI: 10.14006/j.jzjgxb.2019.0096.SHI Y C, ZHANG H, LI Z X. Improved equivalent single degree of freedom method for blast analysis of RC beams [J]. Journal of Building Structures, 2019, 40(10): 8–16. DOI: 10.14006/j.jzjgxb.2019.0096. [21] WANG Y H, SAH T P, LU J Y, et al. Behavior of steel-concrete-steel sandwich beams with blot connectors under off-center impact load [J]. Journal of Constructional Steel Research, 2021, 186: 106889. DOI: 10.1016/j.jcsr.2021.106889. [22] CLOUGH R W, PENZIEN J. 结构动力学 [M]. 2版. 王光远, 译. 北京: 高等教育出版社, 2007. [23] 汤福静. 钢筋混凝土梁抗力函数的落锤实验研究 [D]. 长沙: 国防科学技术大学, 2011.TANG F J. Study on resistance function of reinforced concrete beam by drop hammer [D]. Changsha: National University of Defense Technology, 2011. [24] FUJIKAKE K, LI B, SOEUN S. Impact response of reinforced concrete beam and its analytical evaluation [J]. Journal of Structural Engineering, 2009, 135(8): 938–950. DOI: 10.1061/(ASCE)ST.1943-541X.0000039. [25] PHAM T M, HAO H. Influence of global stiffness and equivalent model on prediction of impact response of RC beams [J]. International Journal of Impact Engineering, 2018, 113: 88–97. DOI: 10.1016/j.ijimpeng.2017.11.014. -

下载:

下载: