| [1] |

BAI H Q, ZHONG L S, KANG L, et al. A review on wear-resistant coating with high hardness and high toughness on the surface of titanium alloy [J]. Journal of Alloys and Compounds, 2021, 882: 160645. DOI: 10.1016/J.JALLCOM.2021.160645.

|

| [2] |

SUN J L, TRIMBY P W, YAN F K, et al. Shear banding in commercial pure titanium deformed by dynamic compression [J]. Acta Materialia, 2014, 79: 47–58. DOI: 10.1016/j.actamat.2014.07.011.

|

| [3] |

LEE W S, LIN C F, CHEN T H, et al. Correlation of dynamic impact properties with adiabatic shear banding behaviour in Ti-15Mo-5Zr-3Al alloy [J]. Materials Science and Engineering: A, 2008, 475(1/2): 172–184. DOI: 10.1016/j.msea.2007.05.027.

|

| [4] |

TERADA D, INOUE S, TSUJI N. Microstructure and mechanical properties of commercial purity titanium severely deformed by ARB process [J]. Journal of Materials Science, 2007, 42(5): 1673–1681. DOI: 10.1007/s10853-006-0909-7.

|

| [5] |

TRESCA H M. On further applications of the flow of solids [J]. Journal of the Franklin Institute, 1878, 106(6): 396–404. DOI: 10.1016/0016-0032(78)90047-9.

|

| [6] |

MARCHAND A, DUFFY J. An experimental study of the formation process of adiabatic shear bands in a structural steel [J]. Journal of the Mechanics and Physics of Solids, 1988, 36(3): 251–283. DOI: 10.1016/0022-5096(88)90012-9.

|

| [7] |

汤铁钢, 胡海波, 李庆忠, 等. 外部爆轰加载过程中金属圆管断裂实验研究 [J]. 爆炸与冲击, 2002, 22(4): 333–337.TANG T G, HU H B, LI Q Z, et al. Studies on the fracture of steel cycinder under external explosive loading [J]. Explosion and Shock Waves, 2002, 22(4): 333–337.

|

| [8] |

DAI L H, LIU L F, BAI Y L. Effect of particle size on the formation of adiabatic shear band in particle reinforced metal matrix composites [J]. Materials Letters, 2004, 58(11): 1773–1776. DOI: 10.1016/j.matlet.2003.10.050.

|

| [9] |

XU Y B, BAI Y L, MEYERS M A. Deformation, phase transformation and recrystallization in the shear bands induced by high-strain rate loading in titanium and its alloys [J]. Journal of Materials Sciences and Technology, 2006, 22(6): 737–746. DOI: 10.3321/j.issn:1005-0302.2006.06.002.

|

| [10] |

DAI L H, LIU L F, BAI Y L. Formation of adiabatic shear band in metal matrix composites [J]. International Journal of Solids and Structures, 2004, 41(22/23): 5979–5993. DOI: 10.1016/j.ijsolstr.2004.05.023.

|

| [11] |

DODD B, BAI Y L. Adiabatic shear localization: frontiers and advances [M]. 2nd ed. Amsterdam, the Netherlands: Elsevier, 2012.

|

| [12] |

杨涛, 刘龙飞, 杨智程, 等. 表面粗糙度对TC4钛合金柱壳剪切带形成的影响 [J]. 力学学报, 2021, 53(3): 813–822. DOI: 10.6052/0459-1879-20-433.YANG T, LIU L F, YANG Z C, et al. Effect of surface roughness on the formation of shear band in Ti-6Al-4V alloy cylindrical shell [J]. Chinese Journal of Theoretical and Applied Mechanics, 2021, 53(3): 813–822. DOI: 10.6052/0459-1879-20-433.

|

| [13] |

ZENER C, HOLLOMON J H. Effect of strain rate upon plastic flow of steel [J]. Journal of Applied Physics, 1944, 15(1): 22–32. DOI: 10.1063/1.1707363.

|

| [14] |

HARTLEY K A, DUFFY J, HAWLEY R H. Measurement of the temperature profile during shear band formation in steels deforming at high strain rates [J]. Journal of the Mechanics and Physics of Solids, 1987, 35(3): 283–301. DOI: 10.1016/0022-5096(87)90009-3.

|

| [15] |

DUFFY J, CHI Y C. On the measurement of local strain and temperature during the formation of adiabatic shear bands [J]. Materials Science and Engineering: A, 1992, 157(2): 195–210. DOI: 10.1016/0921-5093(92)90026-W.

|

| [16] |

ZHOU M, ROSAKIS A J, RAVICHANDRAN G. Dynamically propagating shear bands in impact-loaded prenotched plates: Ⅰ. experimental investigations of temperature signatures and propagation speed [J]. Journal of the Mechanics and Physics of Solids, 1996, 44(6): 981–1006. DOI: 10.1016/0022-5096(96)00003-8.

|

| [17] |

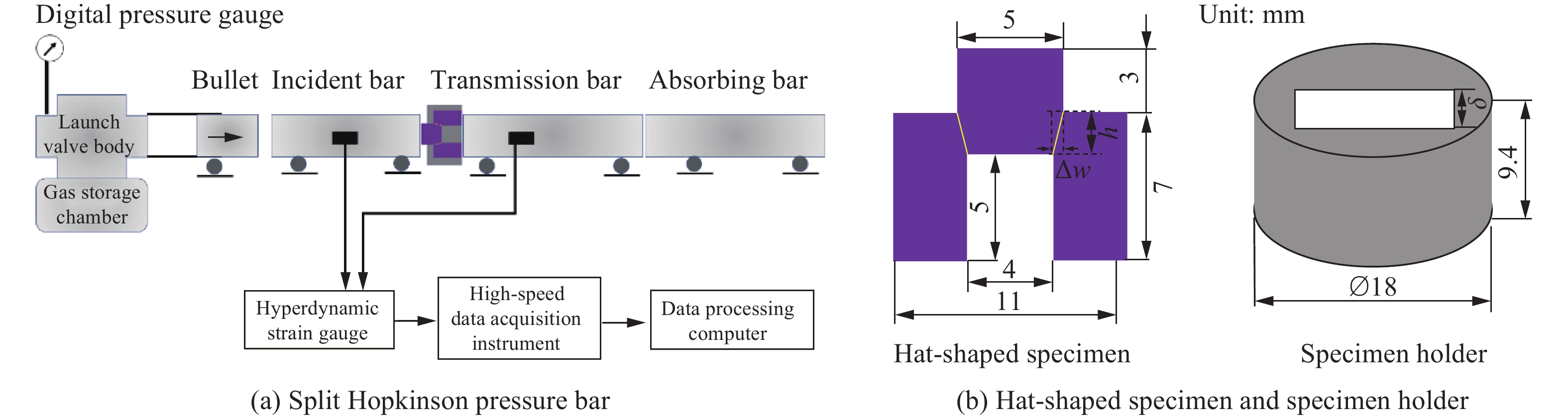

GUO Y Z, LI Y L. A novel approach to testing the dynamic shear response of Ti-6Al-4V [J]. Acta Mechanica Solida Sinica, 2012, 25(3): 299–311. DOI: 10.1016/S0894-9166(12)60027-5.

|

| [18] |

付应乾, 董新龙. 帽型试样动态绝热剪切破坏演化分析 [J]. 固体力学学报, 2015, 36(5): 392–400. DOI: 10.19636/j.cnki.cjsm42-1250/o3.2015.05.004.FU Y Q, DONG X L. Study of evolution of adiabatic shear failure in hat-shaped specimen under dynamic loading [J]. Chinese Journal of Solid Mechanics, 2015, 36(5): 392–400. DOI: 10.19636/j.cnki.cjsm42-1250/o3.2015.05.004.

|

| [19] |

GUO Y Z, RUAN Q C, ZHU S X, et al. Temperature rise associated with adiabatic shear band: causality clarified [J]. Physical Review Letters, 2019, 122(1): 015503. DOI: 10.1103/PhysRevLett.122.015503.

|

| [20] |

ZHU S X, GUO Y Z, CHEN H S, et al. Formation of adiabatic shear band within Ti-6Al-4V: effects of stress state [J]. Mechanics of Materials, 2019, 137: 103102. DOI: 10.1016/j.mechmat.2019.103102.

|

| [21] |

GUO Y Z, RUAN Q C, ZHU S X, et al. Dynamic failure of titanium: temperature rise and adiabatic shear band formation [J]. Journal of the Mechanics and Physics of Solids, 2020, 135: 103811. DOI: 10.1016/j.jmps.2019.103811.

|

| [22] |

RITTEL D, WANG Z G, MERZER M. Adiabatic shear failure and dynamic stored energy of cold work [J]. Physical Review Letters, 2006, 96(7): 075502. DOI: 10.1103/PhysRevLett.96.075502.

|

| [23] |

RITTEL D, LANDAU P, VENKERT A. Dynamic recrystallization as a potential cause for adiabatic shear failure [J]. Physical Review Letters, 2008, 101(16): 165501. DOI: 10.1103/PhysRevLett.101.165501.

|

| [24] |

OSOVSKI S, RITTEL D, LANDAU P, et al. Microstructural effects on adiabatic shear band formation [J]. Scripta Materialia, 2012, 66(1): 9–12. DOI: 10.1016/j.scriptamat.2011.09.014.

|

| [25] |

OSOVSKI S, RITTEL D, VENKERT A. The respective influence of microstructural and thermal softening on adiabatic shear localization [J]. Mechanics of Materials, 2013, 56: 11–22. DOI: 10.1016/j.mechmat.2012.09.008.

|

| [26] |

RITTEL D, OSOVSKI S. Dynamic failure by adiabatic shear banding [J]. International Journal of Fracture, 2010, 162(1/2): 177–185. DOI: 10.1007/s10704-010-9475-8.

|

| [27] |

周刚毅, 董新龙, 付应乾. 动态帽型剪切试样分析及实验验证 [J]. 兵工学报, 2017, 38(12): 2455–2462. DOI: 10.3969/j.issn.1000-1093.2017.12.020.ZHOU G Y, DONG X L, FU Y Q. Analysis and experimental verification of dynamic shear test for hat-shaped specimen [J]. Acta Armamentarii, 2017, 38(12): 2455–2462. DOI: 10.3969/j.issn.1000-1093.2017.12.020.

|

| [28] |

XUE Q, MEYERS M A, NESTERENKO V F. Self-organization of shear bands in titanium and Ti-6Al-4V alloy [J]. Acta Materialia, 2002, 50(3): 575–596. DOI: 10.1016/s1359-6454(01)00356-1.

|

| [29] |

HE J Y, MA Y, YAN D S, et al. Improving ductility by increasing fraction of interfacial zone in low C steel/304 SS laminates [J]. Materials Science and Engineering: A, 2018, 726: 288–297. DOI: 10.1016/j.msea.2018.04.102.

|

下载:

下载: