Anti-penetration capability of pre-stressed confined concrete with truncated cone

-

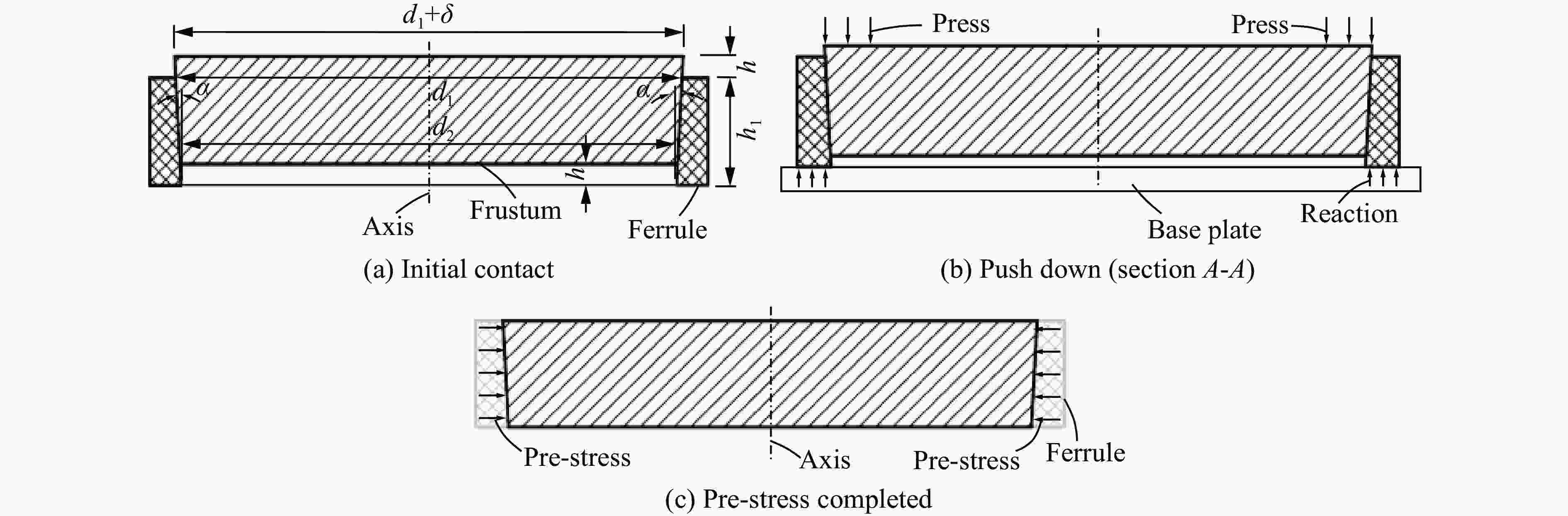

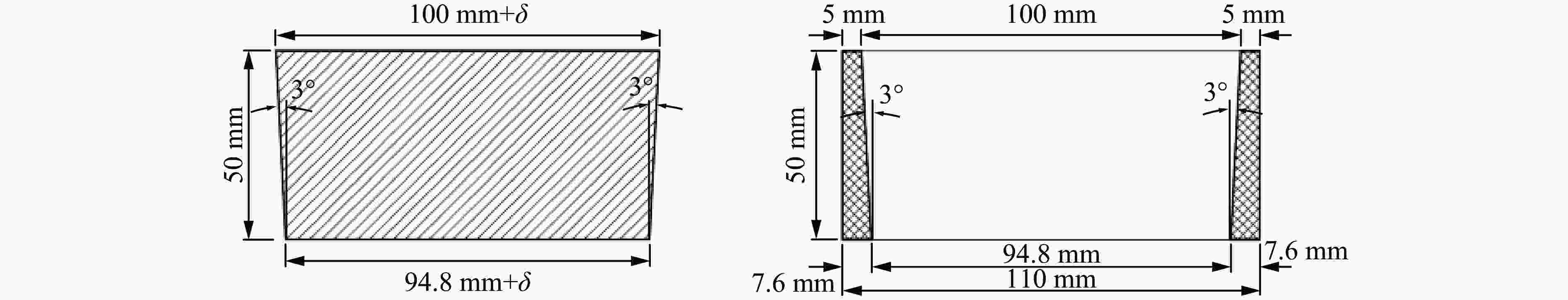

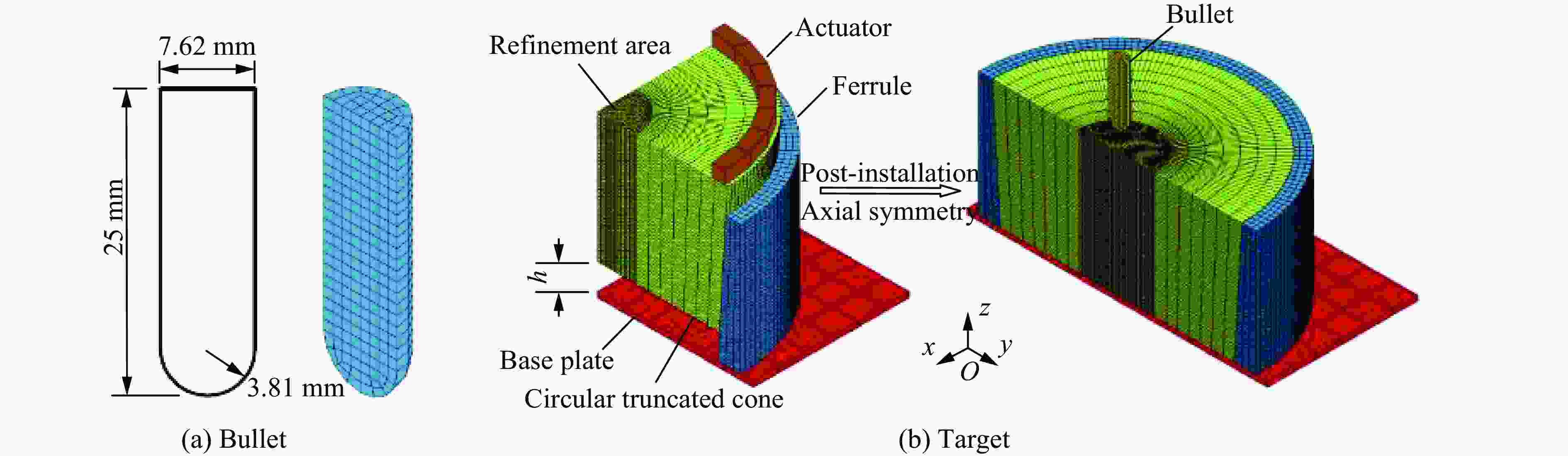

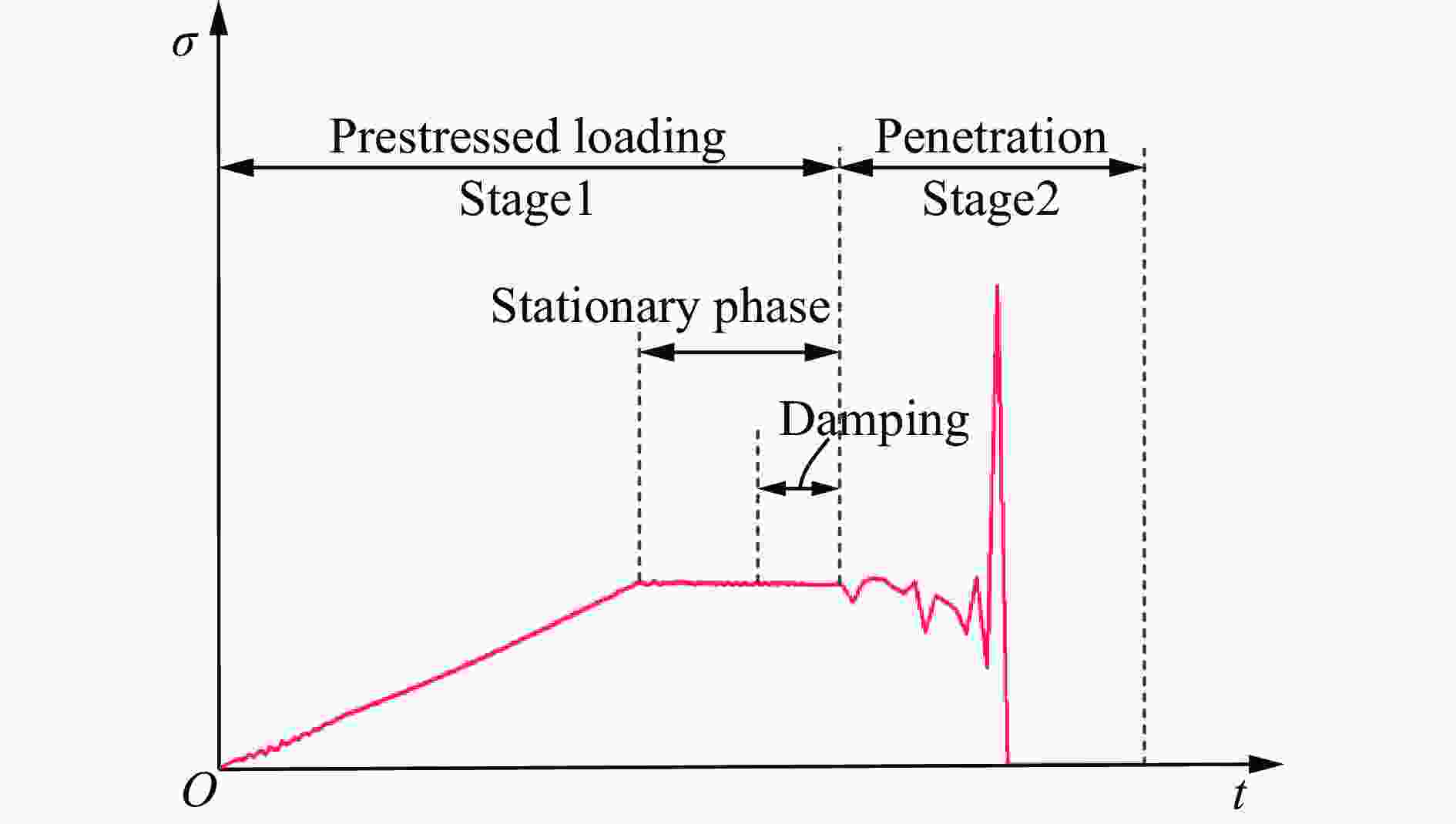

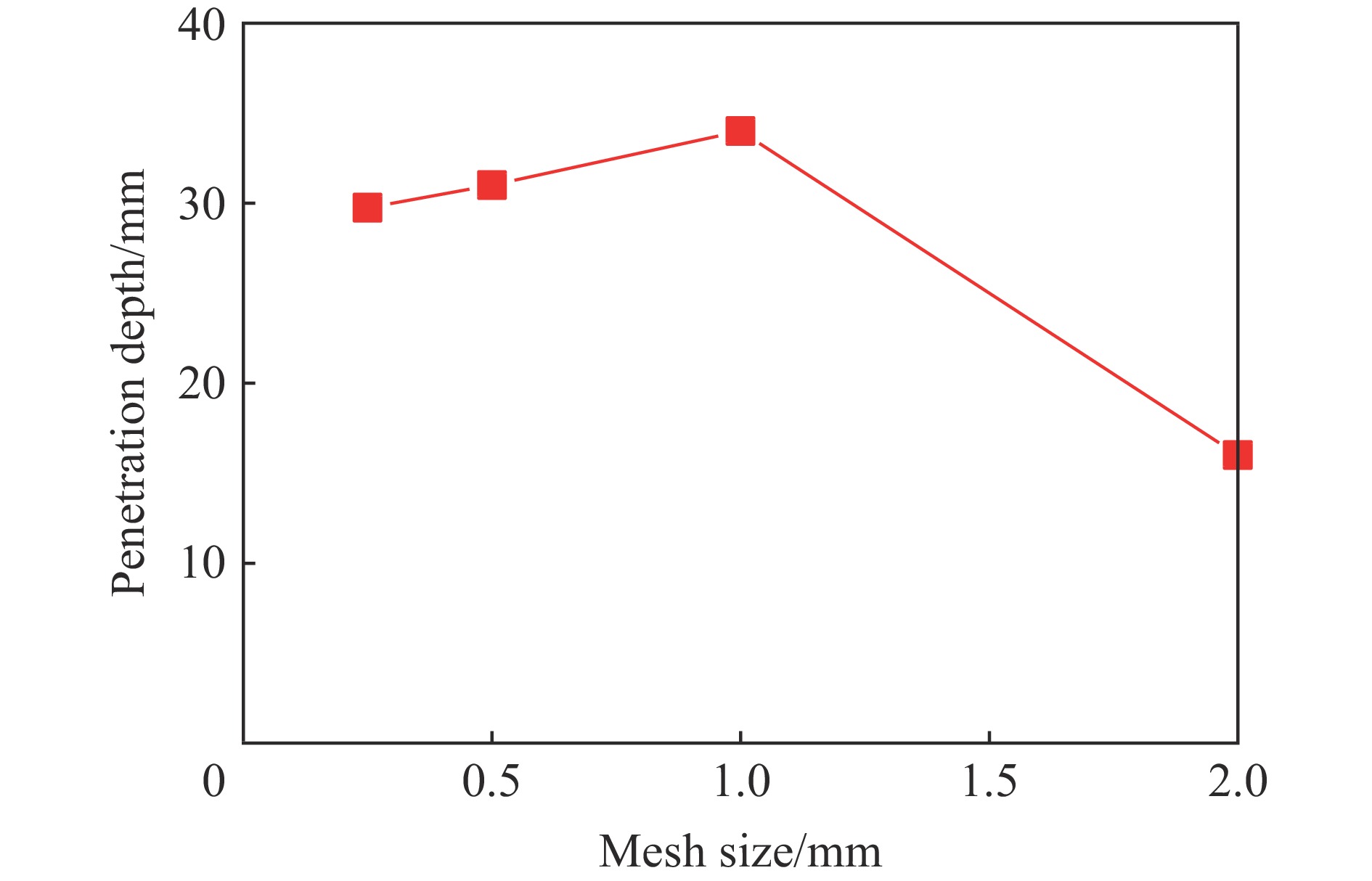

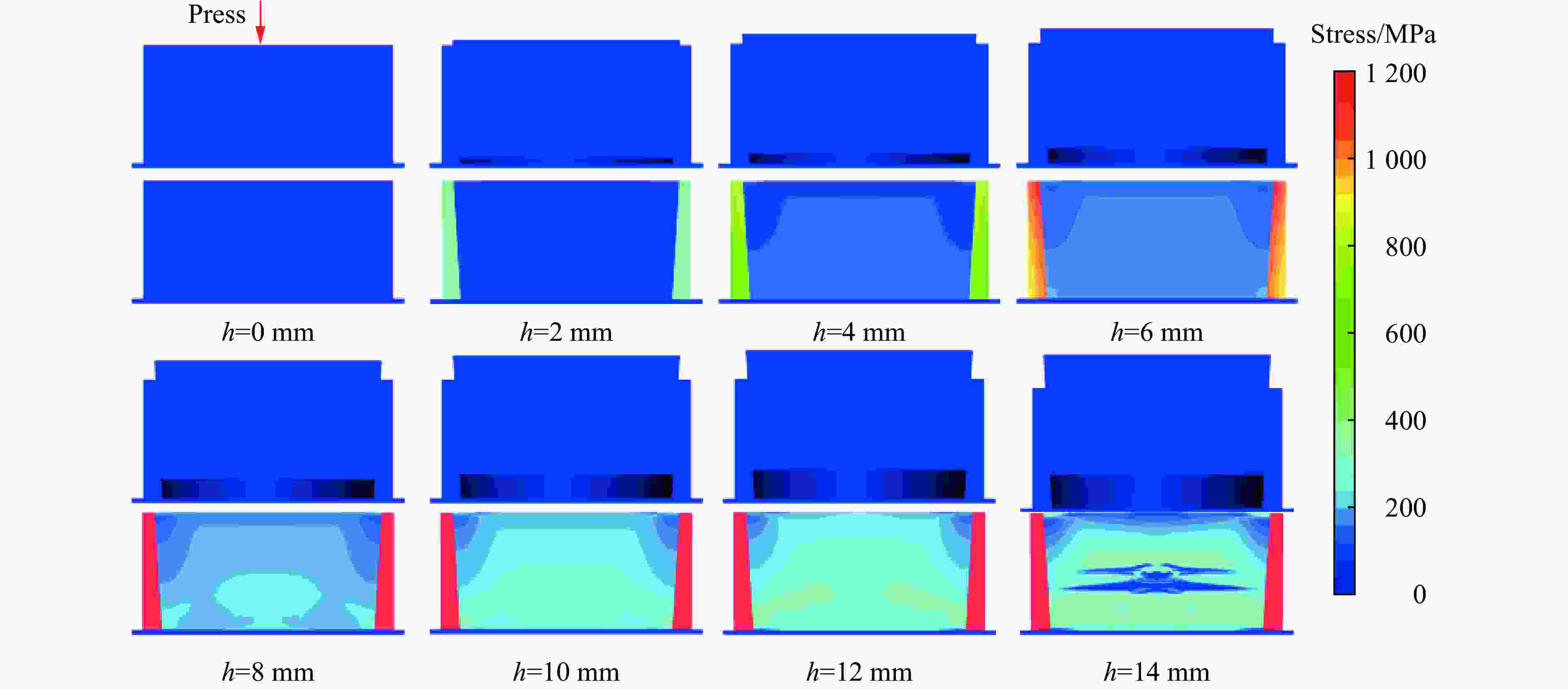

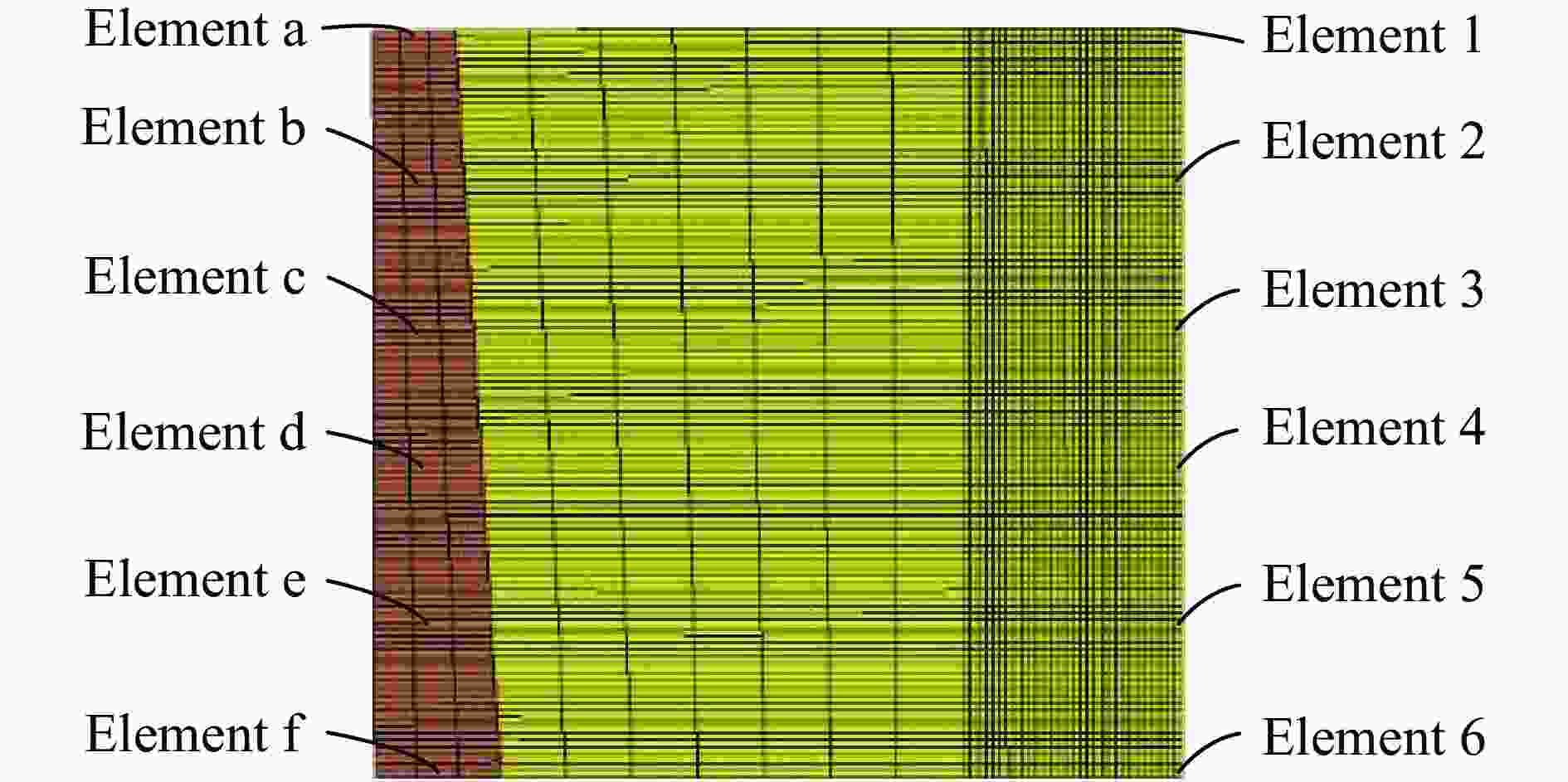

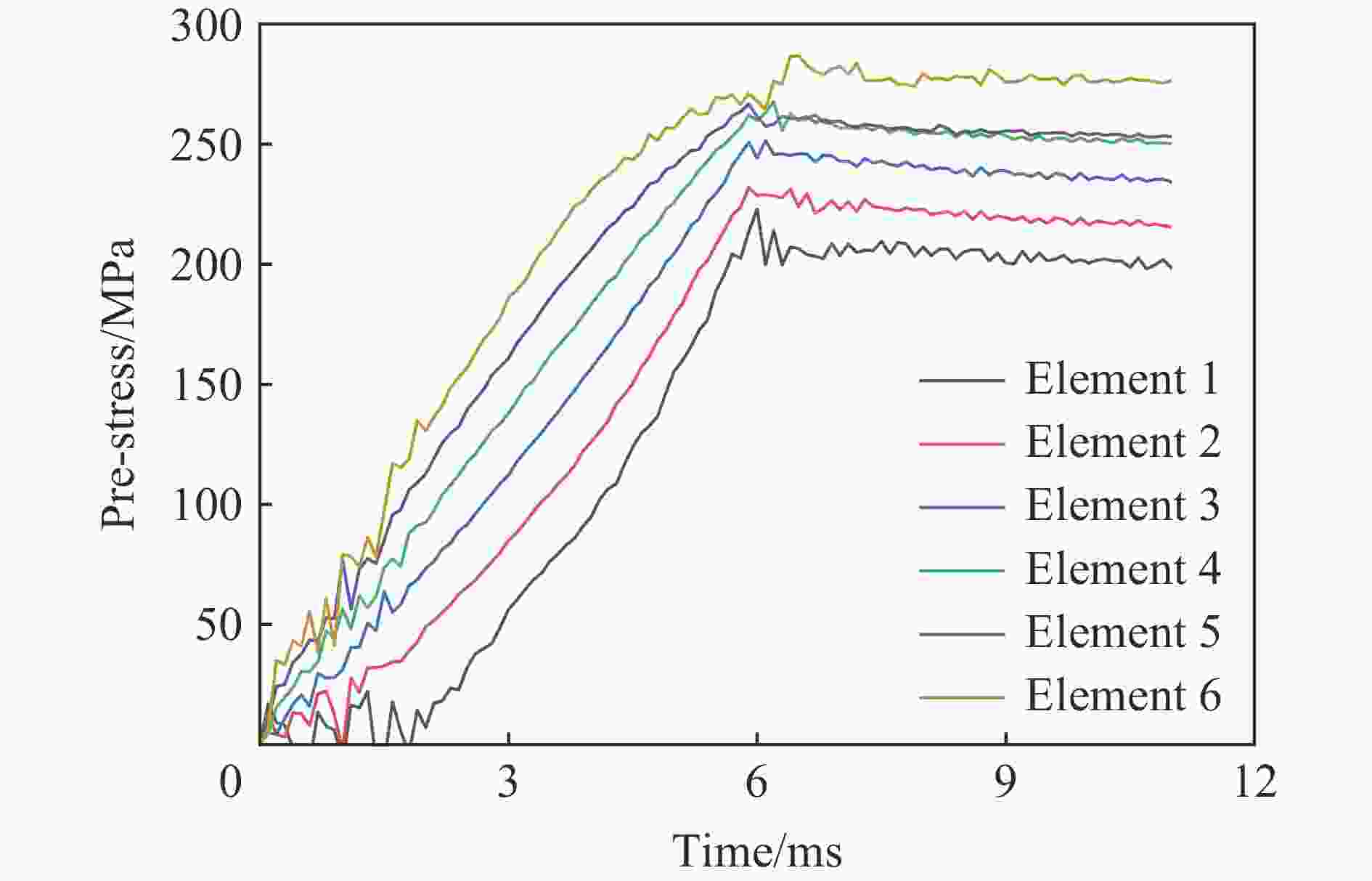

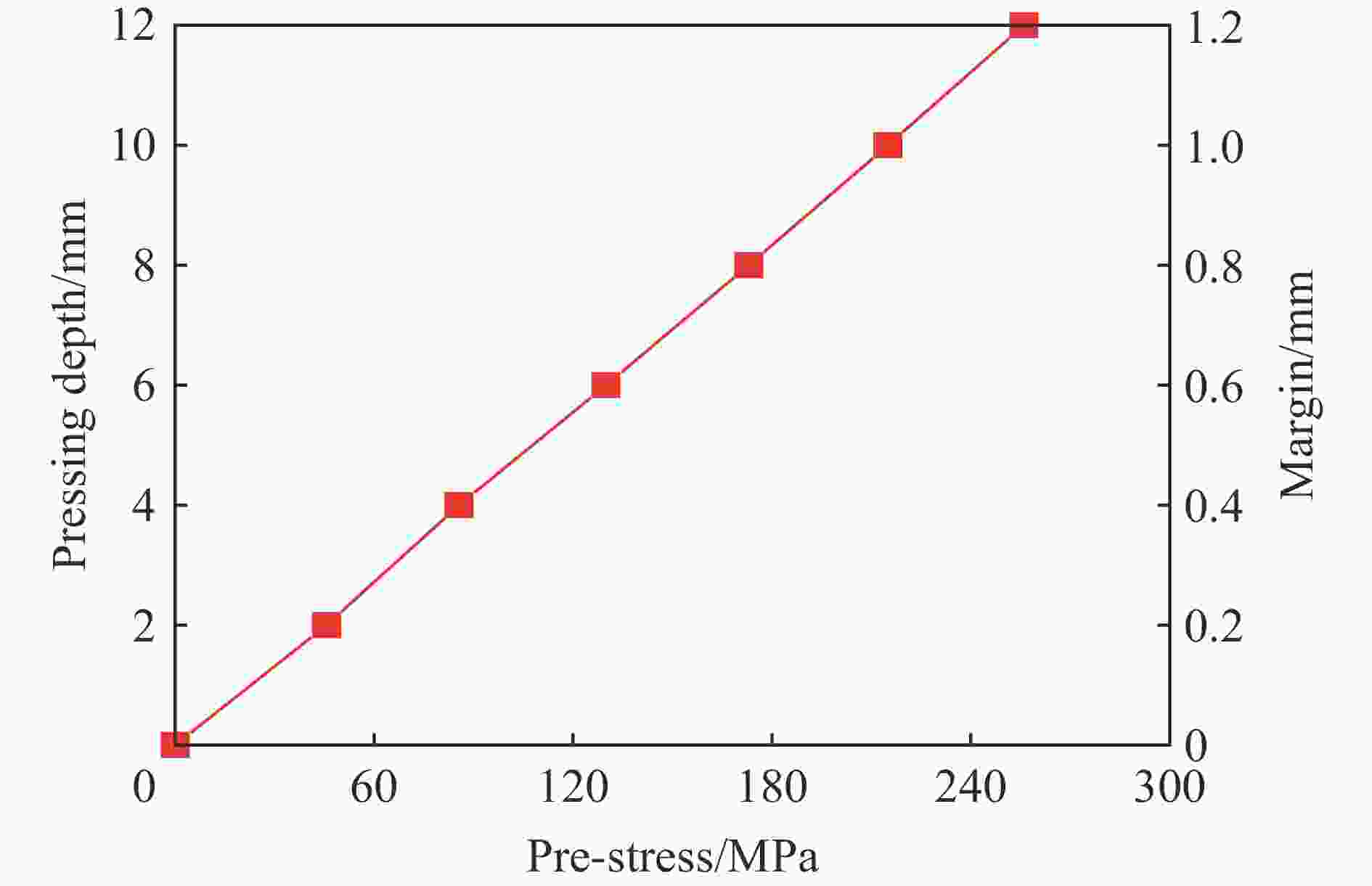

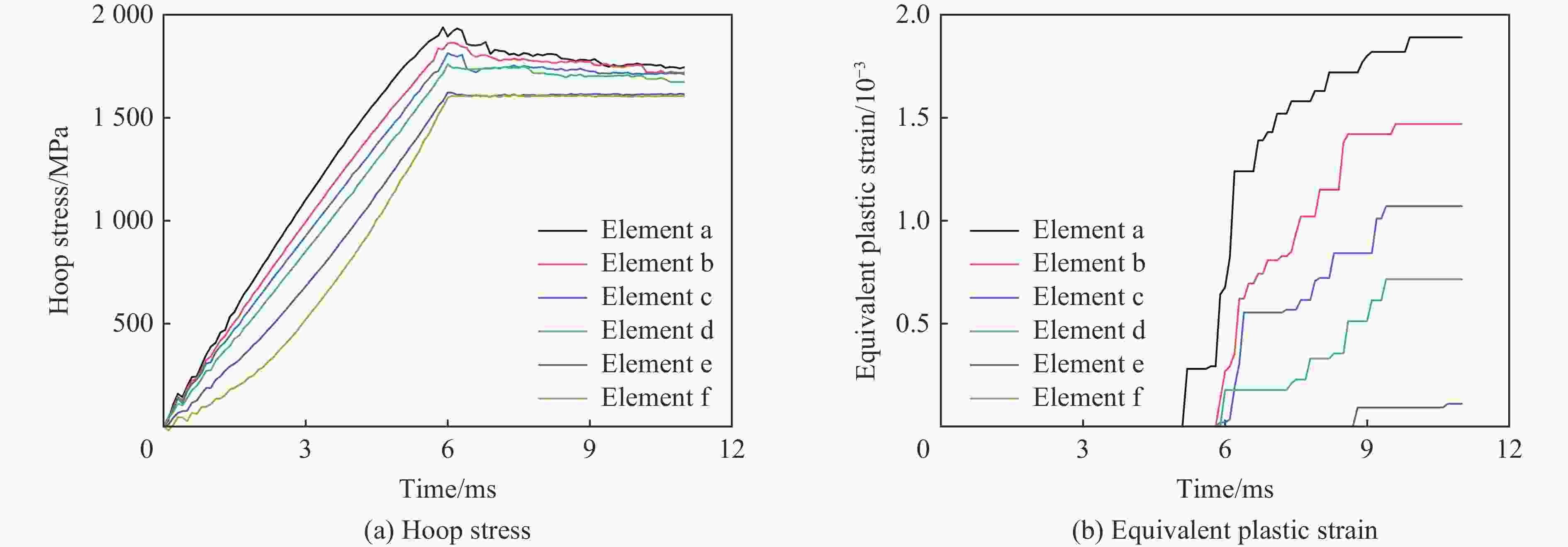

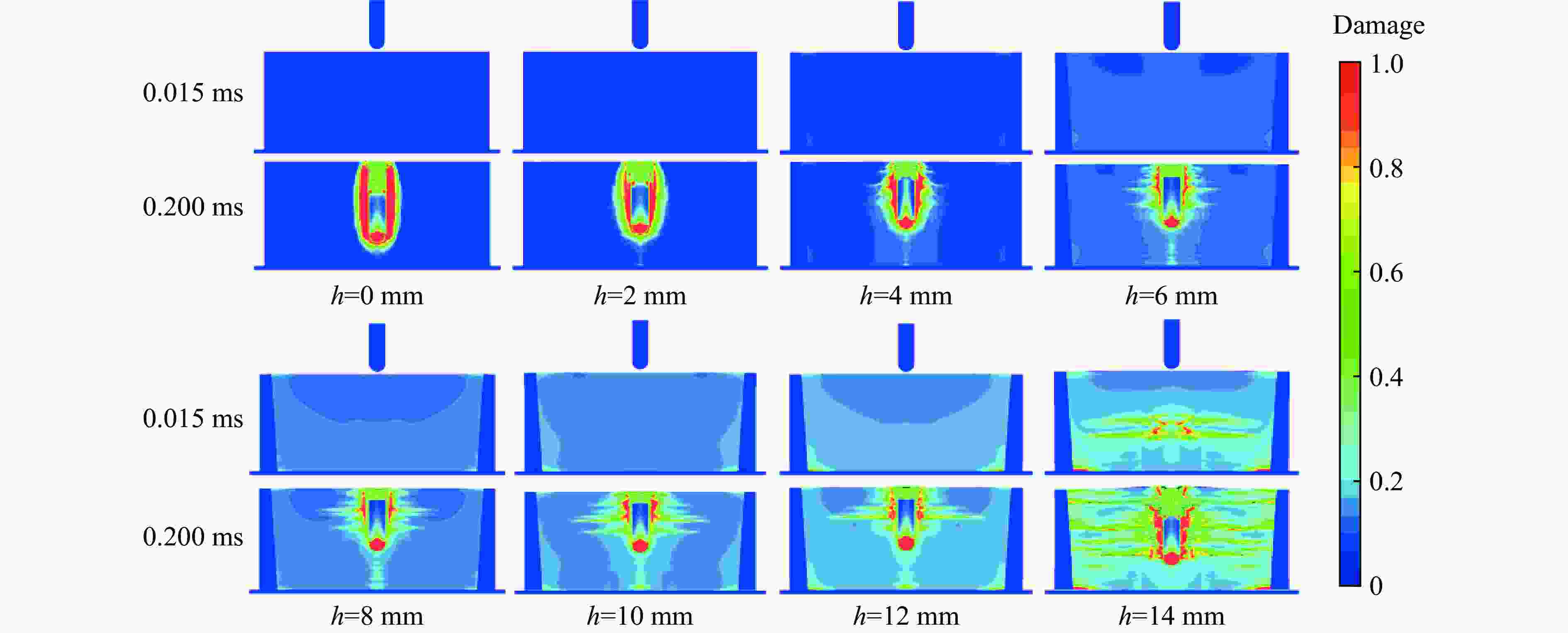

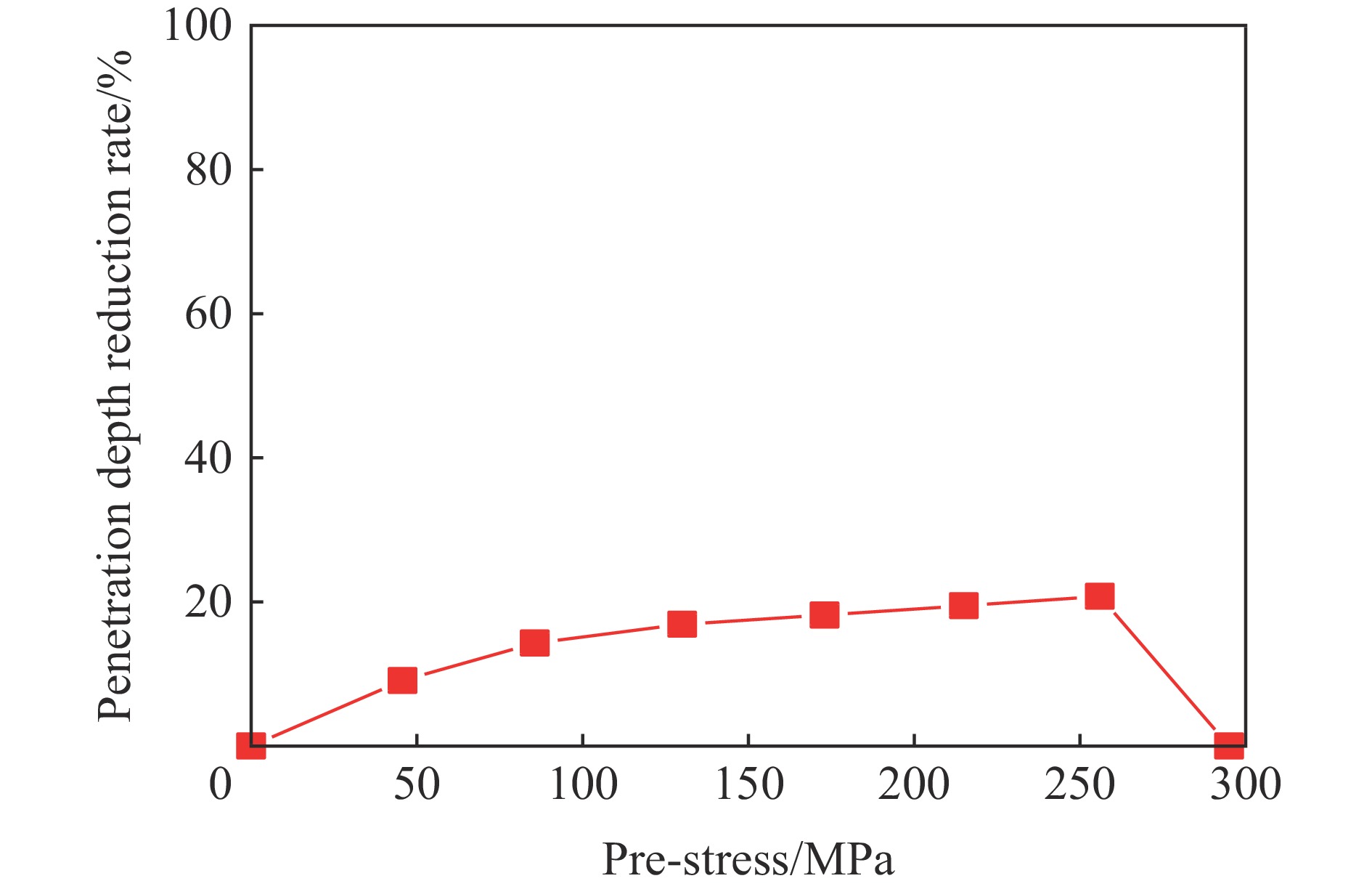

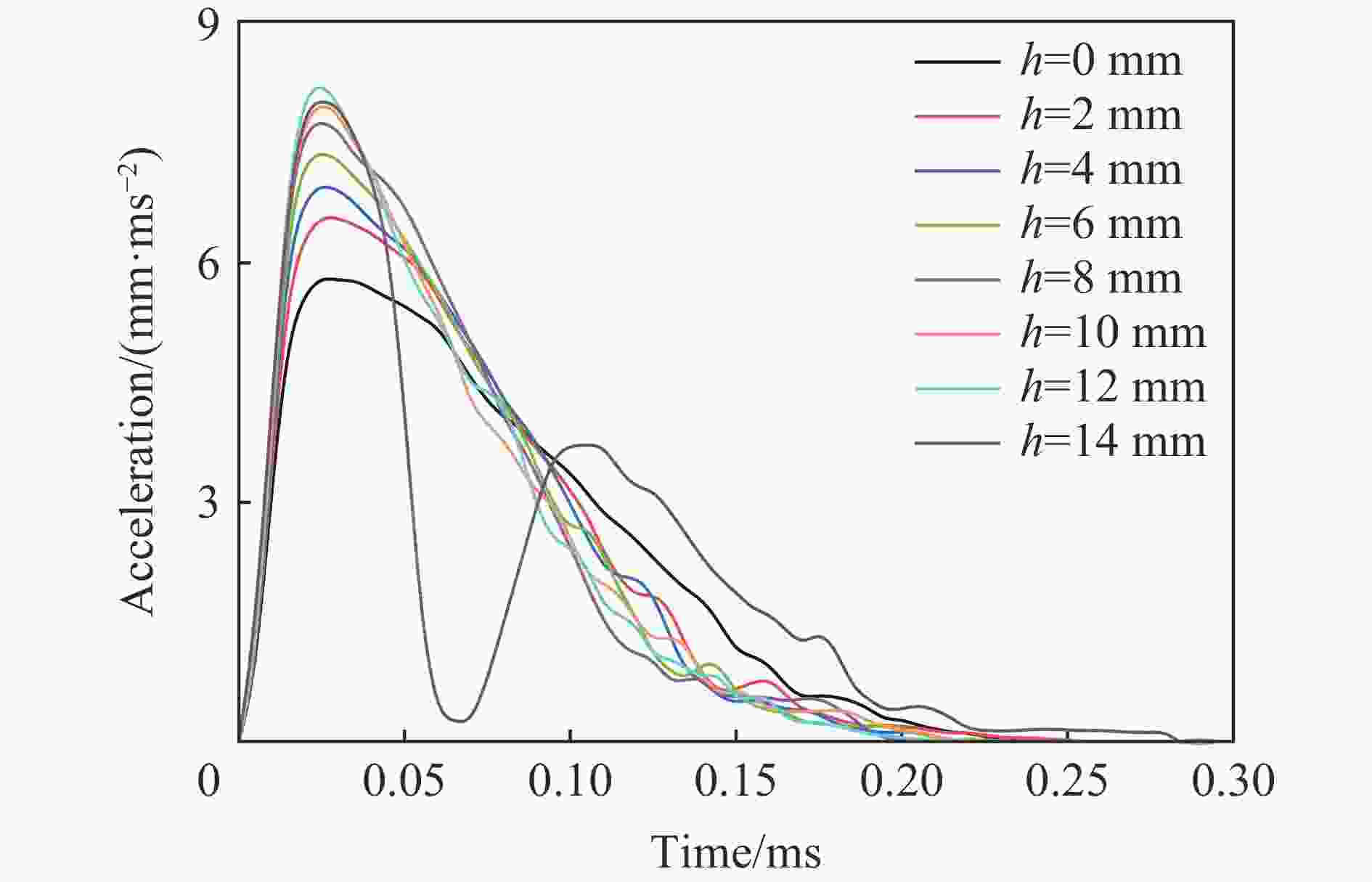

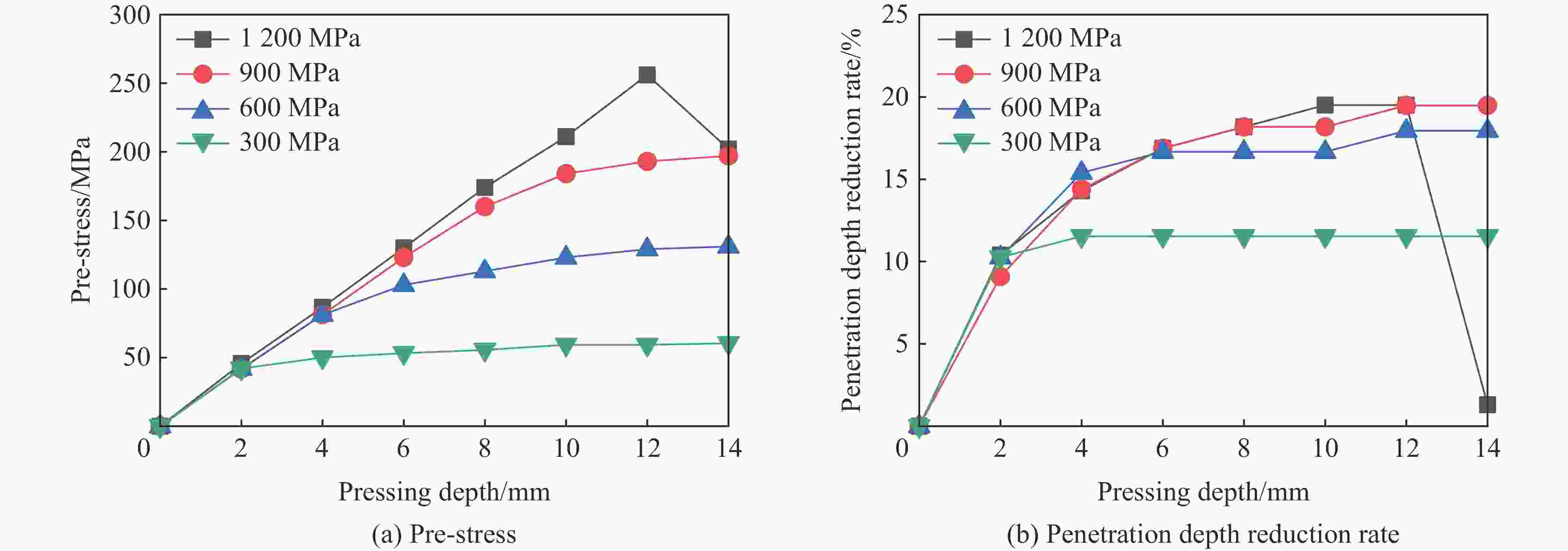

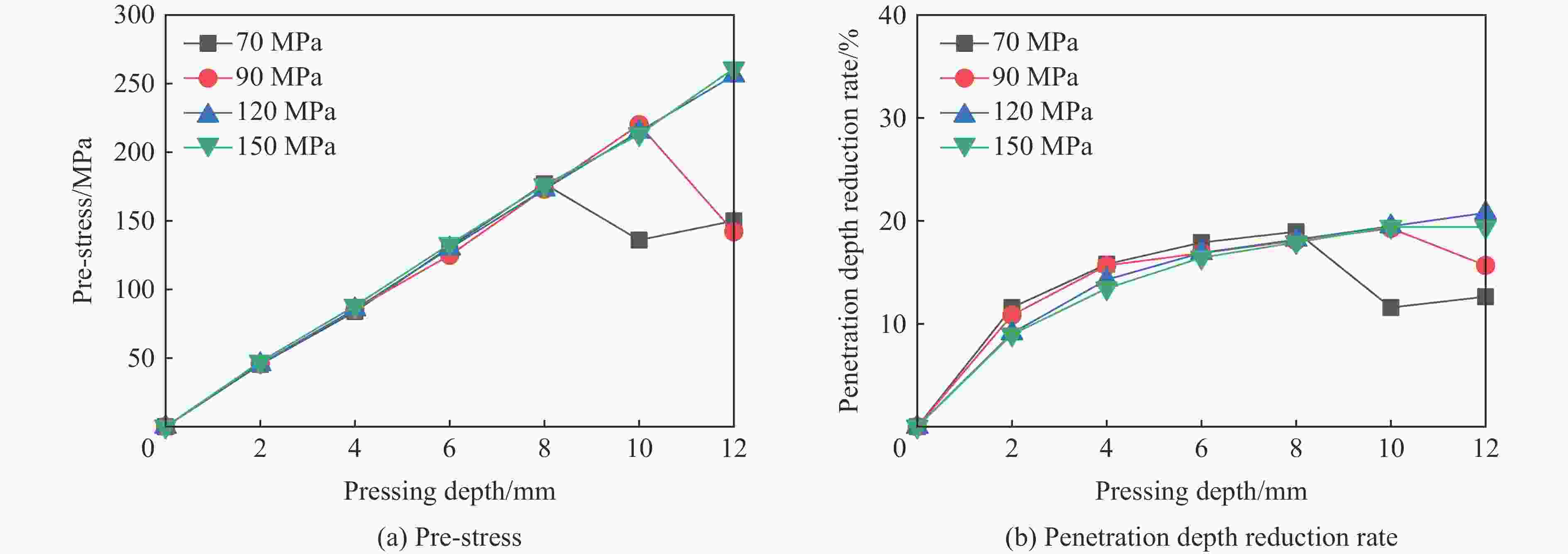

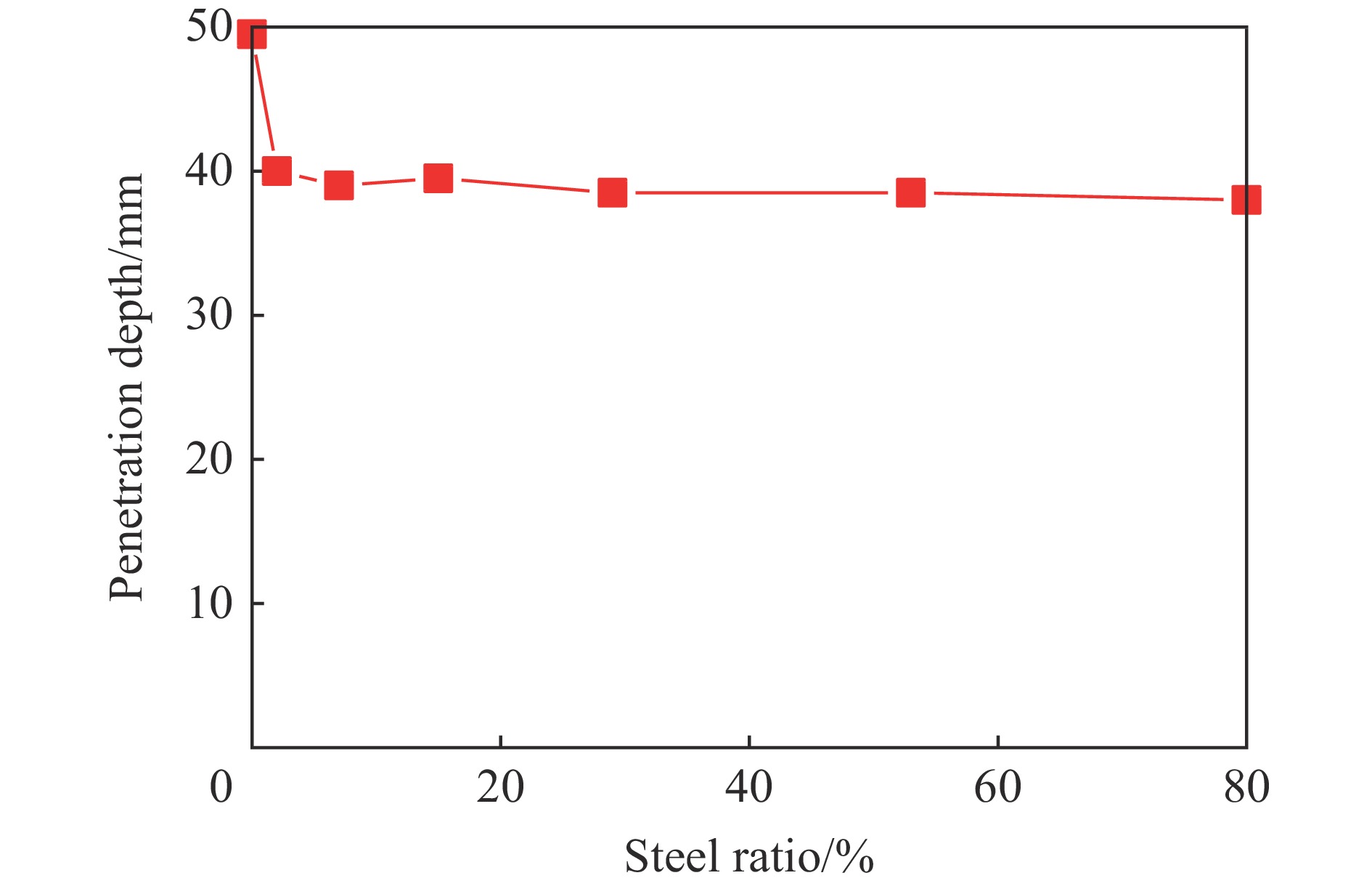

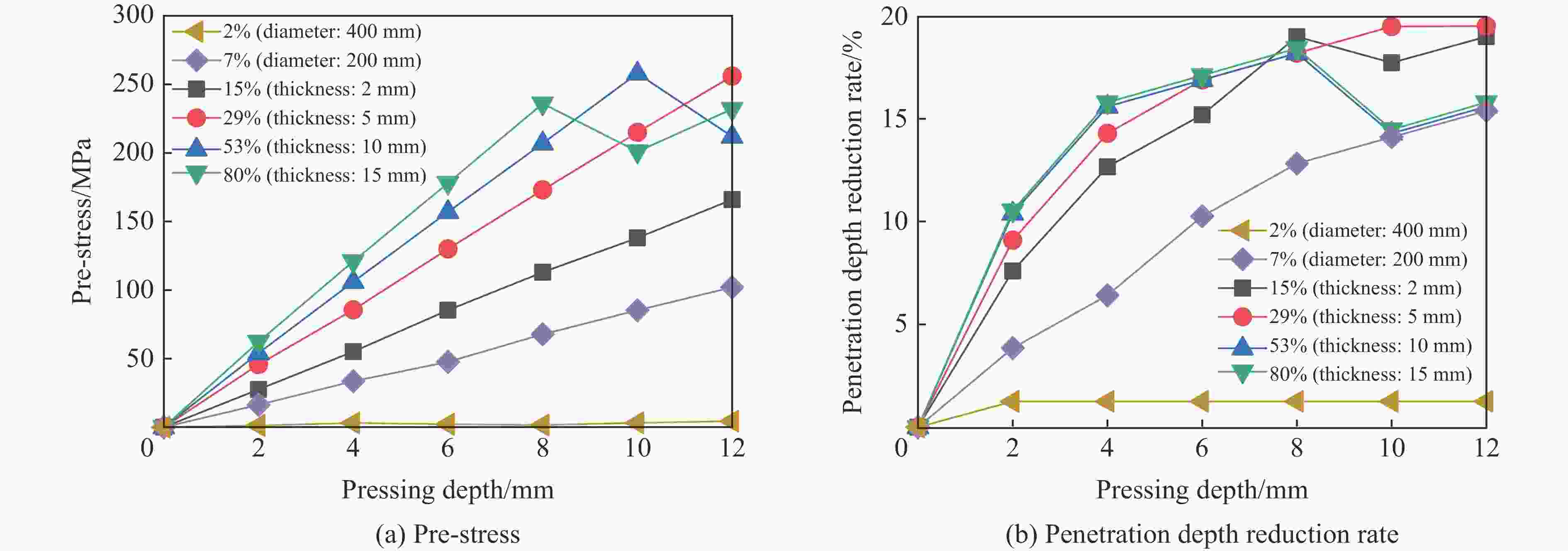

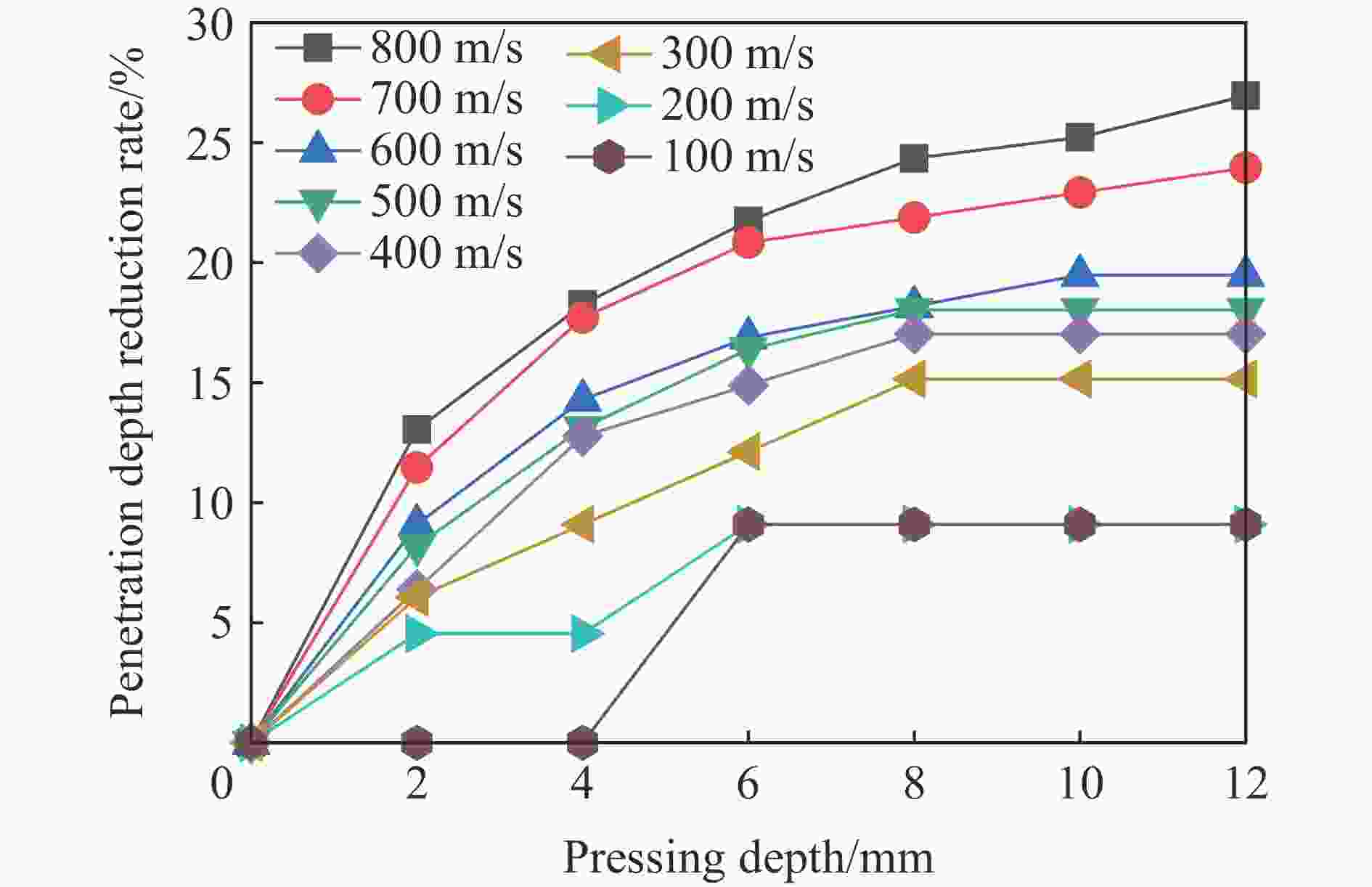

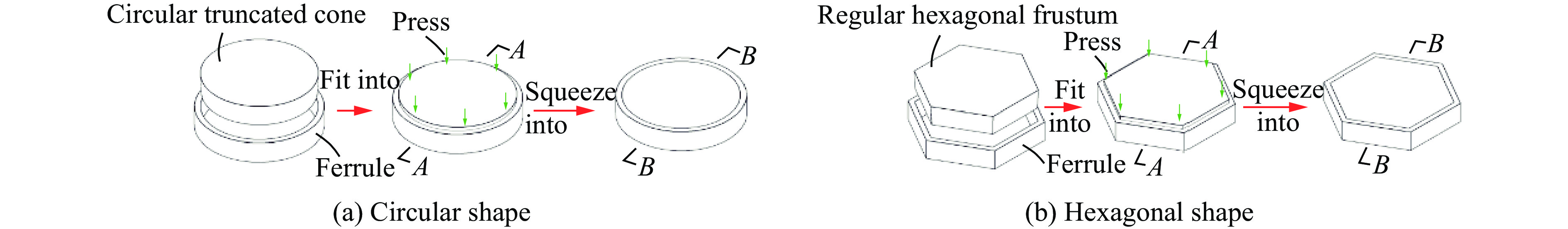

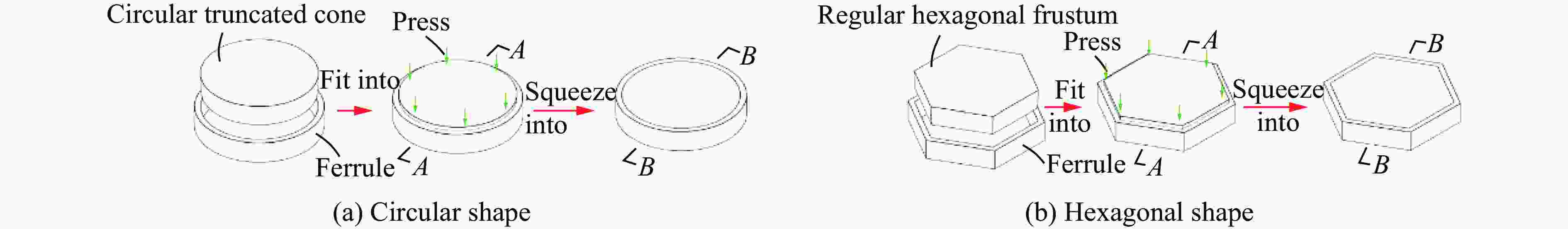

摘要: 在侧限约束条件下,混凝土材料的抗侵彻性能可得到较大提高,在此基础上施加预应力围压,其抗侵彻性能可进一步提高,但现有预应力方法对约束混凝土施加预应力较为困难。基于此,提出了一种相对简便的锥台嵌挤预应力约束方法,采用楔形块楔紧的原理,将锥面倾角为3°和直径微大于约束环的锥台形混凝土靶体挤入与之匹配的约束钢环内,通过锥面配合契紧的方式对混凝土靶体沿径向施加预应力,以锥台靶体的下压深度、盈差以及压入力的大小等指标控制预应力大小。采用LS-DYNA软件验证了该方法施加预应力的可行性,并通过重启动算法开展了预应力约束混凝土靶的抗侵彻性能研究。数值计算结果表明,靶体预应力随着其下压深度或盈差的增大近似线性增加,且混凝土靶体的抗侵彻性能随预应力增大而提高,但预应力过大时靶体内部发生损伤,导致其抗侵彻性能反而快速下降。对钢环强度、混凝土强度、含钢率和弹体速度等参数进行敏感性分析,结果表明,合理匹配钢环强度和混凝土强度,并选择合适的靶体含钢率,可有效提高靶体的预应力、抗侵彻性能以及钢材利用率;且弹体初速度越高,预应力对提高靶体抗侵彻性能的作用越明显。提出的锥台嵌挤预应力约束方法可为提高混凝土等脆性材料的抗侵彻性能提供一种新思路和方法。Abstract: The penetration resistance of concrete can be greatly improved by lateral confinement, and it would be continued to increase when pre-stress is further applied. However, the existing methods are difficult to realize the pre-stress on the confined concrete. In this paper, a relatively simple method for pre-stress confinement is proposed. Based on the principle of wedging the wedge-shaped block, a truncated cone-shaped concrete target with a cone inclination of 3° and a diameter slightly larger than the ferrule was squeezed into the matching steel ferrule, so the concrete target was pre-stressed along the radial direction by means of cone-shaped fitting and tightening, while the pre-stress was controlled by the indicators such as the pressing depth of the concrete target, the margin, and the pressing force. The feasibility of this method is then verified by simulation using LS-DYNA, and the penetration resistance of pre-stressed confined concrete is studied by the so-called restart algorithm. Numerical results demonstrate that the proposed method can provide enough radial pre-stress to the confined concrete target, and the pre-stress of the target increases approximately linearly with the increase of the pressing depth or the margin. Furthermore, within a certain range, the penetration resistance of the concrete target increases with the increase of pre-stress, while it decreases rapidly when the pre-stress is too high, which causes the damage of the concrete target. Parametric study on the parameters such as steel ferrule strength, concrete strength, steel ratio and projectile velocity, shows that reasonable matching of the steel ferrule strength with the concrete strength and selection of appropriate steel ratio of the target can effectively improve the pre-stress, penetration resistance of the target and the efficiency of steel; the higher the projectile velocity, the more obvious the effect of pre-stress on the improvement of the anti-penetration performance of the target. The proposed method for applying pre-stress provides a new approach to improve the anti-penetration capability of brittle materials such as concrete.

-

Key words:

- pre-stress /

- penetration /

- confinement /

- concrete /

- LS-DYNA

-

表 1 预应力工况设计

Table 1. Designed pre-stress conditions

工况 h/mm δ/mm 1 0 0 2 2 0.2 3 4 0.4 4 6 0.6 5 8 0.8 6 10 1.0 7 12 1.2 8 14 1.4 -

[1] DANCYGIER A N, KATZ A, BENAMOU D, et al. Resistance of double-layer reinforced HPC barriers to projectile impact [J]. International Journal of Impact Engineering, 2014, 67: 39–51. DOI: 10.1016/j.ijimpeng.2014.01.001. [2] BRUHL J C, VARMA A H, JOHNSON W H. Design of composite SC walls to prevent perforation from missile impact [J]. International Journal of Impact Engineering, 2015, 75: 75–87. DOI: 10.1016/j.ijimpeng.2014.07.015. [3] WAN F, JIANG Z G, TAN Q H, et al. Response of steel-tube-confined concrete targets to projectile impact [J]. International Journal of Impact Engineering, 2016, 94: 50–59. DOI: 10.1016/j.ijimpeng.2016.03.012. [4] 甄明, 蒋志刚, 万帆, 等. 钢管约束混凝土抗侵彻性能试验 [J]. 国防科技大学学报, 2015, 37(3): 121–127. DOI: 10.11887/j.cn.201503020.ZHEN M, JIANG Z G, WAN F, et al. Steeltube confined concrete targets penetration experiments [J]. Journal of National University of Defense Technology, 2015, 37(3): 121–127. DOI: 10.11887/j.cn.201503020. [5] 万帆. 钢管约束混凝土抗侵彻性能与机理研究 [D]. 长沙: 国防科学技术大学, 2014.WAN F. Investigation on the anti-penetration properties and mechanism of steel-tube-confined concrete targets [D]. Changsha: National University of Defense Technology, 2014. [6] 石少卿, 尹平, 刘颖芳, 等. 玻璃纤维约束混凝土抗侵彻机理研究 [J]. 玻璃钢/复合材料, 2004(1): 6–7. DOI: 10.3969/j.issn.1003-0999(2004)01-006.SHI S Q, YIN P, LIU Y F, et al. Research on mechanism of anti-penetration of concrete confined with GFRP [J]. Fiber Reinforced Plastics Composites, 2004(1): 6–7. DOI: 10.3969/j.issn.1003-0999(2004)01-006. [7] 梁乔恒. UHMWPE纤维混凝土动态材料模型参数与抗多发打击研究 [D]. 长沙: 国防科学技术大学, 2016.LIANG Q H. Research on dynamic constitutive parameters and penetration properties resisted to multi-impact of UHMWPE fiber reinforced concrete [D]. Changsha: National University of Defense Technology, 2016. [8] 石少卿, 黄翔宇, 刘颖芳, 等. 多边形钢管混凝土短构件在防护工程中的应用 [J]. 混凝土, 2005(2): 95–98. DOI: 10.3969/j.issn.1002-3550.2005.02.027.SHI S Q, HUANG X Y, LIU Y F, et al. Application of polygonal short steel tube filled with concrete on the defense work [J]. Concrete, 2005(2): 95–98. DOI: 10.3969/j.issn.1002-3550.2005.02.027. [9] 王起帆, 石少卿, 王征, 等. 蜂窝遮弹层抗弹丸侵彻实验研究 [J]. 爆炸与冲击, 2016, 36(2): 253–258. DOI: 10.11883/1001-1455(2016)02-0253-06.WANG Q F, SHI S Q, WANG Z, et al. Experimental study on penetration-resistance characteristics of honeycomb shelter [J]. Explosion and Shock Waves, 2016, 36(2): 253–258. DOI: 10.11883/1001-1455(2016)02-0253-06. [10] 蒋志刚, 甄明, 刘飞, 等. 钢管约束混凝土抗侵彻机理的数值模拟 [J]. 振动与冲击, 2015, 34(11): 1–6. DOI: 10.13465/j.cnki.jvs.2015.11.001.JIANG Z G, ZHEN M, LIU F, et al. Simulation of anti-penetration mechanism of steel tube confined concrete [J]. Journal of Vibration and Shock, 2015, 34(11): 1–6. DOI: 10.13465/j.cnki.jvs.2015.11.001. [11] 徐松林, 单俊芳, 王鹏飞, 等. 三轴应力状态下混凝土的侵彻性能研究 [J]. 爆炸与冲击, 2019, 39(7): 071101. DOI: 10.11883/bzycj-2019-0034.XU S L, SHAN J F, WANG P F, et al. Penetration performance of concrete under triaxial stress [J]. Explosion and Shock Waves, 2019, 39(7): 071101. DOI: 10.11883/bzycj-2019-0034. [12] 陈丽娜, 单俊芳, 周李姜, 等. 应力状态对水泥砂浆侵彻性能的影响 [J]. 振动与冲击, 2020, 39(15): 32–40. DOI: 10.13465/j.cnki.jvs.2020.15.005.CHEN L N, SHAN J F, ZHOU L J, et al. Effects of stress state on penetration performance of cement mortar [J]. Journal of Vibration and Shock, 2020, 39(15): 32–40. DOI: 10.13465/j.cnki.jvs.2020.15.005. [13] 单俊芳. 三轴应力状态下混凝土动态力学性能及抗弹机理研究 [D]. 合肥: 中国科学技术大学, 2020.SHAN J F. Investigation on the dynamic mechanical properties and anti-bullet mechanism of concrete under triaxial static loading [D]. Hefei: University of Science and Technology of China, 2020. [14] SHERMAN D, BEN-SHUSHAN T. Quasi-Static impact damage in confined ceramic tiles [J]. International Journal of Impact Engineering, 1998, 21(4): 245–265. DOI: 10.1016/S0734-743X(97)00063-8. [15] ORPHAL D L, FRANZEN R R. Penetration of confined silicon carbide targets by tungsten long rods at impact velocities from 1.5 to 4.6 km/s [J]. International Journal of Impact Engineering, 1997, 19(1): 1–13. DOI: 10.1016/0734-743X(95)00064-H. [16] ORPHAL D L, FRANZEN R R, CHARTERS A C, et al. Penetration of confined boron carbide targets by tungsten long rods at impact velocities from 1.5 to 5.0 km/s [J]. International Journal of Impact Engineering, 1997, 19(1): 15–29. DOI: 10.1016/S0734-743X(96)00004-8. [17] ORPHAL D L, FRANZEN R R, PIEKUTOWSKI A J, et al. Penetration of confined aluminum nitride targets by tungsten long rods at 1.5−4.5 km/s [J]. International Journal of Impact Engineering, 1996, 18(4): 355–368. DOI: 10.1016/0734-743X(95)00045-C. [18] HU G L, RAMESH K T, CAO B Y, et al. The compressive failure of aluminum nitride considered as a model advanced ceramic [J]. Journal of the Mechanics and Physics of Solids, 2011, 59(5): 1076–1093. DOI: 10.1016/j.jmps.2011.02.003. [19] ZHANG R, HAN B, LI L, et al. Influence of prestress on ballistic performance of bi-layer ceramic composite armors: experiments and simulations [J]. Composite Structures, 2019, 227: 111258. DOI: 10.1016/j.compstruct.2019.111258. [20] HEARD H C, CLINE C F. Mechanical behaviour of polycrystalline BeO, Al2O3 and AlN at high pressure [J]. Journal of Materials Science, 1980, 15(8): 1889–1897. DOI: 10.1007/BF00550614. [21] 胡欣, 王富耻, 王扬卫, 等. 约束应力对AD95陶瓷动态硬度的影响 [J]. 稀有金属材料与工程, 2009, 38(S2): 1164–1166. DOI: 10.3321/j.issn:1002-185X.2009.z2.309.HU X, WANG F C, WANG Y W, et al. Effect of confined stress on dynamic hardness of ceramic AD95 [J]. Rare Metal Materials and Engineering, 2009, 38(S2): 1164–1166. DOI: 10.3321/j.issn:1002-185X.2009.z2.309. [22] HOLMQUIST T J, JOHNSON G R, COOK W H. A computational constitutive model for concrete subjective to large strain, high strain rates, and high pressure [C]//The 14th International Symposium on Ballistic. Quebec: American Defense Preparedness Association, 1993: 591–600. [23] KONG X Z, FANG Q, CHEN L, et al. A new material model for concrete subjected to intense dynamic loadings [J]. International Journal of Impact Engineering, 2018, 120: 60–78. DOI: 10.1016/j.ijimpeng.2018.05.006. [24] REN G M, WU H, FANG Q, et al. Parameters of Holmquist-Johnson-Cook model for high-strength concrete-like materials under projectile impact [J]. International Journal of Protective Structures, 2017, 8(3): 352–367. DOI: 10.1177/2041419617721552. [25] LSTC. LS-DYNA® keyword user’s manual, Version 971 [Z]. Livermore: Livermore Software Technology Corporation, 2007. [26] OTTOSEN N S, RISTINMAA M. The mechanics of constitutive modeling [M]. Amsterdam: Elsevier, 2005. [27] DENG Y H, TUAN C Y. Design of concrete-filled circular steel tubes under lateral impact [J]. ACI Structural Journal, 2013, 110(4): 691–702. [28] 李磊. 不同硬度30CrMnSiNi2A钢动态本构与损伤参数研究 [D]. 南京: 南京理工大学, 2017. [29] KONG X Z, FANG Q, ZHANG J H, et al. Numerical prediction of dynamic tensile failure in concrete by a corrected strain-rate dependent nonlocal material model [J]. International Journal of Impact Engineering, 2020, 137: 103445. DOI: 10.1016/j.ijimpeng.2019.103445. [30] KONG X Z, FANG Q, WU H, et al. Numerical predictions of cratering and scabbing in concrete slabs subjected to projectile impact using a modified version of HJC material model [J]. International Journal of Impact Engineering, 2016, 95: 61–71. DOI: 10.1016/j.ijimpeng.2016.04.014. [31] 邓国强, 杨秀敏, 金乾坤. 侵彻爆炸效应数值计算新型岩石本构模型 [J]. 兵工学报, 2012, 33(S2): 375–380. [32] 邓国强, 杨秀敏. 超高速武器对地打击效应数值仿真 [J]. 科技导报, 2015, 33(16): 65–71. DOI: 10.3981/j.issn.1000-7857.2015.16.010.DENG G Q, YANG X M. Numerical simulation of damage effect of hyper velocity weapon on ground target [J]. Science & Technology Review, 2015, 33(16): 65–71. DOI: 10.3981/j.issn.1000-7857.2015.16.010. -

下载:

下载: