Experimental study on the protective performance of a new brittle component subjected to ground shock

-

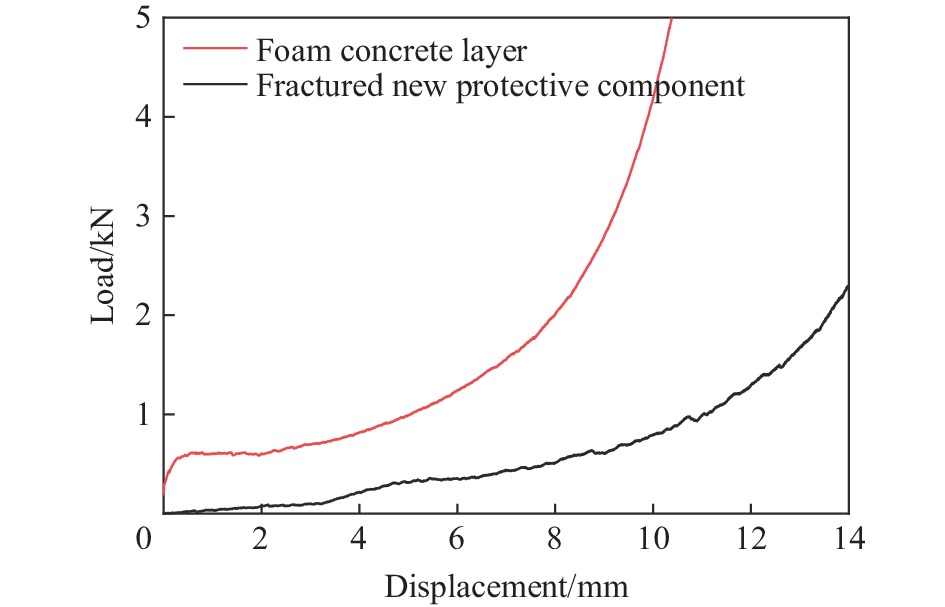

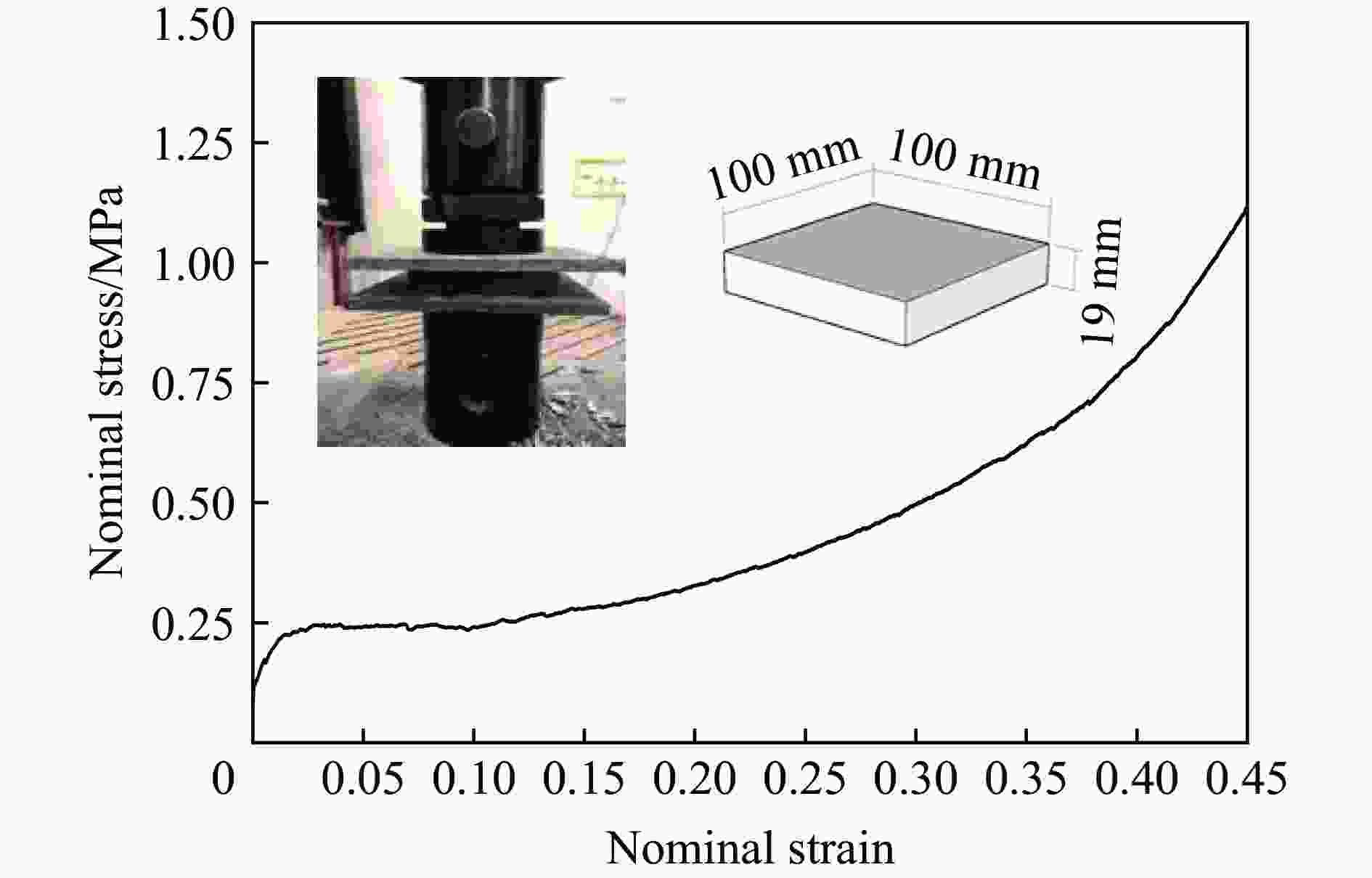

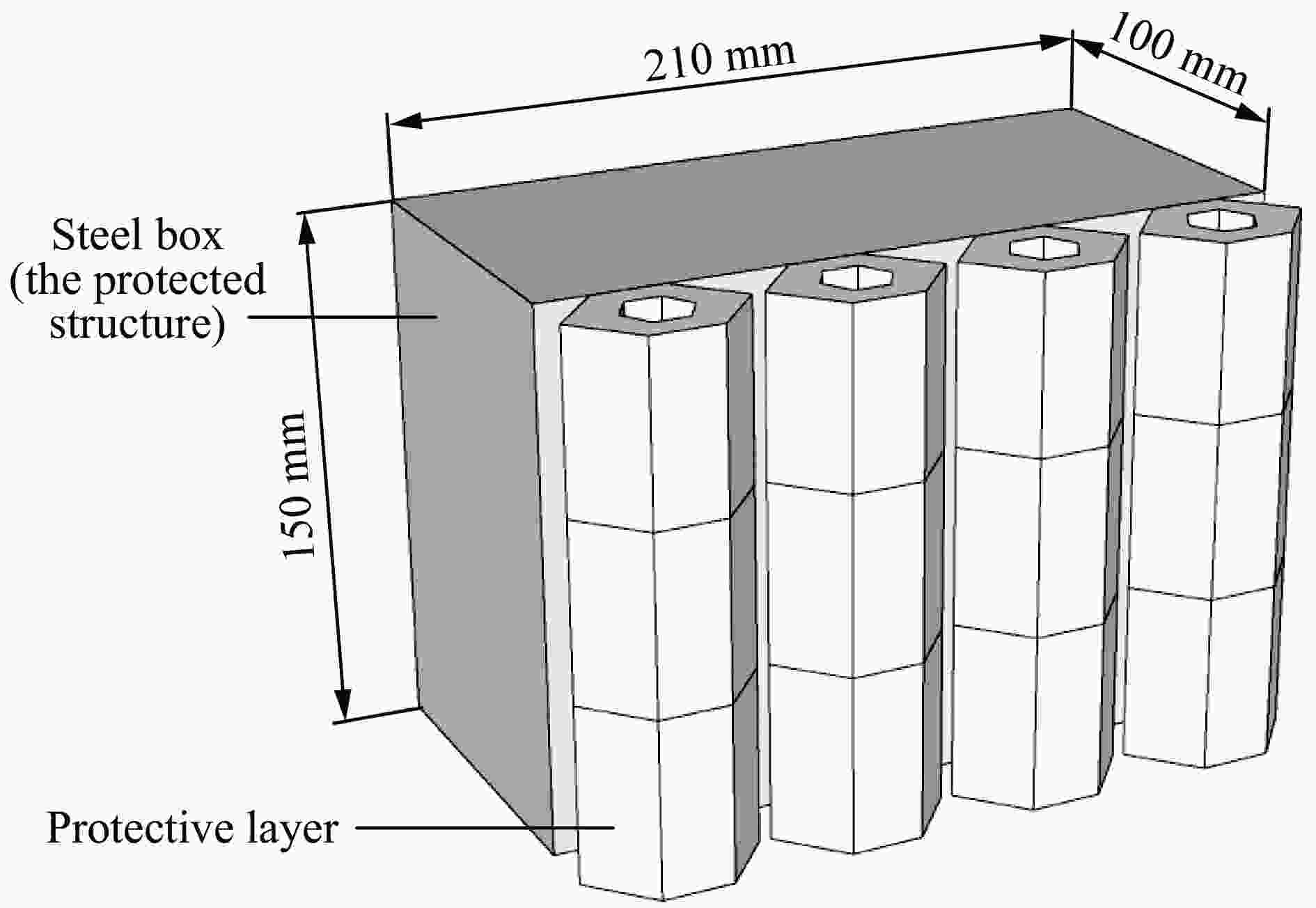

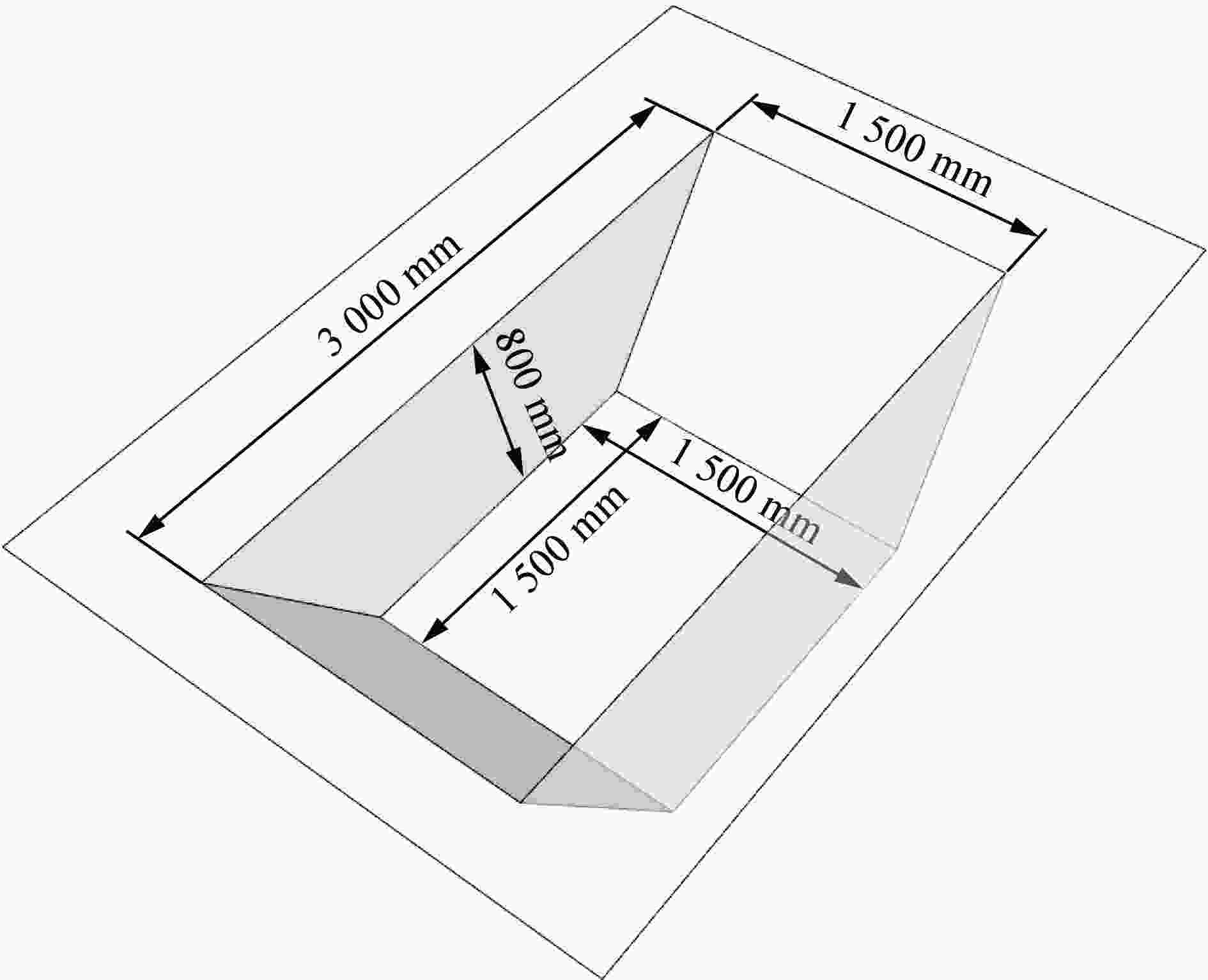

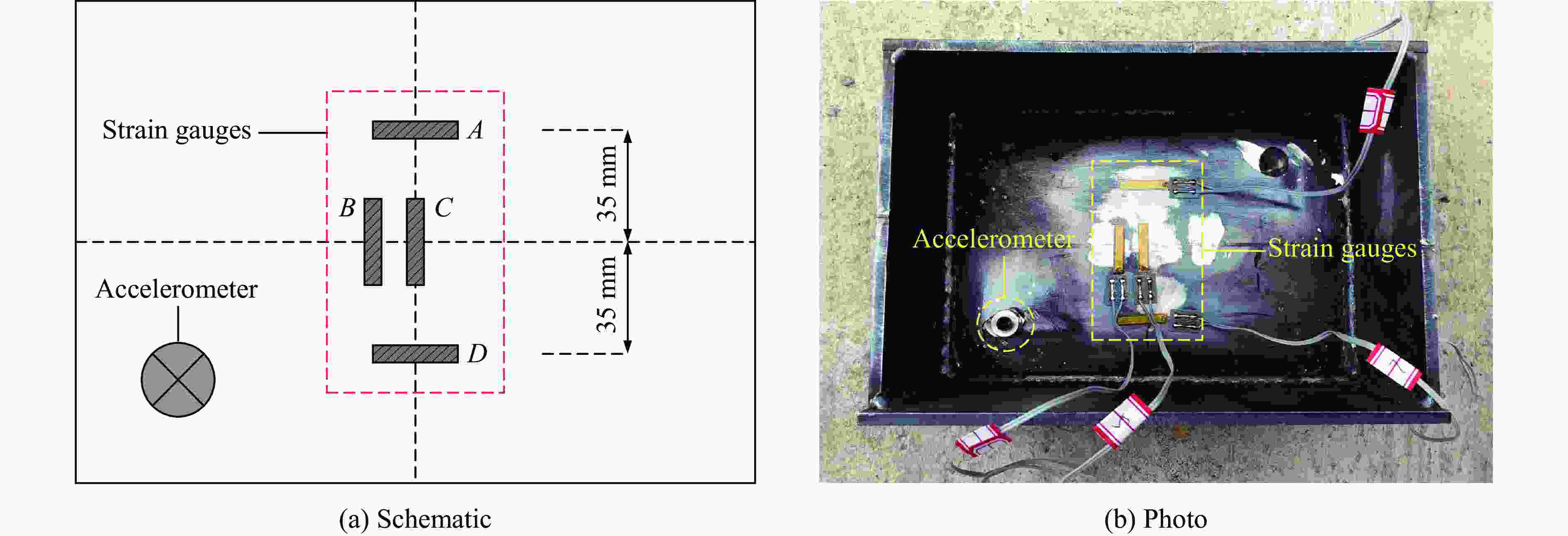

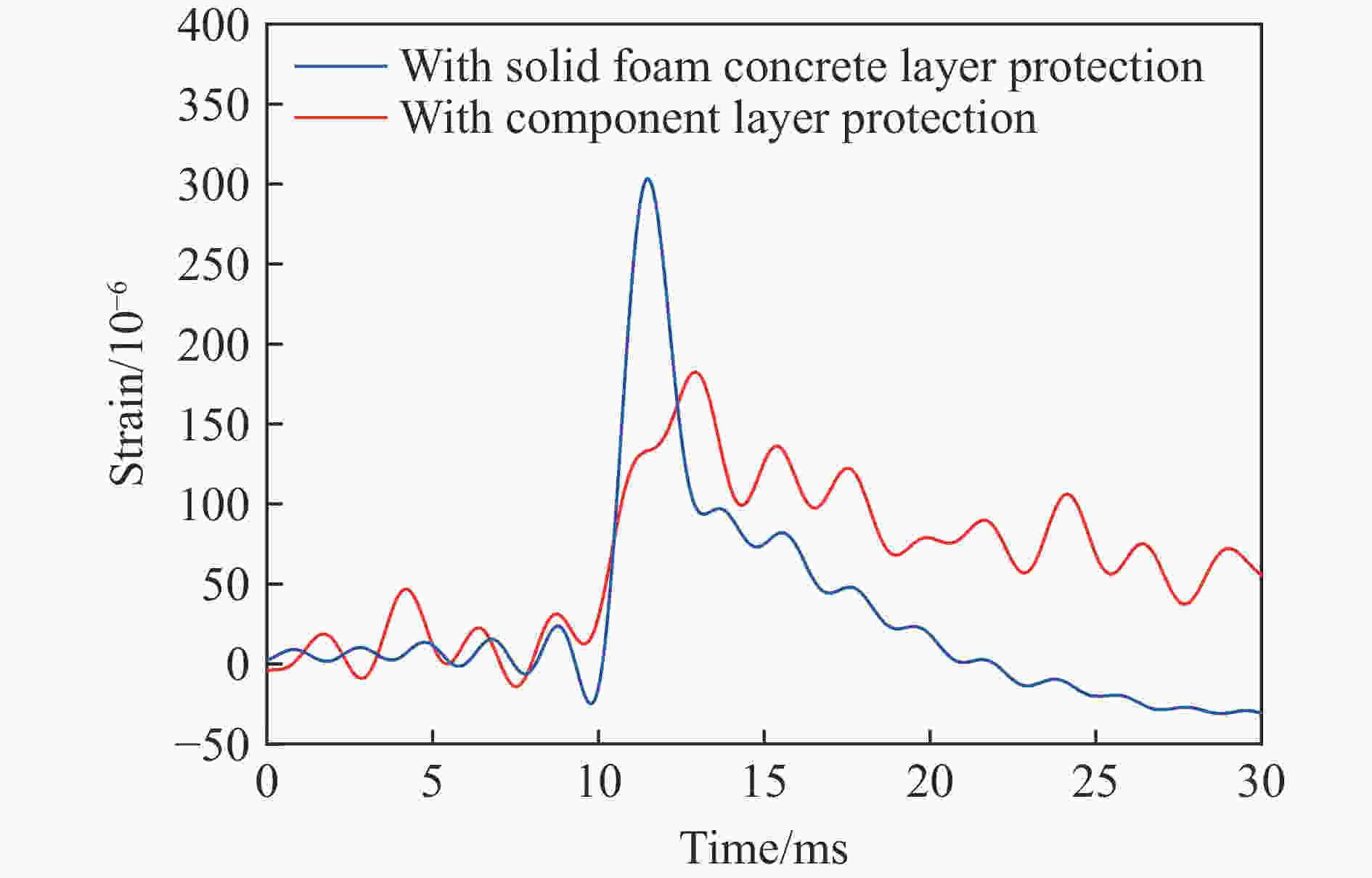

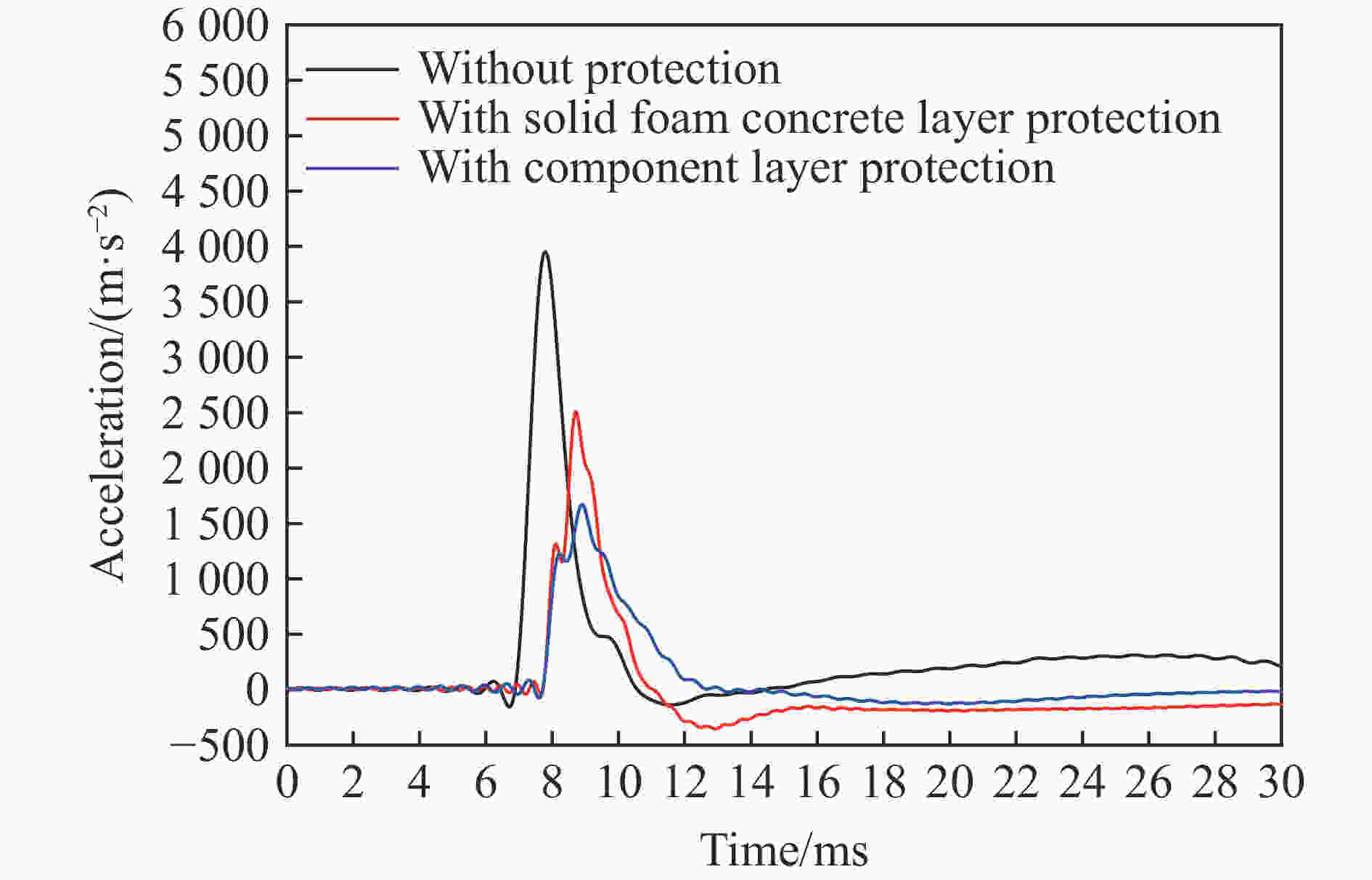

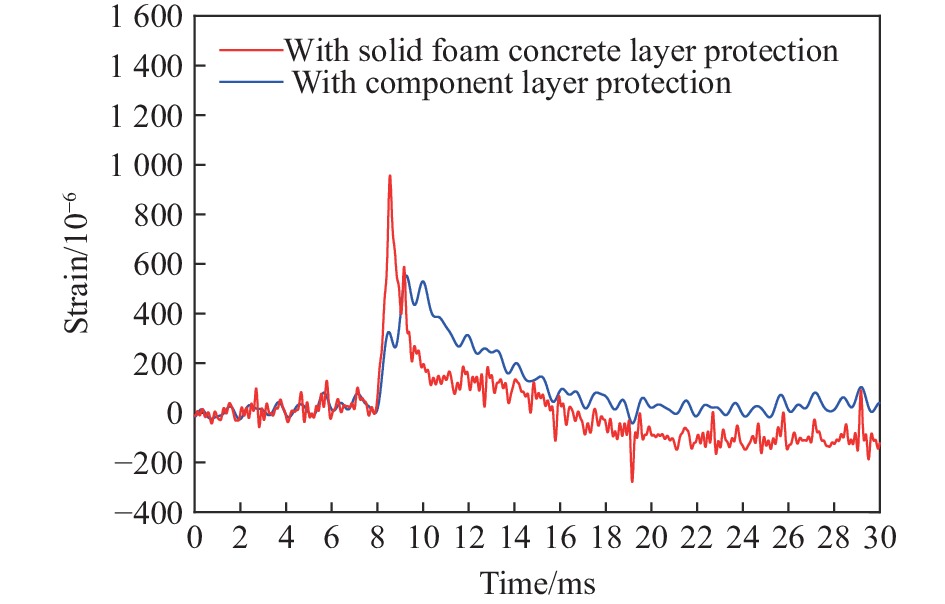

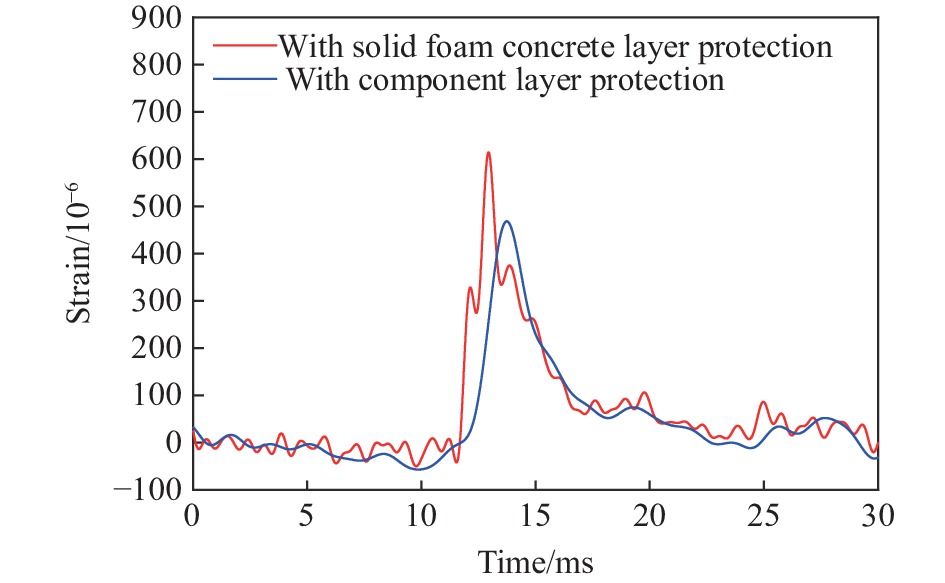

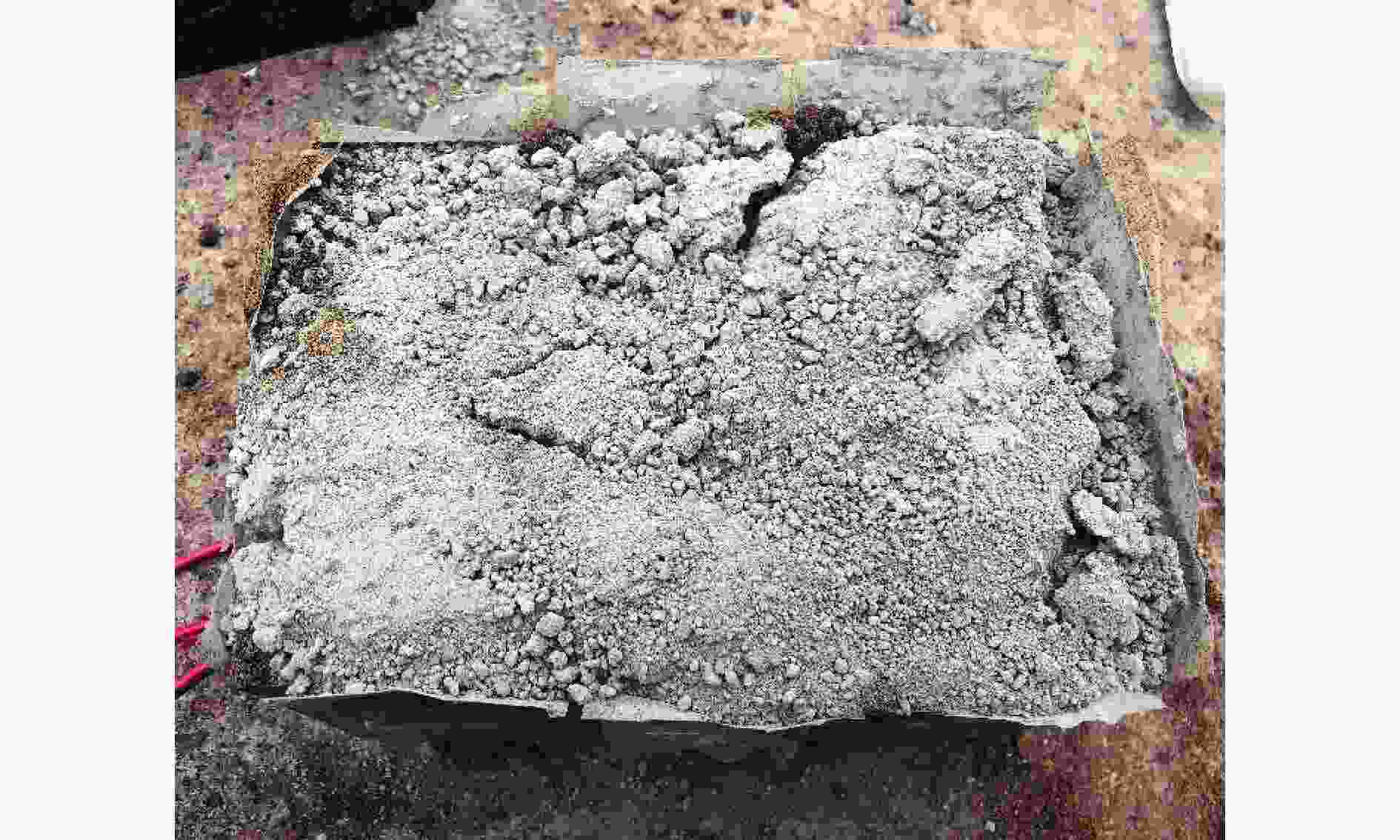

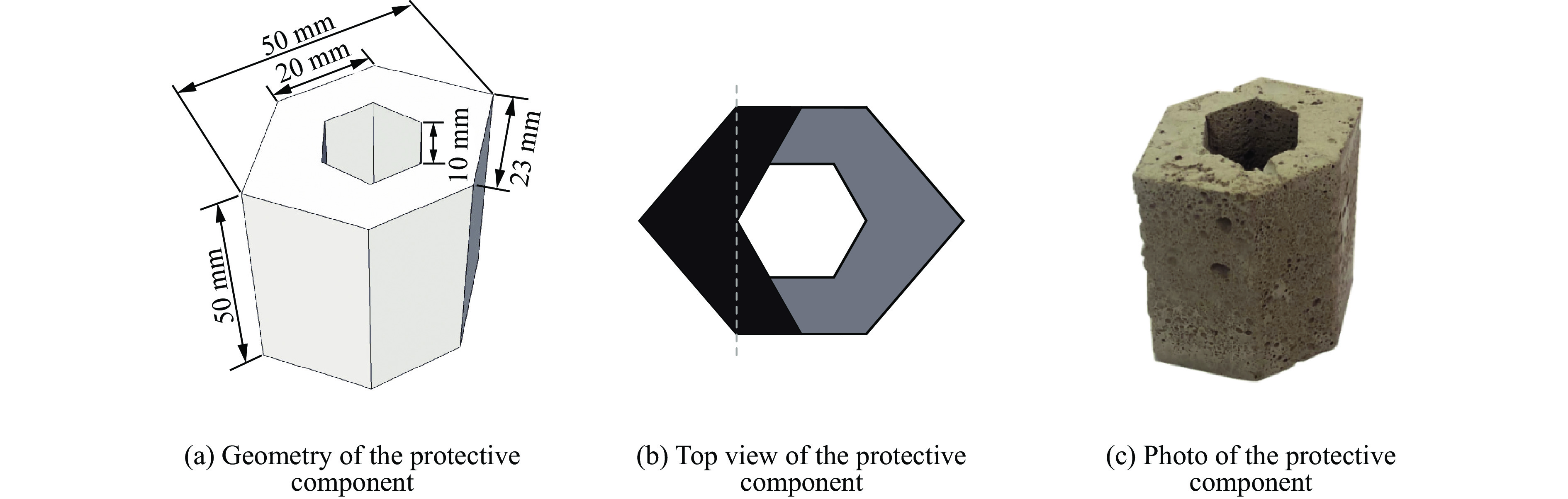

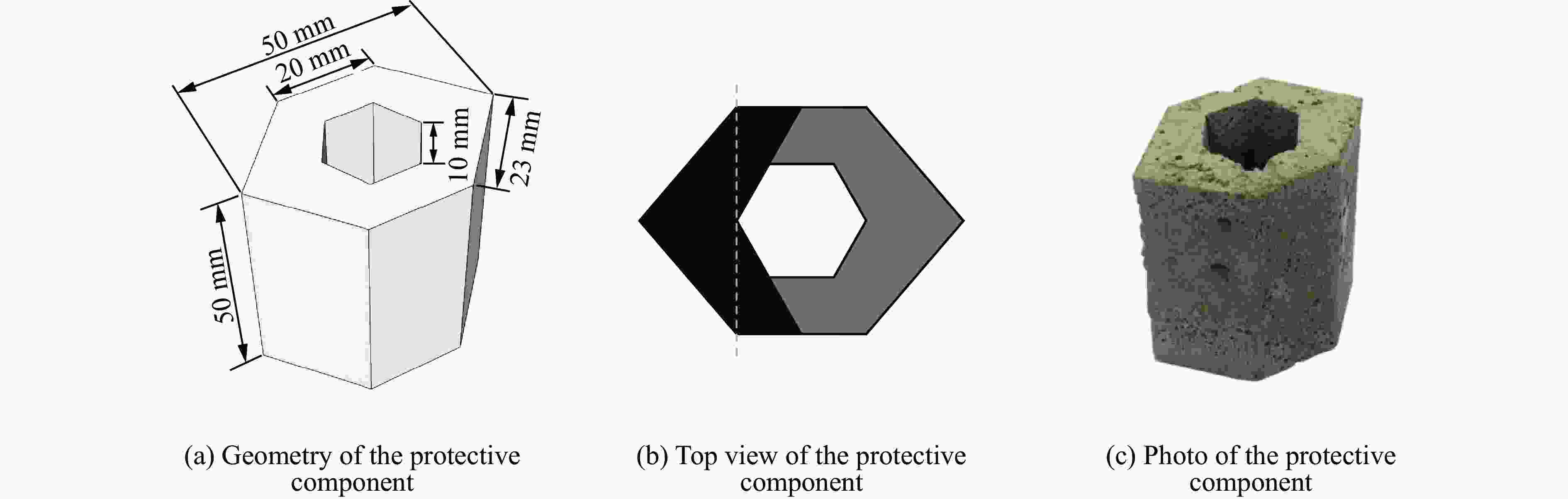

摘要: 为对地冲击作用下地下结构进行有效防护,提出一种泡沫混凝土材质的新型防护构件。与使用实心泡沫混凝土层的防护机理不同,本文中提出的构件在地冲击作用下,首先发生脆断破坏,然后破碎块体间搭接折断、挤压密实。通过构造设计,截断地冲击荷载,减弱荷载传递,改变被保护结构上的荷载形式。通过场地爆炸实验对比了不同防护措施下(无防护、实心泡沫混凝土层防护及新型构件防护)被保护结构的动力响应。实验结果表明:新型构件防护通过脆断、破碎块体的搭接、挤压密实表现出较实心泡沫混凝土层防护更好的防护效果;新型构件防护由于脆断特性,在较小荷载下即可显著削弱荷载传递,避免了实心泡沫混凝土层防护中负效果的出现;地冲击荷载较强时,构件防护层趋于压实,其防护效果逐渐接近实心泡沫混凝土层。Abstract: To effectively protect the underground structures subjected to ground shock, a new protective component made of foam concrete was proposed. Different from the mechanism of the solid foam concrete layer protection, under the action of ground shock, the proposed components firstly exhibited brittlely fracture, and the fractured parts underwent recontact and compaction, in which the ground shock truncation, load transferred reduction and load form modification on the structures were achieved with the response of the designed components. A field experiment was conducted and the comparison of the dynamic response of the structure (with different protection scenarios, i.e. without protection, with a solid foam concrete layer protection and with the proposed component layer protection) suggested that the superior protective performance was achieved with the fracture, recontact, compaction of the new component. Due to the brittle fracture, the load transfer could be significantly reduced under a relatively low ground shock level, with which the negative protection effect using solid foam concrete layer could be avoided. Subjected to a relatively strong ground shock, the proposed component layer tended to compaction, and its protection effect gradually approached that with the solid foam concrete layer.

-

Key words:

- foam concrete /

- ground shock /

- underground structure /

- brittle fracture /

- load transfer

-

表 1 钢的性质

Table 1. Properties of steel

钢材 密度/(kg·m−3) 杨氏模量/GPa 屈服强度/MPa 抗拉强度/MPa 伸长率/% Q235B 7 830 210 235 375 21 表 2 爆炸工况

Table 2. Explosion cases

编号 装药质量/g 爆距/mm 埋深/mm 细砂密度/(kg·m−3) 细砂波阻抗/(kg·m−2·s−1) 衰减系数 1 100 500 500 1 450 1.3×105 3.25 2 200 500 500 1 800 5.4×105 3.25 3 200 350 450 1 800 5.4×105 3.25 表 3 工况2中不同防护手段下加速度峰值的比较

Table 3. Peak accelerations under protecitve methodsin case 2

防护情况 加速度峰值/(m·s−2) 增量比/% 无防护 3 953 0 泡沫混凝土层防护 2 506 −36.6 新型脆断构件防护 1 671 −57.7 -

[1] 徐世烺, 李锐, 李庆华, 等. 超高韧性水泥基复合材料功能梯度板接触爆炸数值模拟 [J]. 工程力学, 2020, 37(8): 123–133; 178. DOI: 10.6052/j.issn.1000-4750.2019.09.0548.U S L, LI R, LI Q H, et al. Numerical simulation of functionally graded slabs of ultra-high toughness cementitious composites under contact explosion [J]. Engineering Mechanics, 2020, 37(8): 123–133; 178. DOI: 10.6052/j.issn.1000-4750.2019.09.0548. [2] 吴平, 徐世烺, 李庆华, 等. 内埋炸药下超高韧性水泥基复合材料的抗爆性能 [J]. 爆炸与冲击, 2021, 41(7): 075101. DOI: 10.11883/bzycj-2021-0059.WU P, XU S L, LI Q H, et al. Anti-explosion tests and numerical simulation of ultra-high toughness cementitious composites subjected to blast by embedded explosives [J]. Explosion and Shock Waves, 2021, 41(7): 075101. DOI: 10.11883/bzycj-2021-0059. [3] 戎志丹, 孙伟, 张云升, 等. 超高性能水泥基复合材料的抗爆炸性能 [J]. 爆炸与冲击, 2010, 30(3): 232–238. DOI: 10.11883/1001-1455(2010)03-0232-07.RONG Z D, SUN W, ZHANG Y S, et al. Characteristics of ultra-high performance cementitious composites under explosion [J]. Explosion and Shock Waves, 2010, 30(3): 232–238. DOI: 10.11883/1001-1455(2010)03-0232-07. [4] ZHOU H Y, ZHAO Z Y, MA G W. Mitigating ground shocks with cellular solids [J]. Journal of Engineering Mechanics, 2013, 139(10): 1362–1371. DOI: 10.1061/(ASCE)EM.1943-7889.0000585. [5] YE Z Q, MA G W. Effects of foam claddings for structure protection against blast loads [J]. Journal of Engineering Mechanics, 2007, 133(1): 41–47. DOI: 10.1061/(ASCE)0733-9399(2007)133:1(41). [6] 张勇. 聚氨酯泡沫铝复合结构抗爆吸能试验及数值模拟分析 [J]. 爆炸与冲击, 2022, 42(4): 045101. DOI: 10.11883/bzycj-2021-0182.ZHANG Y. Testingand numerical simulation of the antiknock energy absorption of polyurethane foam aluminum composite structure [J]. Explosion and Shock Waves, 2022, 42(4): 045101. DOI: 10.11883/bzycj-2021-0182. [7] 程帅, 师莹菊, 殷文骏, 等. 泡沫铝内衬对抗内部爆炸钢筒变形的影响 [J]. 爆炸与冲击, 2020, 40(7): 071406. DOI: 10.11883/bzycj-2019-0339.CHENG S, SHI Y J, YIN W J, et al. Influence of aluminum foam lining on deformation of steel cylinders subjected to internal blast loading [J]. Explosion and Shock Waves, 2020, 40(7): 071406. DOI: 10.11883/bzycj-2019-0339. [8] 高海莹, 刘中宪, 杨烨凯, 等. 泡沫铝防护钢筋混凝土板的抗爆性能 [J]. 爆炸与冲击, 2019, 39(2): 023101. DOI: 10.1183/bzycj-2018-0284.GAO H Y, LIU Z X, YANG Y K, et al. Blast-resistant performance of aluminum foam-protected reinforced concrete slabs [J]. Explosion and Shock Waves, 2019, 39(2): 023101. DOI: 10.1183/bzycj-2018-0284. [9] ICHINO H, BEPPU M, WILLIAMSON E B, et al. Performance and evaluation of an eps plate to mitigate blast on underground protective structures [J]. International Journal of Impact Engineering, 2021, 148(5): 103758. DOI: 10.1016/j.ijimpeng.2020.103758. [10] DE A, MORGANTE A N, ZIMMIE T F. Numerical and physical modeling of geofoam barriers as protection against effects of surface blast on underground tunnels [J]. Geotextiles and Geomembranes, 2016, 44(1): 1–12. DOI: 10.1016/j.geotexmem.2015.06.008. [11] WANG Z L, LI Y C, WANG J G. Numerical analysis of attenuation effect of eps geofoam on stress-waves in civil defense engineering [J]. Geotextiles and Geomembranes, 2006, 24(5): 265–273. DOI: 10.1016/j.geotexmem.2006.04.002. [12] WANG J G, SUN W, ANAND S. Numerical investigation on active isolation of ground shock by soft porous layers [J]. Journal of Sound and Vibration, 2009, 321(3/4/5): 492–509. DOI: 10.1016/j.jsv.2008.09.047. [13] BAZIAR M H, SHAHNAZARI H, KAZEMI M. Mitigation of surface impact loading effects on the underground structures with geofoam barrier: centrifuge modeling [J]. Tunneling and Underground Space Technology, 2018, 80: 128–142. DOI: 10.1016/j.tust.2018.06.010. [14] 陈锐林, 董琪, 禹兵兵, 等. 近爆下泡沫混凝土复合结构在地下洞室的抗爆特性数值研究 [J]. 计算力学学报, 2019, 36(2): 267–277. DOI: 10.7511/jslx20171218003.CHEN R L, DONG Q, YU B B, et al. Numerical research on anti-explosion capacity of foam concrete composite structure in underground opening under close-in explosion [J]. Journal of Computational Mechanics, 2019, 36(2): 267–277. DOI: 10.7511/jslx20171218003. [15] 刘晓蓬, 陈健云, 徐强. 混凝土重力坝爆炸荷载数值分析及抗爆性能研究 [J]. 计算力学学报, 2018, 35(2): 174–181. DOI: 10.7511/jslx20170103002.LIU X P, CHEN J Y, XU Q. Numerical analysis and anti-knock property study of concrete dam subjected to underwater explosion [J]. Chinese Journal of Computational Mechanics, 2018, 35(2): 174–181. DOI: 10.7511/jslx20170103002. [16] 刘殿书, 冯明德, 王代华. 复合防护结构的动力响应及破坏规律研究 [J]. 中国矿业大学学报, 2007(3): 335–338. DOI: 10.3321/j.issn:1000-1964.2007.03.012.LIU D S, FENG M D, WANG D H. Research on dynamic response and failure law of composite protective structure [J]. Journal of China University of Mining and Technology, 2007(3): 335–338. DOI: 10.3321/j.issn:1000-1964.2007.03.012. [17] WANG G, DENG Z, XU H, et al. Application of foamed concrete backfill in improving antiexplosion performance of buried pipelines [J]. Journal of Materials in Civil Engineering, 2021, 33(4): 04021052. DOI: 10.1061/(ASCE)MT.1943-5533.0003630. [18] 张斌, 许金余, 李乐, 等. 泡沫混凝土回填层在地下复合结构中的抗爆特性分析 [J]. 四川建筑科学研究, 2010, 36(6): 135–138. DOI: 10.3969/j.issn.1008-1933.2010.06.036.ZHANG B, XU J Y, LI L, et al. Analysis of antidetonational property of foam concrete backfill layers in underground compound structure [J]. Sichuan Building Science Research, 2010, 36(6): 135–138. DOI: 10.3969/j.issn.1008-1933.2010.06.036. [19] 周宏元, 李永胜, 王小娟, 等. 地冲击作用下基于泡沫混凝土的地下结构柔性防护 [J]. 北京工业大学学报, 2020, 46(6): 533–539. DOI: 10.11936/bjutxb2020010013.ZHOU H Y, LI Y S, WANG X J, et al. Flexible protection of underground structures with foam concrete subjected to ground shocks [J]. Journal of Beijing University of Technology, 2020, 46(6): 533–539. DOI: 10.11936/bjutxb2020010013. [20] Department of the Army. Fundamentals of protective design for conventional weapons: TM 5-855-1 [M]. Washington, DC, USA: Department of the Army, 1986. [21] WEIDLINGER P, HINMAN E. Analysis of underground protective structures [J]. Journal of Structural Engineering, 1988, 114(7): 1658–1673. DOI: 10.1061/(ASCE)0733-9445(1988)114:7(1658). [22] WONG F S, WEIDLINGER P. Design of underground protective structures [J]. Journal of Structural Engineering, 1983, 109(8): 1972–1979. DOI: 10.1061/(ASCE)0733-9445(1983)109:8(1972). [23] MA G W, ZHOU H Y, LU Y, et al. In-structure shock of underground structures: a theoretical approach [J]. Engineering Structures, 2010, 32(12): 3836–3844. DOI: 10.1016/j.engstruct.2010.08.026. -

下载:

下载: