Simulation analysis on impact resistance of aluminum foam sandwich structures using peridynamics

-

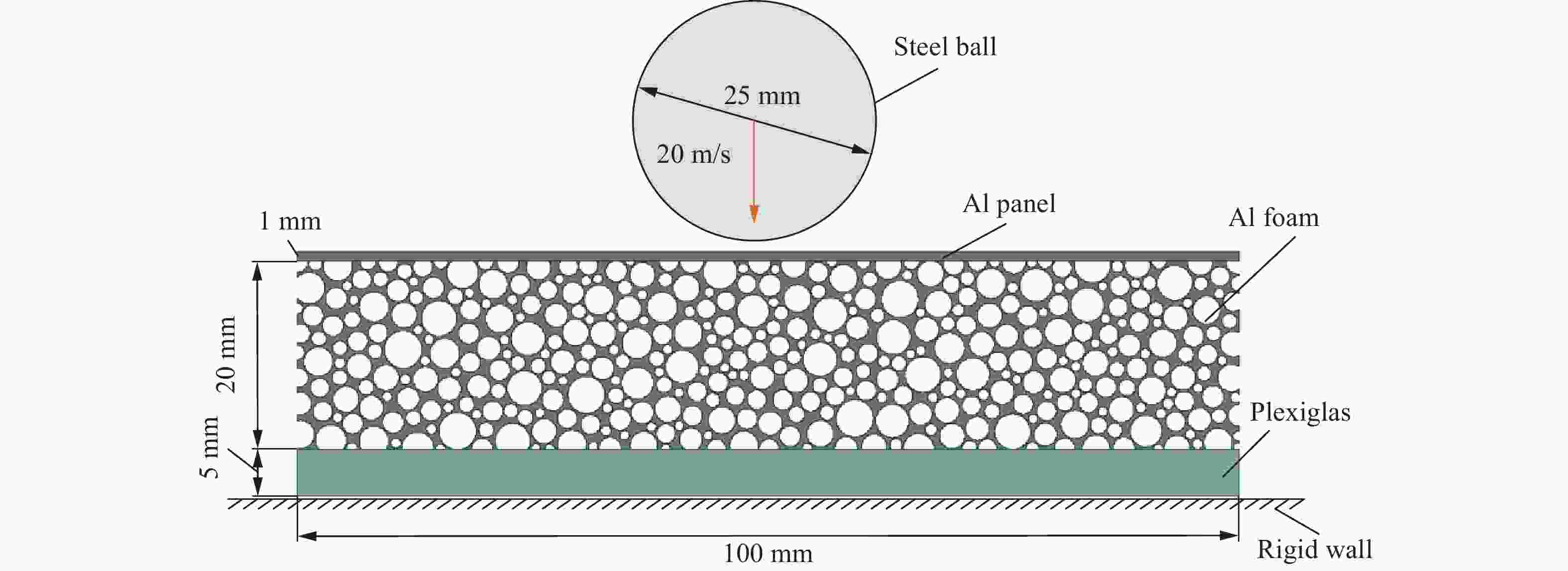

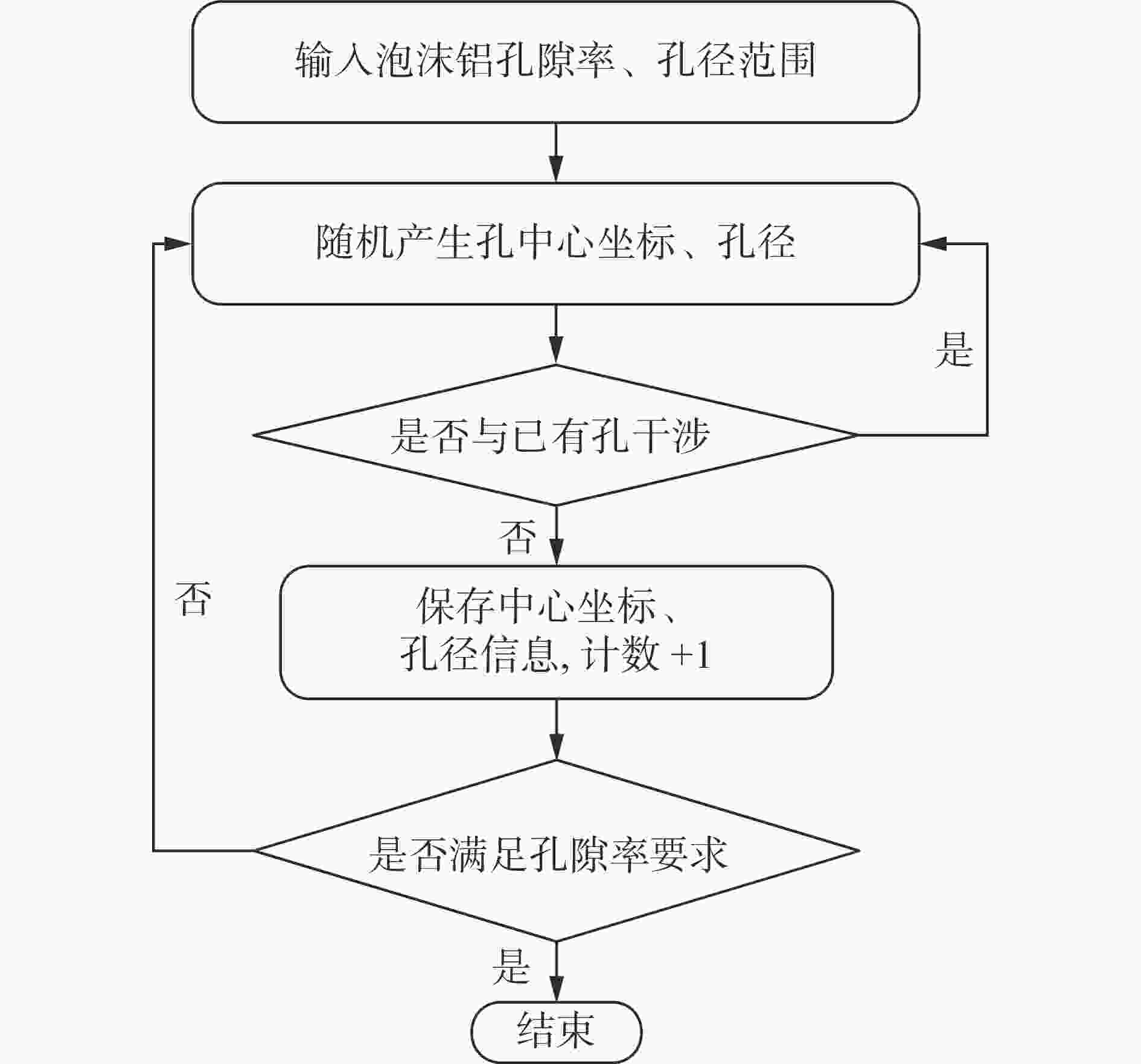

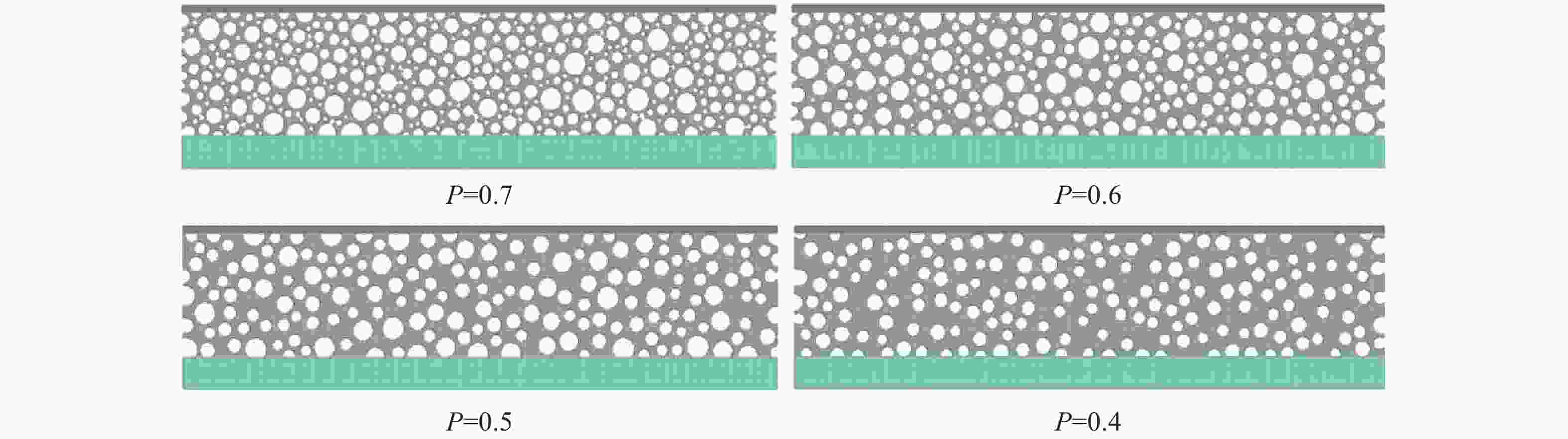

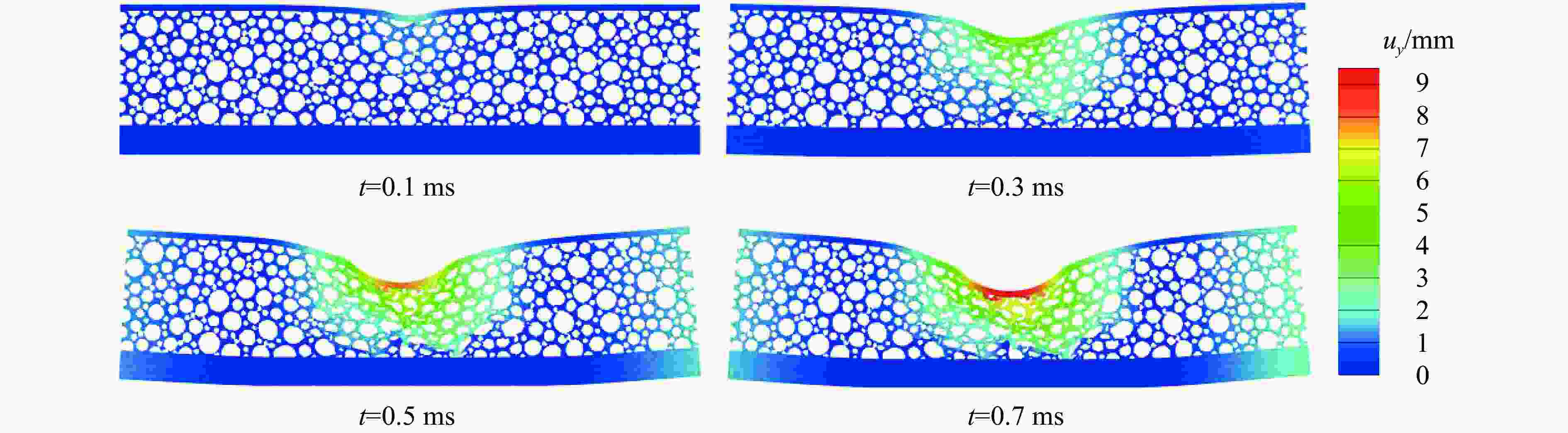

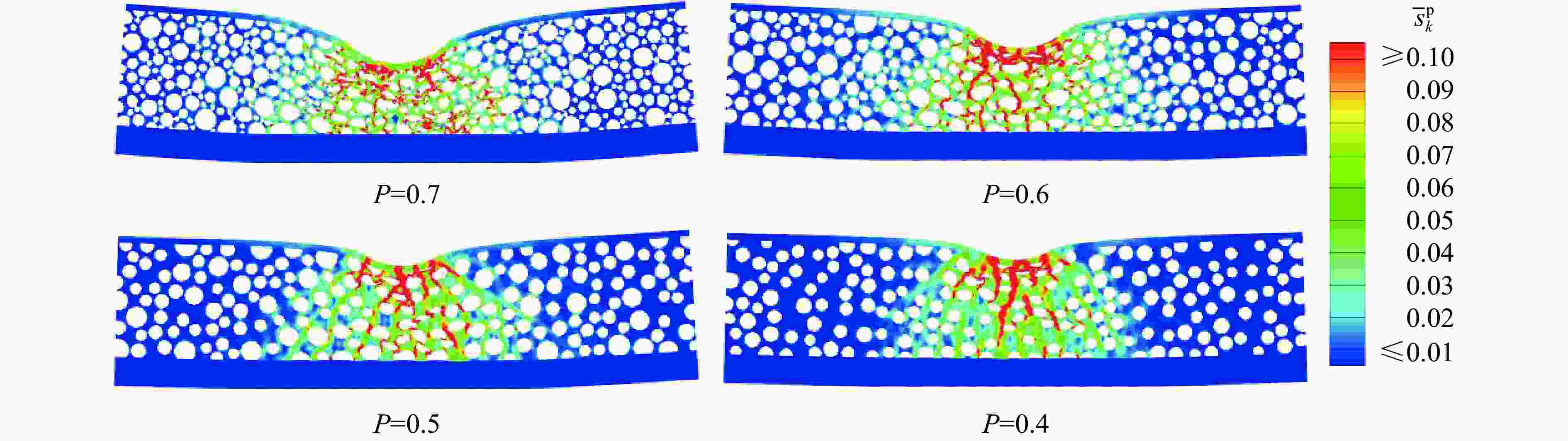

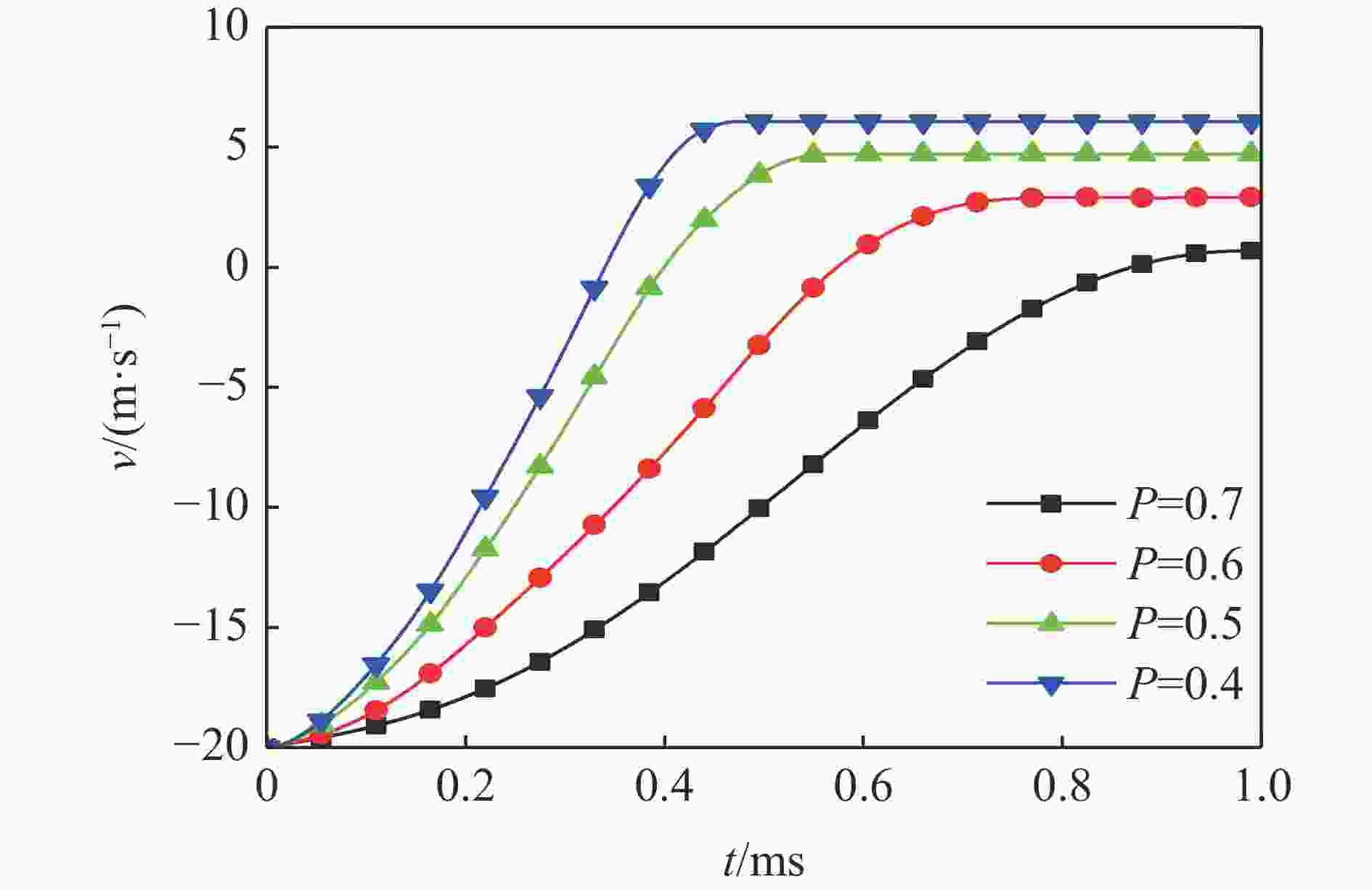

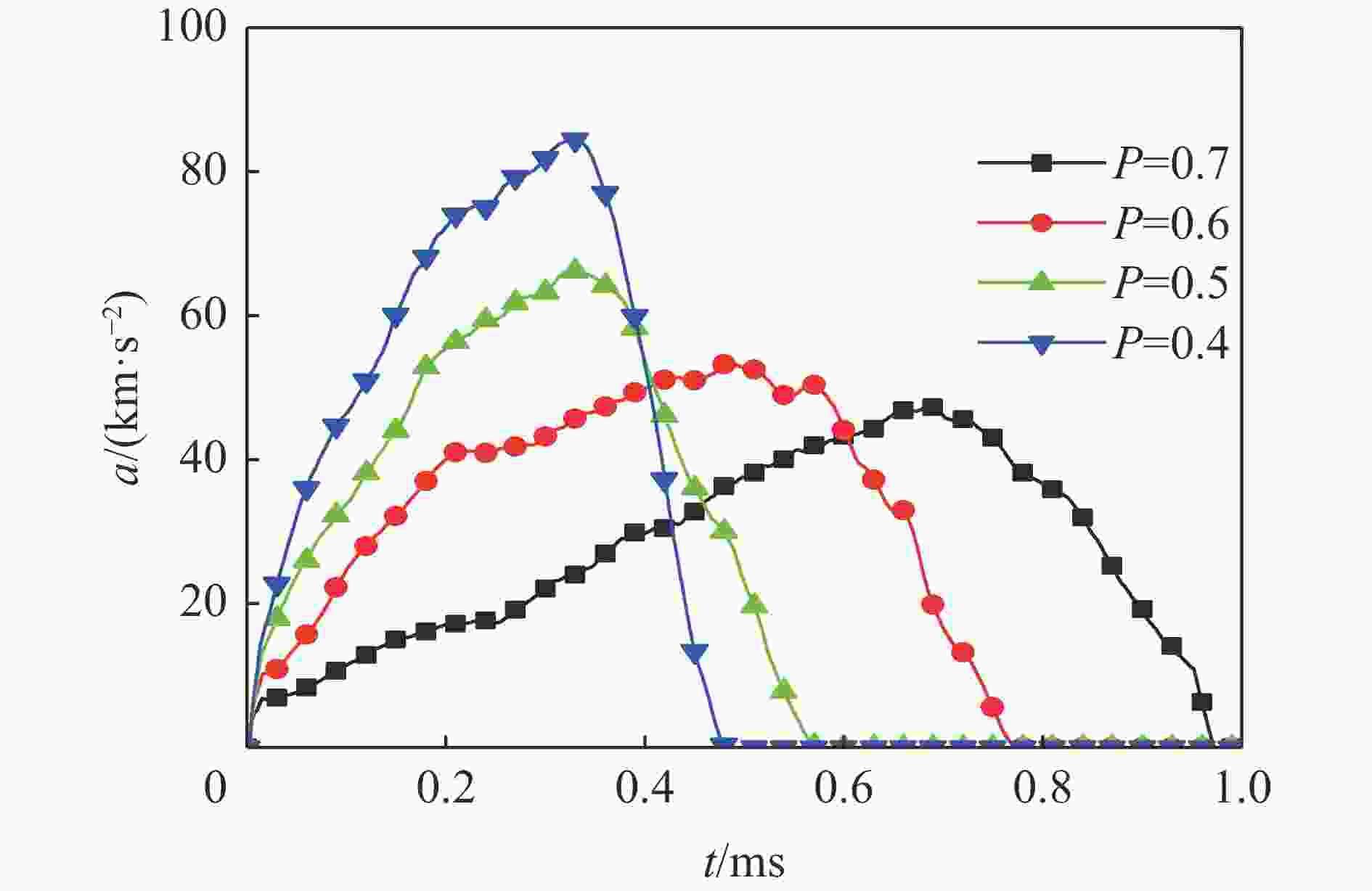

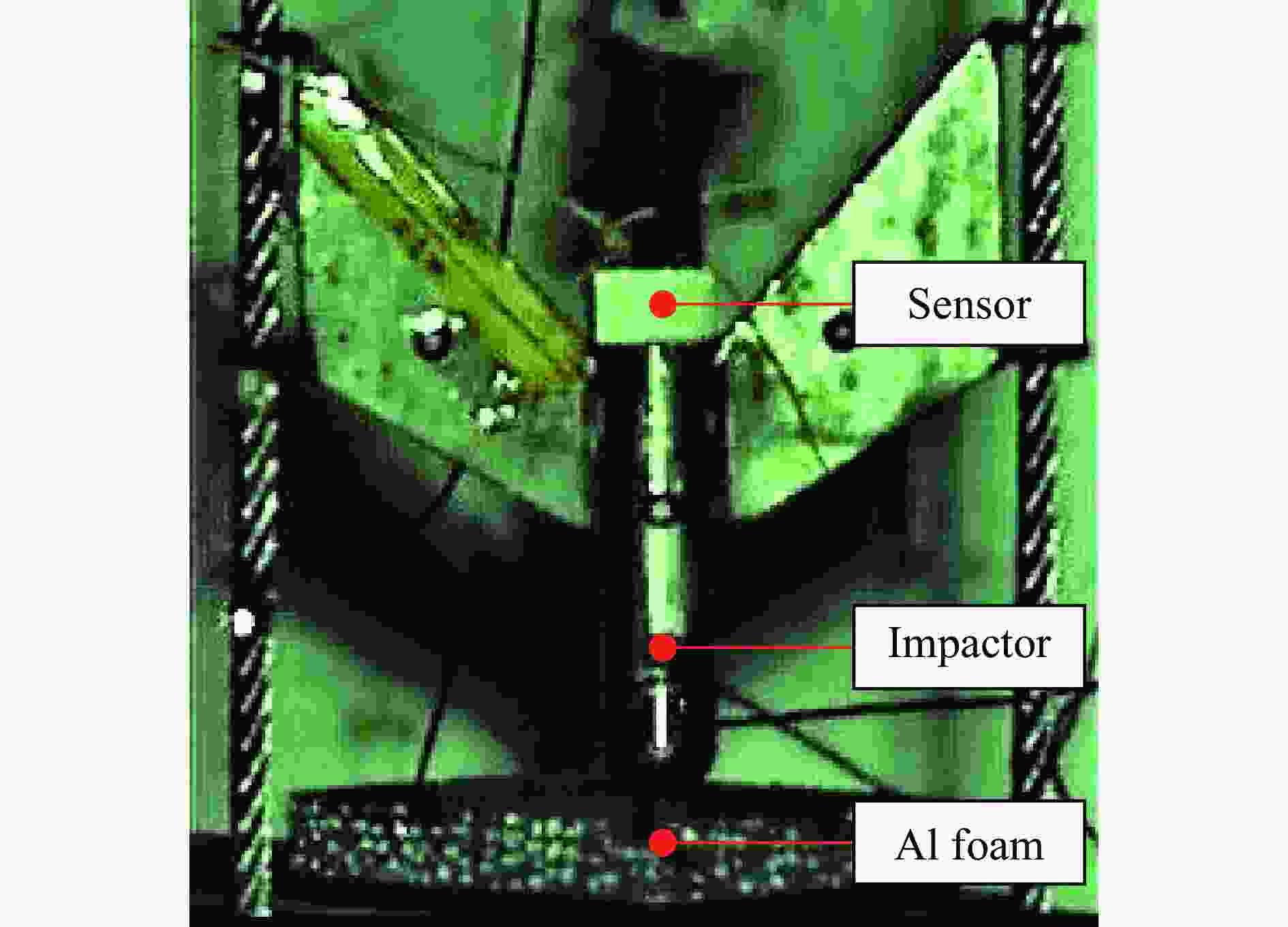

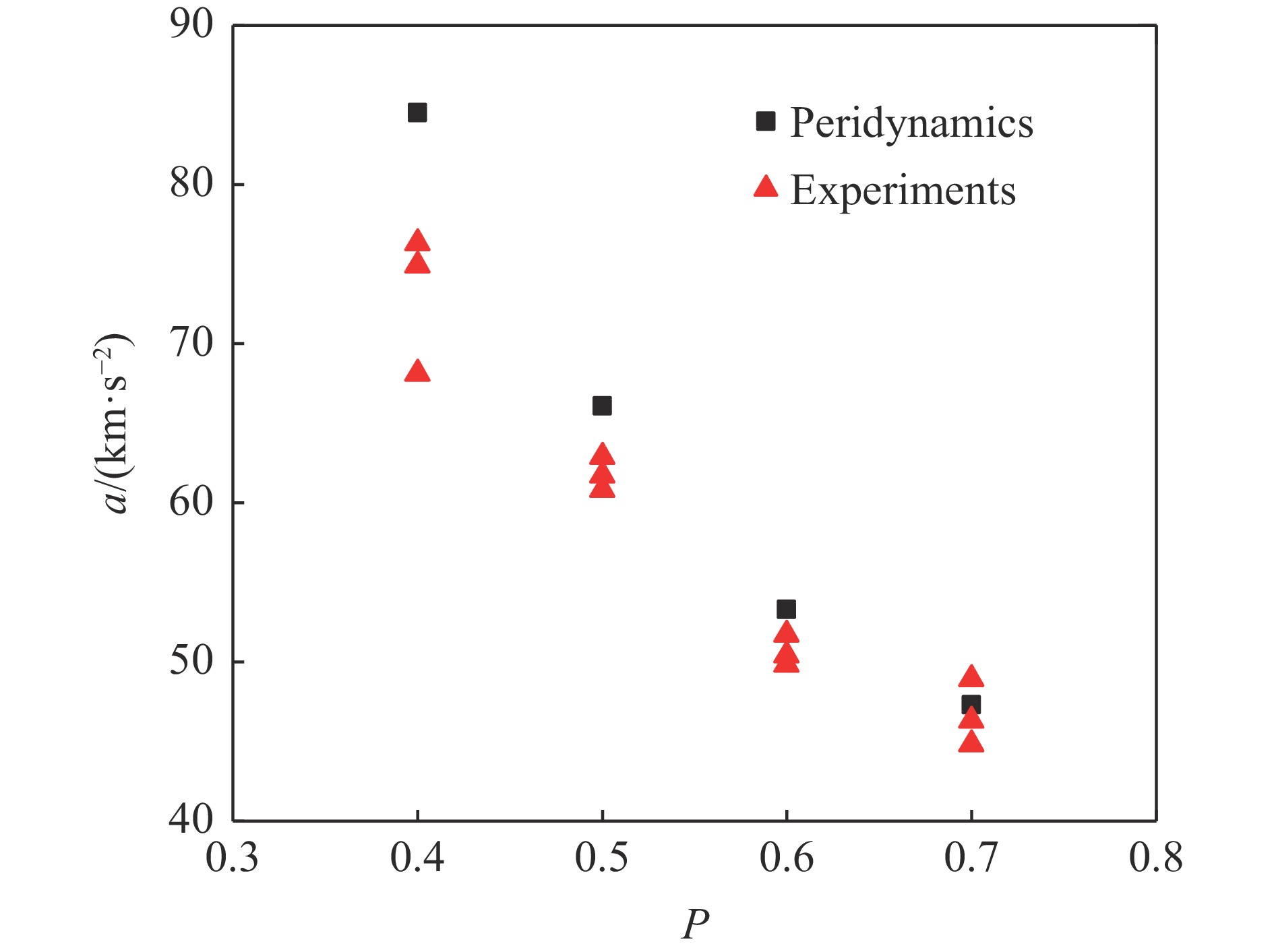

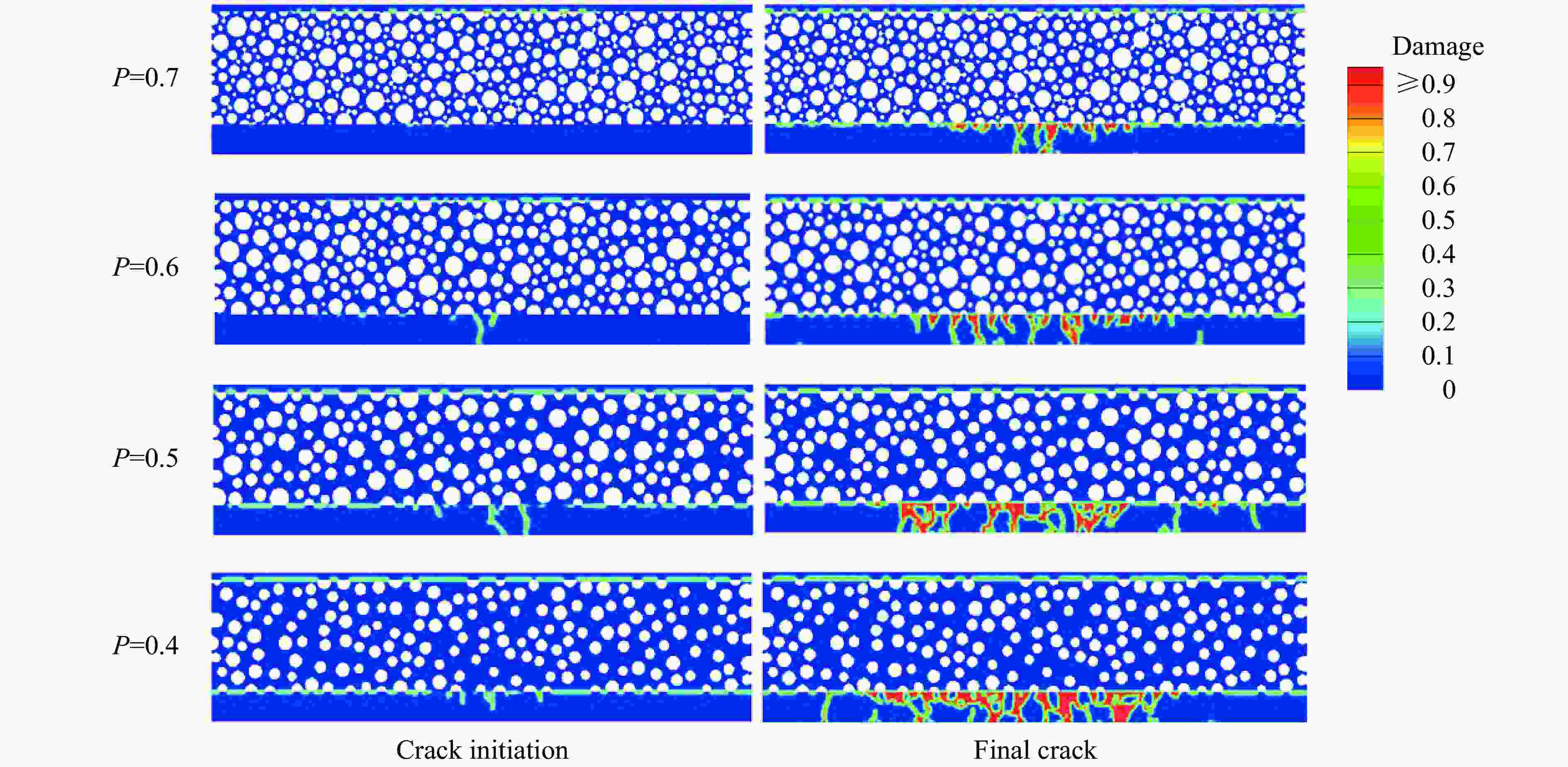

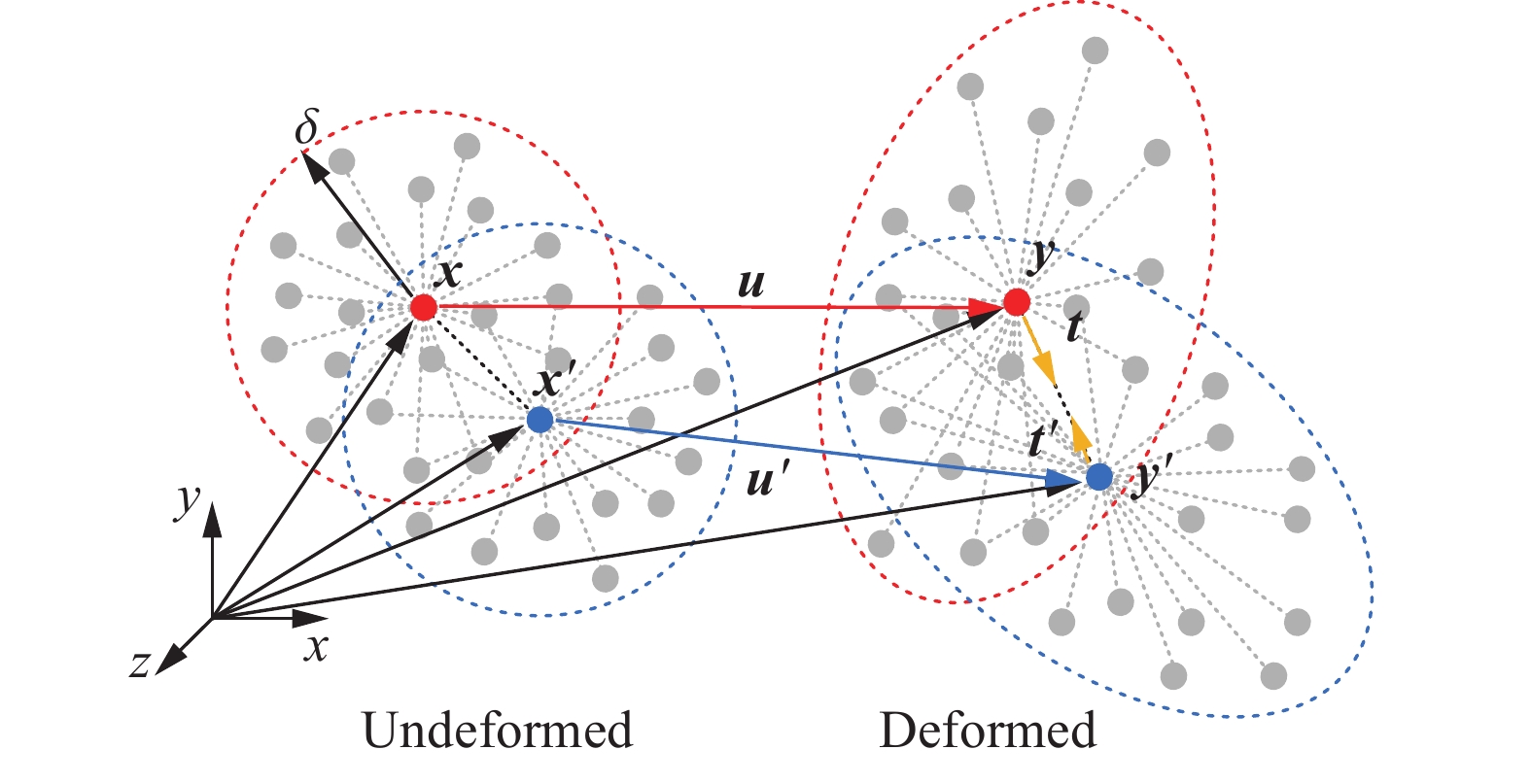

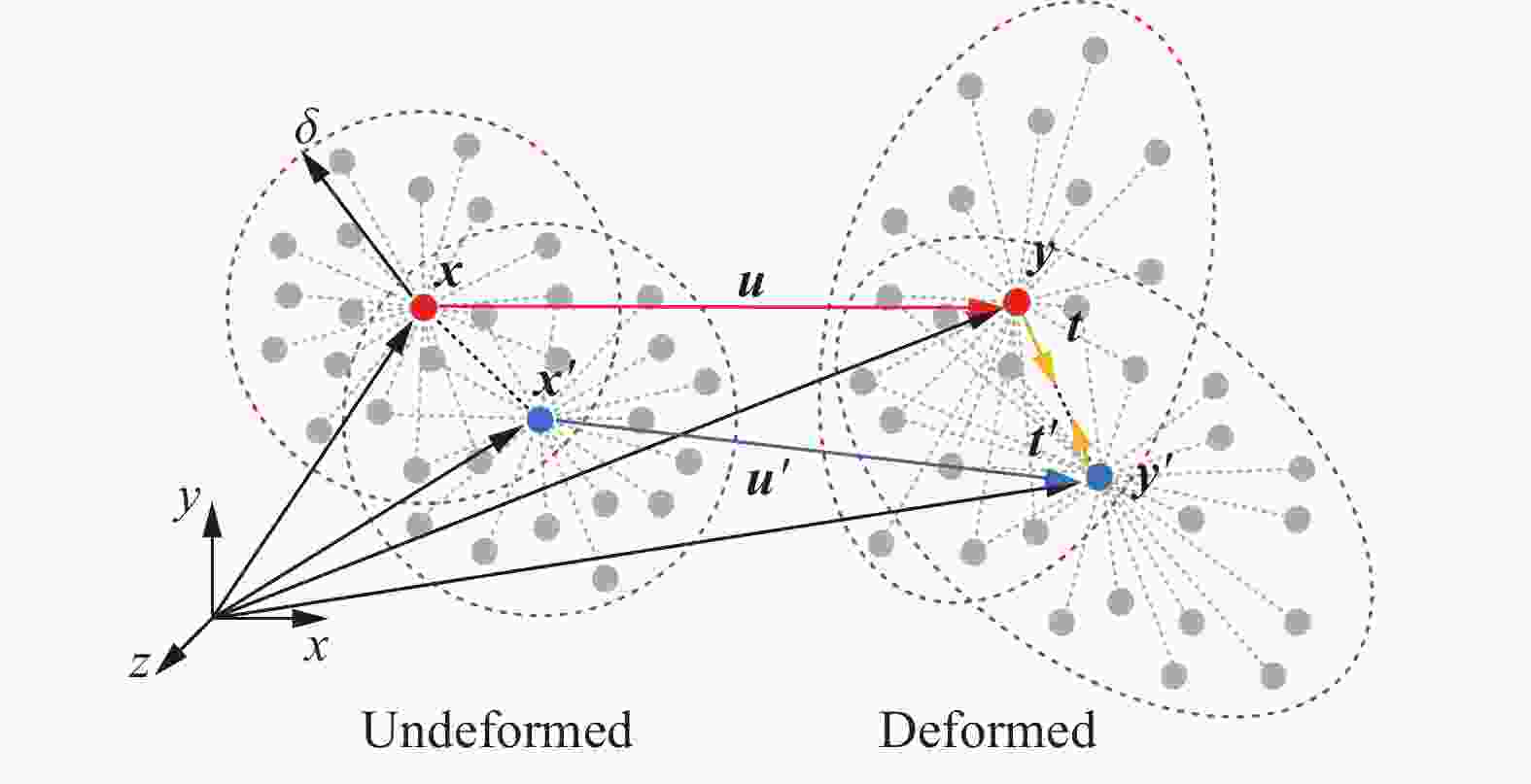

摘要: 针对某光学舱所采用的泡沫铝夹层防护结构在破片冲击下的抗冲击性能问题,采用Monte-Carlo方法创建了泡沫铝结构的二维细观模型,在常规态型近场动力学理论中引入了Mises屈服准则和线性各向同性强化模型,建立了近场动力学塑性本构的数值计算框架。基于近场动力学计算程序模拟了低速冲击作用下泡沫铝夹层结构的塑性变形以及有机玻璃背板的裂纹扩展形态,分析了泡沫铝芯材孔隙率对该夹层结构抗冲击性能和损伤模式的影响规律。结果表明:泡沫铝夹层结构良好的塑性变形能力是其发挥缓冲与防护作用的主要因素,并且在一定范围内,泡沫铝芯材孔隙率越高,则夹层结构具有更好的抗冲击性能;当泡沫铝孔隙率从0.4提升到0.7时,泡沫铝对冲击物的动能吸收率从90%提高到99%;模拟结果与实验结果具有较好的一致性,验证了模拟结果的准确性和分析结论的有效性。通过数值模拟,预测了有机玻璃背板的裂纹扩展形态,发现提高泡沫铝的孔隙率能获得更好的防护效果。Abstract: Under impact, aluminum foam undergoes significant plastic deformation, and the kinetic energy of the impactor is dissipated in the process, thereby protecting the structure from damage. The failure modes of aluminum foam sandwich structures under impact are complex, involving plastic deformation, panel failure, and cracking of the bonding interface. Traditional numerical simulation methods are difficult to solve these discontinuous problems. Peridynamics is a non-local numerical method that describes the mechanical behavior of materials by solving spatial integral equations. It has unique advantages in solving crack propagation, material failure, progressive damage of composite materials, and multi-scale problems. Although the basic bond-based peridynamic theory cannot describe plasticity, the ordinary state-based peridynamic method decouples distortion and dilation and can easily simulate the plastic deformation of materials. Therefore, based on ordinary state-based peridynamics, the Mises yield criterion and the linear isotropic hardening model were introduced to study the factors affecting the impact resistance of aluminum foam sandwich structures. Two-dimensional mesoscopic models of aluminum foam sandwich structure were established by the Monte-Carlo method and impact was simulated using the peridynamic method. The influence of the porosity of aluminum foam on the impact resistance and damage mode of the sandwich structure was analyzed. The results show that the good plastic deformation ability of aluminum foam sandwich structure is the main factor for its buffering and protection, and within a certain range, the higher the porosity of aluminum foam core, the better impact resistance of the sandwich structure. When the porosity of aluminum foam increases from 0.4 to 0.7, the kinetic energy absorption rate of aluminum foam to the impactor increases from 90% to 99%. The simulation results are in good agreement with the experimental results, which verifies the accuracy of the simulation results and the effectiveness of the analysis conclusions. The numerical simulation predicts the crack propagation morphology of the plexiglass backplate, and the results show that improving the porosity of aluminum foam can obtain a better protection effect.

-

表 1 材料参数

Table 1. Material parameters

材料 ρ/(kg∙m−3) E/GPa ν σy/MPa Et/MPa sc 铝 2700 69.5 0.33 127 586 有机玻璃 1190 3.6 0.4 0.047 环氧树脂 3 0.37 0.047 表 2 冲击过程中冲击物的主要运动参数

Table 2. Main motion parameters of impact object in the process of impact

孔隙率 反弹速度/(m∙s−1) 残余动能/mJ 加速度峰值/(km∙s−2) 动能吸收率/% 0.7 0.68 8 47 99 0.6 2.91 15 53 97 0.5 4.72 39 66 94 0.4 6.08 65 85 90 -

[1] ZHANG J X, QIN Q H, WANG T J. Compressive strengths and dynamic response of corrugated metal sandwich plates with unfilled and foam-filled sinusoidal plate cores [J]. Acta Mechanica, 2013, 224(4): 759–775. DOI: 10.1007/s00707-012-0770-5. [2] ZHANG J X, ZHOU R F, WANG M S, et al. Dynamic response of double-layer rectangular sandwich plates with metal foam cores subjected to blast loading [J]. International Journal of Impact Engineering, 2018, 122: 265–275. DOI: 10.1016/j.ijimpeng.2018.08.016. [3] ZHANG J X, YE Y, QIN Q H. On dynamic response of rectangular sandwich plates with fibre-metal laminate face-sheets under blast loading [J]. Thin-Walled Structures, 2019, 144: 106288. DOI: 10.1016/j.tws.2019.106288. [4] 郭亚周, 刘小川, 何思渊, 等. 不同弹形撞击下泡沫铝夹芯结构动力学性能研究 [J]. 兵工学报, 2019, 40(10): 2032–2041. DOI: 10.3969/j.issn.1000-1093.2019.10.008.GUO Y Z, LIU X C, HE S Y, et al. Research on dynamic properties of aluminum foam sandwich structure impacted by projectiles with different shapes [J]. Acta Armamentarii, 2019, 40(10): 2032–2041. DOI: 10.3969/j.issn.1000-1093.2019.10.008. [5] 张博一, 赵威, 王理, 等. 泡沫铝子弹高速撞击下铝基复合泡沫夹层板的动态响应 [J]. 爆炸与冲击, 2017, 37(4): 600–610. DOI: 10.11883/1001-1455(2017)04-0600-11.ZHANG B Y, ZHAO W, WANG L, et al. Dynamic response of aluminum matrix syntactic foams sandwich panel subjected to foamed aluminum projectile impact loading [J]. Explosion and Shock Waves, 2017, 37(4): 600–610. DOI: 10.11883/1001-1455(2017)04-0600-11. [6] 邓旭辉, 李亚斌. 双层泡沫铝夹芯板抗冲击性能数值研究 [J]. 铁道科学与工程学报, 2019, 16(10): 2603–2611. DOI: 10.19713/j.cnki.43-1423/u.2019.10.029.DENG X H, LI Y B. Numerical study on impact resistance of double-layer foam aluminum sandwich panels [J]. Journal of Railway Science and Engineering, 2019, 16(10): 2603–2611. DOI: 10.19713/j.cnki.43-1423/u.2019.10.029. [7] 张永康, 李玉龙, 汤忠斌, 等. 冰雹撞击下泡沫铝夹芯板的动态响应 [J]. 爆炸与冲击, 2018, 38(2): 373–380. DOI: 10.11883/bzycj-2016-0232.ZHANG Y K, LI Y L, TANG Z B, et al. Dynamic response of aluminum-foam-based sandwich panels under hailstone impact [J]. Explosion and Shock Waves, 2018, 38(2): 373–380. DOI: 10.11883/bzycj-2016-0232. [8] 夏志成, 张建亮, 周竞洋, 等. 泡沫铝夹芯板抗冲击性能分析 [J]. 工程力学, 2017, 34(10): 207–216. DOI: 10.6052/j.issn.1000-4750.2016.06.0494.XIA Z C, ZHANG J L, ZHOU J Y, et al. Analysis on impact resistance of aluminum foam sandwich panels [J]. Engineering Mechanics, 2017, 34(10): 207–216. DOI: 10.6052/j.issn.1000-4750.2016.06.0494. [9] CUI T N, ZHANG J H, LI K K, et al. Ballistic limit of sandwich plates with a metal foam core [J]. Journal of Applied Mechanics, 2022, 89(2): 021006. DOI: 10.1115/1.4052835. [10] 苏兴亚, 敬霖, 赵隆茂. 爆炸载荷下分层梯度泡沫铝夹芯板的失效模式与抗冲击性能 [J]. 爆炸与冲击, 2019, 39(6): 063103. DOI: 10.11883/bzycj-2018-0198.SU X Y, JING L, ZHAO L M. Failure modes and shock resistance of sandwich panels with layered-gradient aluminum foam cores under air-blast loading [J]. Explosion and Shock Waves, 2019, 39(6): 063103. DOI: 10.11883/bzycj-2018-0198. [11] 王涛, 余文力, 秦庆华, 等. 爆炸载荷下泡沫铝夹芯板变形与破坏模式的实验研究 [J]. 兵工学报, 2016, 37(8): 1456–1463. DOI: 10.3969/j.issn.1000-1093.2016.08.017.WANG T, YU W L, QIN Q H, et al. Experimental investigation into deformation and damage patterns of sandwich plates with aluminum foam core subjected to blast loading [J]. Acta Armamentarii, 2016, 37(8): 1456–1463. DOI: 10.3969/j.issn.1000-1093.2016.08.017. [12] SILLING S A. Reformulation of elasticity theory for discontinuities and long-range forces [J]. Journal of the Mechanics and Physics of Solids, 2000, 48(1): 175–209. DOI: 10.1016/S0022-5096(99)00029-0. [13] SILLING S A, ASKARI E. A meshfree method based on the peridynamic model of solid mechanics [J]. Computers & Structures, 2005, 83(17/18): 1526–1535. DOI: 10.1016/j.compstruc.2004.11.026. [14] SILLING S A, EPTON M, WECKNER O, et al. Peridynamic states and constitutive modeling [J]. Journal of Elasticity, 2007, 88(2): 151–184. DOI: 10.1007/s10659-007-9125-1. [15] 杨娜娜, 赵天佑, 陈志鹏, 等. 破片冲击作用下舰船复合材料结构损伤的近场动力学模拟 [J]. 爆炸与冲击, 2020, 40(2): 023302. DOI: 10.11883/bzycj-2019-0019.YANG N N, ZHAO T Y, CHEN Z P, et al. Peridynamic simulation of damage of ship composite structure under fragments impact [J]. Explosion and Shock Waves, 2020, 40(2): 023302. DOI: 10.11883/bzycj-2019-0019. [16] 刘宁, 胡梦凡, 周飞. 基于键基近场动力学理论的单裂纹圆孔板冲击破坏研究 [J]. 工程力学, 2020, 37(12): 9–17. DOI: 10.6052/j.issn.1000-4750.2020.02.0076.LIU N, HU M F, ZHOU F. The impacted damage study of a single cleavage drilled compression specimen based on bond-based peridynamics [J]. Engineering Mechanics, 2020, 37(12): 9–17. DOI: 10.6052/j.issn.1000-4750.2020.02.0076. [17] 熊伟鹏, 王超, 傅江妍, 等. 冰球冲击试验的近场动力学方法数值模拟 [J]. 振动与冲击, 2020, 39(7): 148–155. DOI: 10.13465/j.cnki.jvs.2020.07.021.XIONG W P, WANG C, FU J Y, et al. Numerical simulation of ice sphere impact test by peridynamics method [J]. Journal of Vibration and Shock, 2020, 39(7): 148–155. DOI: 10.13465/j.cnki.jvs.2020.07.021. [18] MADENCI E, OTERKUS S. Ordinary state-based peridynamics for plastic deformation according to von Mises yield criteria with isotropic hardening [J]. Journal of the Mechanics and Physics of Solids, 2016, 86: 192–219. DOI: 10.1016/j.jmps.2015.09.016. -

下载:

下载: