| [1] |

COURTNEY A C, COURTNEY M W. A thoracic mechanism of mild traumatic brain injury due to blast pressure waves [J]. Medical Hypotheses, 2009, 72(1): 76–83. DOI: 10.1016/j.mehy.2008.08.015.

|

| [2] |

ROSENFELD J V, MCFARLANE A C, BRAGGE P, et al. Blast-related traumatic brain injury [J]. The Lancet Neurology, 2013, 12(9): 882–893. DOI: 10.1016/S1474-4422(13)70161-3.

|

| [3] |

TANIELIAN T, JAYCOX L H, SCHELL T L, et al. Invisible wounds of war [R]. Santa Monica: RAND, 2008.

|

| [4] |

LIU Y B, LU Y T, SHAO Y, et al. Mechanism of the traumatic brain injury induced by blast wave using the energy assessment method [J]. Medical Engineering & Physics, 2022, 101: 103767. DOI: 10.1016/j.medengphy.2022.103767.

|

| [5] |

栗志杰, 由小川, 柳占立, 等. 爆炸冲击波作用下颅脑损伤机理的数值模拟研究 [J]. 爆炸与冲击, 2020, 40(1): 015901. DOI: 10.11883/bzycj-2018-0348.LI Z J, YOU X C, LIU Z L, et al. Numerical simulation of the mechanism of traumatic brain injury induced by blast shock waves [J]. Explosion and Shock Waves, 2020, 40(1): 015901. DOI: 10.11883/bzycj-2018-0348.

|

| [6] |

ARAVIND A, KOSTY J, CHANDRA N, et al. Blast exposure predisposes the brain to increased neurological deficits in a model of blast plus blunt traumatic brain injury [J]. Experimental Neurology, 2020, 332: 113378. DOI: 10.1016/j.expneurol.2020.113378.

|

| [7] |

YU X C, AZOR A, SHARP D J, et al. Mechanisms of tensile failure of cerebrospinal fluid in blast traumatic brain injury [J]. Extreme Mechanics Letters, 2020, 38: 100739. DOI: 10.1016/j.eml.2020.100739.

|

| [8] |

MA Y J, ZHANGY C, CAI S S, et al. Flexible hybrid electronics for digital healthcare [J]. Advanced Materials, 2020, 32(15): 1902062. DOI: 10.1002/adma.201902062.

|

| [9] |

GUO R, ZHANG H L, CAO S L, et al. A self-powered stretchable sensor fabricated by serpentine PVDF film for multiple dynamic monitoring [J]. Materials & Design, 2019, 182: 108025. DOI: 10.1016/j.matdes.2019.108025.

|

| [10] |

WANG G, LIU T, SUN X C, et al. Flexible pressure sensor based on PVDF nanofiber [J]. Sensors and Actuators A: Physical, 2018, 280: 319–325. DOI: 10.1016/j.sna.2018.07.057.

|

| [11] |

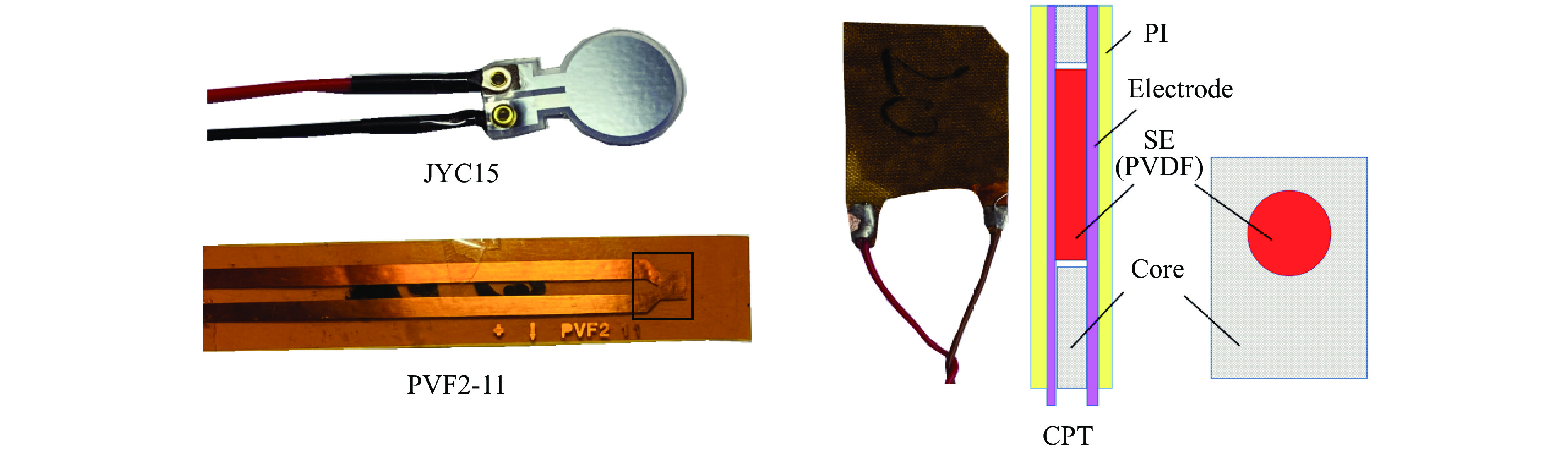

柴栋梁, 王文廉. 柔性传感冲击波瞬态压力测试方法 [J]. 中国测试, 2018, 44(12): 91–95. DOI: 10.11857/j.issn.1674-5124.2018.12.016.CHAI D L, WANG W L. Test method of transient pressure of flexible sensing shock wave [J]. China Measurement & Testing, 2018, 44(12): 91–95. DOI: 10.11857/j.issn.1674-5124.2018.12.016.

|

| [12] |

WANG Y C, HUANG C H, LEE Y C, et al. Development of a PVDF sensor array for measurement of the impulsive pressure generated by cavitation bubble collapse [J]. Experiments in Fluids, 2006, 41(3): 365–373. DOI: 10.1007/s00348-006-0135-8.

|

| [13] |

范志强, 马宏昊, 沈兆武, 等. PVDF压力计在结构表面爆炸压力测量中的应用技术研究 [J]. 兵工学报, 2014, 35(S2): 27–32.FAN Z Q, MA H H, SHEN Z W, et al. Investigation on application of PVDF gauges in blast pressure measurement on structure surfaces [J]. Acta Armamentarii, 2014, 35(S2): 27–32.

|

| [14] |

吴建梁. 受预张力薄膜的轴对称大挠度问题 [D]. 重庆: 重庆大学, 2009.WU J L. Axial symmetrical large deflection of pre-stretched membranes [D]. Chongqing: Chongqing University, 2009.

|

下载:

下载: