Effects of vent burst pressure on explosion characteristics of premixed hydrogen-air gases

-

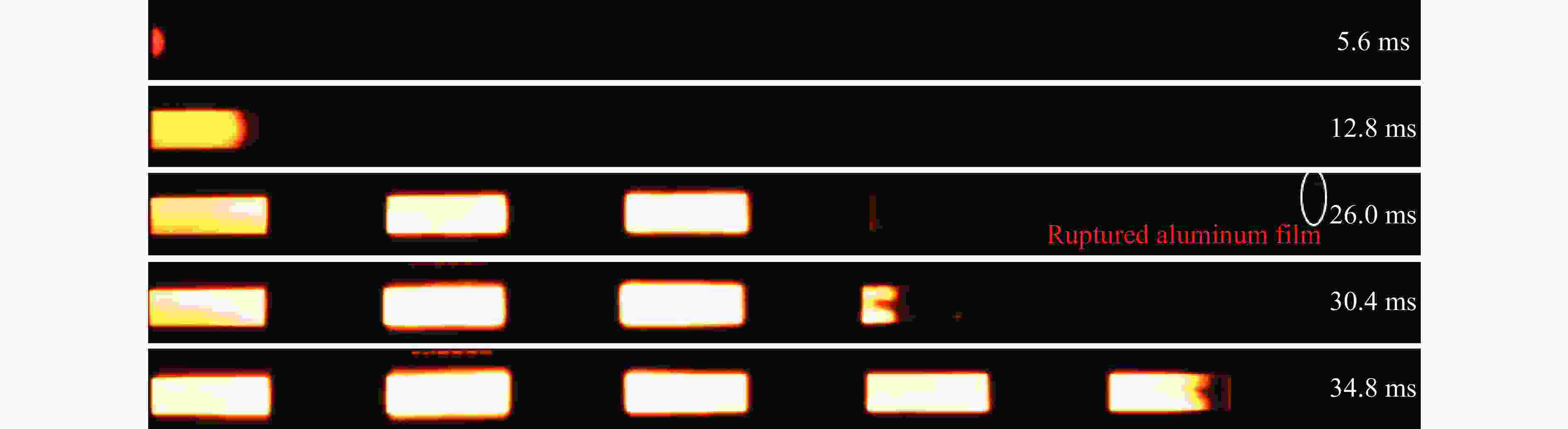

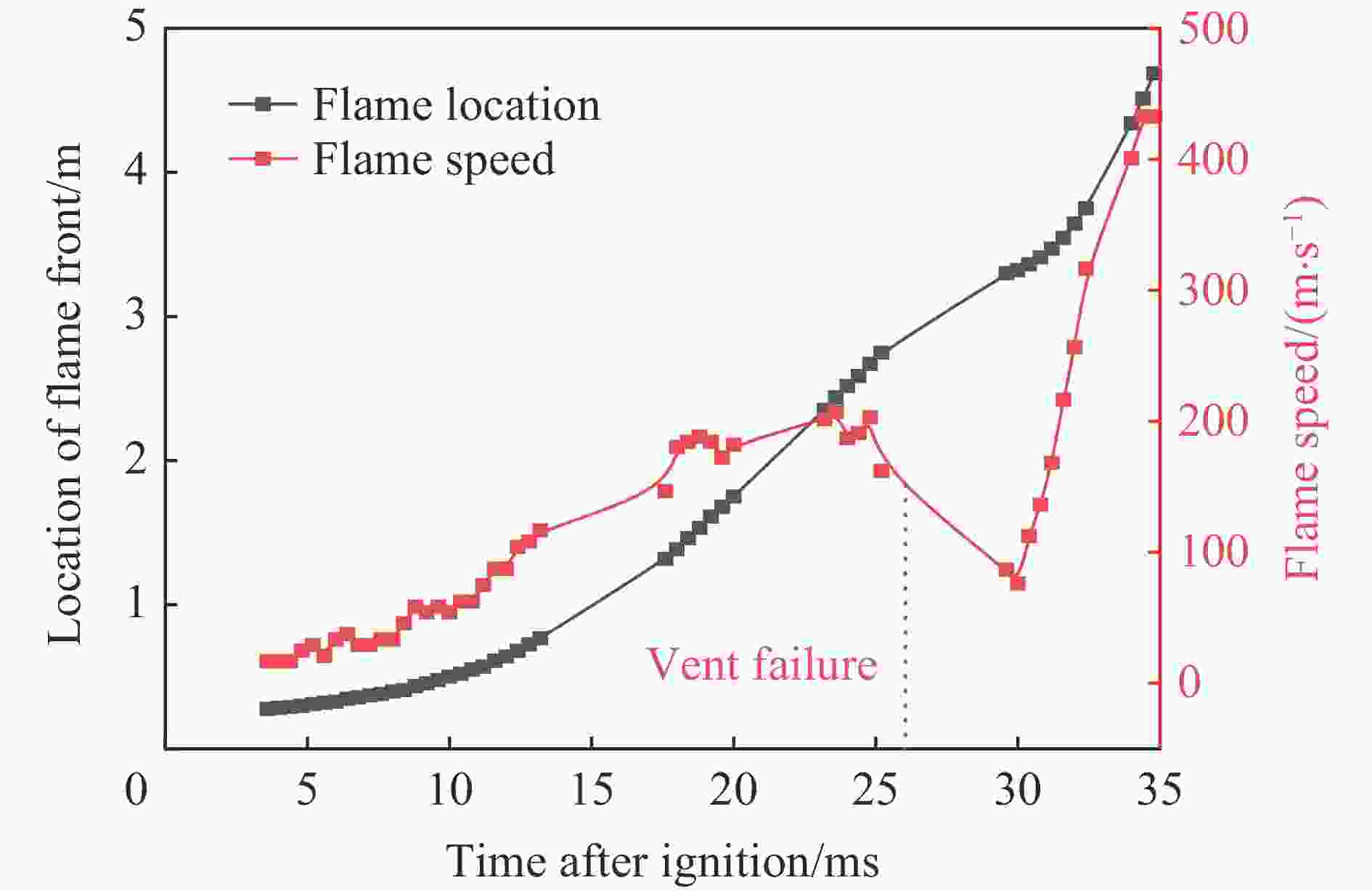

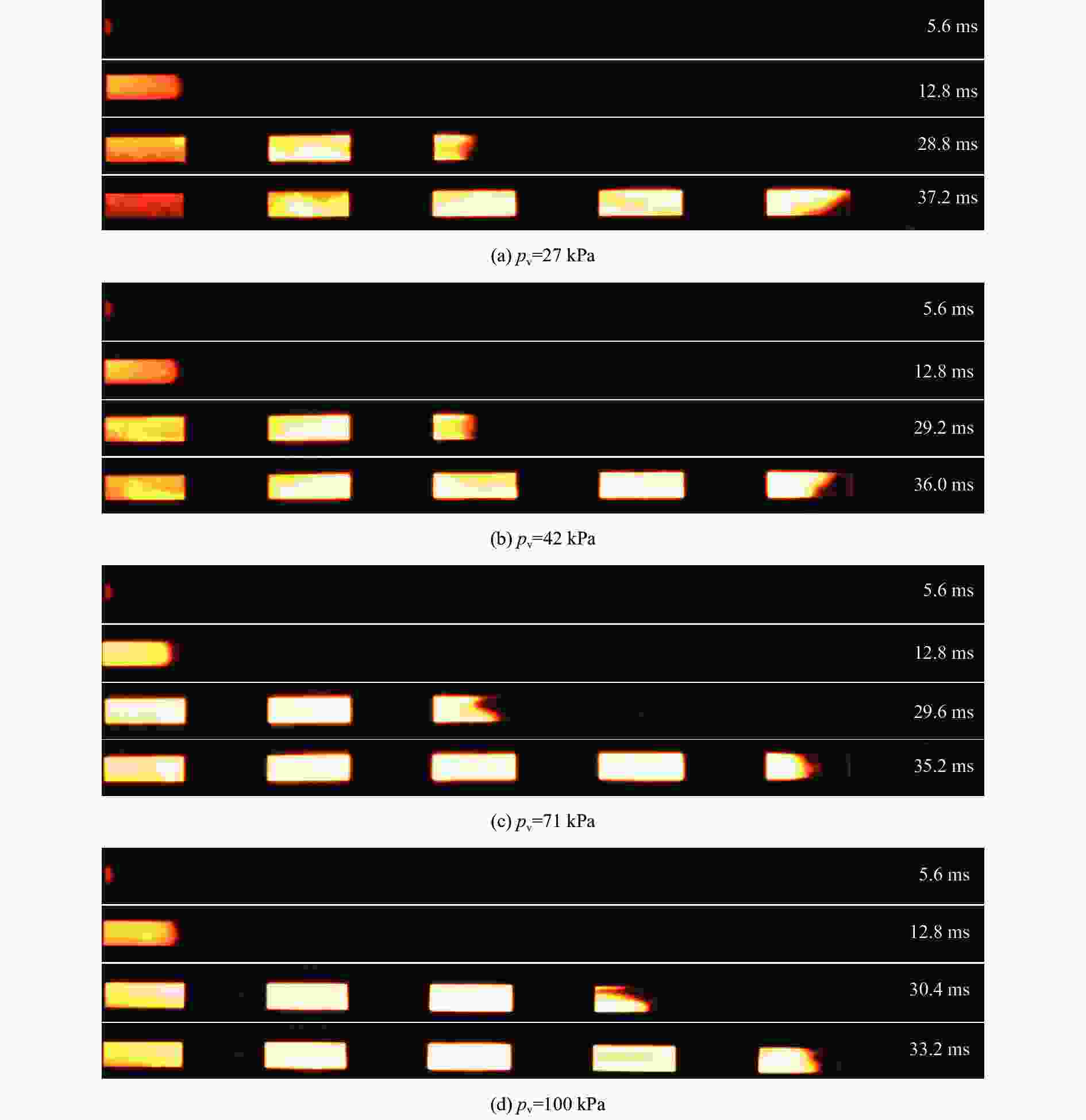

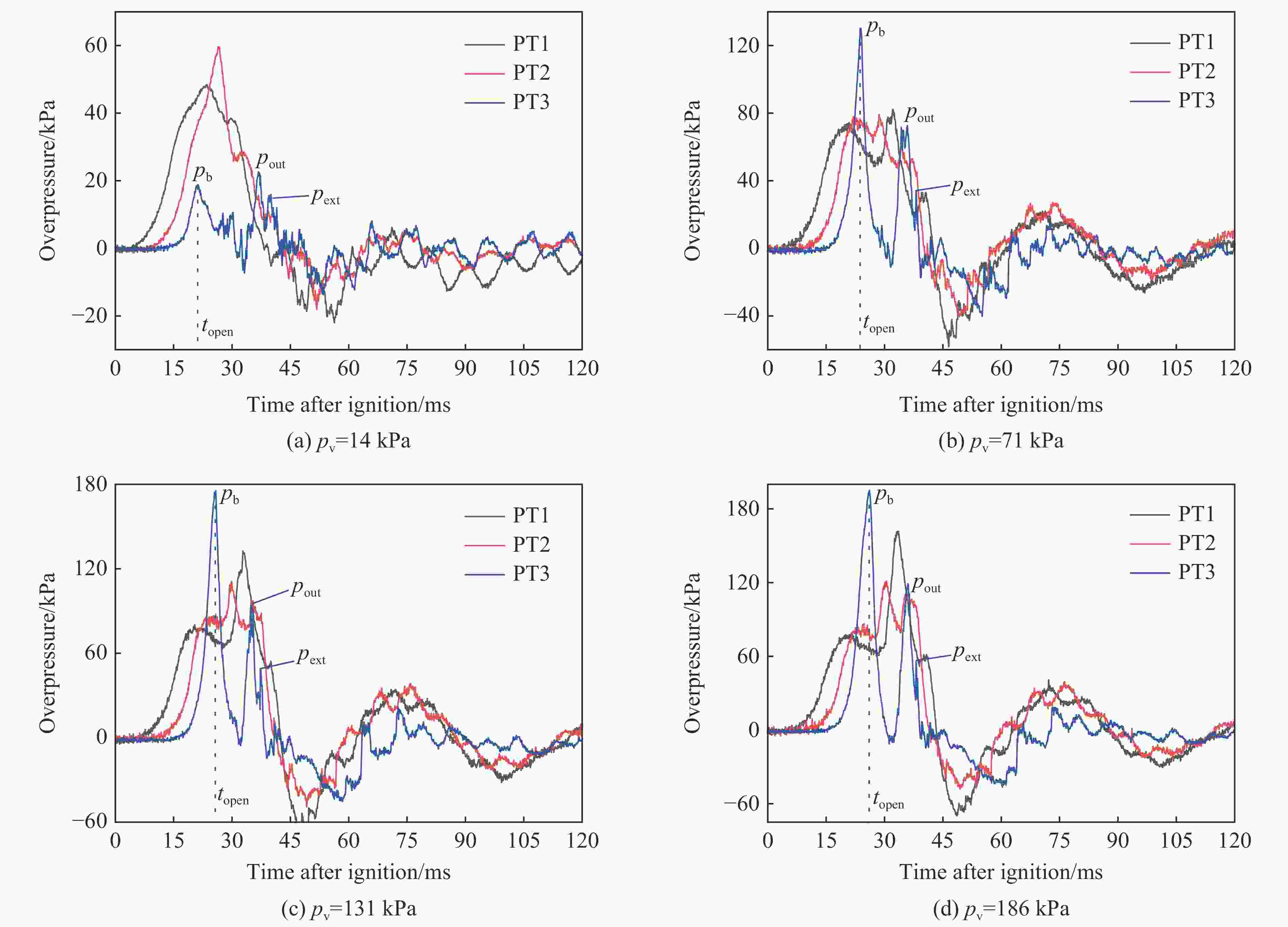

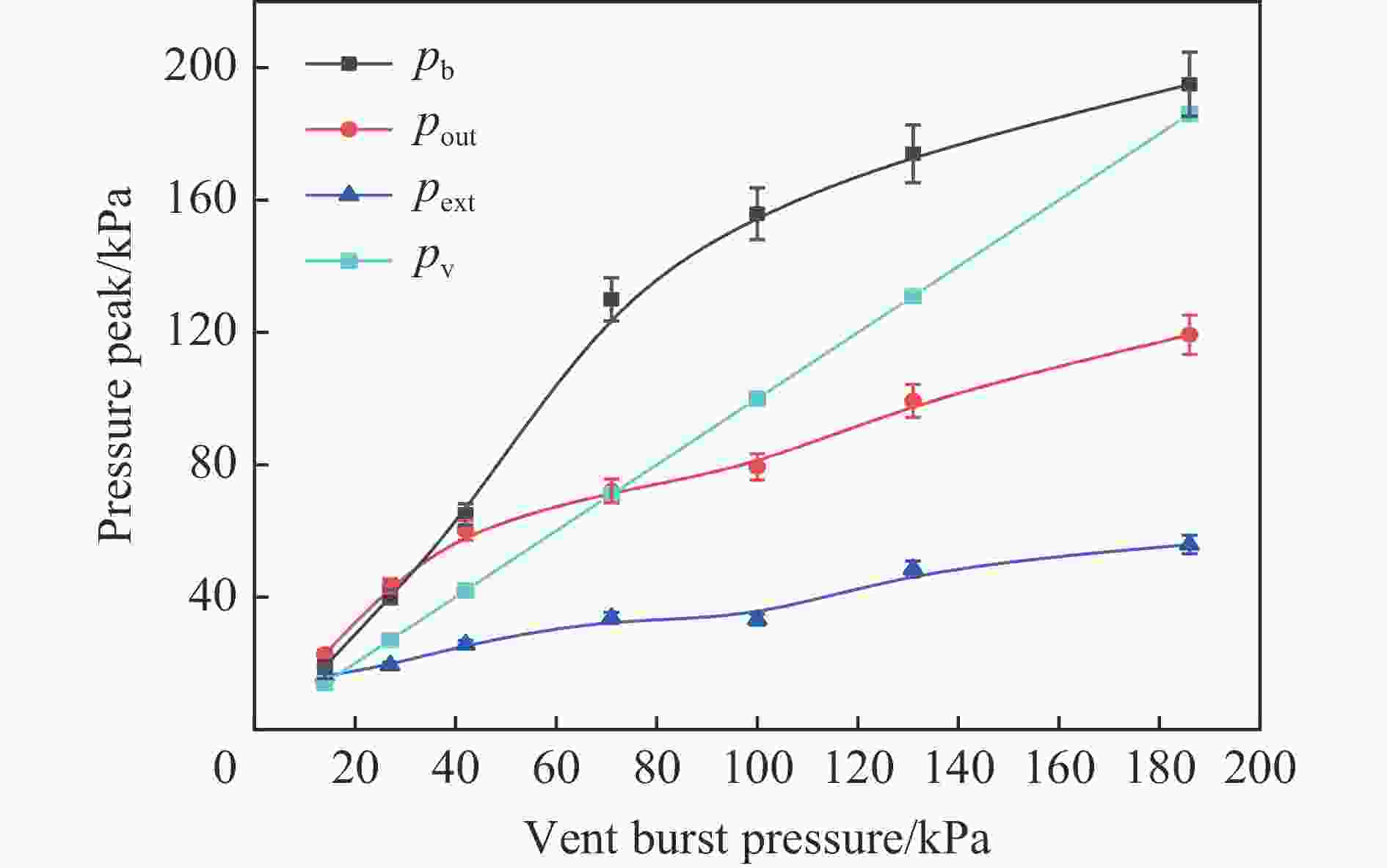

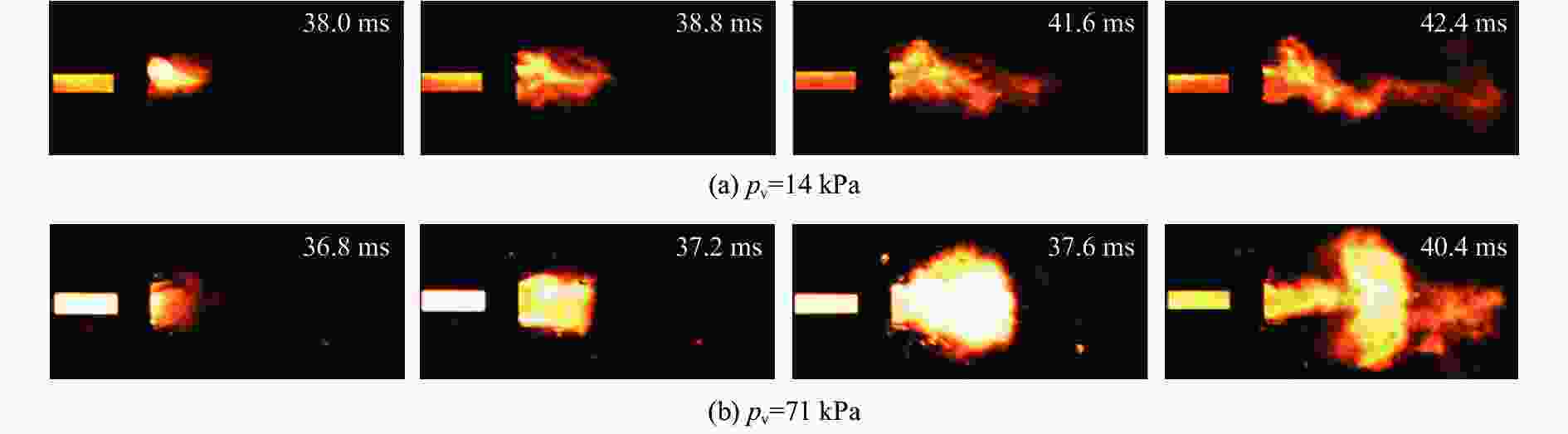

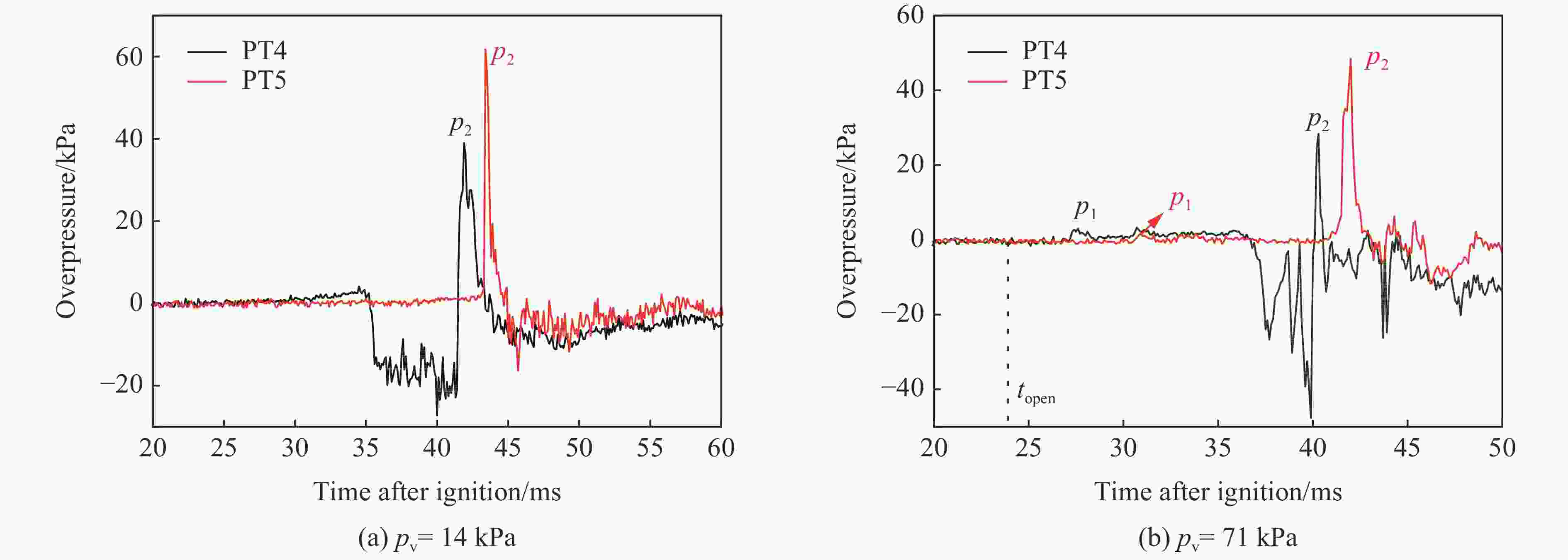

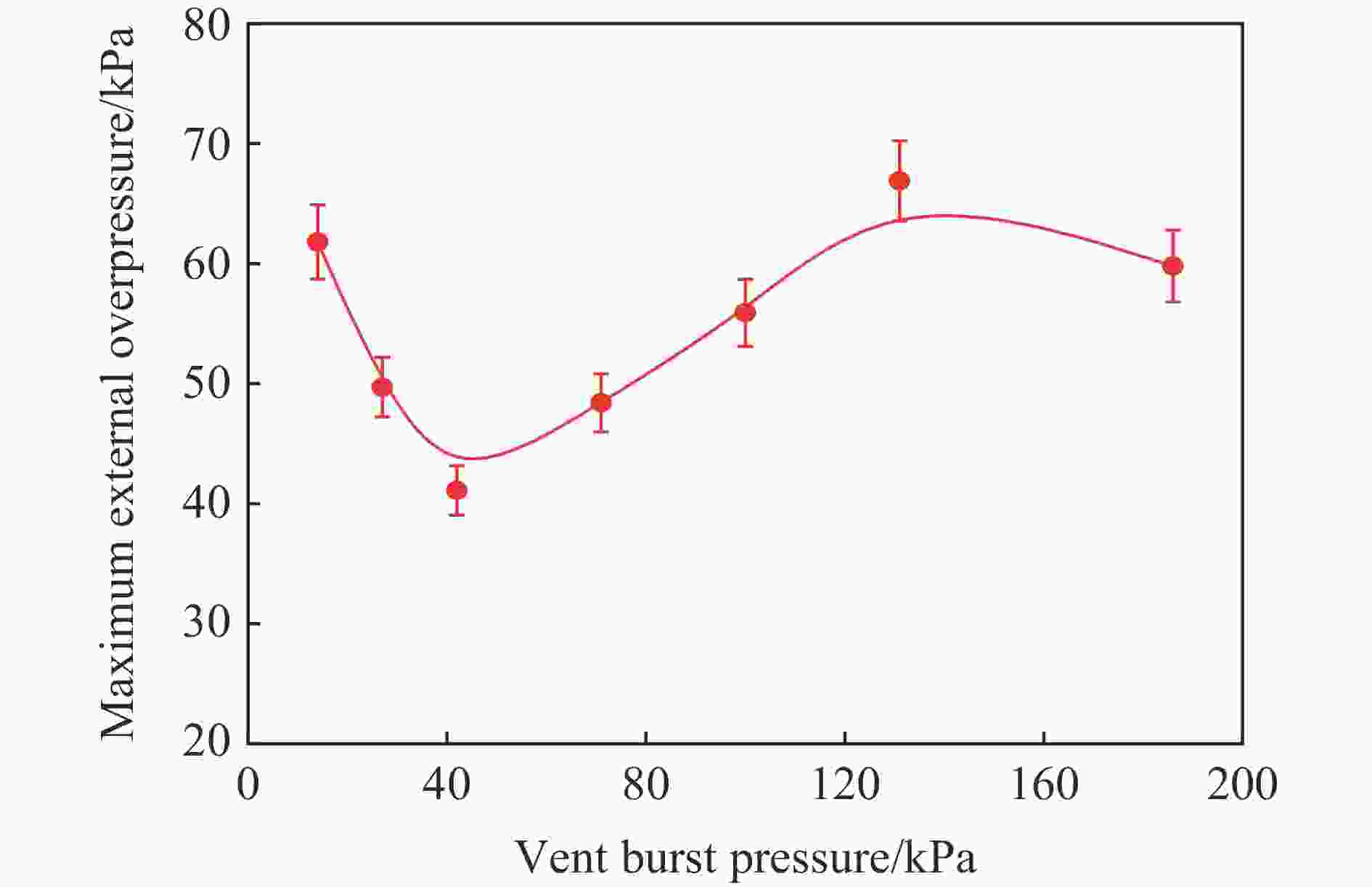

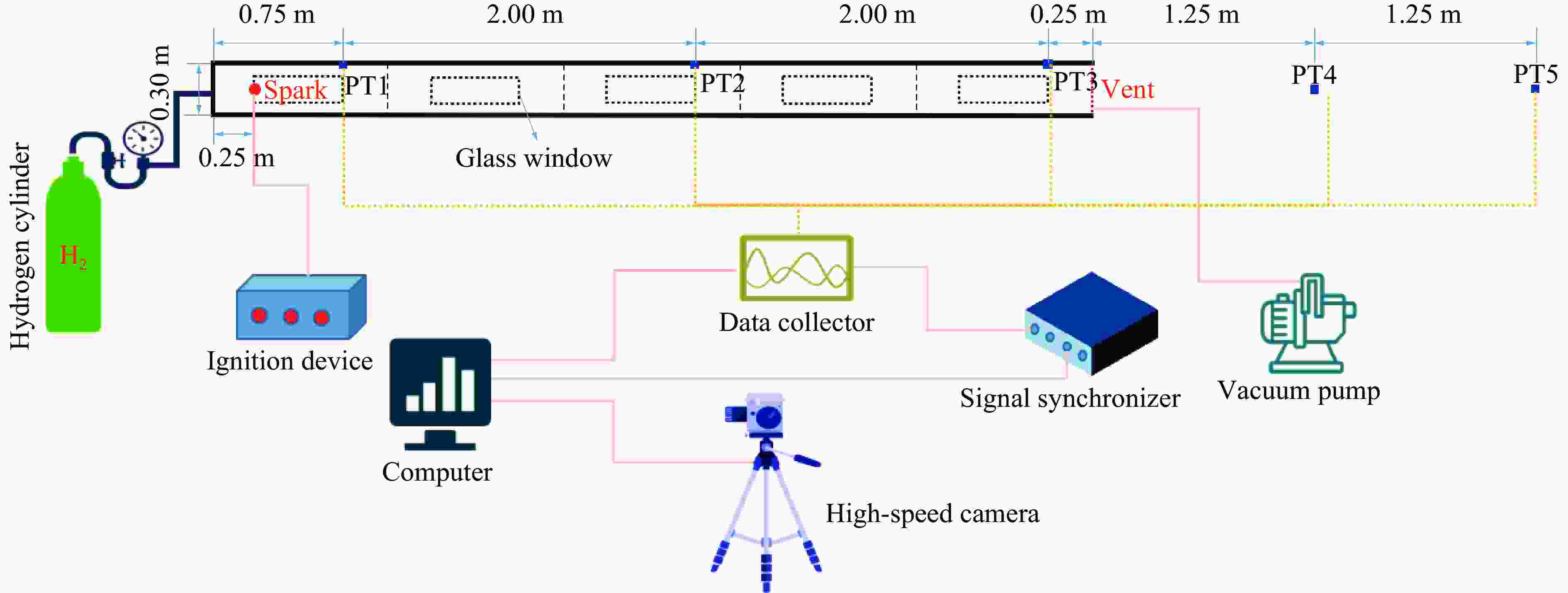

摘要: 利用自主设计的5.00 m长矩形管道,对氢气体积分数为30%的氢气-空气预混气体进行了不同破膜压力(pv)下的系列燃爆实验,重点研究了pv对管道内外火焰传播行为及爆炸超压的影响。实验结果表明:管道内的火焰传播行为受pv影响显著。在靠近泄爆口的压力传感器所监测的压力-时间曲线上,可以观察到3个压力峰值(pb、pout、pext),分别对应于铝膜破裂、燃烧混合物泄放以及外部爆炸,大多数情况下,pb为最大压力峰值。管道内部最大超压随着pv升高而增大,但最大内部超压出现的位置受pv的影响。管道外部火焰传播行为与pv有关,但不同pv下外部火焰的最大长度无明显差异。最大外部超压与pv之间呈现非单调变化规律。Abstract: By using a self-designed 5.00-m-long duct with a cross-section of 0.30 m × 0.30 m, a seris of experiments were performed on premixed hydrogen-air gases in which volume fraction of hydrogen was 30%. And the effects of vent burst pressure (pv) on the flame propagation and pressure-time histories in the duct were experimentally iveatigated. The explosion flames were recorded by a high-speed camera at a frequency of 2.5 kHz. Five piezoelectric pressure transducers were employed to record the internal and external overpressure. The duct had been evacuated using a vacuum pump before the experiment, and the premixed hydrogen-air gases with volume fraction of 30% was prepared according to Dalton’s law of partial pressure. The variation of the vent burst pressure was achieved by changing the thickness of the aluminum foil which was used as vent cover. The results show that the first three stages of the flame structure in the duct are hemispherical, finger-shaped and tulip flame, respectively. pv has a significant effect on the structure of tulip flame and its subsequent development. Three pressure peaks (pb, pout, pext) can be distinguished from the pressure-time histories monitored by the pressure transducer near the vent, corresponding to three different generation mechanisms: burst of the aluminum film, venting of burned mixtures, and the external explosion, respectively. The three pressure peaks increase with an increase in pv. pb is the dominant pressure peak in most cases. The maximum internal overpressure increases as pv increases, and the position where the maximum internal overpressure was measured depended on pv. The maximum internal overpressure was obtained at the center of the duct (PT2) when pv≤42 kPa, but near the open end of the duct (PT3) if pv>42 kPa. When the flame reached the vent, it ejected from the vent and then ignited the external combustible cloud. Therefore, the external explosion is triggered. pv significantly affects the flame evolution outside the duct, but there is no significant difference in the maximum length of the external flame at various pv. A non-monotonic trend between the maximum external overpressure and pv was observed.

-

Key words:

- hydrogen /

- vent burst pressure /

- flame propagation /

- explosion overpressure /

- external explosion

-

表 1 不同厚度铝膜的静态破膜压力

Table 1. Static vent burst pressure for various thicknesses of aluminum film

铝膜厚度/mm 静态破膜压力1/kPa 静态破膜压力2/kPa 平均值/kPa 0.025 13 14 14 0.050 27 27 27 0.075 41 43 42 0.125 68 73 71 0.175 97 102 100 0.225 128 134 131 0.325 182 190 186 -

[1] 曹勇, 郭进, 胡坤伦, 等. 点火位置对氢气-空气预混气体泄爆过程的影响 [J]. 爆炸与冲击, 2016, 36(6): 847–852. DOI: 10.11883/1001-1455(2016)06-0847-06.CAO Y, GUO J, HU K L, et al. Effect of ignition locations on vented explosion of premixed hydrogen-air mixtures [J]. Explosion and Shock Waves, 2016, 36(6): 847–852. DOI: 10.11883/1001-1455(2016)06-0847-06. [2] XIAO H H, WANG Q S, HE X C, et al. Experimental study on the behaviors and shape changes of premixed hydrogen-air flames propagation in horizontal duct [J]. International Journal of Hydrogen Energy, 2011, 36(10): 6325–6336. DOI: 10.1016/j.ijhydene.2011.02.049. [3] 程关兵, 王国大, 黄燕晓. 氢气爆燃转爆轰特性试验研究 [J]. 中国安全科学学报, 2016, 26(12): 64–68. DOI: 10.16265/j.cnki.issn1003-3033.2016.12.012.CHENG G B, WANG G D, HUANG Y X. Experimental study on characteristics of hydrogen deflagration to detonation transition [J]. China Safety Science Journal, 2016, 26(12): 64–68. DOI: 10.16265/j.cnki.issn1003-3033.2016.12.012. [4] 郝腾腾, 王昌建, 颜王吉, 等. 氢气泄爆作用下结构动力响应特性研究 [J]. 爆炸与冲击, 2020, 40(6): 065401. DOI: 10.11883/bzycj-2019-0412.HAO T T, WANG C J, YAN W J, et al. Structural dynamical characteristics induced by vented hydrogen explosion [J]. Explosion and Shock Waves, 2020, 40(6): 065401. DOI: 10.11883/bzycj-2019-0412. [5] 张庆武, 蒋军成, 喻源, 等. 泄爆导管对球形容器内气体爆炸泄放过程影响的试验 [J]. 安全与环境学报, 2015, 15(2): 51–54. DOI: 10.13637/j.issn.1009-6094.2015.02.011.ZHANG Q W, JIANG J C, YU Y, et al. Experimental study over the effect of the relief duct on the venting of gas explosion in a spherical vessel [J]. Journal of Safety and Environment, 2015, 15(2): 51–54. DOI: 10.13637/j.issn.1009-6094.2015.02.011. [6] GUO J, SUN X X, RUI S C, et al. Effect of ignition position on vented hydrogen-air explosions [J]. International Journal of Hydrogen Energy, 2015, 40(45): 15780–15788. DOI: 10.1016/j.ijhydene.2015.09.038. [7] CHOW S K, CLEAVER R P, FAIRWEATHER M, et al. An experimental study of vented explosions in a 3∶1 aspect ratio cylindrical vessel [J]. Process Safety Environmental Protection, 2000, 78(6): 425–433. DOI: 10.1205/095758200530970. [8] KASMANI R M, ANDREWS G E, PHYLAKTOU H N, et al. Influence of static burst pressure and ignition position on duct-vented gas explosions [C] // Proceedings of the 5th International Seminar on Fire and Explosion Hazards. Edinburgh, England: 2007: 254–264. [9] BAO Q, FANG Q, ZHANG Y D, et al. Effects of gas concentration and venting pressure on overpressure transients during vented explosion of methane-air mixtures [J]. Fuel, 2016, 175: 40–48. DOI: 10.1016/j.fuel.2016.01.084. [10] 文虎, 高慧慧, 王秋红, 等. 泄爆口强度对管内天然气爆炸流场的影响仿真 [J]. 天然气工业, 2019, 39(8): 126–136. DOI: 10.3787/j.issn.1000-0976.2019.08.016.WEN H, GAO H H, WANG Q H, et al. A simulation study on the influence of vent port strength on the natural gas explosion flow field in line pipes [J]. Natural Gas Industry, 2019, 39(8): 126–136. DOI: 10.3787/j.issn.1000-0976.2019.08.016. [11] DOU Z G, ZHENG L G, ZHENG K, et al. Effect of film thickness and methane fraction on explosion characteristics of biogas/air mixture in a duct [J]. Process Safety and Environmental Protection, 2020, 139: 26–35. DOI: 10.1016/j.psep.2020.04.006. [12] RUI S C, LI Q, GUO J, et al. Experimental and numerical study on the effect of low vent burst pressure on vented methane-air deflagrations [J]. Process Safety and Environmental Protection, 2021, 146: 35–42. DOI: 10.1016/j.psep.2020.08.028. [13] CAO Y, GUO J, HU K L, et al. Effect of ignition location on external explosion in hydrogen-air explosion venting [J]. International Journal of Hydrogen Energy, 2017, 42(15): 10547–10554. DOI: 10.1016/j.ijhydene.2017.01.09. [14] RUI S C, GUO J, LI G, et al. The effect of vent burst pressure on a vented hydrogen-air deflagration in a 1 m3 vessel [J]. International Journal of Hydrogen Energy, 2018, 43(45): 21169–21176. DOI: 10.1016/j.ijhydene.2018.09.124. [15] ZHANG S, TANG Z S, LI J L, et al. Effects of equivalence ratio, thickness of rupture membrane and vent area on vented hydrogen-air deflagrations in an end-vented duct with an obstacle [J]. International Journal of Hydrogen Energy, 2019, 44(47): 26100–26108. DOI: 10.1016/j.ijhydene.2019.08.057. [16] Spanish Institute of Standardization. Gas explosion venting protective systems: UNE-EN 14994-2007 [S]. Brussels, Belgium: European Committee for Standardization, 2007. [17] Institute National Fire Protection Association. Standard on explosion protection by deflagration venting: NFPA 68 ERTA 1-2017 [S]. USA: American National Standards, 2017. [18] DAHOE A E. Laminar burning velocities of hydrogen-air mixtures from closed vessel gas explosions [J]. Journal of Loss Prevention in the Process Industries, 2005, 18(3): 152–166. DOI: 10.1016/j.jlp.2005.03.007. [19] FERRARA G, WILLACY S K, PHYLAKTOU H N, et al. Venting of gas explosion through relief ducts: interaction between internal and external explosions [J]. Journal of Hazardous Materials, 2008, 155(1): 358–368. DOI: 10.1016/j.jhazmat.2007.11.077. [20] 李艳超, 毕明树, 高伟. 耦合火焰自加速传播的氢气云爆炸超压预测 [J]. 爆炸与冲击, 2021, 41(7): 072101. DOI: 10.11883/bzycj-2019-0004.LI Y C, BI M S, GAO W. Theoretical prediction of hydrogen cloud explosion overpressure considering self-accelerating flame propagation [J]. Explosion and Shock Waves, 2021, 41(7): 072101. DOI: 10.11883/bzycj-2019-0004. [21] JIANG X, FAN B, YE J, et al. Experimental investigations on the external pressure during venting [J]. Journal of Loss Prevention in the Process Industries, 2005, 18(1): 21–26. DOI: 10.1016/j.jlp.2004.09.002. [22] GUO J, WANG C J, LIU X Y. Experimental study on duct-vented explosion of hydrogen-air mixtures in a wide range of equivalence ratio [J]. Industrial and Engineering Chemistry Research, 2016, 55(35): 9518–9523. DOI: 10.1021/acs.iecr.6b02029. [23] SUN X X, LU S X. On the mechanisms of flame propagation in methane-air mixtures with concentration gradient [J]. Energy, 2020, 202: 117782. DOI: 10.1016/j.energy.2020.117782. [24] 肖华华. 管道中氢-空气预混火焰传播动力学实验与数值模拟研究 [D]. 合肥: 中国科学技术大学, 2013.XIAO H H. Experimental and numerical study of dynamics of premixed hydrogen-air flame propagating in ducts [D] Hefei, Anhui, China: University of Science and Technology of China, 2013. [25] COOPER M G, FAIRWEATHER M, TITE J P. On the mechanisms of pressure generation in vented explosions [J]. Combustion and Flame, 1986, 65(1): 1–14. DOI: 10.1016/0010-2180(86)90067-2. [26] 王亚磊, 郑立刚, 于水军, 等. 约束端面对管内甲烷爆炸特性的影响 [J]. 爆炸与冲击, 2019, 39(9): 139–148. DOI: 10.11883/bzycj-2018-0249.WANG Y L, ZHENG L G, YU S J, et al. Effect of vented end faces on characteristics of methane explosion in duct [J]. Explosion and Shock Waves, 2019, 39(9): 139–148. DOI: 10.11883/bzycj-2018-0249. [27] GUO J, LI Q, CHEN D D, et al. Effect of burst pressure on vented hydrogen-air explosion in a cylindrical vessel [J]. International Journal of Hydrogen Energy, 2015, 40(19): 6478–6486. DOI: 10.1016/j.ijhydene.2015.03.059. [28] TOMLIN G, JOHNSON D M, CRONIN P, et al. The effect of vent size and congestion in large-scale vented natural gas [J]. Journal of Loss Prevention in the Process Industries, 2015, 35: 169–181. DOI: 10.1016/j.jlp.2015.04.014. [29] KUZNETSOV M, FRIEDRICH A, STERN G, et al. Medium-scale experiments on vented hydrogen deflagration [J]. Journal of Loss Prevention in the Process Industries, 2015, 36: 416–428. DOI: 10.1016/j.jlp.2015.04.013. [30] RUI S C, WANG C J, LUO X J, et al. Experimental study on the effects of ignition location and vent burst pressure on vented hydrogen-air deflagrations in a cubic vessel [J]. Fuel, 2020, 278(15): 118342. DOI: 10.1016/j.fuel.2020.118342. [31] FAKANDU B M, ANDREWS G E, PHYLAKTOU H N. Vent burst pressure effects on vented gas explosion reduced pressure [J]. Journal of Loss Prevention in the Process Industries, 2015, 36: 429–438. DOI: 10.1016/j.jlp.2015.02.005. [32] 李静野, 蒋新生, 李进, 等. 长径比对管道油气爆炸特性与火焰传播规律影响研究 [J]. 中国安全生产科学技术, 2020, 16(8): 88–94. DOI: 10.11731/jissn.1673-193x.2020.08.014.LI J Y, JIANG X S, LI J, et al. Study on influence of length-diameter ratio on explosion characteristics and flame propagation laws of gasoline-air mixture in pipelin [J]. Journal of Safety Science and Technology, 2020, 16(8): 88–94. DOI: 10.11731/jissn.1673-193x.2020.08.014. [33] ZHOU N, NI P F, LI X, et al. Experimental study and numerical simulation of the influence of vent conditions on hydrogen explosion characteristics [J]. Energy Sources, Part A: Recovery, Utilization and Environmental Effects, 2021(11): 1–16. DOI: 10.1080/15567036.2021.1898494. [34] ZHENG L G, DOU Z G, DU D P, et al. Study on explosion characteristics of premixed hydrogen/biogas/air mixture in a duct [J]. International journal of Hydrogen Energy, 2019, 44(49): 27159–27173. DOI: 10.1016/j.ijhydene.2019.08.156. [35] 杜扬, 王世茂, 袁广强, 等. 含弱约束端面短管道油气爆炸特性实验研究 [J]. 爆炸与冲击, 2018, 38(2): 465–472. DOI: 10.11883/bzycj-2015-0242.DU Y, WANG S M, YUAN G Q, et al. Experimental study of fuel-air mixture explosion characteristics in the short pipe containing weakly confined face at the end [J]. Explosion and Shock Waves, 2018, 38(2): 465–472. DOI: 10.11883/bzycj-2015-0242. [36] 罗鑫蛟. 管道内贫氢泄爆超压特性及外部爆炸机理研究 [D]. 合肥: 合肥工业大学, 2021.LUO X J. Study on overpressure characteristics and external explosion mechanism of vented lean hydrogen explosion in pipeline [D]. Hefei, Anhui, China: Hefei University of Technology, 2021. -

下载:

下载: