Dynamic compressive mechanical properties and constitutive models of flexible polyurethane foam

-

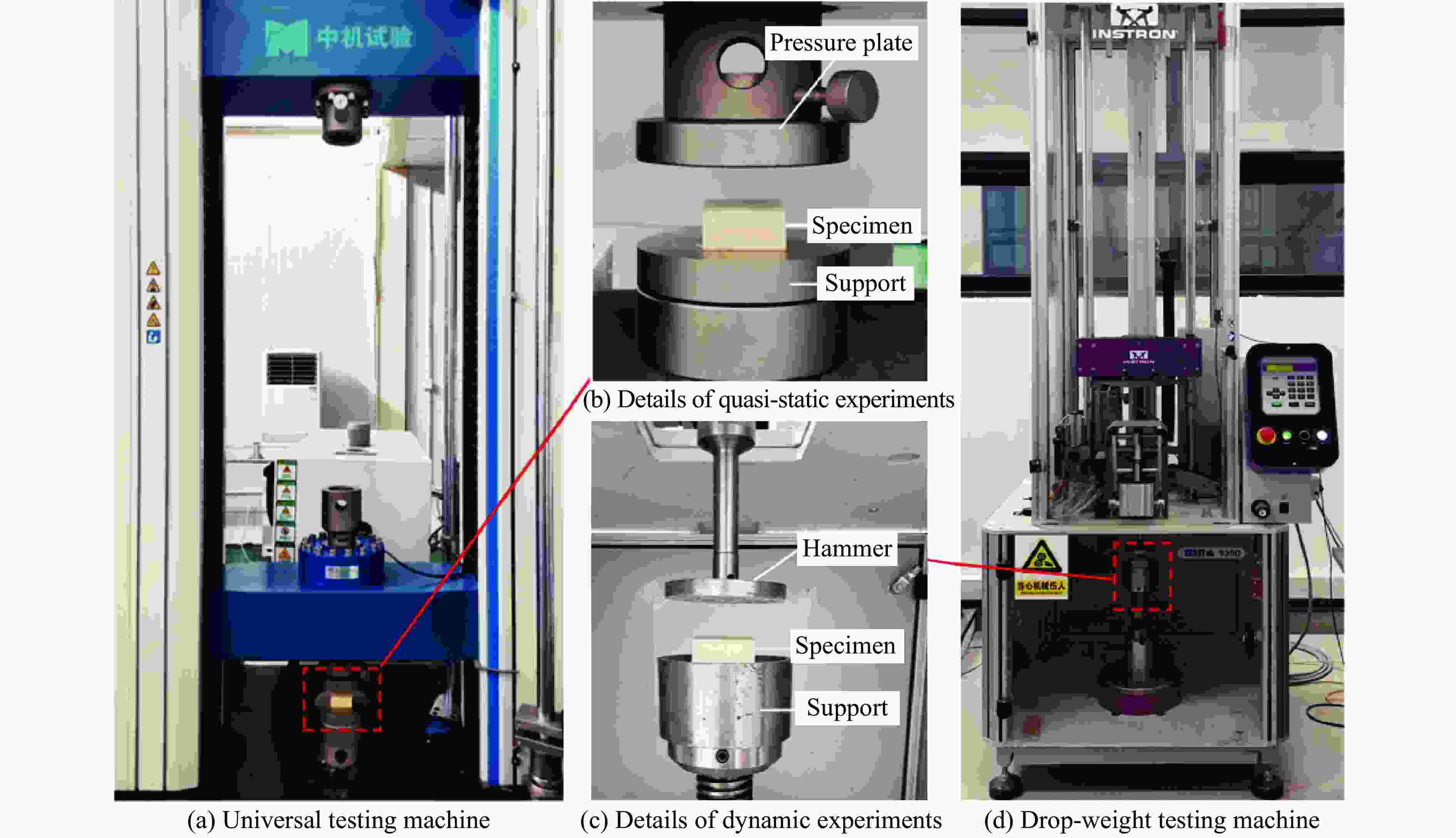

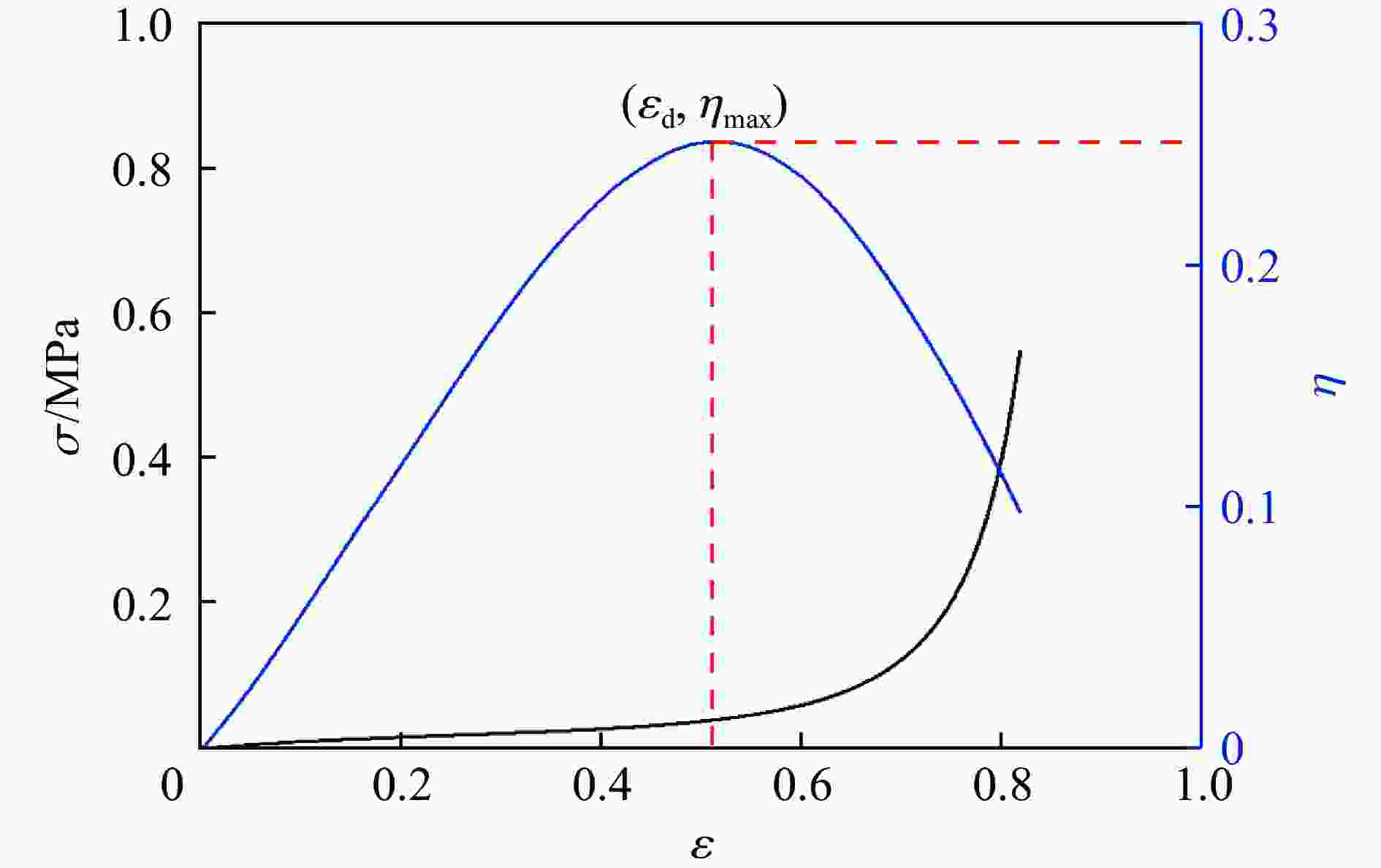

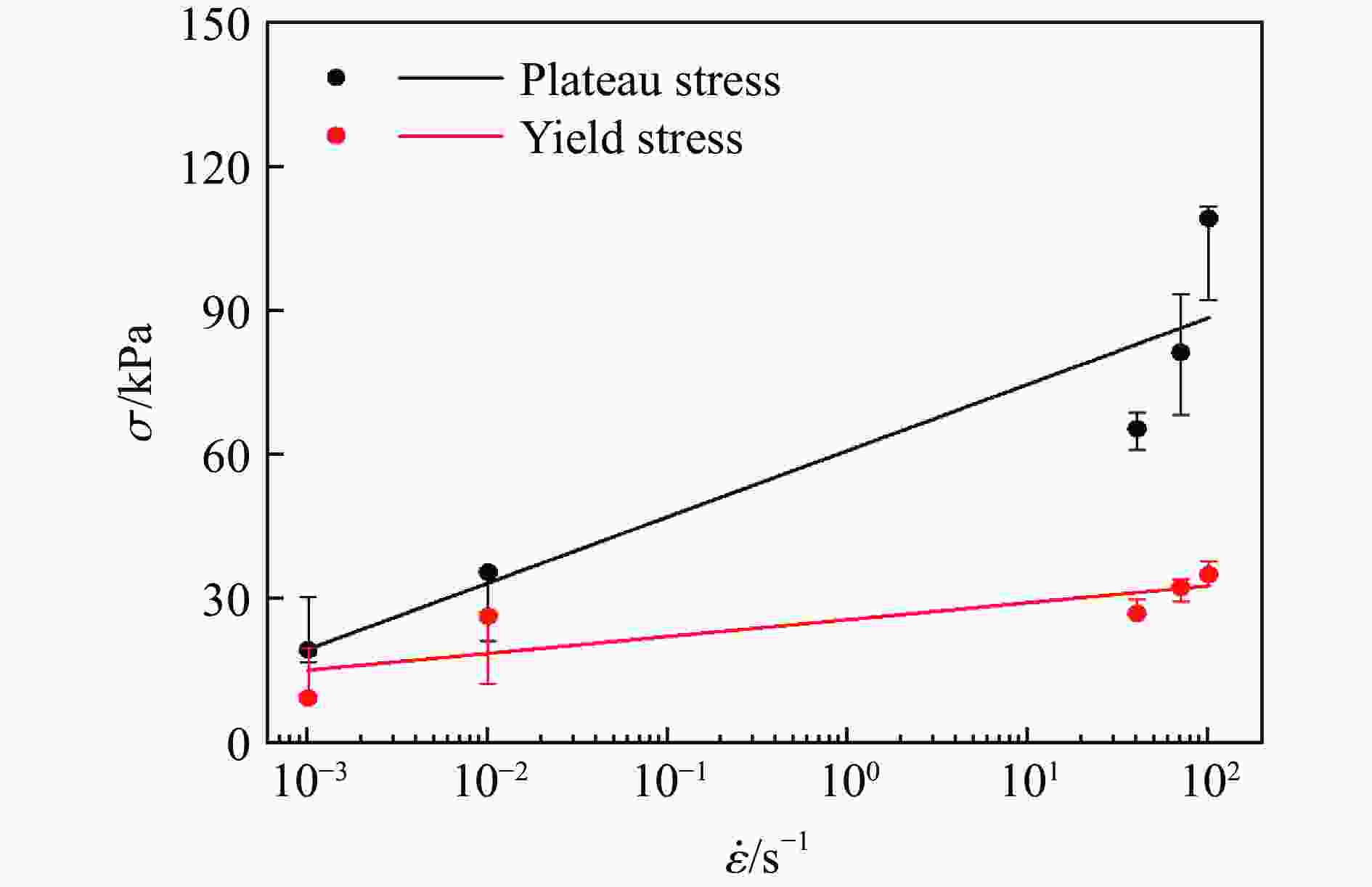

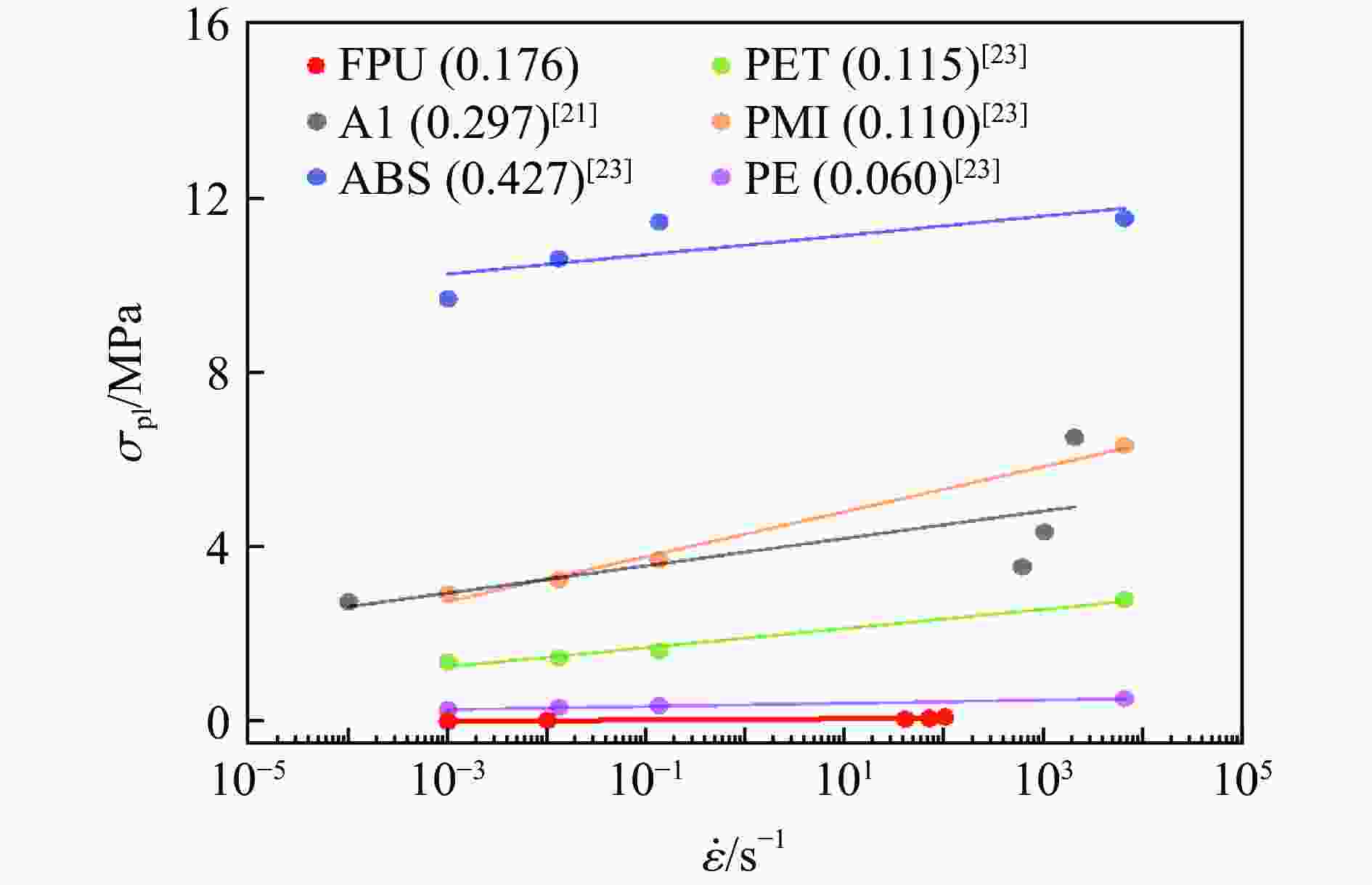

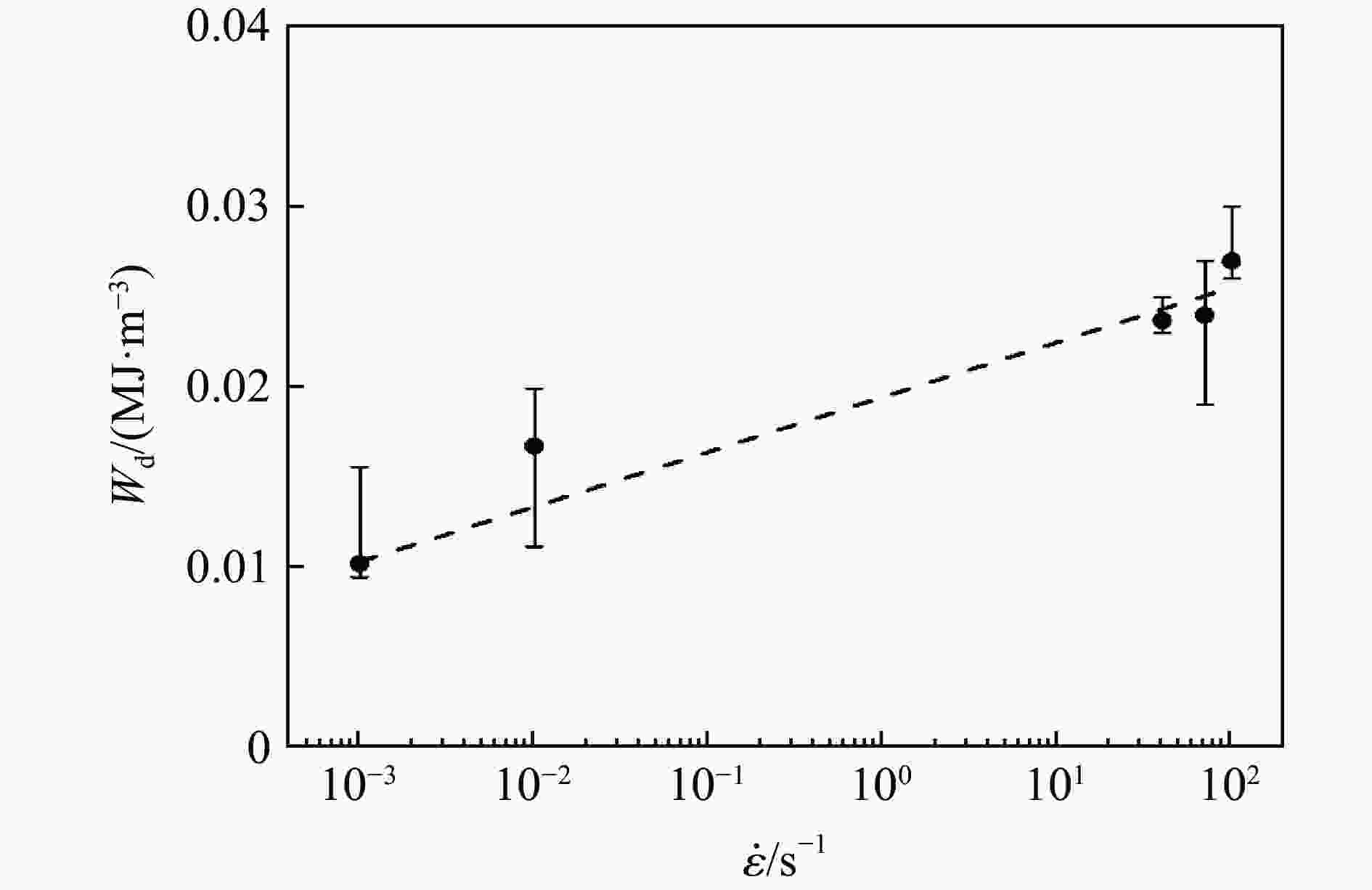

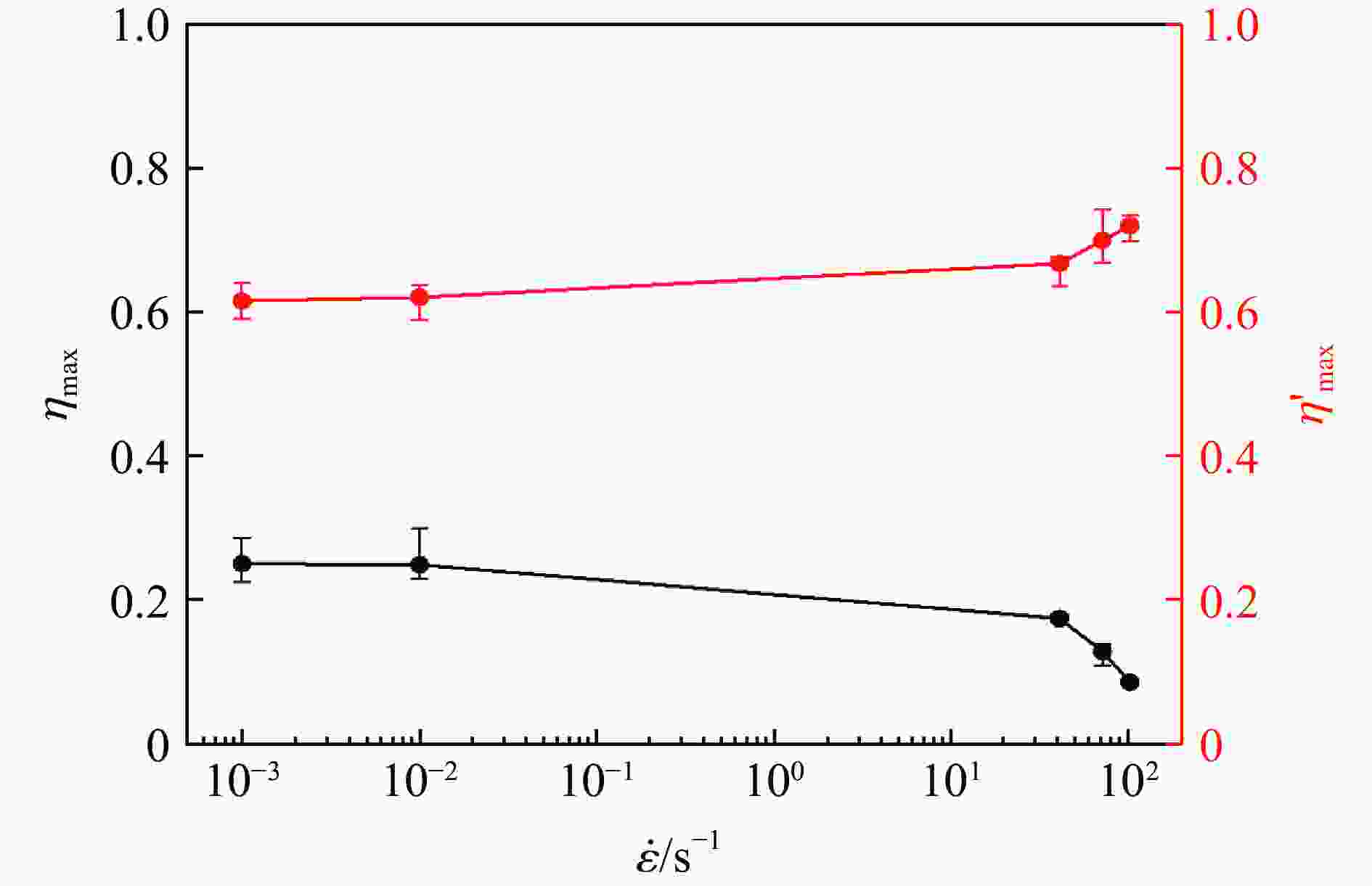

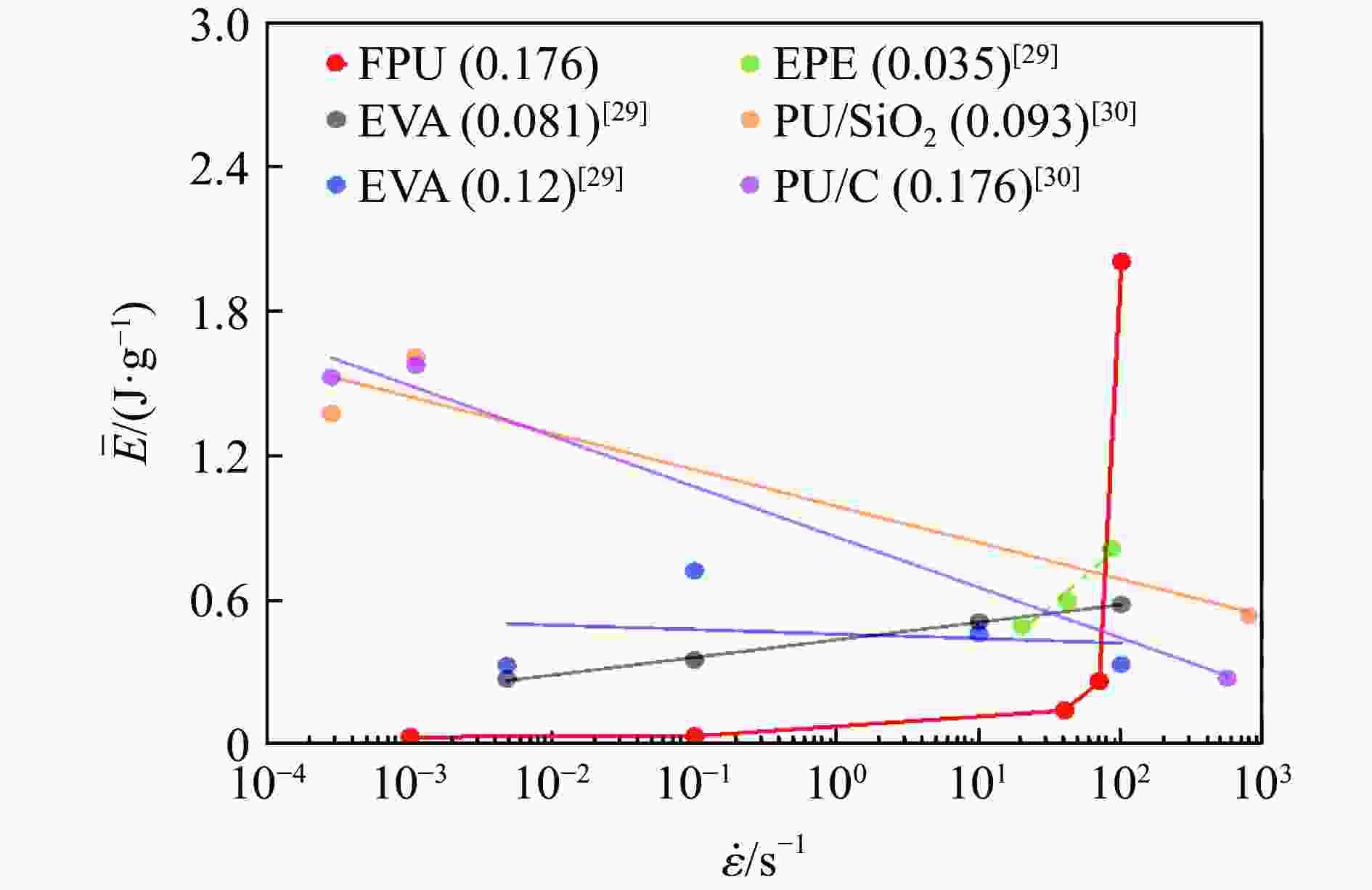

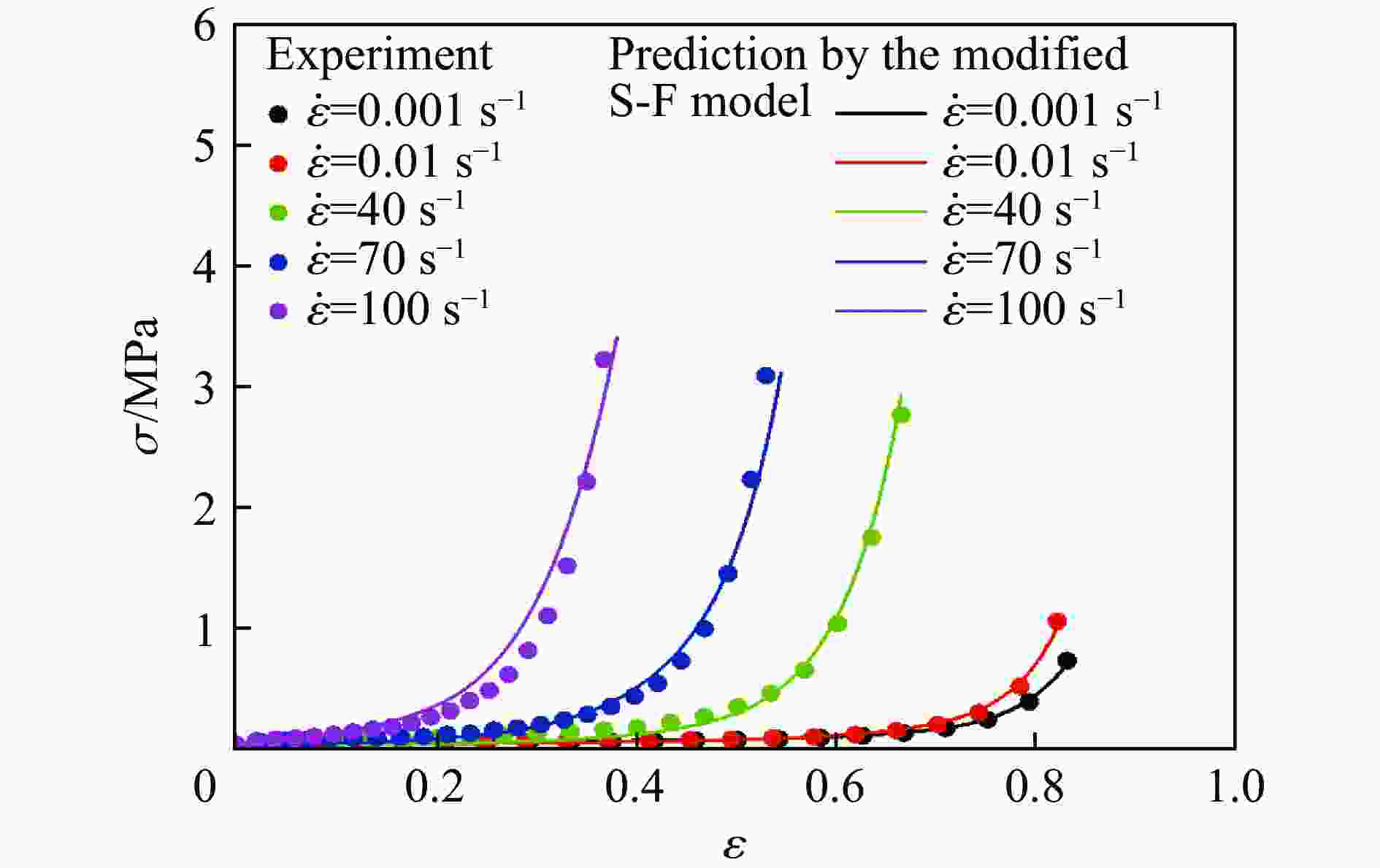

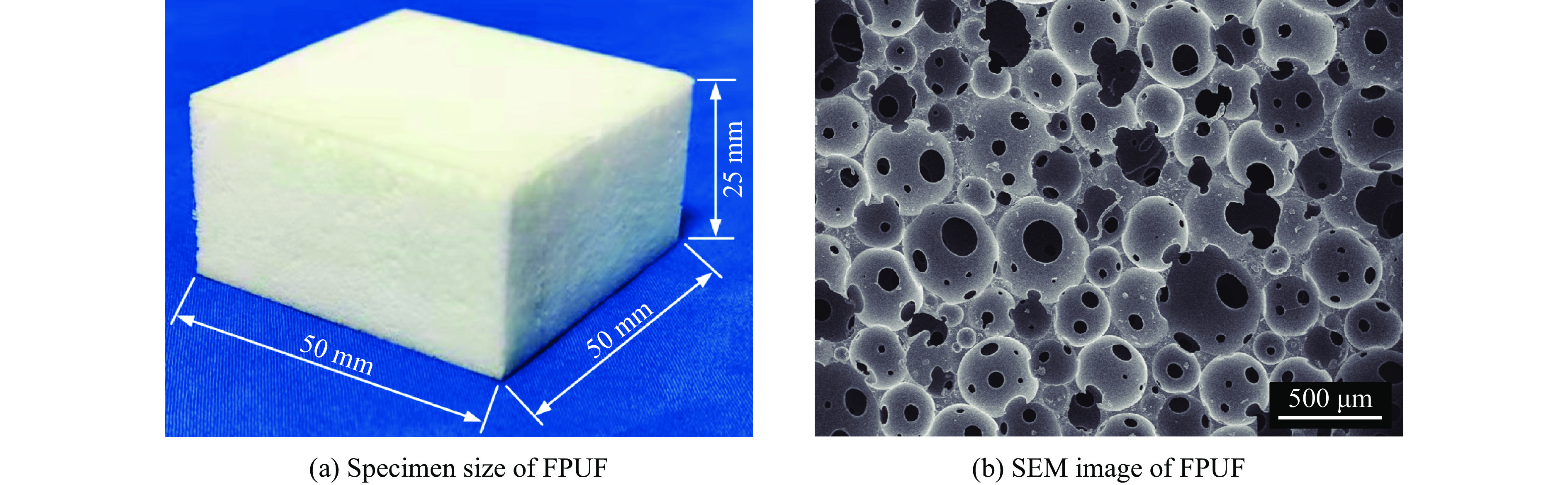

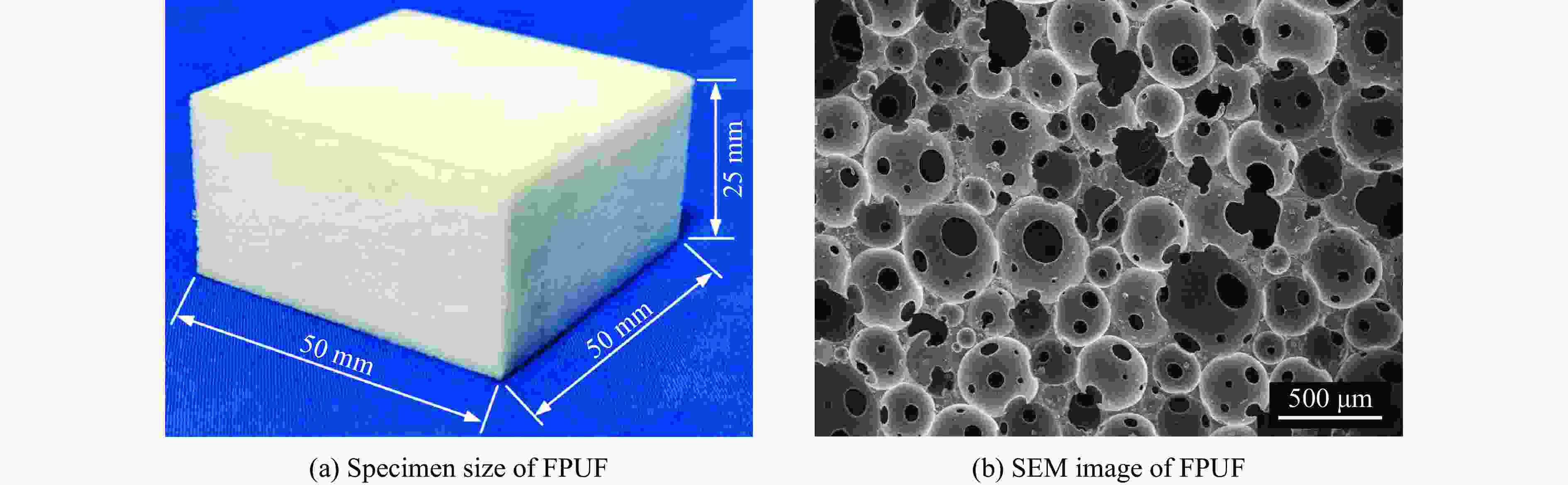

摘要: 采用Instron 9350落锤试验机研究了中低应变率下软质聚氨酯泡沫的动态压缩力学性能,分析了其应力-应变响应特征和应变率敏感性,讨论了应变率对材料应变率敏感性指数和能量吸收特性的影响,并基于实验结果建立了可准确描述其压缩力学响应的率相关本构模型。结果表明,软质聚氨酯泡沫的静动态压缩应力-应变响应具有典型的三阶段特征,且呈现出明显的应变率强化效应。准静态加载下,材料具有较高的吸能效率但能量吸收值较小,应变率对最大吸能效率和比吸能的影响较小;动态加载下,随着应变率的增加,最大吸能效率显著减小而比吸能明显增大。考虑应变率影响的修正Sherwood-Frost模型和修正Avalle模型都能够很好地表征软质聚氨酯泡沫的静动态压缩应力-应变响应,但修正Avalle模型的参数较少,更便于工程应用。研究结果可为软质聚氨酯泡沫抗冲击结构的设计和优化提供指导。Abstract: The quasi-static and dynamic compressive mechanical properties of flexible polyurethane foam were studied by using a DDL-200 electronic universal testing machine and an Instron 9350 drop-weight testing machine in a range of strain rates from 0.001 to 100 s−1. The stress-strain characteristics and strain rate sensitivity were analyzed, and the effect of strain rate on strain rate sensitivity index and energy absorption performance was discussed. Based on the experimental results, the strain rate-independent constitutive model was established to accurately describe the dynamic compressive mechanical behavior of the flexible polyurethane foam. The results show that the compressive stress-strain responses of flexible polyurethane foam exhibit typical three-stage deformation characteristics including initial elastic region, extended plateau region and final densification region, and the characteristics of material mesostructure at different deformation regions were analyzed. In addition, the material display an obvious strain rate-strengthening effect, both the yield stress and platform stress increase with the increase of strain rate, and the strain rate sensitivity index is affected by the coupling of strain rate and compressive strain. The energy absorption, energy absorption efficiency and specific energy absorption of flexible polyurethane foam at different strain rates were compared and the material shows higher energy absorption efficiency but less energy absorption, and strain rate has little effect on maximum energy absorption efficiency and specific energy absorption under quasi-static loading. With the increase of strain rate, the maximum energy absorption efficiency significantly reduces and the specific energy absorption significantly increases under dynamic loading. Both the modified Sherwood-Frost model and the modified Avalle model considering the effect of strain rate can well characterize the static and dynamic compressive stress-strain responses of the flexible polyurethane foam, but the modified Avalle model is easier to apply in engineering due to its fewer parameters. The research results can provide a guide for the design and optimization of flexible polyurethane foam on impact-resistant structures.

-

表 1 形状函数

$f(\varepsilon) $ 的参数Table 1. Fitting parameters of the shape function

$f(\varepsilon) $ A1 A2 A3 A4 A5 A6 A7 A8 −0.014 4.75 −59.04 332.27 −997.66 1653.19 −1426.30 501.74 -

[1] ZARETSKY E, ASAF Z, RAN E, et al. Impact response of high density flexible polyurethane foam [J]. International Journal of Impact Engineering, 2012, 39(1): 1–7. DOI: 10.1016/j.ijimpeng.2011.09.004. [2] KIM T R, SHIN J K, GOH T S, et al. Modeling of elasto-viscoplastic behavior for polyurethane foam under various strain rates and temperatures [J]. Composite Structures, 2017, 180: 686–695. DOI: 10.1016/j.compstruct.2017.08.032. [3] 吴昊, 姜锡权. 较低应变率大应变条件下聚氨脂泡沫材料的动态力学性能实验 [J]. 爆炸与冲击, 2011, 31(4): 392–396. DOI: 10.11883/1001-1455(2011)04-0392-05.WU H, JIANG X Q. Experimental study on dynamic properties of polyurethane foam subjected to large strains and low strain rates [J]. Explosion and Shock Waves, 2011, 31(4): 392–396. DOI: 10.11883/1001-1455(2011)04-0392-05. [4] OUELLET S, CRONIN D, WORSWICK M. Compressive response of polymeric foams under quasi-static, medium and high strain rate conditions [J]. Polymer Testing, 2006, 25(6): 731–743. DOI: 10.1016/j.polymertesting.2006.05.005. [5] 林玉亮, 卢芳云, 王晓燕, 等. 低密度聚氨酯泡沫压缩行为实验研究 [J]. 高压物理学报, 2006, 20(1): 88–92. DOI: 10.11858/gywlxb.2006.01.017.LIN Y L, LU F Y, WANG X Y, et al. Experimental study of the compressible behavior of low-density polyurethane foam [J]. Chinese Journal of High Pressure Physics, 2006, 20(1): 88–92. DOI: 10.11858/gywlxb.2006.01.017. [6] 胡时胜, 刘剑飞, 王悟. 硬质聚氨酯泡沫塑料的缓冲吸能特性评估 [J]. 爆炸与冲击, 1998, 18(1): 42–47.HU S S, LIU J F, WANG W. Evaluation of cushioning properties and energy-absorption capability of rigid polyurethane foam [J]. Explosion and Shock Waves, 1998, 18(1): 42–47. [7] 胡时胜, 刘剑飞, 王梧. 硬质聚氨酯泡沫塑料本构关系的研究 [J]. 力学学报, 1998, 30(2): 151–156. DOI: 10.6052/0459-1879-1998-2-1995-111.HU S S, LIU J F, WANG W. Study of the constitutive relationship of rigid polyurethane foam [J]. Chinese Journal of Theoretical and Applied Mechanics, 1998, 30(2): 151–156. DOI: 10.6052/0459-1879-1998-2-1995-111. [8] SERRA-AGUILA A, PUIGORIOL-FORCADA J M, REYES G, et al. Viscoelastic models revisited: characteristics and interconversion formulas for generalized Kelvin-Voigt and Maxwell models [J]. Acta Mechanica Sinica, 2019, 35(6): 1191–1209. DOI: 10.1007/s10409-019-00895-6. [9] YANG L M, SHIM V P W. A visco-hyperelastic constitutive description of elastomeric foam [J]. International Journal of Impact Engineering, 2004, 30(8/9): 1099–1110. DOI: 10.1016/j.ijimpeng.2004.03.011. [10] GIBSON L J, ASHBY M F, ZHANG J, et al. Failure surfaces for cellular materials under multiaxial loads-I. Modelling [J]. International Journal of Mechanical Sciences, 1989, 31(9): 635–663. DOI: 10.1016/S0020-7403(89)80001-3. [11] COMBAZ E, BACCIARINI C, CHARVET R, et al. Yield surface of polyurethane and aluminium replicated foam [J]. Acta Materialia, 2010, 58(15): 5168–5183. DOI: 10.1016/j.actamat.2010.05.053. [12] RUSCH K C. Load-compression behavior of flexible foams [J]. Rubber Chemistry and Technology, 1970, 43(4): 758–770. DOI: 10.5254/1.3547286. [13] SHERWOOD J A, FROST C C. Constitutive modeling and simulation of energy absorbing polyurethane foam under impact loading [J]. Polymer Engineering and Science, 1992, 32(16): 1138–1146. DOI: 10.1002/pen.760321611. [14] AVALLE M, BELINGARDI G, IBBA A. Mechanical models of cellular solids: parameters identification from experimental tests [J]. International Journal of Impact Engineering, 2007, 34(1): 3–27. DOI: 10.1016/j.ijimpeng.2006.06.012. [15] ELLIOTT J A, WINDLE A H, HOBDELL J R, et al. In-situ deformation of an open-cell flexible polyurethane foam characterised by 3D computed microtomography [J]. Journal of Materials Science, 2002, 37(8): 1547–1555. DOI: 10.1023/A:1014920902712. [16] TU Z H, SHIM V P W, LIM C T. Plastic deformation modes in rigid polyurethane foam under static loading [J]. International Journal of Solids and Structures, 2001, 38(50/51): 9267–9279. DOI: 10.1016/S0020-7683(01)00213-X. [17] LU T J, ONG J M. Characterization of close-celled cellular aluminum alloys [J]. Journal of Materials Science, 2001, 36(11): 2773–2786. DOI: 10.1023/A:1017977216346. [18] PAUL A, RAMAMURTY U. Strain rate sensitivity of a closed-cell aluminum foam [J]. Materials Science and Engineering: A, 2000, 281(1/2): 1–7. DOI: 10.1016/S0921-5093(99)00750-9. [19] TAN P J, HARRIGAN J J, REID S R. Inertia effects in uniaxial dynamic compression of a closed cell aluminium alloy foam [J]. Materials Science and Technology, 2002, 18(5): 480–488. DOI: 10.1179/026708302225002092. [20] LI Q M, MAGKIRIADIS I, HARRIGAN J J. Compressive strain at the onset of densification of cellular solids [J]. Journal of Cellular Plastics, 2006, 42(5): 371–392. DOI: 10.1177/0021955x06063519. [21] JING L, SU X Y, YANG F, et al. Compressive strain rate dependence and constitutive modeling of closed-cell aluminum foams with various relative densities [J]. Journal of Materials Science, 2018, 53(20): 14739–14757. DOI: 10.1007/s10853-018-2663-z. [22] LI P, GUO Y B, ZHOU M W, et al. Response of anisotropic polyurethane foam to compression at different loading angles and strain rates [J]. International Journal of Impact Engineering, 2019, 127: 154–168. DOI: 10.1016/j.ijimpeng.2018.12.009. [23] DEL ROSSO S, IANNUCCI L. On the compressive response of polymeric cellular materials [J]. Materials, 2020, 13(2): 457. DOI: 10.3390/ma13020457. [24] SABIROV I, BARNETT M R, ESTRIN Y, et al. The effect of strain rate on the deformation mechanisms and the strain rate sensitivity of an ultra-fine-grained Al alloy [J]. Scripta Materialia, 2009, 61(2): 181–184. DOI: 10.1016/j.scriptamat.2009.03.032. [25] SUBHASH G, LIU Q L, GAO X L. Quasistatic and high strain rate uniaxial compressive response of polymeric structural foams [J]. International Journal of Impact Engineering, 2006, 32(7): 1113–1126. DOI: 10.1016/j.ijimpeng.2004.11.006. [26] GIBSON L J, ASHBY M F. Cellular solids: structure and properties [M]. Cambridge, UK: Cambridge University Press, 1997. [27] MILTZ J, GRUENBAUM G. Evaluation of cushioning properties of plastic foams from compressive measurements [J]. Polymer Engineering and Science, 1981, 21(15): 1010–1014. DOI: 10.1002/pen.760211505. [28] 卢子兴, 袁应龙. 高应变率加载下复合泡沫塑料的吸能特性及失效机理研究 [J]. 复合材料学报, 2002, 19(5): 114–117. DOI: 10.3321/j.issn:1000-3851.2002.05.022.LU Z X, YUAN Y L. Investigation into the energy absorption and failure characteristics of syntactic foams at high strain rates [J]. Acta Materiae Compositae Sinica, 2002, 19(5): 114–117. DOI: 10.3321/j.issn:1000-3851.2002.05.022. [29] 王文康, 廖瑜, 王高胜. 聚合物泡沫材料中低应变率压缩力学性能研究 [J]. 合成材料老化与应用, 2018, 47(6): 26–30; 50. DOI: 10.16584/j.cnki.issn1671-5381.2018.06.007.WANG W K, LIAO Y, WANG G S. Study on compressive mechanical properties of polymer foams at low and medium strain rates [J]. Synthetic Materials Aging and Application, 2018, 47(6): 26–30; 50. DOI: 10.16584/j.cnki.issn1671-5381.2018.06.007. [30] HUANG W, XU H J, FAN Z H, et al. Compressive response of composite ceramic particle-reinforced polyurethane foam [J]. Polymer Testing, 2020, 87: 106514. DOI: 10.1016/j.polymertesting.2020.106514. [31] NAGY A, KO W L, LINDHOLM U S. Mechanical behavior of foamed materials under dynamic compression [J]. Journal of Cellular Plastics, 1974, 10(3): 127–134. DOI: 10.1177/0021955X7401000306. [32] 王鹏飞, 徐松林, 胡时胜. 基于温度与应变率相互耦合的泡沫铝本构关系 [J]. 高压物理学报, 2014, 28(1): 23–28. DOI: 10.11858/gywlxb.2014.01.004.WANG P F, XU S L, HU S S. A constitutive relation of aluminum foam coupled with temperature and strain rate [J]. Chinese Journal of High Pressure Physics, 2014, 28(1): 23–28. DOI: 10.11858/gywlxb.2014.01.004. -

下载:

下载: