Molecular dynamics study on spallation in single-crystal and nanocrystalline tin

-

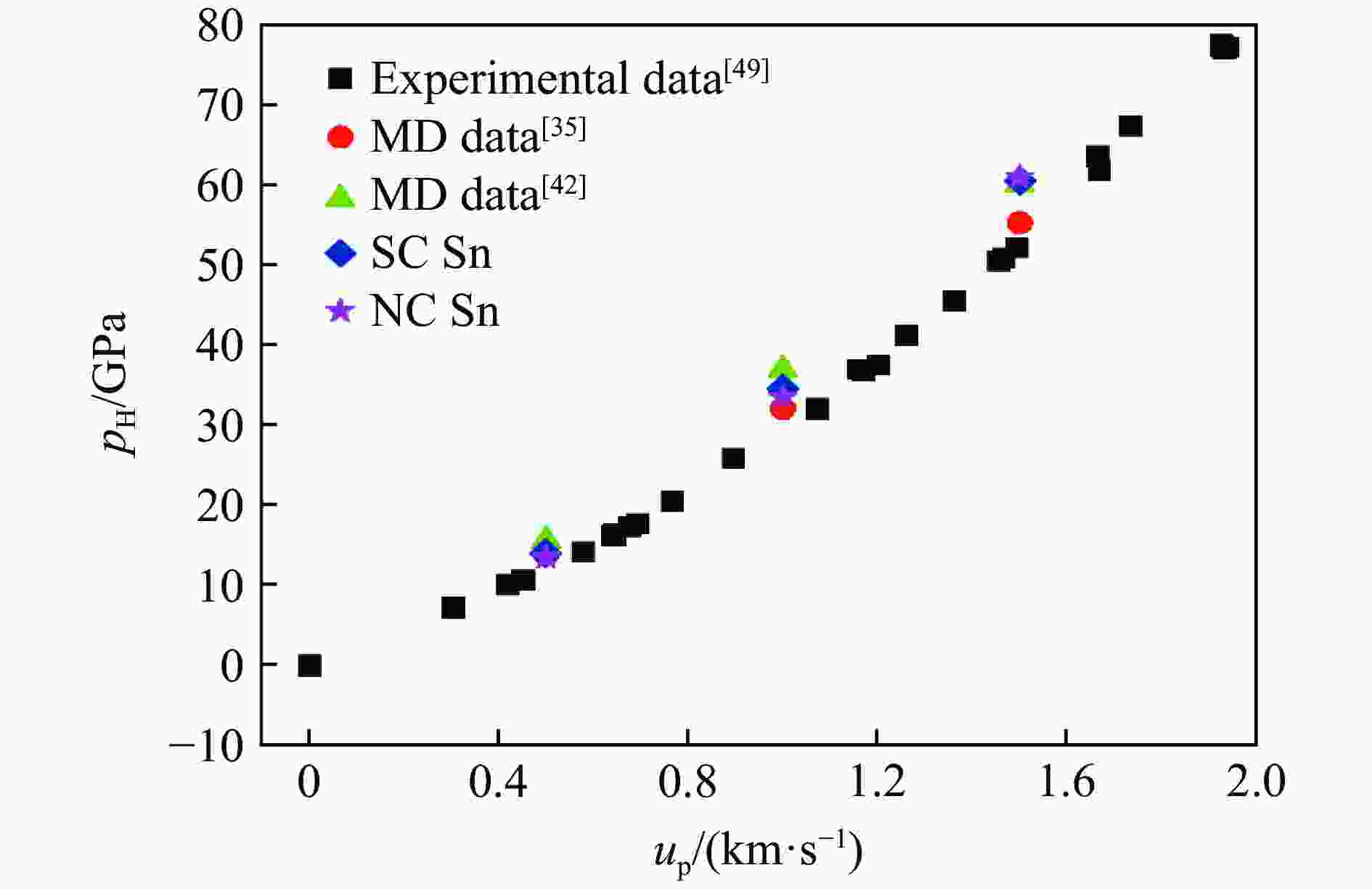

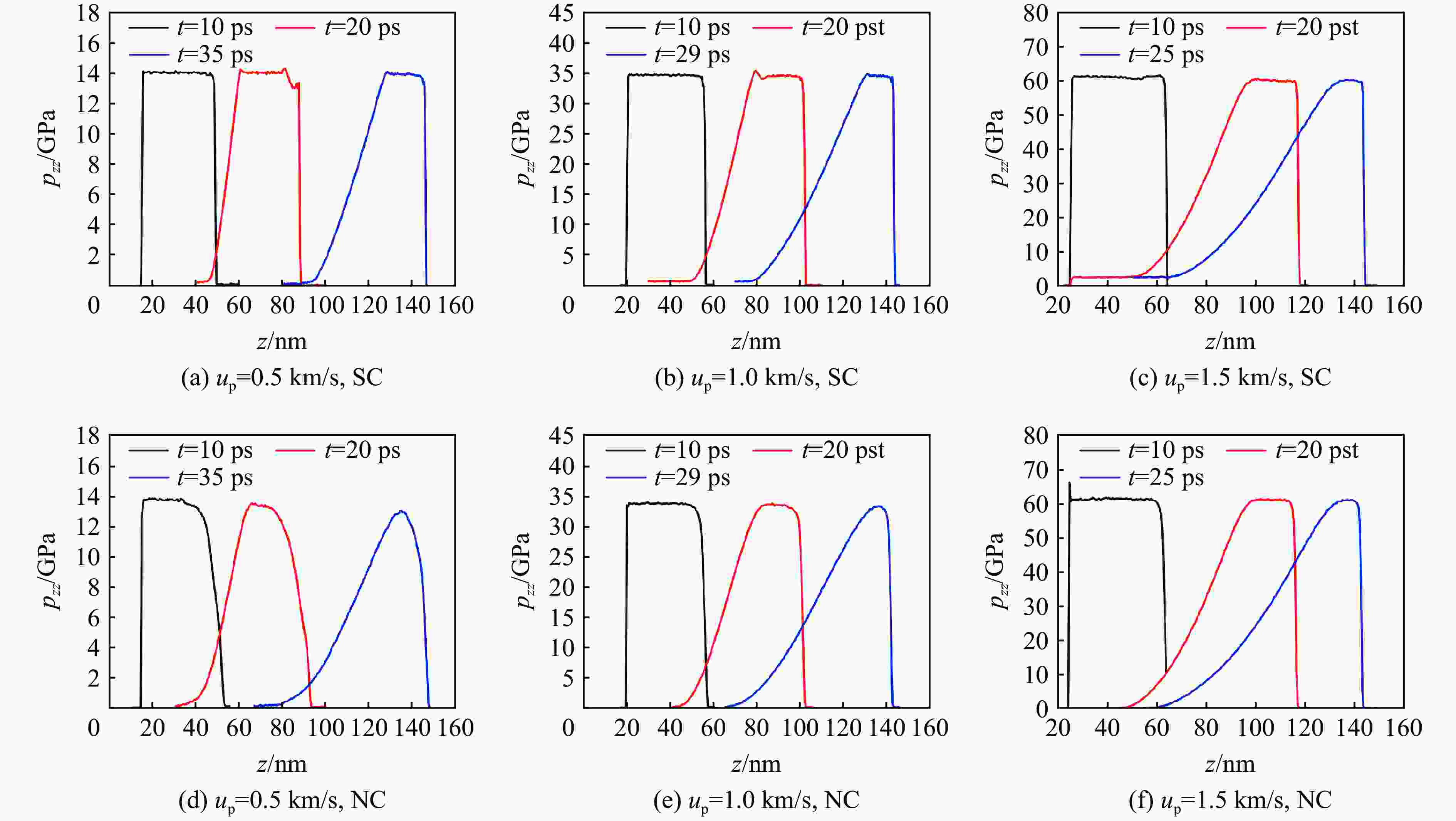

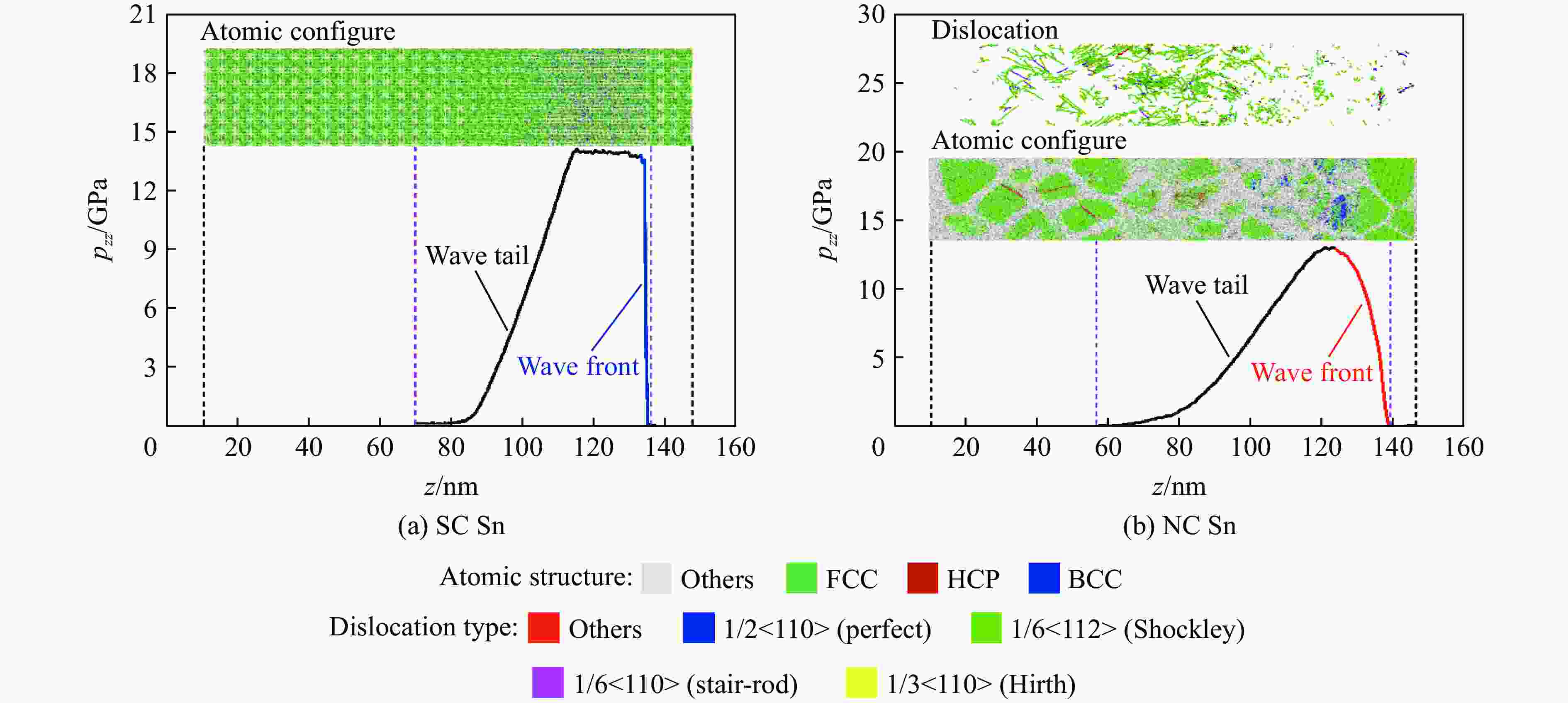

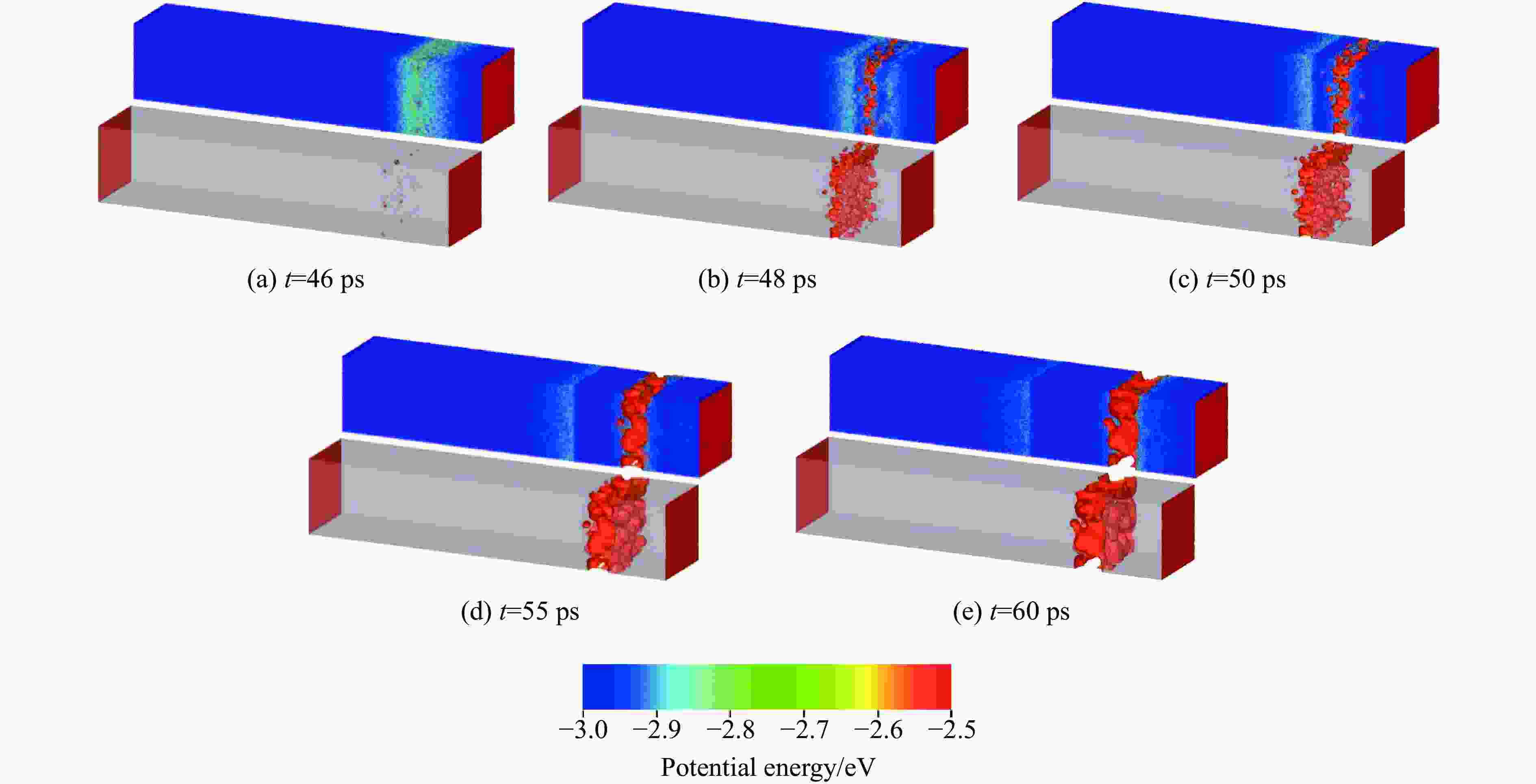

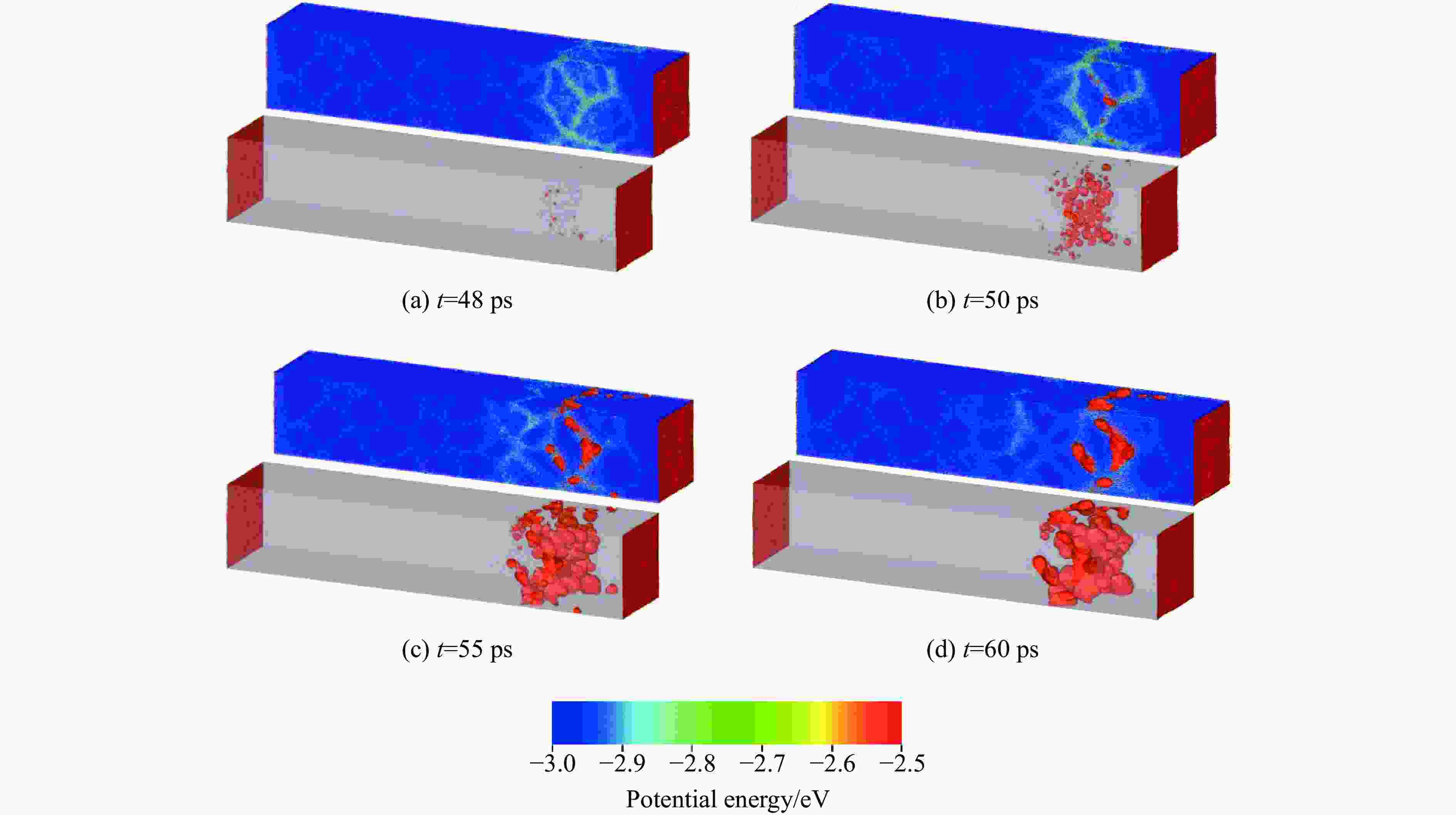

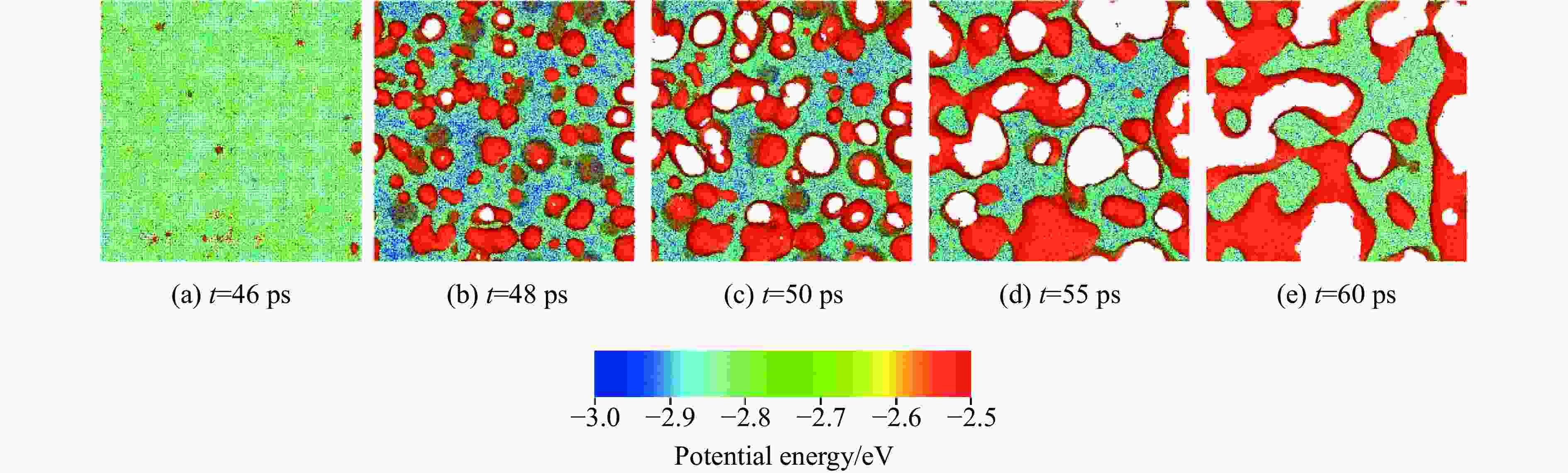

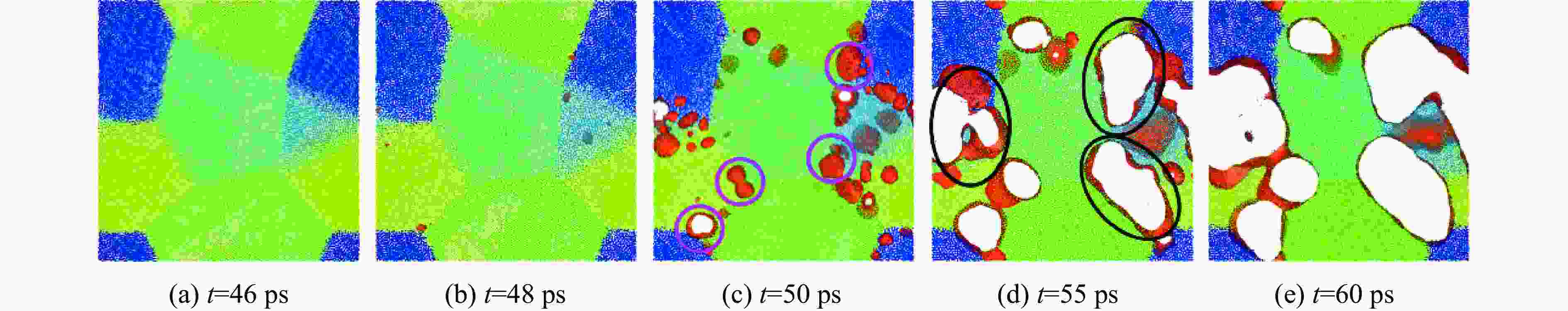

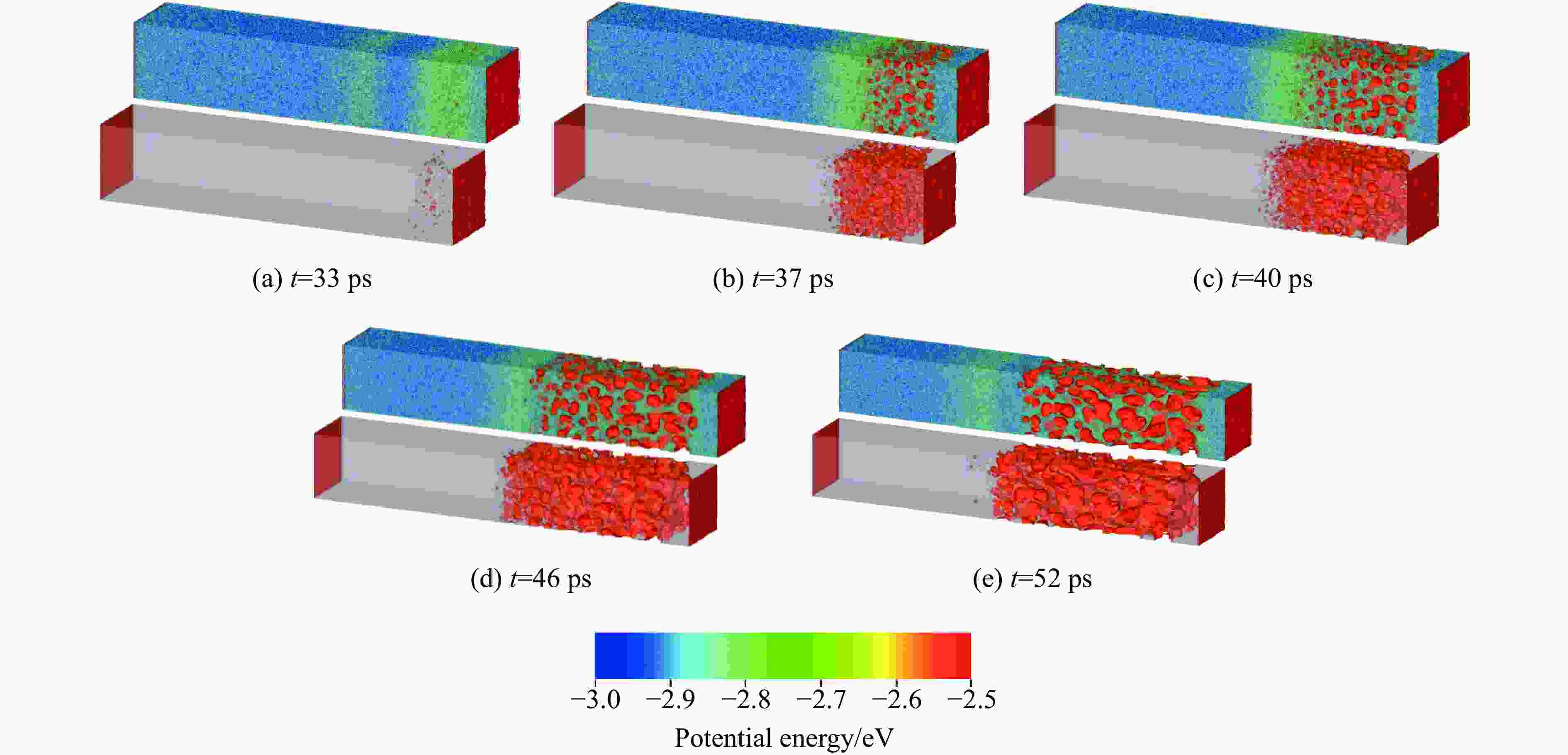

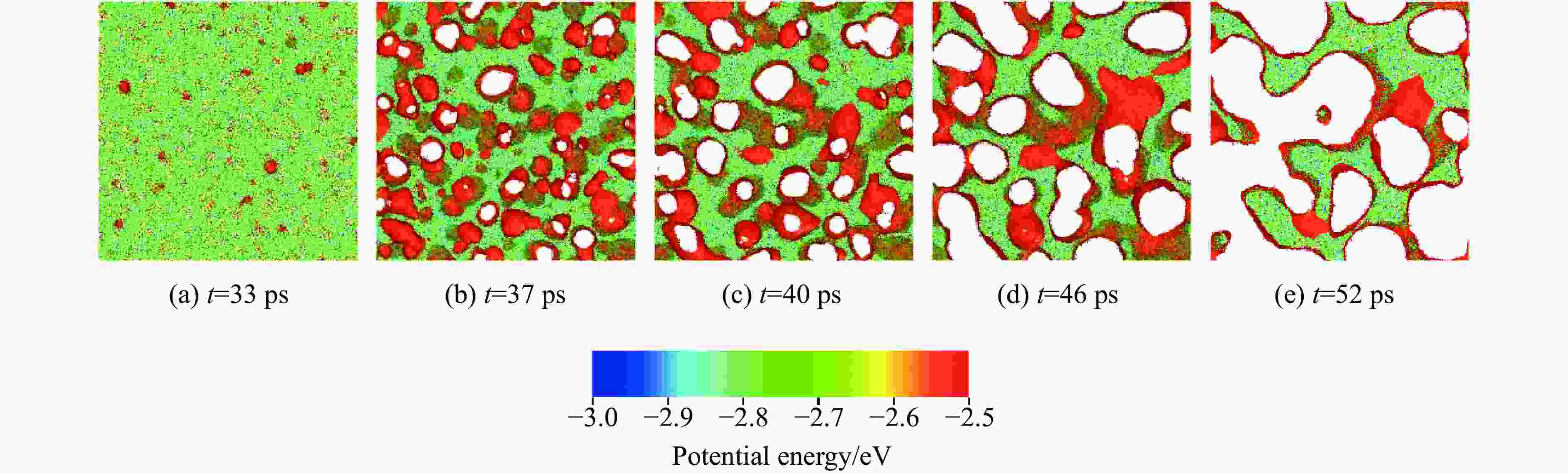

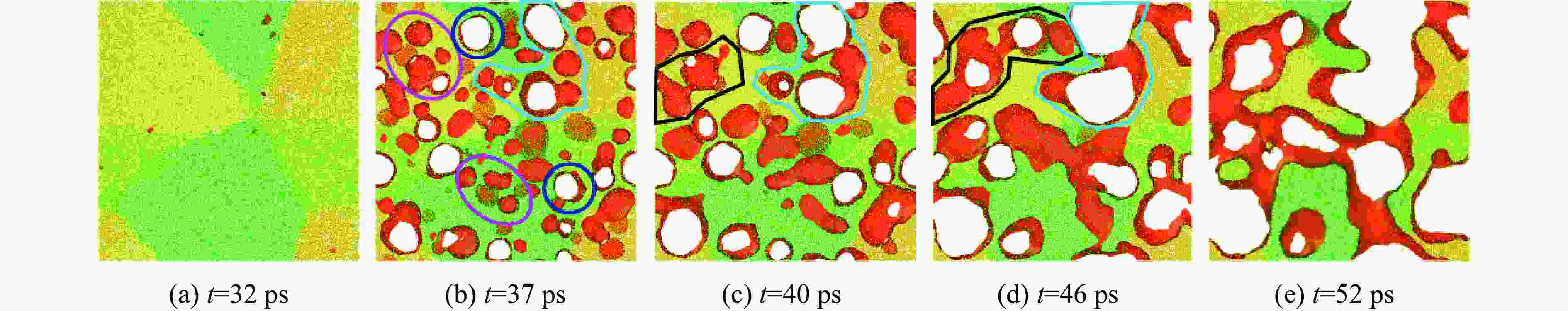

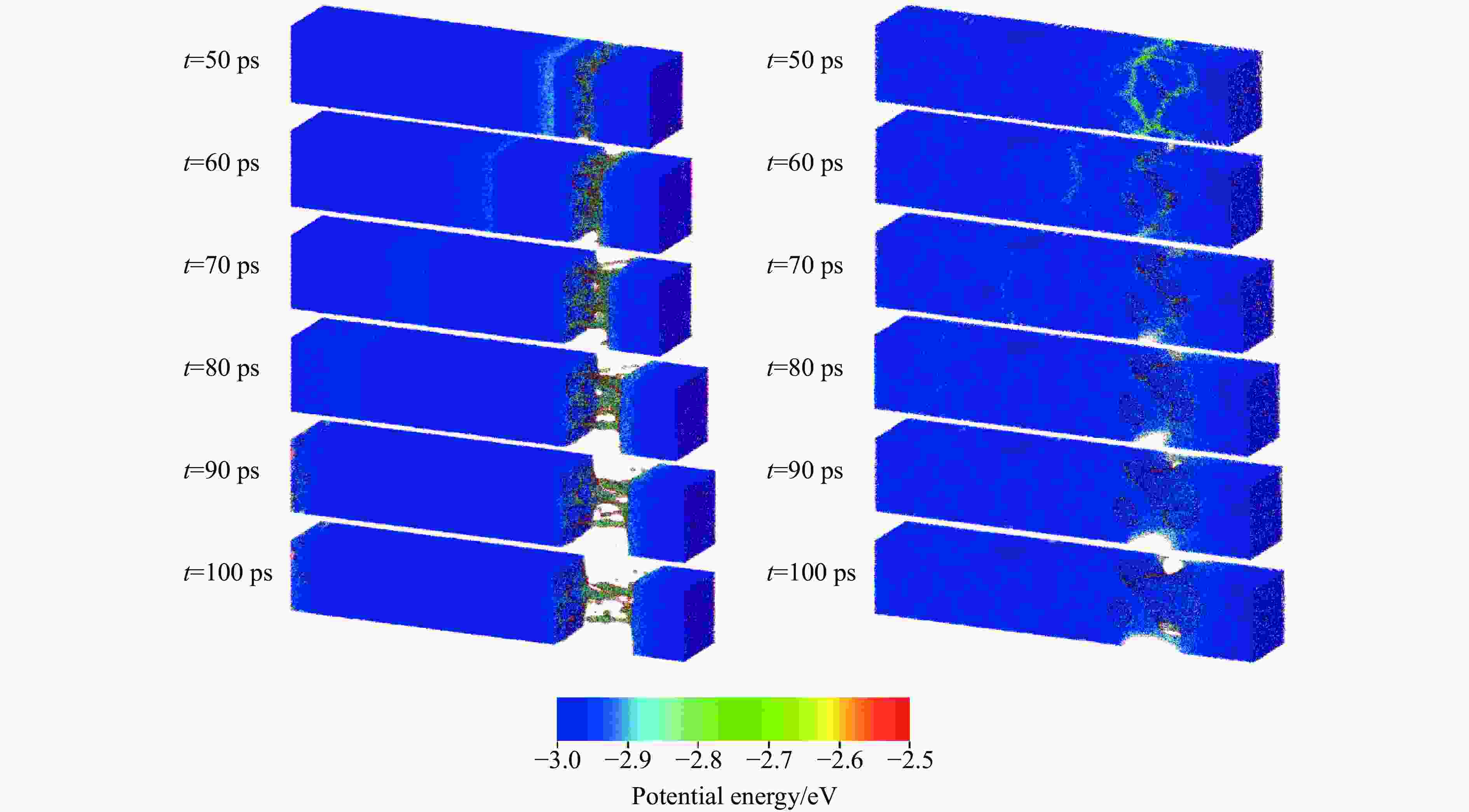

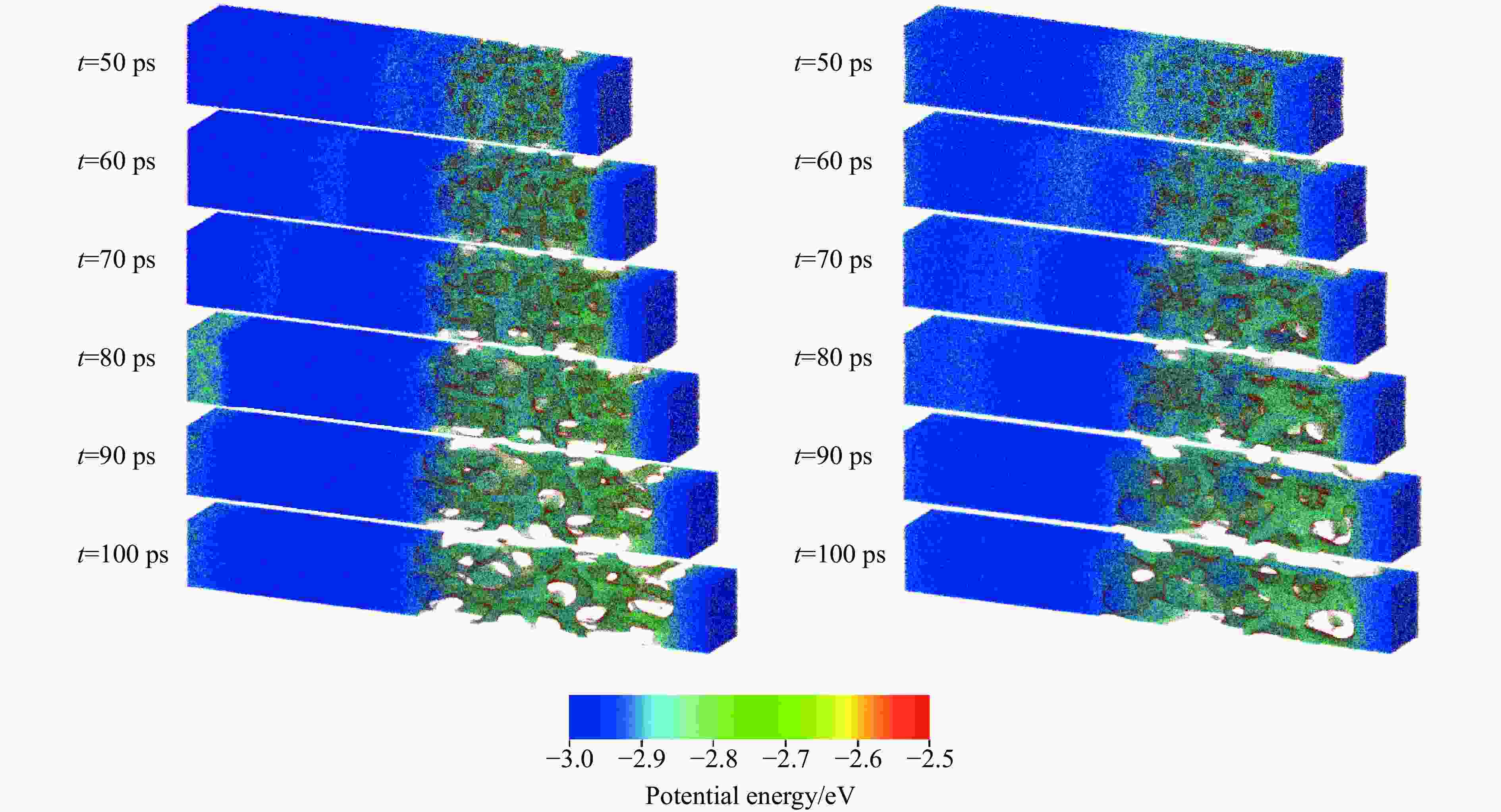

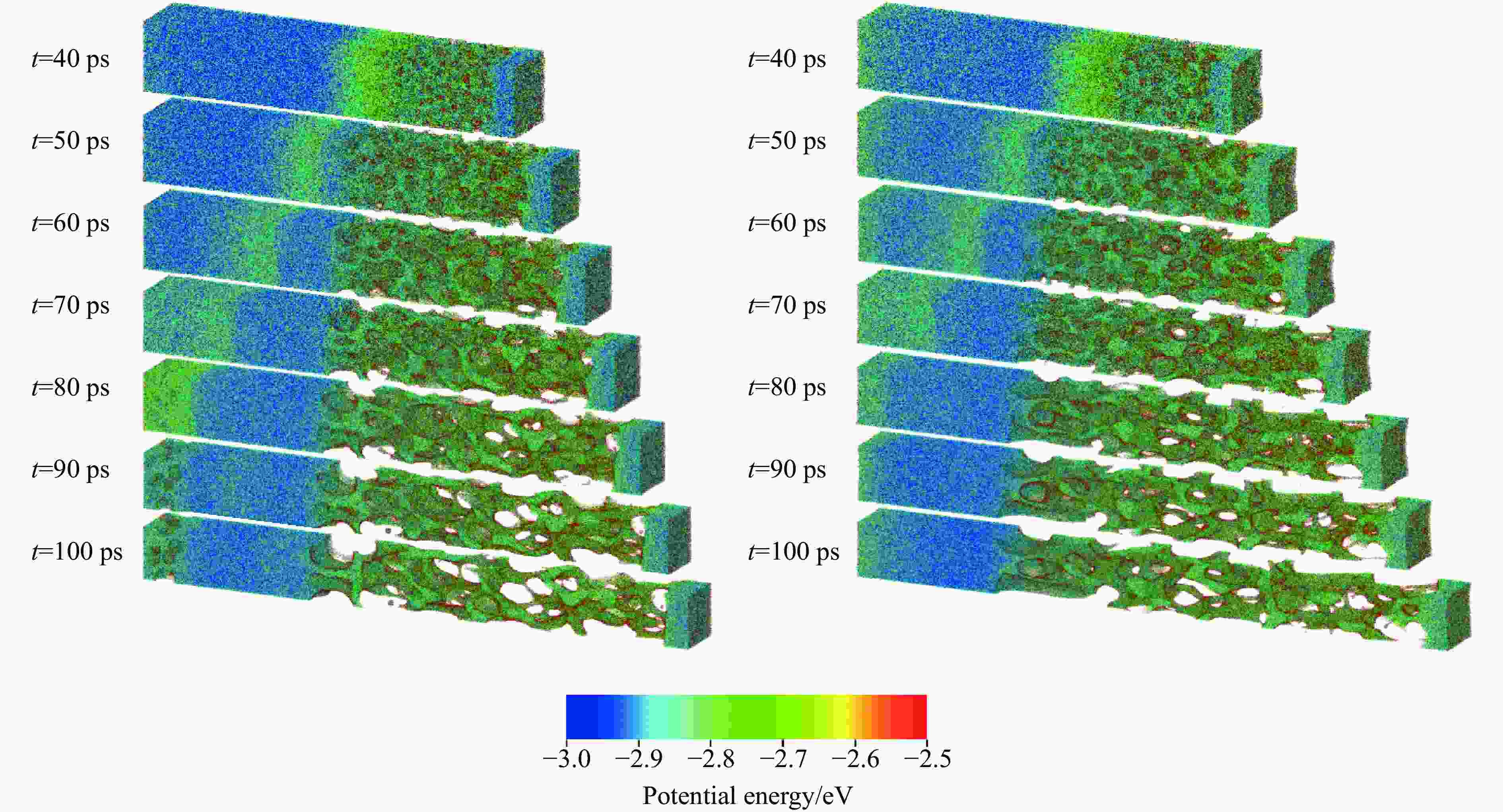

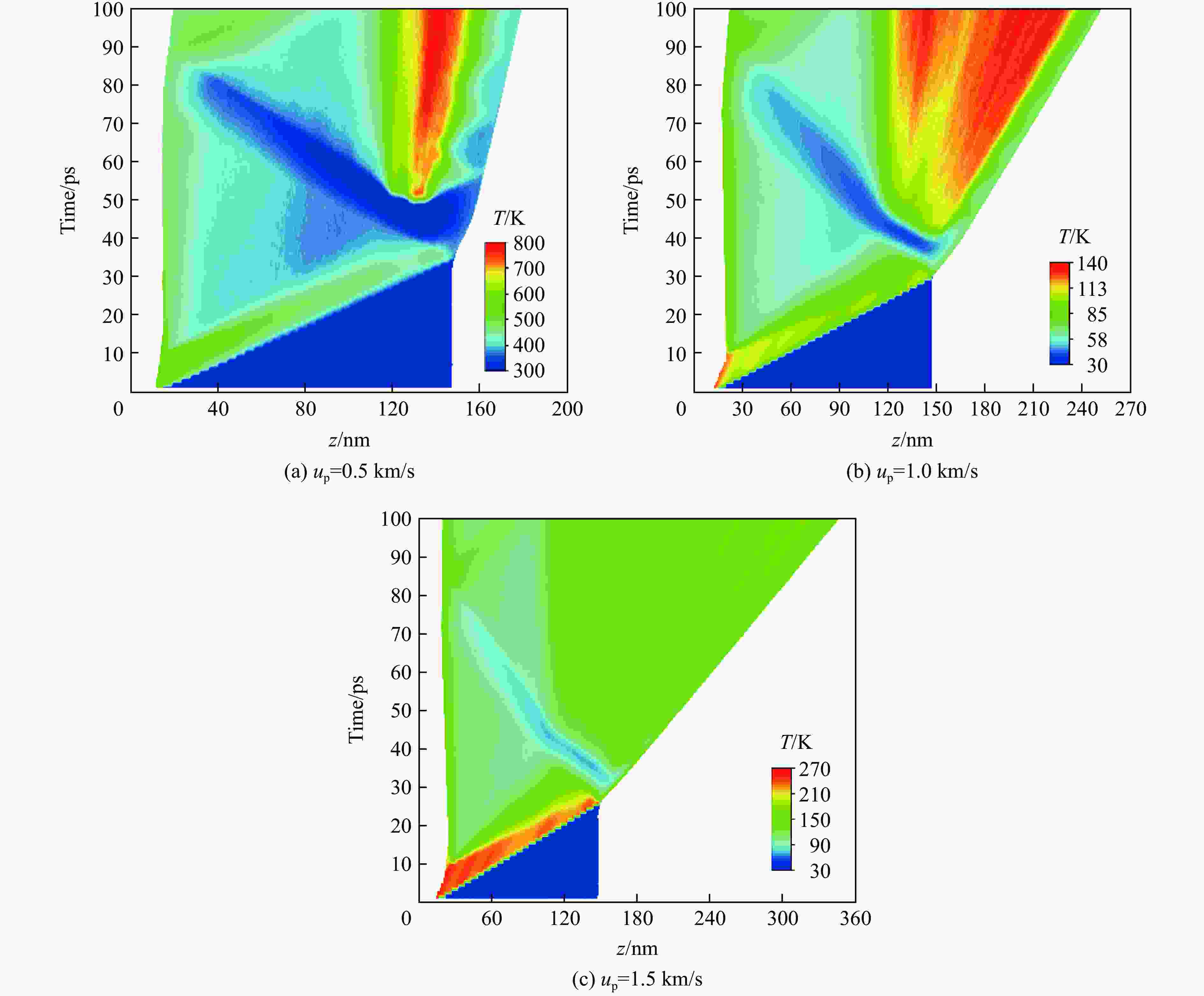

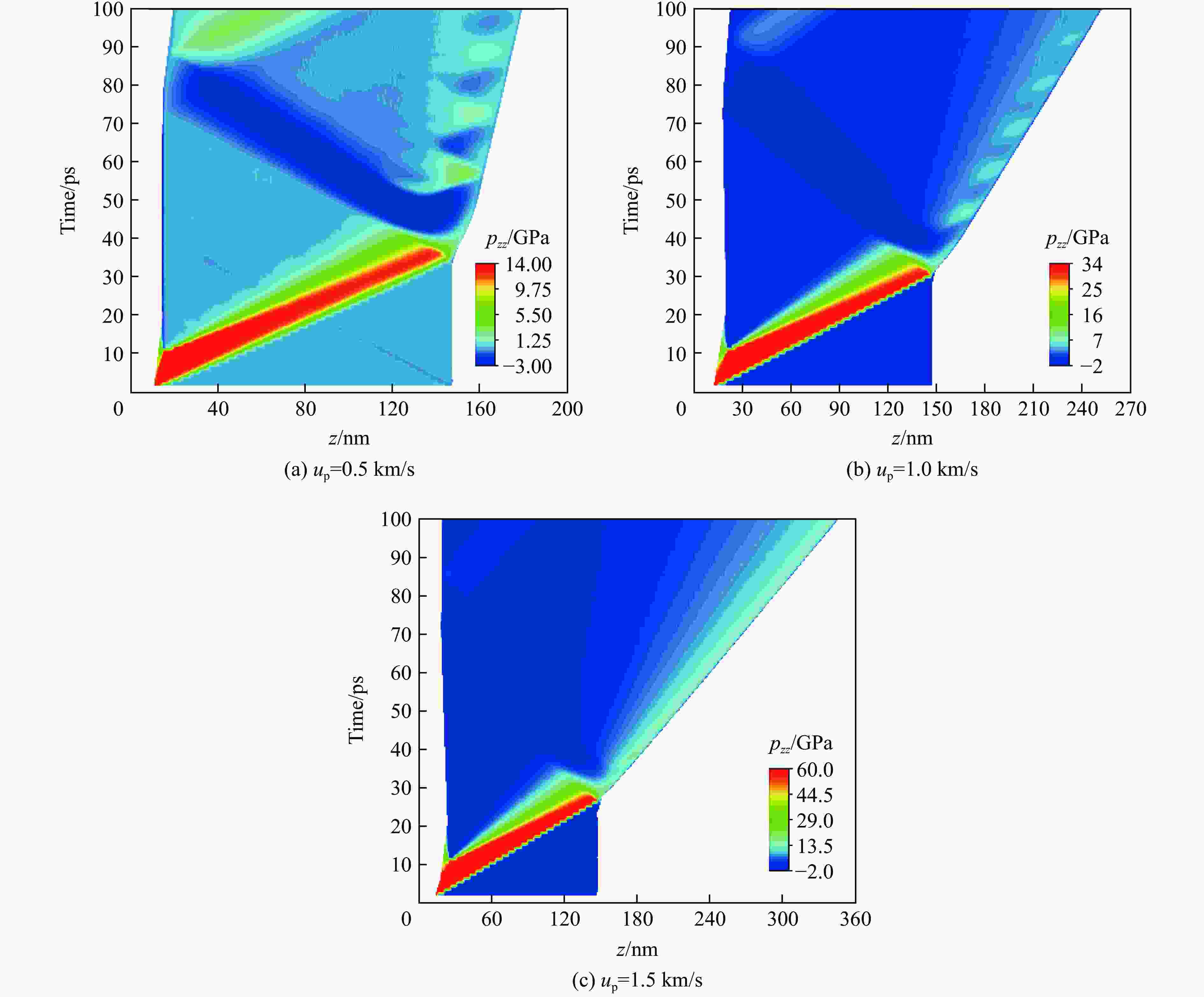

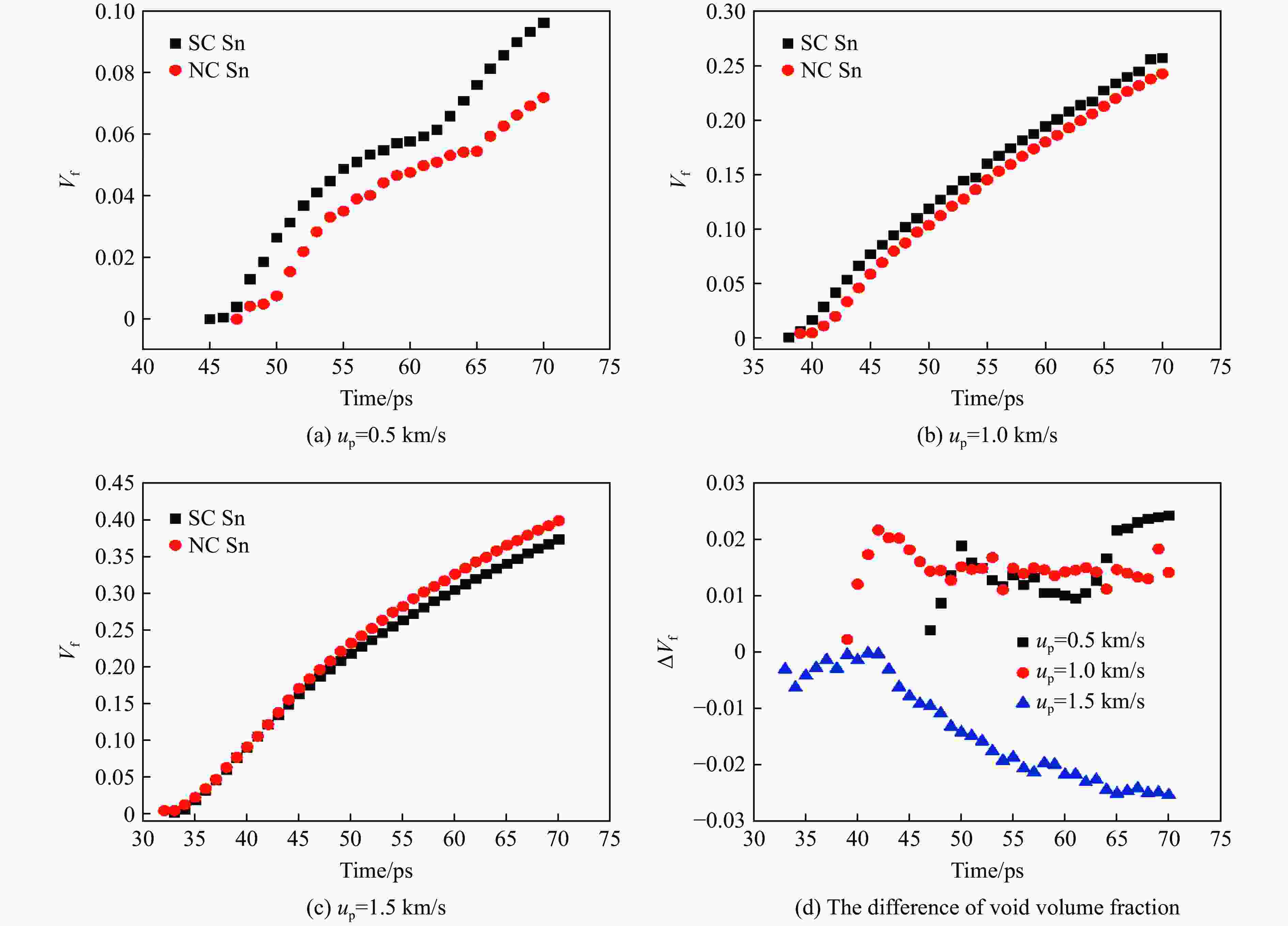

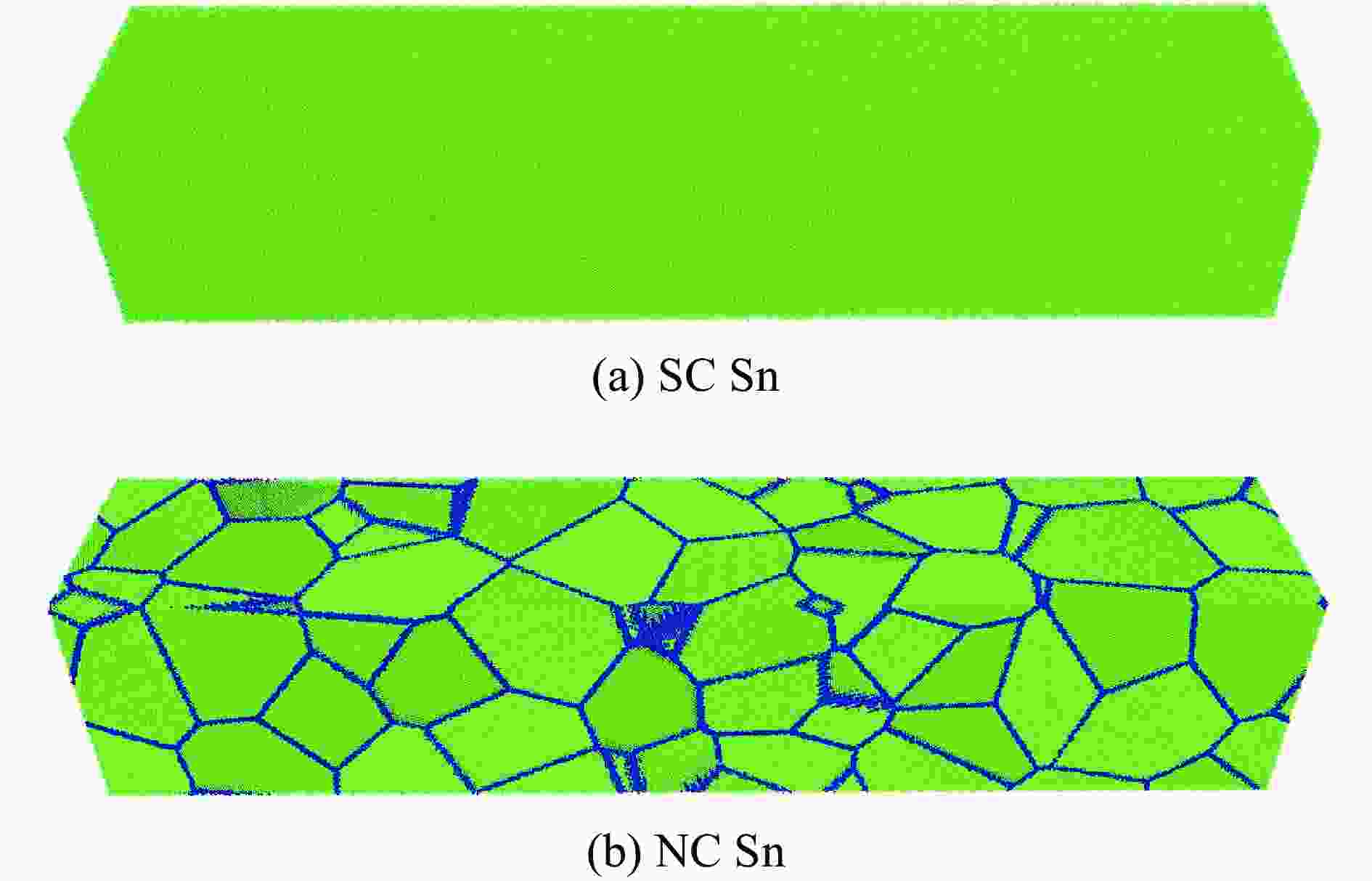

摘要: 低熔点金属的层裂是目前延性金属动态断裂的基础科学问题之一。采用非平衡态分子动力学方法模拟了冲击压力在13.5~61.0 GPa下单晶和纳米多晶锡的经典层裂和微层裂过程。研究结果表明:在加载阶段,冲击速度不影响单晶模型中的波形演化规律,但影响纳米多晶模型中的波形演化规律,其中经典层裂中晶界滑移是影响应力波前沿宽度的重要因素;在单晶模型中,经典层裂和微层裂中孔洞成核位置位于高势能处;在纳米多晶模型中,经典层裂中的孔洞多在晶界(含三晶界交界处)处成核,并沿晶定向长大,产生沿晶断裂,而微层裂中孔洞在晶界和晶粒内部成核,导致沿晶断裂、晶内断裂和穿晶断裂;孔洞体积分数呈现指数增长,相同冲击速度下单晶和纳米多晶Sn孔洞体积分数变化规律一致;经典层裂中孔洞体积分数曲线的两个转折点分别表示孔洞成核与长大的过渡和材料从损伤到断裂的灾变性转变。Abstract: One of the fundamental scientific problems of dynamic fracture of ductile metals is spallation of low melting point metals. The classical spallation and micro-spallation of single-crystal (SC) and nanocrystal (NC) tin were carried out using the non-equilibrium molecular dynamics (NEMD) at shock pressures of 13.5−61.0 GPa. In order to achieve the spallation in the SC and NC models, the piston-target method was utilized. Specifically, the rigid piston was assigned an initial velocity, then the piston impacted the target to generate stress wave, and the stress waveform was controlled by adjusting the loading time after the length of the model along the shock direction was determined. The simulation results show that: during the loading stage, the shock wave velocity has no influence on the waveform evolution of the SC Sn model, but it does have an effect on the waveform evolution of the NC Sn model, in which the front width of the stress wave in classical spallation of the NC Sn model is mainly affected by grain boundary sliding. The void nucleation sites in classical spallation and micro-spallation are found at high potential energies in the SC model. In the NC model, for the classic spallation, voids mostly nucleate at grain boundaries (including the triple junctions of the grain boundaries) and grow along grain boundaries, resulting in intergranular fractures; for the micro-spallation, voids nucleate at the grain boundary and inside the grain, resulting in intergranular fracture, intragranular fracture, and transgranular fracture. The void volume fraction increases exponentially, and the variation law of void volume fraction of SC and NC Sn is the same under the same impact velocity. The two turning points of the void volume fraction curve in classical spallation represent the transition from nucleation to growth and the catastrophic transition from damage to fracture.

-

Key words:

- NEMD /

- single-crystal and nanocrystal tin /

- Stress wave evolution /

- fracture mode /

- void volume fraction

-

表 1 材料物态变化与层裂类型

Table 1. Matter state variation and spallation classification

-

[1] ANTOUN T, CURRAN D R, RAZORENOV S V, et al. Spall fracture [M]. New York: Springer, 2003. DOI: 10.1007/b97226. [2] HOPKINSON B. X. A method of measuring the pressure produced in the detonation of high, explosives or by the impact of bullets [J]. Philosophical Transactions of the Royal Society A: Mathematical, Physical and Engineering Sciences, 1914, 213(497): 437–456. DOI: 10.1098/rsta.1914.0010. [3] KANEL G I, RAZORENOV S V, BOGATCH A, et al. Spall fracture properties of aluminum and magnesium at high temperatures [J]. Journal of Applied Physics, 1996, 79(11): 8310–8317. DOI: 10.1063/1.362542. [4] JOHNSON J N, GRAY III G T, BOURNE N K. Effect of pulse duration and strain rate on incipient spall fracture in copper [J]. Journal of Applied Physics, 1999, 86(9): 4892–4901. DOI: 10.1063/1.371527. [5] DALTON D A, BREWER J L, BERNSTEIN A C, et al. Laser-induced spallation of aluminum and Al alloys at strain rates above 2×106 s−1 [J]. Journal of Applied Physics, 2008, 104(1): 013526. DOI: 10.1063/1.2949276. [6] SOULARD L, BONTAZ-CARION J, CUQ-LELANDAIS J P. Experimental and numerical study of the tantalum single crystal spallation [J]. The European Physical Journal B, 2012, 85(10): 332. DOI: 10.1140/epjb/e2012-30269-9. [7] BRAGOV A M, BALANDIN V V, KONSTANTINOV A Y, et al. High-rate deformation and spall fracture of some metals [J]. Procedia Engineering, 2017, 197: 260–269. DOI: 10.1016/j.proeng.2017.08.103. [8] TURLEY W D, FENSIN S J, HIXSON R S, et al. Spall response of single-crystal copper [J]. Journal of Applied Physics, 2018, 123(5): 055102. DOI: 10.1063/1.5012267. [9] JOHNSON J N. Dynamic fracture and spallation in ductile solids [J]. Journal of Applied Physics, 1981, 52(4): 2812–2825. DOI: 10.1063/1.329011. [10] TONKS D L, ZUREK A K, THISSELL W R. Void coalescence model for ductile damage [J]. AIP Conference Proceedings, 2002, 620(1): 611–614. DOI: 10.1063/1.1483613. [11] CHEN D N, YU Y Y, YIN Z H, et al. On the validity of the traditional measurement of spall strength [J]. International Journal of Impact Engineering, 2005, 31(7): 811–824. DOI: 10.1016/j.ijimpeng.2004.04.006. [12] KANEL G I. Spall fracture: methodological aspects, mechanisms and governing factors [J]. International Journal of Fracture, 2010, 163(1): 173–191. DOI: 10.1007/s10704-009-9438-0. [13] ZHANG H, PENG H, PEI X Y, et al. Critical damage degree model of spall fracture in ductile metals [J]. Journal of Applied Physics, 2021, 130(12): 125105. DOI: 10.1063/5.0060603. [14] IKKURTHI V R, CHATURVEDI S. Use of different damage models for simulating impact-driven spallation in metal plates [J]. International Journal of Impact Engineering, 2004, 30(3): 275–301. DOI: 10.1016/S0734-743X(03)00070-8. [15] TANG M X, E J C, WANG L, et al. Loading-path dependent deformation of nanocrystalline Ta under single- and double-shock, and quasi-isentropic compression [J]. Journal of Applied Physics, 2017, 121(11): 115901. DOI: 10.1063/1.4978359. [16] JIANG Z X, ZHONG Z, XIE P C, et al. Characteristics of the damage evolution and the free surface velocity profile with dynamic tensile spallation [J]. Journal of Applied Physics, 2022, 131(12): 125104. DOI: 10.1063/5.0082361. [17] DAVISON L, GRAHAM R A. Shock compression of solids [J]. Physics Reports, 1979, 55(4): 255–379. DOI: 10.1016/0370-1573(79)90026-7. [18] PINEAU A, BENZERGA A A, PARDOEN T. Failure of metals I: brittle and ductile fracture [J]. Acta Materialia, 2016, 107: 424–483. DOI: 10.1016/j.actamat.2015.12.034. [19] RINEHART J S. Some quantitative data bearing on the scabbing of metals under explosive attack [J]. Journal of Applied Physics, 1951, 22(5): 555–560. DOI: 10.1063/1.1700005. [20] TULER F R, BUTCHER B M. A criterion for the time dependence of dynamic fracture [J]. International Journal of Fracture Mechanics, 1968, 4(4): 431–437. DOI: 10.1007/BF00186808. [21] CURRAN D R, SEAMAN L, SHOCKEY D A. Dynamic failure in solids [J]. Physics Today, 1977, 30(1): 46–55. DOI: 10.1063/1.3037367. [22] 叶雁, 汪伟, 李作友, 等. 用高速摄影和脉冲同轴全息照相联合诊断微射流 [J]. 高压物理学报, 2009, 23(6): 471–475. DOI: 10.11858/gywlxb.2009.06.012.YE Y, WANG W, LI Z Y, et al. High-speed photography and pulsed in-line holography diagnostics of microjet [J]. Chinese Journal of High Pressure Physics, 2009, 23(6): 471–475. DOI: 10.11858/gywlxb.2009.06.012. [23] BONTAZ-CARION J, PELLEGRINI Y P. X-ray microtomography analysis of dynamic damage in tantalum [J]. Advanced Engineering Materials, 2006, 8(6): 480–486. DOI: 10.1002/adem.200600058. [24] CHU G B, XI T, YU M H, et al. High-energy X-ray radiography of laser shock loaded metal dynamic fragmentation using high-intensity short-pulse laser [J]. Review of Scientific Instruments, 2018, 89(11): 115106. DOI: 10.1063/1.5034401. [25] JONES D R, FENSIN S J, MORROW B M, et al. Shock recompaction of spall damage [J]. Journal of Applied Physics, 2020, 127: 245901. DOI: 10.1063/5.0011337. [26] SIGNOR L, DE RESSÉGUIER T, DRAGON A, et al. Investigation of fragments size resulting from dynamic fragmentation in melted state of laser shock-loaded tin [J]. International Journal of Impact Engineering, 2010, 37(8): 887–900. DOI: 10.1016/j.ijimpeng.2010.03.001. [27] 邵建立, 王裴, 秦承森, 等. 铁冲击相变的分子动力学研究 [J]. 物理学报, 2007, 56(9): 5389–5393. DOI: 10.7498/aps.56.5389.SHAO J L, WANG P, QIN C S, et al. Shock-induced phase transformations of iron studied with molecular dynamics [J]. Acta Physica Sinica, 2007, 56(9): 5389–5393. DOI: 10.7498/aps.56.5389. [28] 邓小良, 李博, 汤观晴, 等. 分子动力学方法在金属材料动态响应研究中的应用 [J]. 高压物理学报, 2019, 33(3): 030103. DOI: 10.11858/gywlxb.20190750.DENG X L, LI B, TANG G Q, et al. Application of molecular dynamics simulation to dynamic response of metals [J]. Chinese Journal of High Pressure Physics, 2019, 33(3): 030103. DOI: 10.11858/gywlxb.20190750. [29] 王嘉楠, 伍鲍, 何安民, 等. 强冲击下金属材料动态损伤与破坏的分子动力学模拟研究进展 [J]. 高压物理学报, 2021, 35(4): 040101. DOI: 10.11858/gywlxb.20210747.WANG J N, WU B, HE A M, et al. Research progress on dynamic damage and failure of metal materials under shock loading with molecular dynamics simulation [J]. Chinese Journal of High Pressure Physics, 2021, 35(4): 040101. DOI: 10.11858/gywlxb.20210747. [30] LUO S N, GERMANN T C, TONKS D L. Spall damage of copper under supported and decaying shock loading [J]. Journal of Applied Physics, 2009, 106(12): 123518. DOI: 10.1063/1.3271414. [31] SHAO J L, WANG P, HE A M, et al. Spall strength of aluminium single crystals under high strain rates: molecular dynamics study [J]. Journal of Applied Physics, 2013, 114(17): 173501. DOI: 10.1063/1.4828709. [32] HAHN E N, GERMANN T C, RAVELO R, et al. On the ultimate tensile strength of tantalum [J]. Acta Materialia, 2017, 126: 313–328. DOI: 10.1016/j.actamat.2016.12.033. [33] HAHN E N, FENSIN S J, GERMANN T C, et al. Orientation dependent spall strength of tantalum single crystals [J]. Acta Materialia, 2018, 159: 241–248. DOI: 10.1016/j.actamat.2018.07.073. [34] DE RESSÉGUIER T, SIGNOR L, DRAGON A, et al. Spallation in laser shock-loaded tin below and just above melting on release [J]. Journal of Applied Physics, 2007, 102(7): 073535. DOI: 10.1063/1.2795436. [35] SOULARD L, DURAND O. Observation of phase transitions in shocked tin by molecular dynamics [J]. Journal of Applied Physics, 2020, 127(16): 165901. DOI: 10.1063/5.0003089. [36] XIANG M Z, HU H B, CHEN J, et al. Molecular dynamics simulations of micro-spallation of single crystal lead [J]. Modelling and Simulation in Materials Science and Engineering, 2013, 21(5): 055005. DOI: 10.1088/0965-0393/21/5/055005. [37] XIANG M Z, HU H B, CHEN J. Spalling and melting in nanocrystalline Pb under shock loading: molecular dynamics studies [J]. Journal of Applied Physics, 2013, 113(14): 144312. DOI: 10.1063/1.4799388. [38] XIANG M Z, CHEN J, SU R. Spalling behaviors of Pb induced by ramp-wave-loading: effects of the loading rise time studied by molecular dynamics simulations [J]. Computational Materials Science, 2016, 117: 370–379. DOI: 10.1016/j.commatsci.2016.02.004. [39] LIAO Y, XIANG M Z, ZENG X G, et al. Molecular dynamics study of the micro-spallation of single crystal tin [J]. Computational Materials Science, 2014, 95: 89–98. DOI: 10.1016/j.commatsci.2014.07.014. [40] SHAO J L, WANG C, WANG P, et al. Atomistic simulations and modeling analysis on the spall damage in lead induced by decaying shock [J]. Mechanics of Materials, 2019, 131: 78–83. DOI: 10.1016/j.mechmat.2019.01.012. [41] WANG K, ZHANG F G, HE A M, et al. An atomic view on spall responses of release melted lead induced by decaying shock loading [J]. Journal of Applied Physics, 2019, 125(15): 155107. DOI: 10.1063/1.5081920. [42] WANG X X, HE A M, ZHOU T T, et al. Spall damage in single crystal tin under shock wave loading: a molecular dynamics simulation [J]. Mechanics of Materials, 2021, 160: 103991. DOI: 10.1016/j.mechmat.2021.103991. [43] RAVELO R, BASKES M. Equilibrium and thermodynamic properties of grey, white, and liquid tin [J]. Physical Review Letters, 1997, 79(13): 2482–2485. DOI: 10.1103/PhysRevLett.79.2482. [44] HIREL P. Atomsk: a tool for manipulating and converting atomic data files [J]. Computer Physics Communications, 2015, 197: 212–219. DOI: 10.1016/j.cpc.2015.07.012. [45] STUKOWSKI A. Visualization and analysis of atomistic simulation data with OVITO–the open visualization tool [J]. Modelling and Simulation in Materials Science and Engineering, 2010, 18(1): 015012. DOI: 10.1088/0965-0393/18/1/015012. [46] MAILLET J B, MARESCHAL M, SOULARD L, et al. Uniaxial Hugoniostat: a method for atomistic simulations of shocked materials [J]. Physical Review E, 2000, 63(1): 016121. DOI: 10.1103/PhysRevE.63.016121. [47] REED E J, FRIED L E, JOANNOPOULOS J D. A method for tractable dynamical studies of single and double shock compression [J]. Physical Review Letters, 2003, 90(23): 235503. DOI: 10.1103/PhysRevLett.90.235503. [48] SAPOZHNIKOV F A, IONOV G V, DREMOV V V, et al. The embedded atom model and large-scale MD simulation of tin under shock loading [J]. Journal of Physics: Conference Series, 2014, 500(3): 032017. DOI: 10.1088/1742-6596/500/3/032017. [49] MARSH S P. LASL shock hugoniot data [M]. Berkeley: University of California Press, 1980: 141–142. [50] MABIRE C, HÉREIL P L. Shock induced polymorphic transition and melting of tin [J]. AIP Conference Proceedings, 2000, 505(1): 93–96. DOI: 10.1063/1.1303429. [51] WEIR S T, LIPP M J, FALABELLA S, et al. High pressure melting curve of tin measured using an internal resistive heating technique to 45 GPa [J]. Journal of Applied Physics, 2012, 111(12): 123529. DOI: 10.1063/1.4730968. [52] LAZICKI A, RYGG J R, COPPARI F, et al. X-Ray diffraction of solid tin to 1.2 TPa [J]. Physical Review Letters, 2015, 115(7): 075502. DOI: 10.1103/PhysRevLett.115.075502. [53] BRIGGS R, DAISENBERGER D, LORD O T, et al. High-pressure melting behavior of tin up to 105 GPa [J]. Physical Review B, 2017, 95(5): 054102. DOI: 10.1103/PhysRevB.95.054102. [54] MA W, ZHU W J, HOU Y. A comparative study on shock compression of nanocrystalline Al and Cu: shock profiles and microscopic views of plasticity [J]. Journal of Applied Physics, 2013, 114(16): 163504. DOI: 10.1063/1.4826624. [55] TIAN X, CUI J Z, MA K P, et al. Shock-induced plasticity and damage in single-crystalline Cu at elevated temperatures by molecular dynamics simulations [J]. International Journal of Heat and Mass Transfer, 2020, 158: 120013. DOI: 10.1016/j.ijheatmasstransfer.2020.120013. [56] YANG X, ZENG X G, WANG J, et al. Atomic-scale modeling of the void nucleation, growth, and coalescence in Al at high strain rates [J]. Mechanics of Materials, 2019, 135: 98–113. DOI: 10.1016/j.mechmat.2019.05.005. [57] QI M L, LUO C, HE H L, et al. Damage property of incompletely spalled aluminum under shock wave loading [J]. Journal of Applied Physics, 2012, 111(4): 043506. DOI: 10.1063/1.3681301. [58] WANG Y G, HE H L, WANG L L. Critical damage evolution model for spall failure of ductile metals [J]. Mechanics of Materials, 2013, 56: 131–141. DOI: 10.1016/j.mechmat.2012.10.004. [59] STRACHAN A, ÇAĞIN T, GODDARD III W A. Critical behavior in spallation failure of metals [J]. Physical Review B, 2001, 63(6): 060103. DOI: 10.1103/PhysRevB.63.060103. [60] YANG X, ZENG X G, WANG F, et al. Spallation fracture dependence on shock intensity and loading duration in single-crystal aluminum [J]. Computational Materials Science, 2022, 210: 111060. DOI: 10.1016/j.commatsci.2021.111060. [61] 贺红亮. 动态拉伸断裂的物理判据研究 [J]. 高压物理学报, 2013, 27(2): 153–161. DOI: 10.11858/gywlxb.2013.02.001.HE H L. Physical criterion of dynamic tensile fracture [J]. Chinese Journal of High Pressure Physics, 2013, 27(2): 153–161. DOI: 10.11858/gywlxb.2013.02.001. -

下载:

下载: