Simulation on penetration of a flat-nosed projectile with attack angle into aramid laminates having varying thickness

-

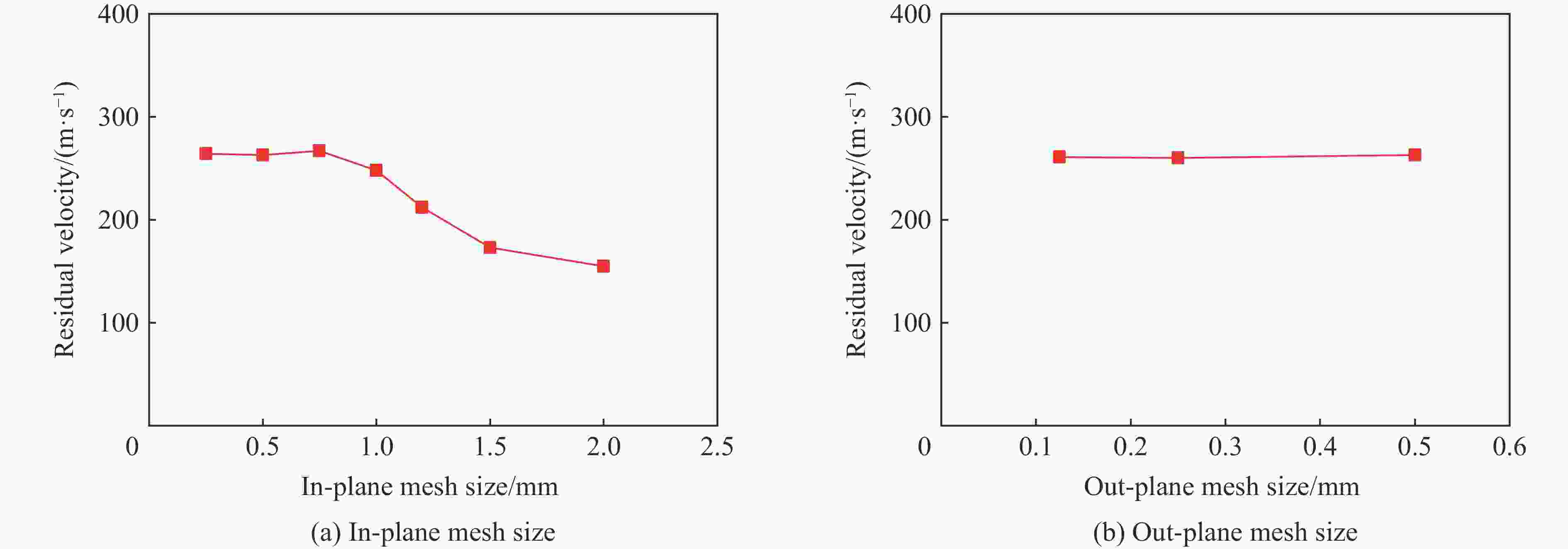

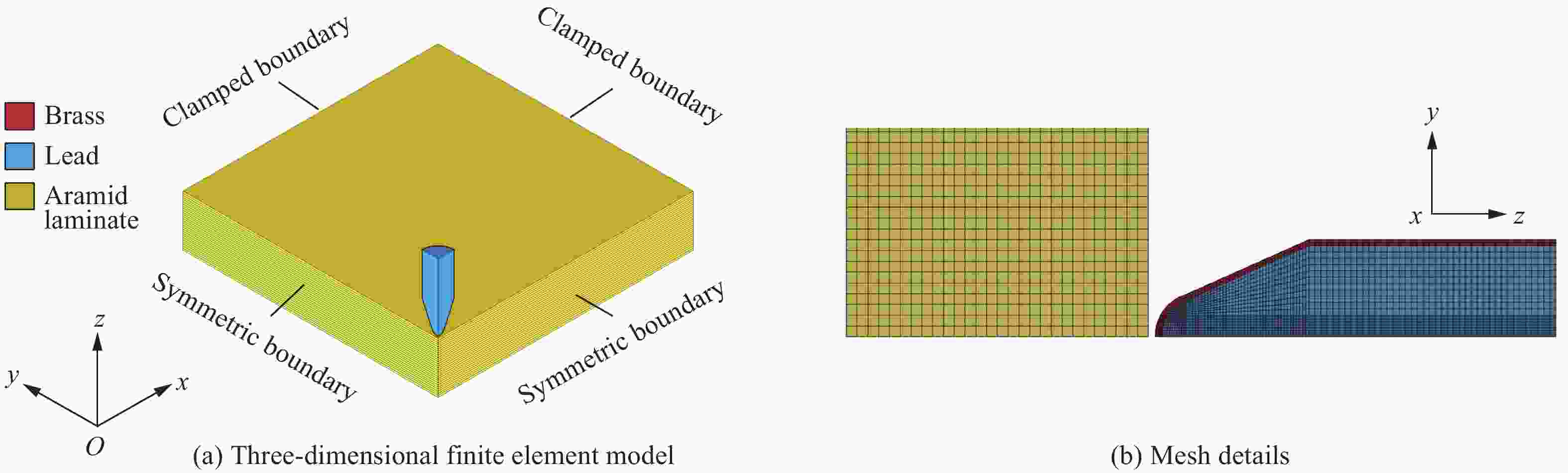

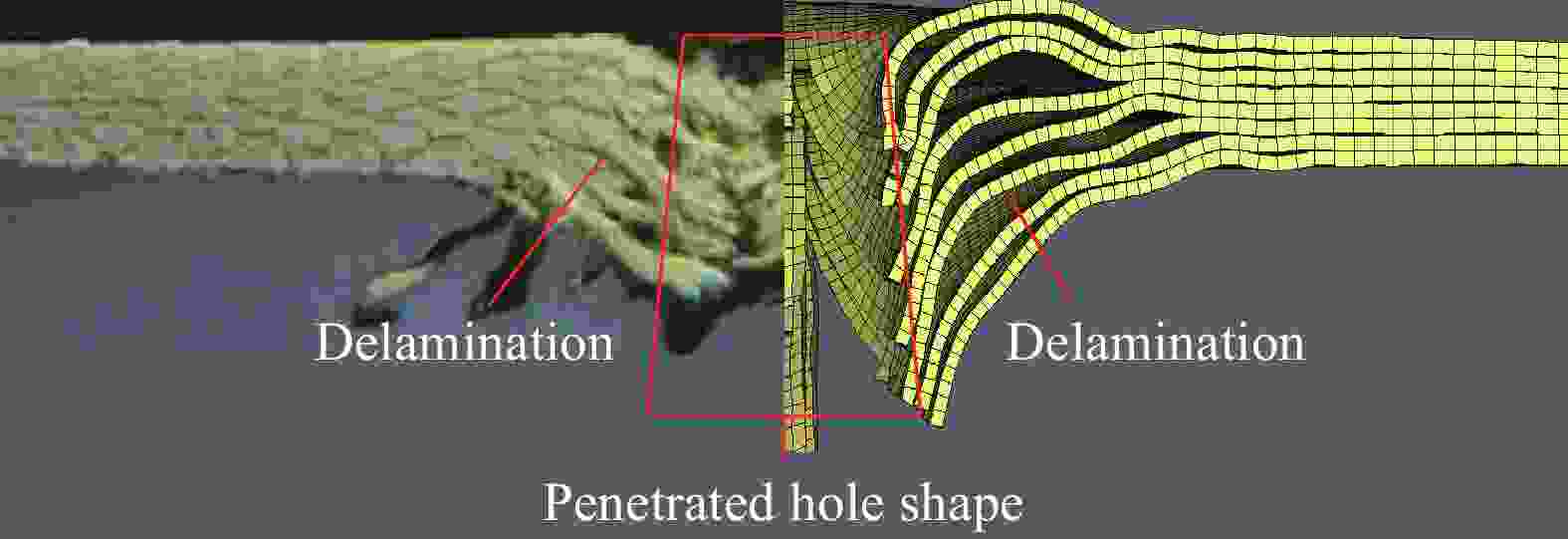

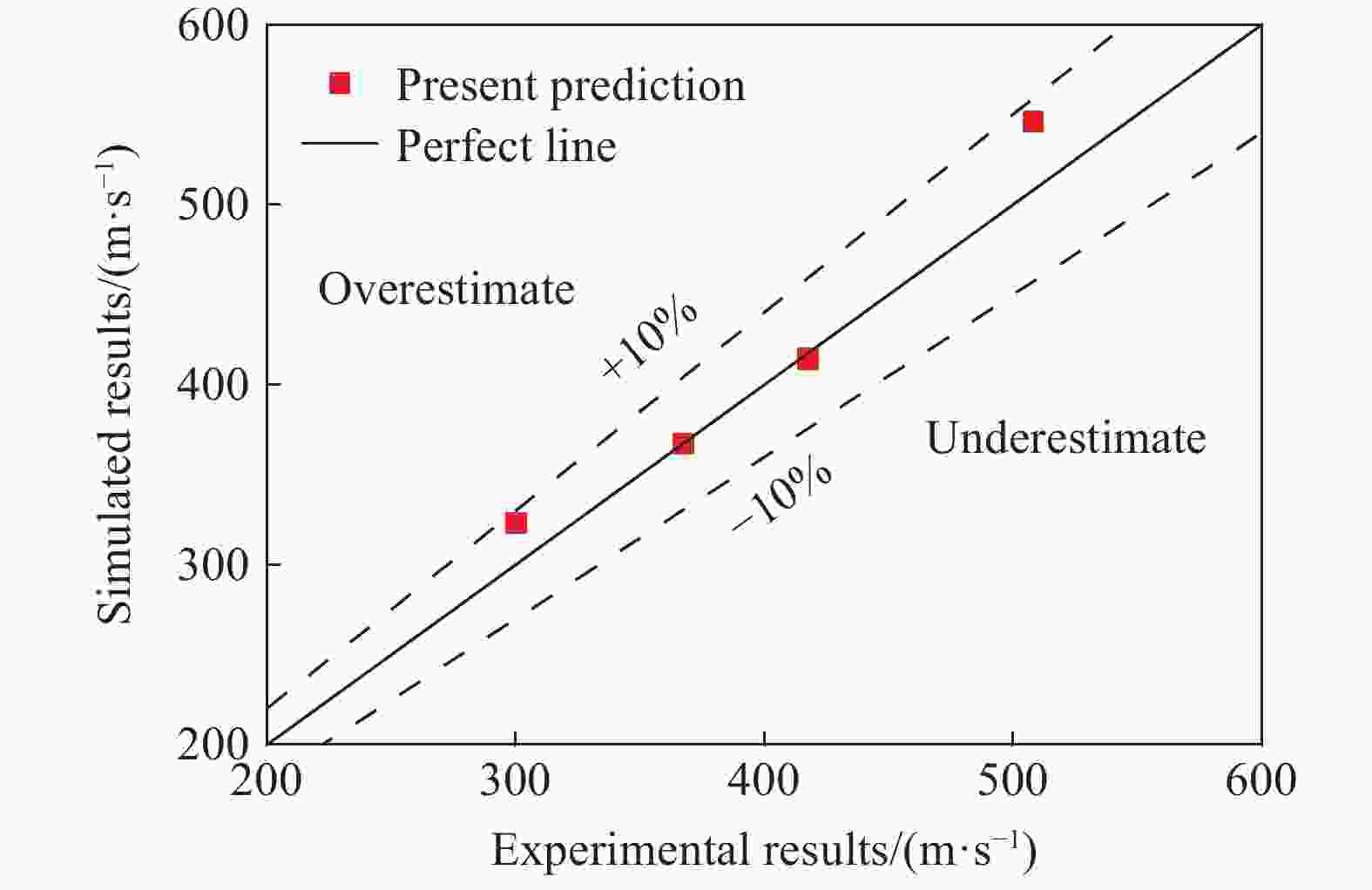

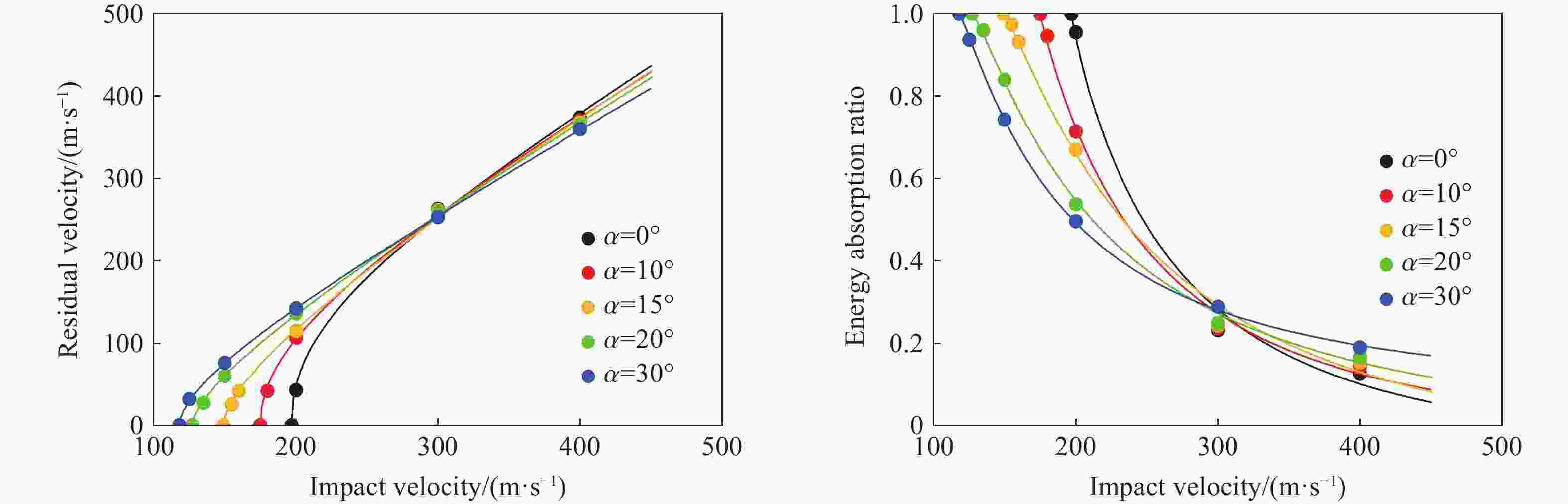

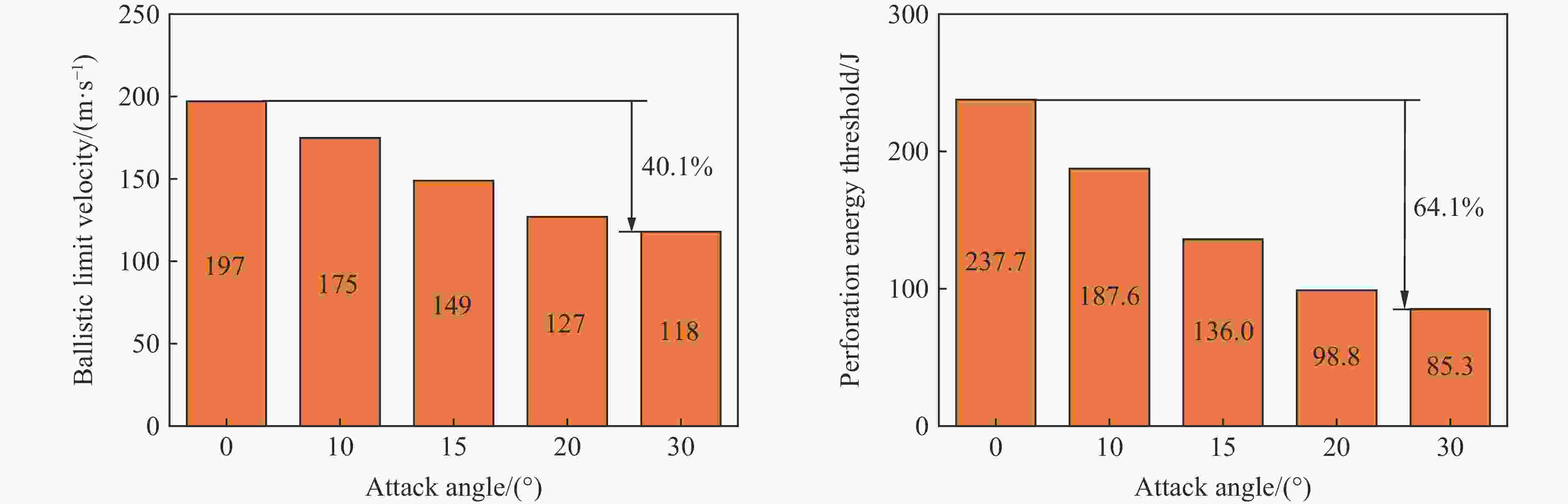

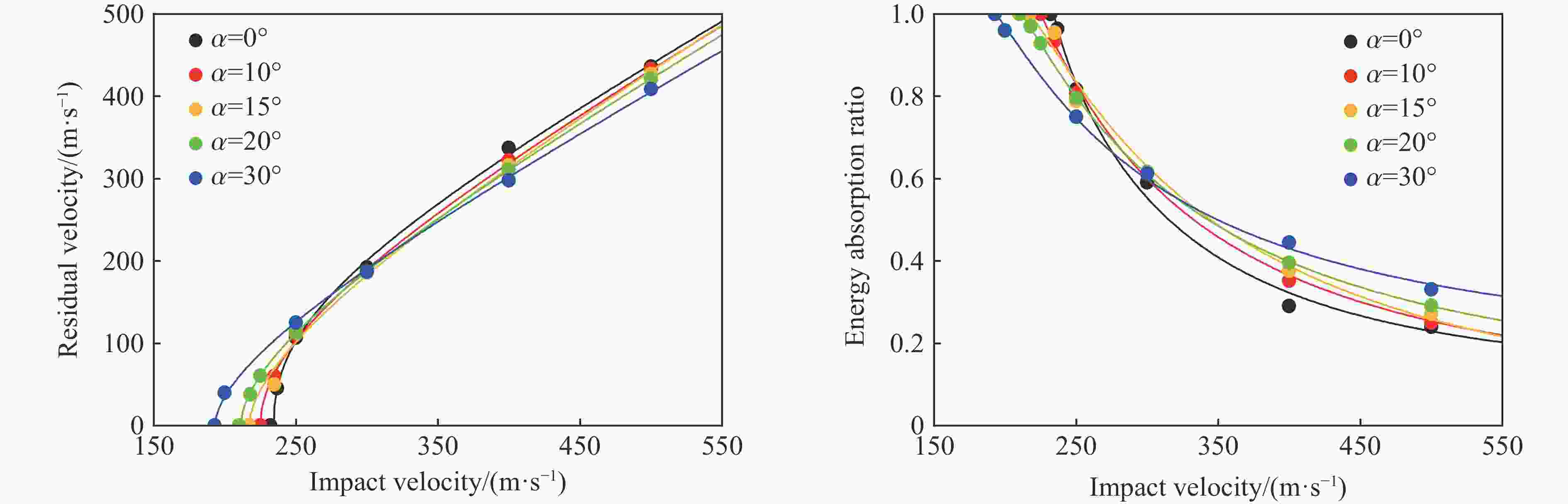

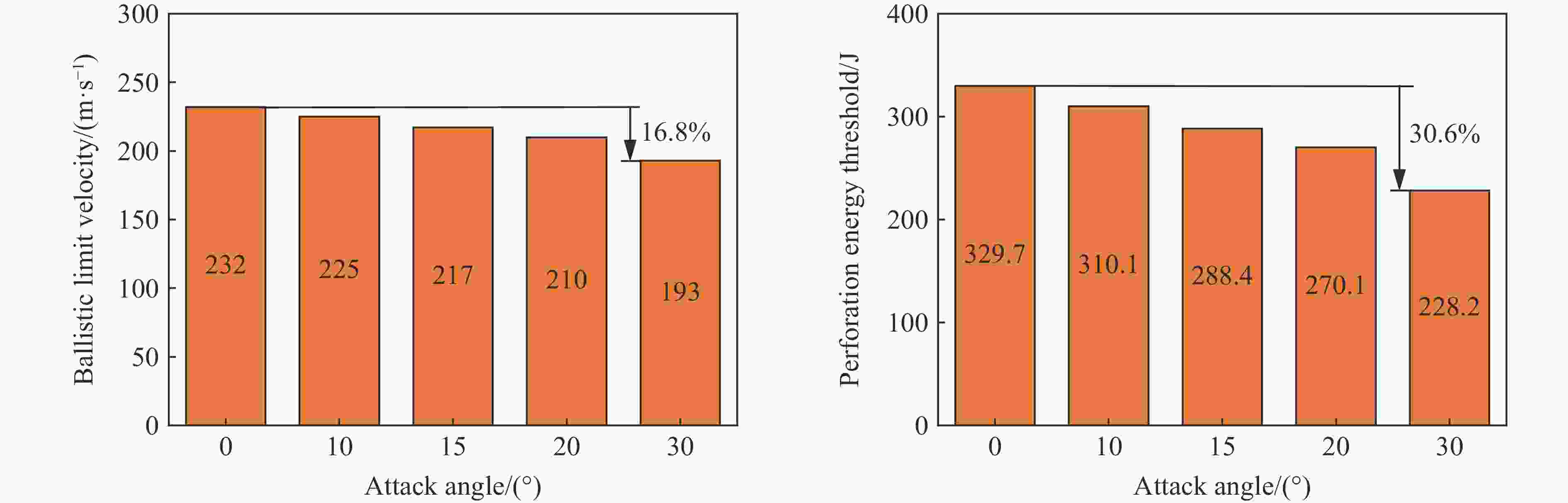

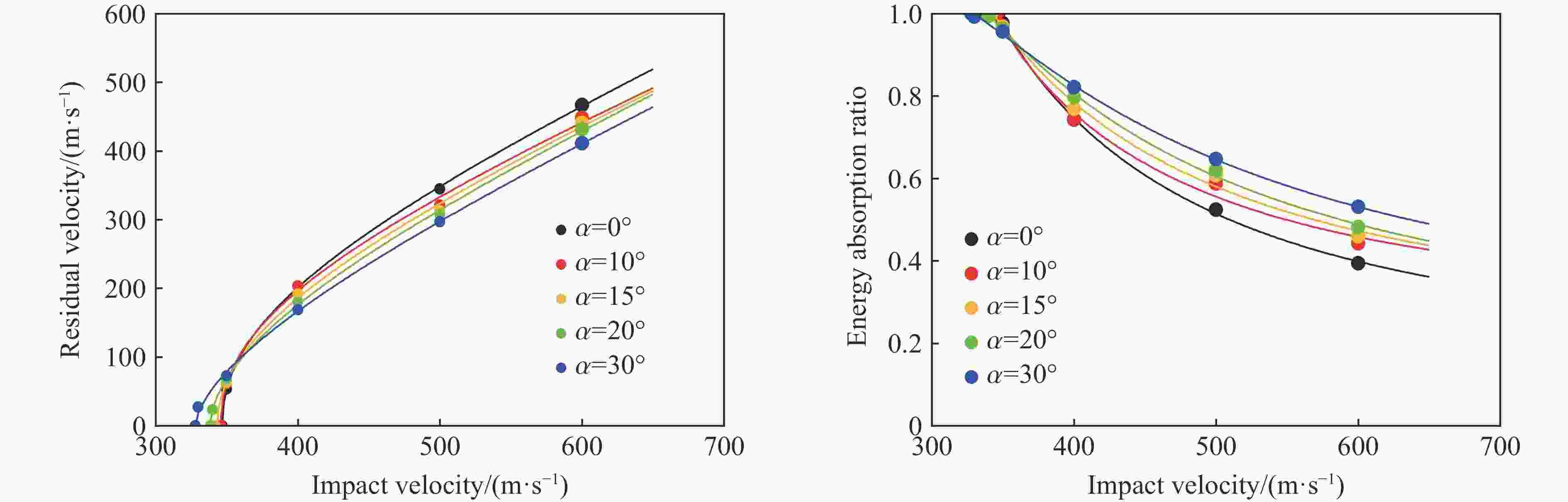

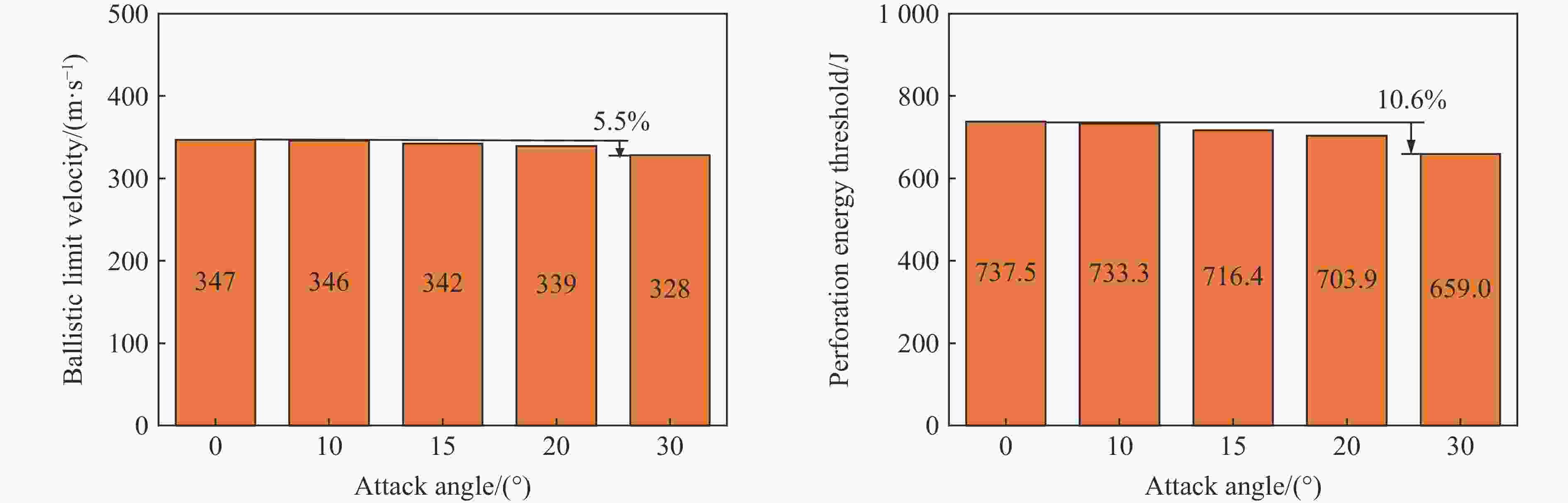

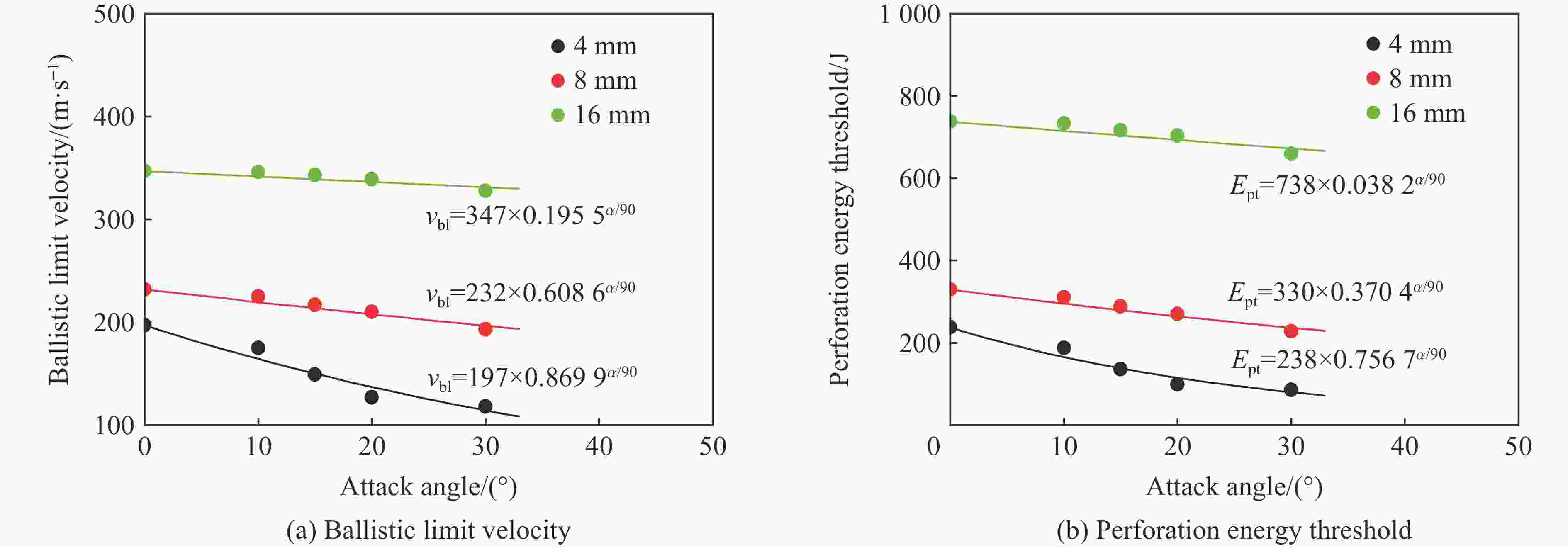

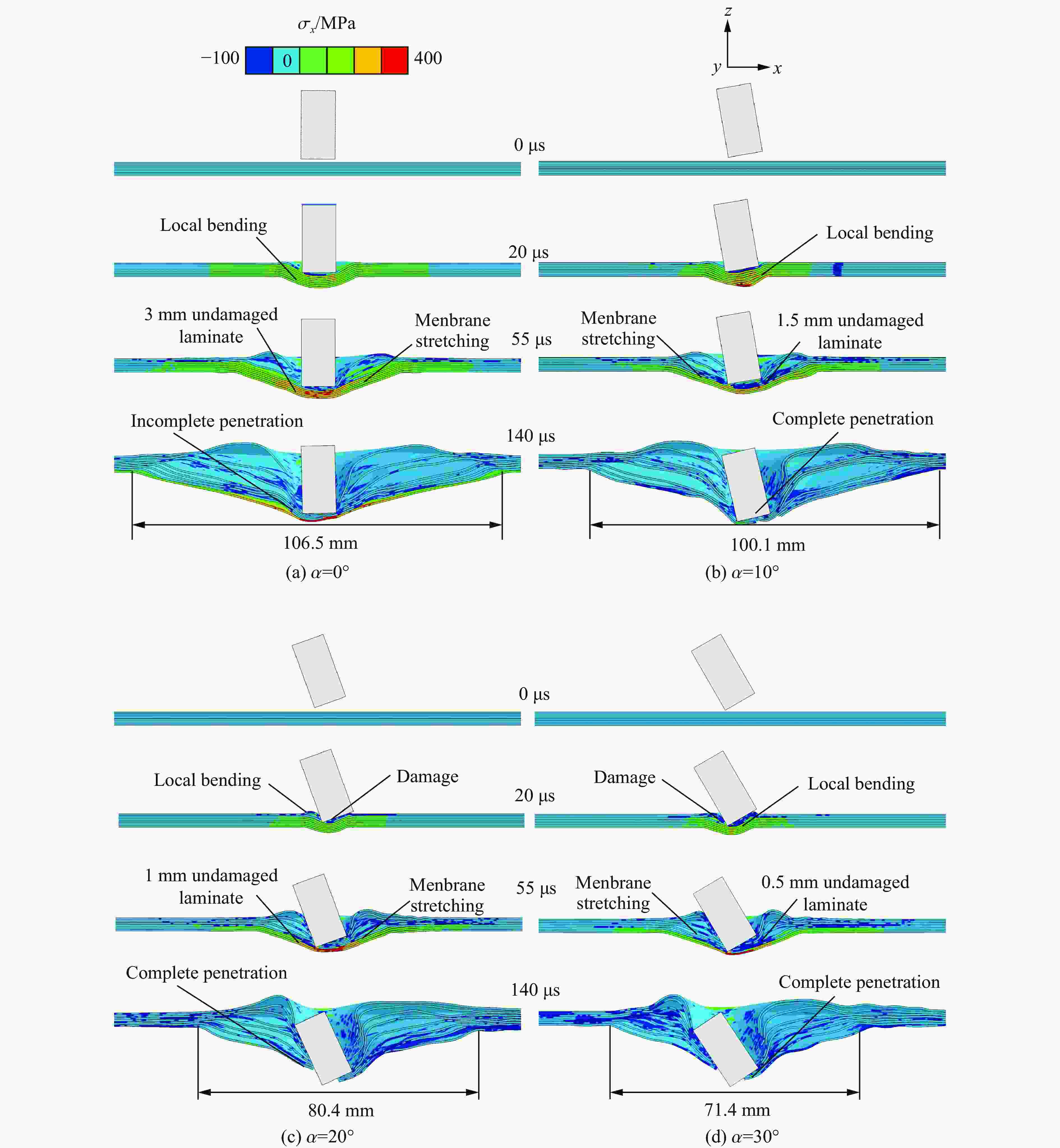

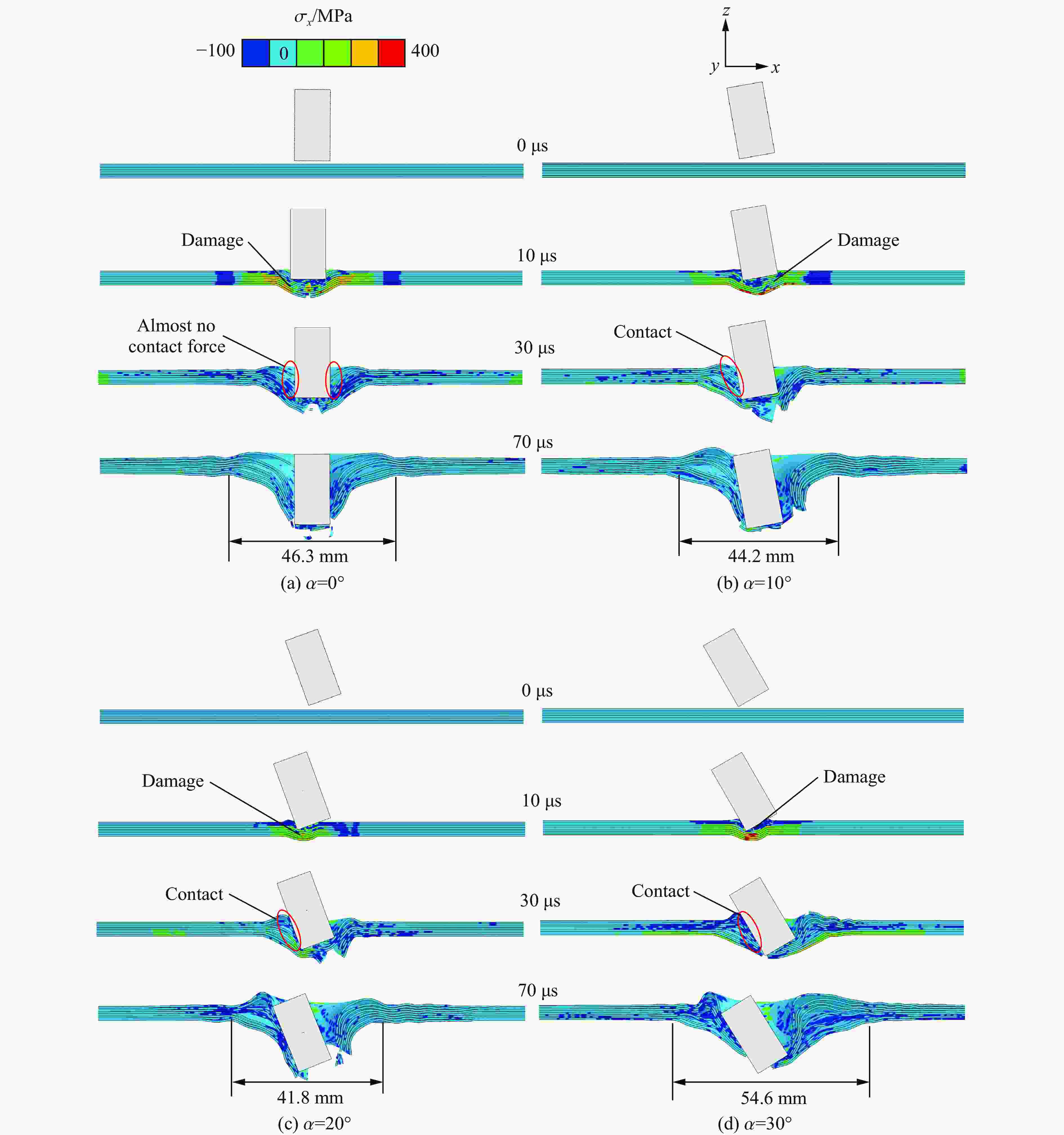

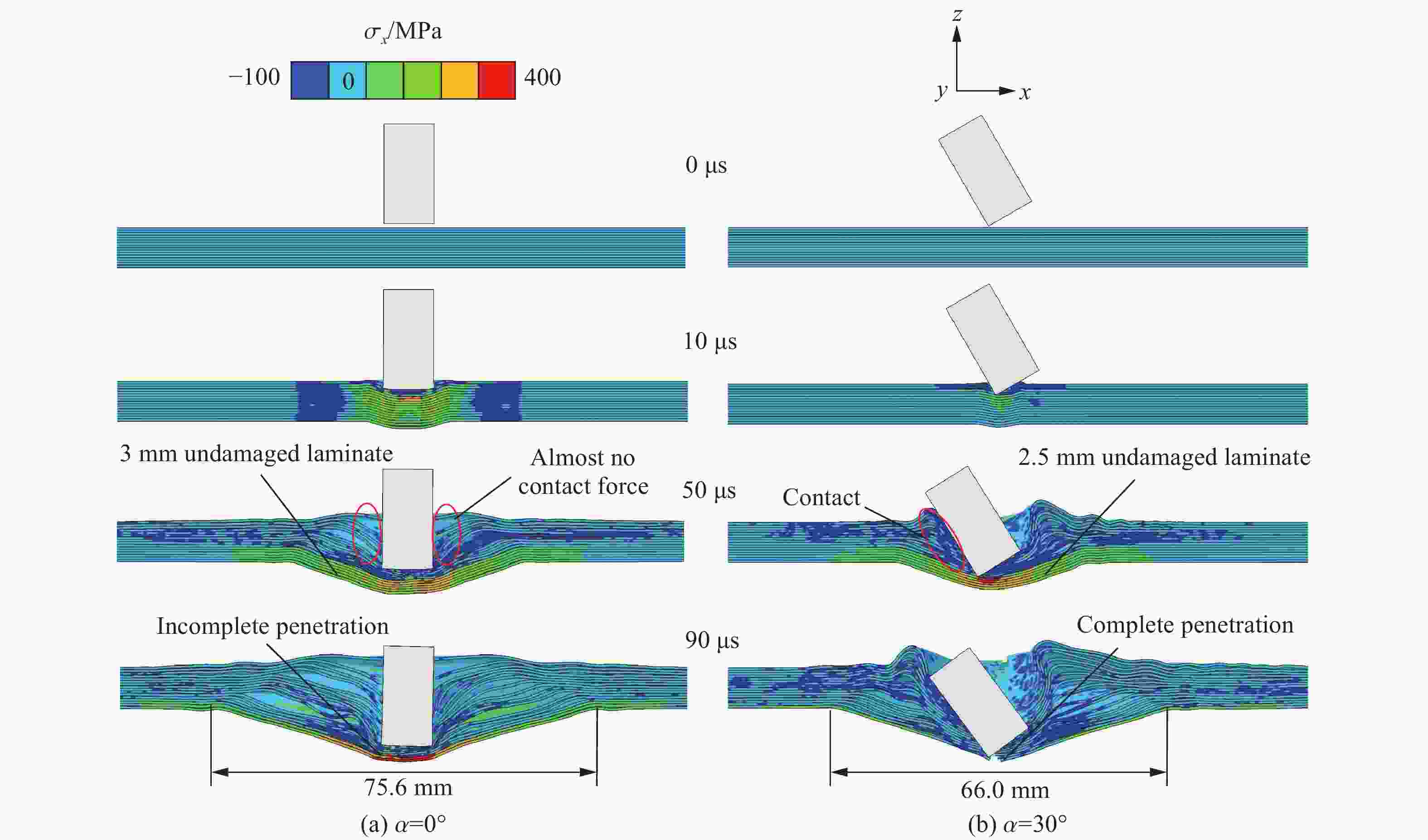

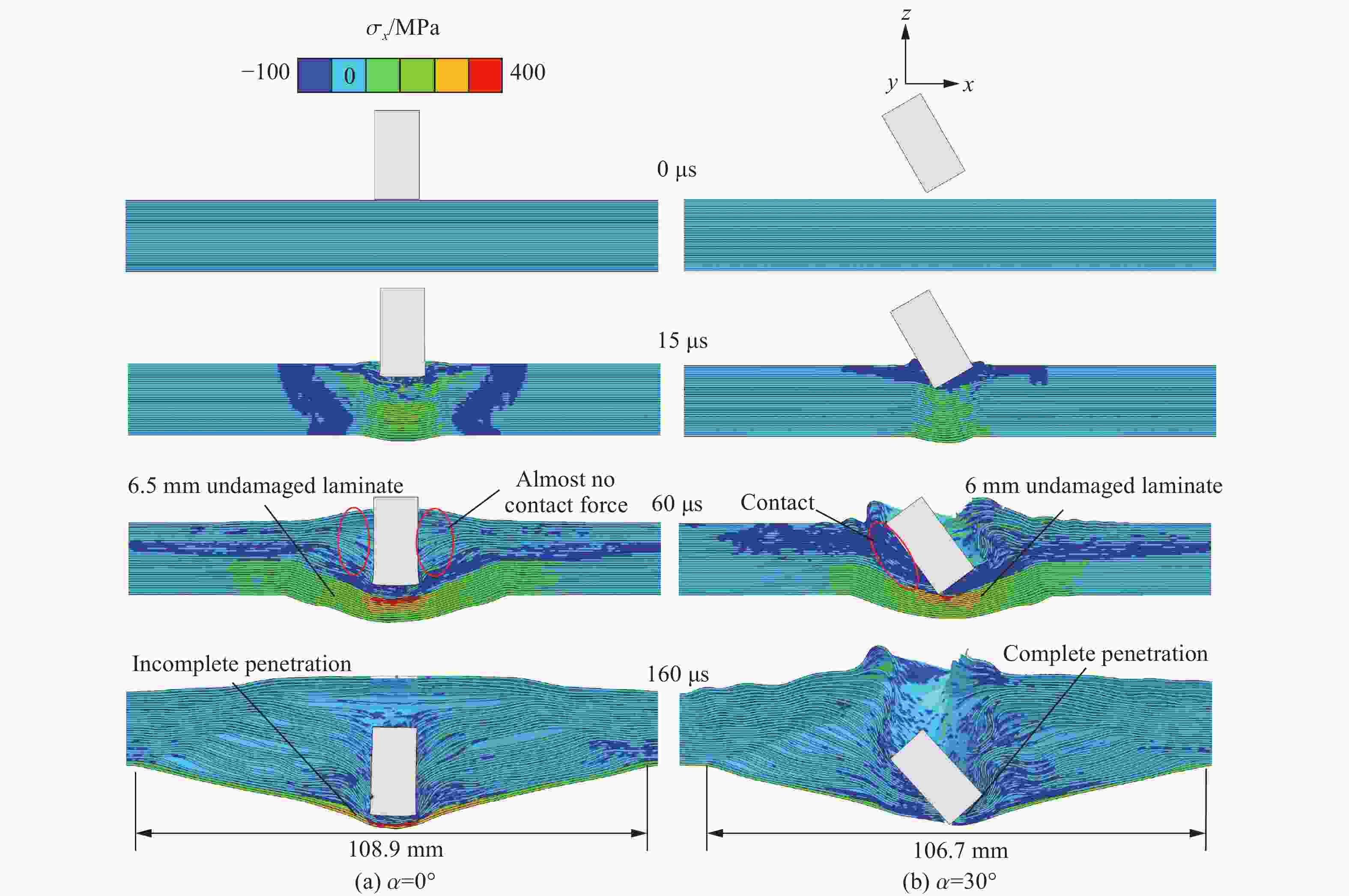

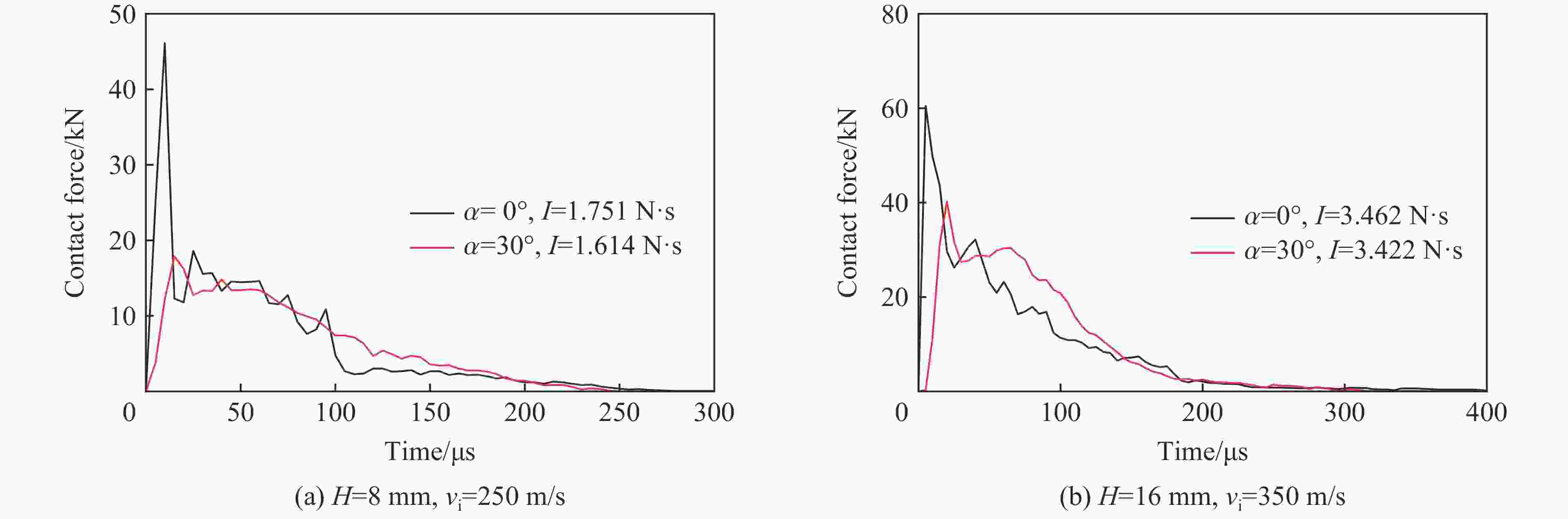

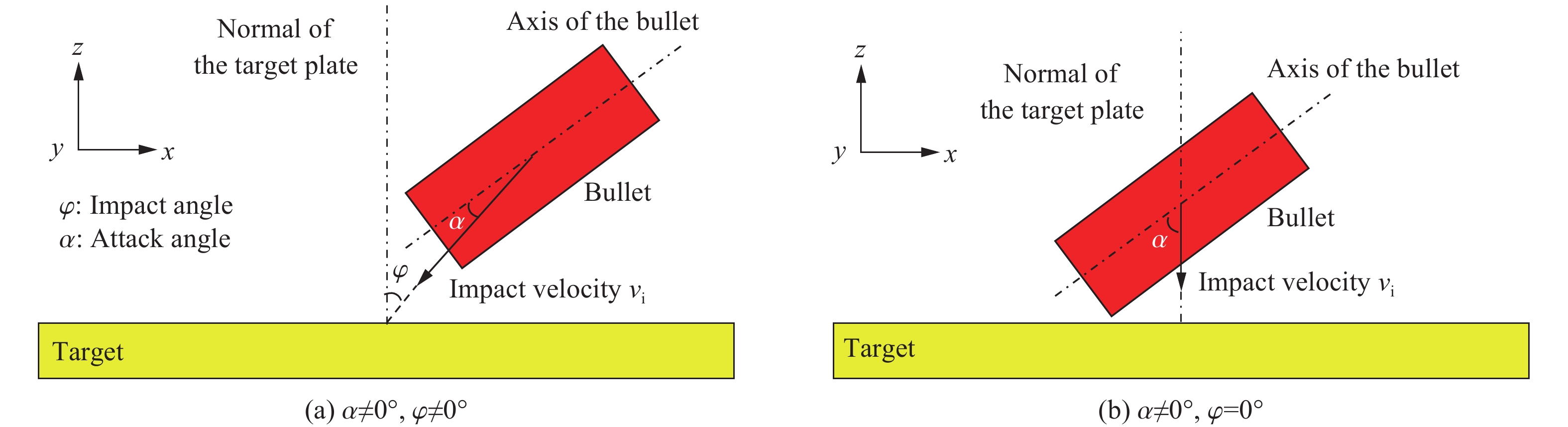

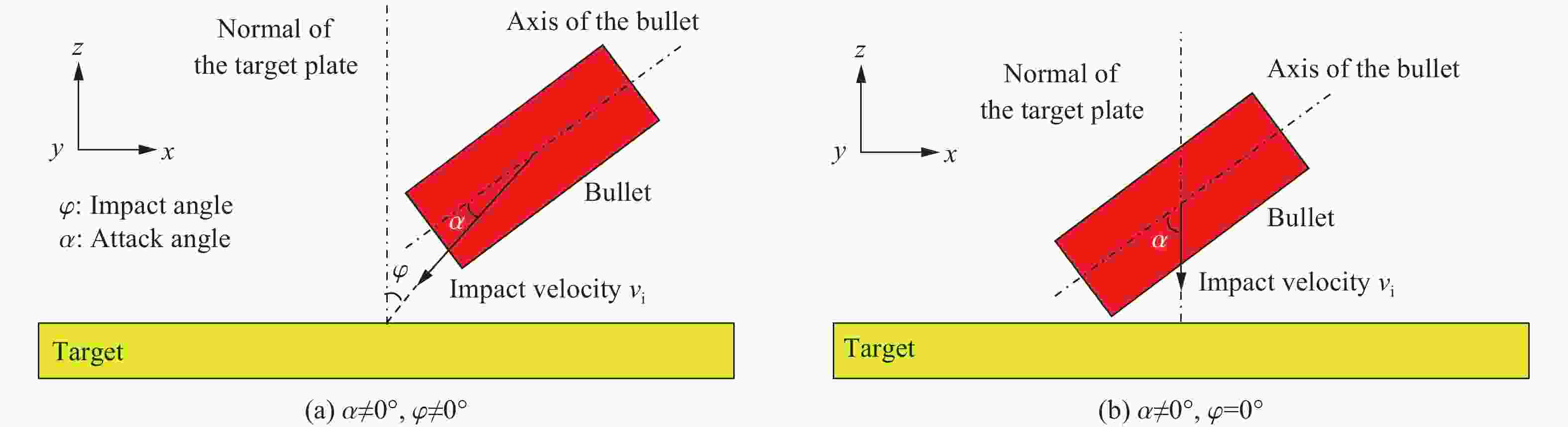

摘要: 为研究攻角对不同厚度芳纶层合板抗平头弹侵彻性能的影响,构建了三维有限元计算模型,首先通过对比实验结果验证了其可靠性,然后基于该数值模型,进一步计算了0°~30°攻角范围内,4、8和16 mm靶板的弹道响应,从子弹剩余速度、靶板能量吸收率、极限弹道速度与穿孔能量阈值4个方面,综合评估了芳纶层合板的抗侵彻性能。结果表明:攻角的影响与靶板厚度及子弹入射速度有关,随着攻角的增大,靶板的极限速度和穿孔能量阈值均有所降低,降低的程度随厚度的增加而减小;入射速度接近芳纶层合板弹道极限速度时,子弹剩余速度随着攻角增大而增大,但速度远高于弹道极限速度时,子弹剩余速度随着攻角增大而减小;攻角对芳纶层合板弹道性能的影响机理随靶板的破坏模式不同而改变。Abstract: A three-dimensional finite element (FE) model was developed to quantify the effect of attack angle on the penetration resistance of aramid laminates having varying thickness against flat-nosed projectile. The model was created through a macroscopic approach, which did not take into account the internal microscopic structure of the laminate and macroscopically equated each laminate as a homogeneous orthotropic anisotropic material. The validity of FE simulation results was compared with existing experimental data, with good agreement achieved in terms of residual velocities of the project and damage patterns of the aramid laminates. The validated FE model was subsequently employed to simulate the ballistic responses of 4, 8 and 16 mm target plates in the range of 0°~30° attack angle. The residual velocity of the projectile, energy absorption rate of target, ballistic limit, and perforation energy threshold were calculated to characterize the ballistic performance of aramid laminates. By comparing the damage patterns of the aramid laminates and the contact forces applied to the project under different conditions, the mechanical mechanism by which the attack angle affected the ballistic performance of the aramid laminates at different impact velocities and different target thicknesses was explained. Within the studied working conditions, obtained results revealed that: the attack angle affects significantly the ballistic performance of aramid laminates, depending upon projectile impact velocity and target thickness; the ballistic limit and perforation energy threshold decrease with increasing attack angle, and the degree of such decrease is reduced as target thickness is increased; the residual velocity of projectile increases with increasing attack angle when the impact velocity is close to the ballistic limit and decreases with increasing attack angle when the velocity is well above the ballistic limit; the influencing mechanism of attack angle on ballistic performance varies with the damage pattern of aramid laminates.

-

表 1 芳纶层合板本构模型及失效准则相关材料参数[12]

Table 1. Material parameters of constitutive model and failure criterion for aramid laminate[12]

ρ/(kg·m−3) Ex/GPa Ey/GPa Ez/GPa Gxy/GPa Gyz/GPa Gzx/GPa Xt/MPa 1191 7.618 11.05 6 2.123 5.43 5.43 400 Yt/MPa Xc/MPa Yc/MPa Sc/MPa Sn/MPa Ss/MPa 530 94 113 67 62.8 22.9 表 2 45钢塑性变形及韧性断裂模型的相关材料参数[45]

Table 2. Material parameters of plastic deformation and ductile fracture models for 45 steel[45]

ρ/(kg·m−3) E/GPa A/MPa B/MPa n C m $ {\dot \varepsilon _0} $/s−1 7800 200 506 320 0.28 0.064 1.06 1 Tm/K cr/(J·kg−1·K−1) D1 D2 D3 D4 D5 1795 469 0.10 0.76 1.57 0.005 −0.84 表 3 铅和铜的塑性形变及断裂模型相关材料参数[45]

Table 3. Material parameters of plastic deformation and ductile fracture models for lead and copper[45]

材料 ρ/(kg·m−3) E/GPa A/MPa B/MPa n C m 铅 10.66 16 0 36.62 0.0987 0.1593 1 铜 8.52 115 111.69 504.69 0.42 0.0085 1.68 材料 $ {\dot \varepsilon _0} $/s−1 Tm/K c/(J·kg−1·K−1) Wcr/MPa 铅 72.108 525 124 175 铜 1 1288 385 914 表 4 数值模拟和实验结果对比

Table 4. Comparison between numerically calculated results and experimentally results

实验 层数 入射速度/(m·s−1) 剩余速度/(m·s−1) 相对误差/% 实验[12] 数值模拟 1 8 440.51 417.76 414 0.90 2 13 432.44 367.69 367 0.18 3 18 435.36 300.33 323 7.55 4 28 657.64 508.41 546 7.39 -

[1] 王晓强, 朱锡. 舰船用钢的抗弹道冲击性能研究进展 [J]. 中国造船, 2010, 51(1): 227–236. [2] 李典, 侯海量, 朱锡, 等. 舰船装甲防护结构抗弹道冲击的研究进展 [J]. 中国造船, 2018, 59(1): 237–250. [3] 李营, 张磊, 赵鹏铎, 等. 舰船抗反舰导弹技术研究进展与发展路径 [J]. 中国造船, 2016, 57(4): 186–196. DOI: 10.3969/j.issn.1000-4882.2016.04.021. [4] 辛春亮, 王俊林, 薛再清, 等. 反舰导弹战斗部现状及发展趋势 [J]. 战术导弹技术, 2016, 6(6): 105–110. DOI: 10.16358/j.issn.1009-1300.2016.06.18.XIN C L, WANG J L, XUE Z Q, et al. Review on status and development of antiship missile warhead [J]. Tactical Missile Technology, 2016, 6(6): 105–110. DOI: 10.16358/j.issn.1009-1300.2016.06.18. [5] 王晓强, 虢忠仁, 宫平, 等. 抗弹复合材料在舰船防护上的应用研究 [J]. 工程塑料应用, 2014, 42(11): 143–146. DOI: 10.3969/j.issn.1001-3539.2014.11.030.WANG X Q, GUO Z R, GONG P, et al. Application research of bulletproof composites in warship protection [J]. Engineering Plastics Application, 2014, 42(11): 143–146. DOI: 10.3969/j.issn.1001-3539.2014.11.030. [6] GREGORI D, SCAZZOSI R, NUNES S G, et al. Analytical and numerical modelling of high-velocity impact on multilayer alumina/aramid fiber composite ballistic shields: improvement in modelling approaches [J]. Composites Part B: Engineering, 2020, 187: 107830. DOI: 10.1016/j.compositesb.2020.107830. [7] SIKARWAR R S, VELMURUGAN R, GUPTA N K. Ballistic performance of kevlar/epoxy composite laminates [J]. Proceedings of the Indian National Science Academy, 2013, 79(4): 789. DOI: 10.16943/ptinsa/2013/v79i4/48001. [8] 虢忠仁, 金子明, 钟蔚华, 等. 芳纶复合材料抗钨球性能研究 [J]. 化工新型材料, 2009(1): 3. DOI: 10.3969/j.issn.1006-3536.2009.01.022.GUO Z R, JIN Z M, ZHONG W H, et al. The research on aramid composite materials defending tungsten alloy sphere [J]. New Chemical Materials, 2009(1): 3. DOI: 10.3969/j.issn.1006-3536.2009.01.022. [9] WALSH S M, SCOTT B R, SPAGNUOLO D M. The development of a hybrid thermoplastic ballistic material with application to helmets [R]. Maryland: Army Research Laboratory Aberdeen Proving Ground, 2005. [10] WALSH S M, SCOTT B R, SPAGNUOLO D M, et al. Hybridized thermoplastic aramids: enabling material technology for future force headgear [R]. Maryland: Army Research Laboratory, Aberdeen Proving Ground, Weapons and Materials Research Directorate, 2006. [11] 吴中伟, 吕攀珂, 高沛, 等. 热固性树脂对芳纶复合材料防弹性能的影响 [J]. 中国个体防护装备, 2012(1): 18–20. DOI: 10.16102/j.cnki.cppe.2012.01.010.WU Z W, LYU P K, GAO P, et al. Ballistic performance of thermosetting resin on aramid composite materials [J]. China Personal Protective Equipment, 2012(1): 18–20. DOI: 10.16102/j.cnki.cppe.2012.01.010. [12] NUNES S G, SCAZZOSI R, MANES A, et al. Influence of projectile and thickness on the ballistic behavior of aramid composites: experimental and numerical study [J]. International Journal of Impact Engineering, 2019, 132: 103307. DOI: 10.1016/j.ijimpeng.2019.05.021. [13] GUO G, ALAM S, PEEL L D. An investigation of the effect of a Kevlar-29 composite cover layer on the penetration behavior of a ceramic armor system against 7.62 mm APM2 projectiles [J]. International Journal of Impact Engineering, 2021, 157: 104000. DOI: 10.1016/j.ijimpeng.2021.104000. [14] MANES A, BRESCIANI L M, GIGLIO M. Ballistic performance of multi-layered fabric composite plates impacted by different 7.62 mm calibre projectiles [J]. Procedia Engineering, 2014, 88: 208–215. DOI: 10.1016/j.proeng.2014.11.146. [15] MILLÁN M R, MORENO C E, MIGUÉLEZ H, et al. Numerical analysis of the ballistic behaviour of Kevlar composite under impact of double-nosed stepped cylindrical projectiles [J]. Journal of Reinforced Plastics and Composites, 2016, 35(2): 124–137. DOI: 10.1177/0731684415608004. [16] GOLDSMITH W. Non-ideal projectile impact on targets [J]. International Journal of Impact Engineering, 1999, 22(2/3): 95–395. DOI: 10.1016/S0734-743X(98)00031-1. [17] 张明. Kevlar129/EVA复合材料抗弹性能数值模拟研究 [D]. 太原: 中北大学, 2016.ZHANG M. Numerical simulation research of ballistic performance of Kevlar129/EVA composites [D]. Taiyuan, Shanxi, China: North University of China, 2016. [18] 汤雪志, 王志军, 董理赢, 等. 弹丸斜撞击间隔靶板的数值模拟 [J]. 兵器装备工程学报, 2019, 40(6): 47–50. DOI: 10.11809/bqzbgcxb2019.06.011.TANG X Z, WANG Z J, DONG L Y, et al. Numerical simulation analysis of projectile oblique impact target plate [J]. Journal of Ordnance Equipment Engineering, 2019, 40(6): 47–50. DOI: 10.11809/bqzbgcxb2019.06.011. [19] 张昆, 罗刚, 谢伟. 低碳金属板对带攻角侵彻弹体的动态响应仿真分析 [J]. 计算机辅助工程, 2019, 28(2): 63–67. DOI: 10.13340/j.cae.2019.02.013.ZHANG K, LUO G, XIE W. Simulation analysis on dynamic response of penetration projectile with attack angle against low carbon metal plate [J]. Computer Aided Engineering, 2019, 28(2): 63–67. DOI: 10.13340/j.cae.2019.02.013. [20] 叶墡君. 高速弹体对舰船空间板架结构侵彻规律研究 [D]. 哈尔滨: 哈尔滨工程大学, 2020.YE S J. Research on the penetration law of high speed projectile into the space frame structure of warship [D]. Harbin, Heilongjiang, China: Harbin Engineering University, 2020. [21] 刘坚成, 张雷雷, 徐坤, 等. 反弹道非正侵彻的弹体结构响应实验研究 [J]. 兵工学报, 2019, 40(9): 1797–1803. DOI: 10.3969/j.issn.1000-1093.2019.09.005.LIU J C, ZHANG L L, XU K, et al. Structural response of projectile in reverse ballistic non-normal penetrating experiment [J]. Acta Armamentarii, 2019, 40(9): 1797–1803. DOI: 10.3969/j.issn.1000-1093.2019.09.005. [22] 张航. 弹体撞击金属靶板偏转特性研究 [D]. 哈尔滨: 哈尔滨工业大学, 2019.ZHANG H. Research on deflection characteristics of projectile impacting metal plate [D]. Harbin, Heilongjiang, China: Harbin Institute of Technology, 2019. [23] 郭松林, 高世桥, 李泽章, 等. 弹引系统攻角侵彻混凝土仿真与试验研究 [J]. 兵器装备工程学报, 2022, 43(1): 135–139. DOI: 10.11809/bqzbgcxb2022.01.021.GUO S L, GAO S Q, LI Z Z, et al. Experiment and simulation of projectile obliquely penetrating into concrete target at attack angle [J]. Journal of Ordnance Equipment Engineering, 2022, 43(1): 135–139. DOI: 10.11809/bqzbgcxb2022.01.021. [24] 李鹏程, 张先锋, 刘闯, 等. 攻角和入射角对弹体侵彻混凝土薄靶弹道特性影响规律研究 [J]. 爆炸与冲击, 2022, 42(11): 113302. DOI: 10.11883/bzycj-2021-0435.LI P C, ZHANG X F, LIU C, et al. Study on the influence of pitch and trajectory angle on penetration of projectiles into thin concrete targets [J]. Explosion and Shock Waves, 2022, 42(11): 113302. DOI: 10.11883/bzycj-2021-0435. [25] 姚熊亮, 王治, 叶墡君, 等. 球头弹体侵彻舰船板架加强筋时的攻角变化简化理论模型 [J]. 爆炸与冲击, 2021, 41(3): 033301. DOI: 10.11883/bzycj-2020-0092.YAO X L, WANG Z, YE S J, et al. A simplified theoretical model for attack angle change of a hemisphericallynosed projectile while penetrating the stiffener of a ship plate frame [J]. Explosion and Shock Waves, 2021, 41(3): 033301. DOI: 10.11883/bzycj-2020-0092. [26] MO G L, LIU J, MA Q W, et al. Influence of impact velocity and impact attack angle of bullets on damage of human tissue surrogate: ballistic gelatin [J]. Chinese Journal of Traumatology, 2022:DOI: 10. 1016/j. cjtee. 2022. 03. 004. [27] 吴世永, 李慧, 宿德志. 具有攻角的钨合金弹侵彻运动靶板的数值模拟研究 [J]. 兵器装备工程学报, 2019, 40(7): 20–24. DOI: 10.11809/bqzbgcxb2019.07.005.WU S Y, LI H, SU D Z. Numerical simulation study of tungsten alloy projectile penetrating moving target with angle of attack [J]. Journal of Ordnance Equipment Engineering, 2019, 40(7): 20–24. DOI: 10.11809/bqzbgcxb2019.07.005. [28] 符云帆. 卵形弹对多层靶板的侵彻毁伤效应研究 [D]. 湖南湘潭:湘潭大学, 2020.FU Y F. Research on damage effect of oval projectile penetrating multi-layer targets [D]. Xiangtan, Hunan, China: Xiangtan University, 2020. [29] CHEESEMAN B A, BOGETTI T A. Ballistic impact into fabric and compliant composite laminates [J]. Composite Structures, 2003, 61(1/2): 161–173. DOI: 10.1016/S0263-8223(03)00029-1. [30] GOWER H L, CRONIN D S, PLUMTREE A. Ballistic impact response of laminated composite panels [J]. International Journal of Impact Engineering, 2008, 35(9): 1000–1008. DOI: 10.1016/j.ijimpeng.2007.07.007. [31] CHEN X W, LI Q M. Shear plugging and perforation of ductile circular plates struck by a blunt projectile [J]. International Journal of Impact Engineering, 2003, 28(5): 513–536. DOI: 10.1016/S0734-743x(02)00077-5. [32] CHEN X W, LI Q M, FAN S C. Initiation of adiabatic shear failure in a clamped circular plate struck by a blunt projectile [J]. International Journal of Impact Engineering, 2005, 31(7): 877–893. DOI: 10.1016/j.ijimpeng.2004.04.011. [33] DONG Y L, ZI F, YANG L H, et al. Research on anti-penetration performance of composite armor of steel/composite materials [J]. Mechanics of Advanced Materials and Structures,, 2021, 29(28): 7035–7050. DOI: 10.1080/15376494.2021.1991061. [34] BORVIK T, DEY S, CLAUSEN A H. Perforation resistance of five different high-strength steel plates subjected to small-arms projectiles [J]. International Journal of Impact Engineering, 2009, 36(7): 948–964. DOI: 10.1016/j.ijimpeng.2008.12.003. [35] GILIOLI A, MANES A, GIGLIO M, et al. Predicting ballistic impact failure of aluminium 6061-T6 with the rate-independent Bao-Wierzbicki fracture model [J]. International Journal of Impact Engineering, 2015, 76: 207–220. DOI: 10.1016/j.ijimpeng.2014.10.004. [36] RUBIO I, RODRIGUEZ-MILLAN M, MARCO M, et al. Ballistic performance of aramid composite combat helmet for protection against small projectiles [J]. Composite Structures, 2019, 226: 111153. DOI: 10.1016/j.compstruct.2019.111153. [37] HALLQUIST J. LS-DYNA keyword user’s manual, version: 970 [M]. Livermore, California: Livermore Software Technology Corporation, 2003. [38] DZ A, YING S A, LI C A, et al. Influence of fabric structure and thickness on the ballistic impact behavior of ultrahigh molecular weight polyethylene composite laminate [J]. Materials and Design, 2014, 54: 315–322. DOI: 10.1016/j.matdes.2013.08.074. [39] MA D Y, MANES A, AMICO S C, et al. Ballistic strain-rate-dependent material modelling of glass-fibre woven composite based on the prediction of a meso-heterogeneous approach [J]. Composite Structures, 2019, 216: 187–200. DOI: 10.1016/j.compstruct.2019.02.102. [40] YU R, LI X, YUE Z, et al. Stress state sensitivity for plastic flow and ductile fracture of L907A low-alloy marine steel: from tension to shear [J]. Materials Science and Engineering: A, 2022, 835: 142689. DOI: 10.1016/j.msea.2022.142689. [41] MURA T. High velocity deformation of solids [M]. Springer-Verlag, 1979. [42] JOHNSON G R, COOK W H. Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures [J]. Engineering Fracture Mechanics, 1985, 21(1): 31–48. DOI: 10.1016/0013-7944(85)90052-9. [43] ZERILLI F J, ARMSTRONG R W. Dislocation-mechanics-based constitutive relations for material dynamics calculations [J]. Journal of Applied Physics, 1987, 61(5): 1816–1825. DOI: 10.1063/1.338024. [44] STEINBERG D, GUINAN M. Constitutive relations for the KOSPALL code: UCID-16326 [R]. Livermore, California: Lawrence Livermore National Laboratory, 1973. [45] 陈刚, 陈小伟, 陈忠富, 等. A3钢钝头弹撞击45钢板破坏模式的数值分析 [J]. 爆炸与冲击, 2007, 27(5): 390–397. DOI: 10.11883/1001-1455(2007)05-0390-08.CHEN G, CHEN X W, CHEN Z F, et al. Simulations of A3 steel blunt projectiles impacting 45 steel plates [J]. Explosion and Shock Waves, 2007, 27(5): 390–397. DOI: 10.11883/1001-1455(2007)05-0390-08. [46] WANG X, YU R P, ZHANG Q C, et al. Dynamic response of clamped sandwich beams with fluid-filled corrugated cores [J]. International Journal of Impact Engineering, 2020, 139: 103533. DOI: 10.1016/j.ijimpeng.2020.103533. [47] WANG X, HE C, YUE Z, et al. Shock resistance of elastomer-strengthened metallic corrugated core sandwich panels [J]. Composites Part B: Engineering, 2022, 237: 109840. DOI: 10.1016/j.compositesb.2022.109840. [48] LAMBERT J P J, G. H. Towards standardization in terminal ballistics testing: velocity representation [R]. Maryland: Army Research Laboratory Aberdeen Proving Ground, 1976. [49] ZHANG R, HAN B, ZHONG J Y, et al. Enhanced ballistic resistance of multilayered cross-ply UHMWPE laminated plates [J]. International Journal of Impact Engineering, 2022, 159: 104035. DOI: 10.1016/j.ijimpeng.2021.104035. [50] KARTHIKEYAN K, RUSSELL B P. Polyethylene ballistic laminates: failure mechanics and interface effect [J]. Materials and Design, 2014, 63: 115–125. DOI: 10.1016/j.matdes.2014.05.069. -

下载:

下载: