Dynamic response and energy dissipating characteristics of shale under cyclic impact loadings

-

摘要: 采用

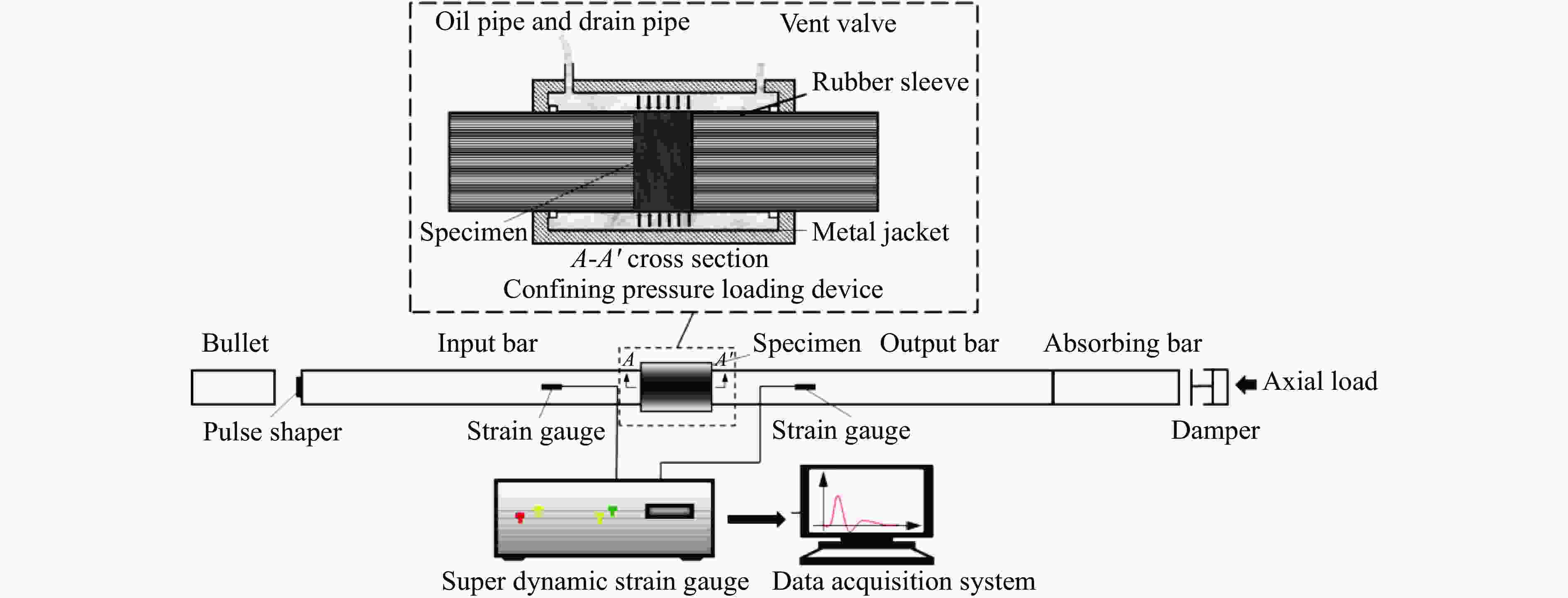

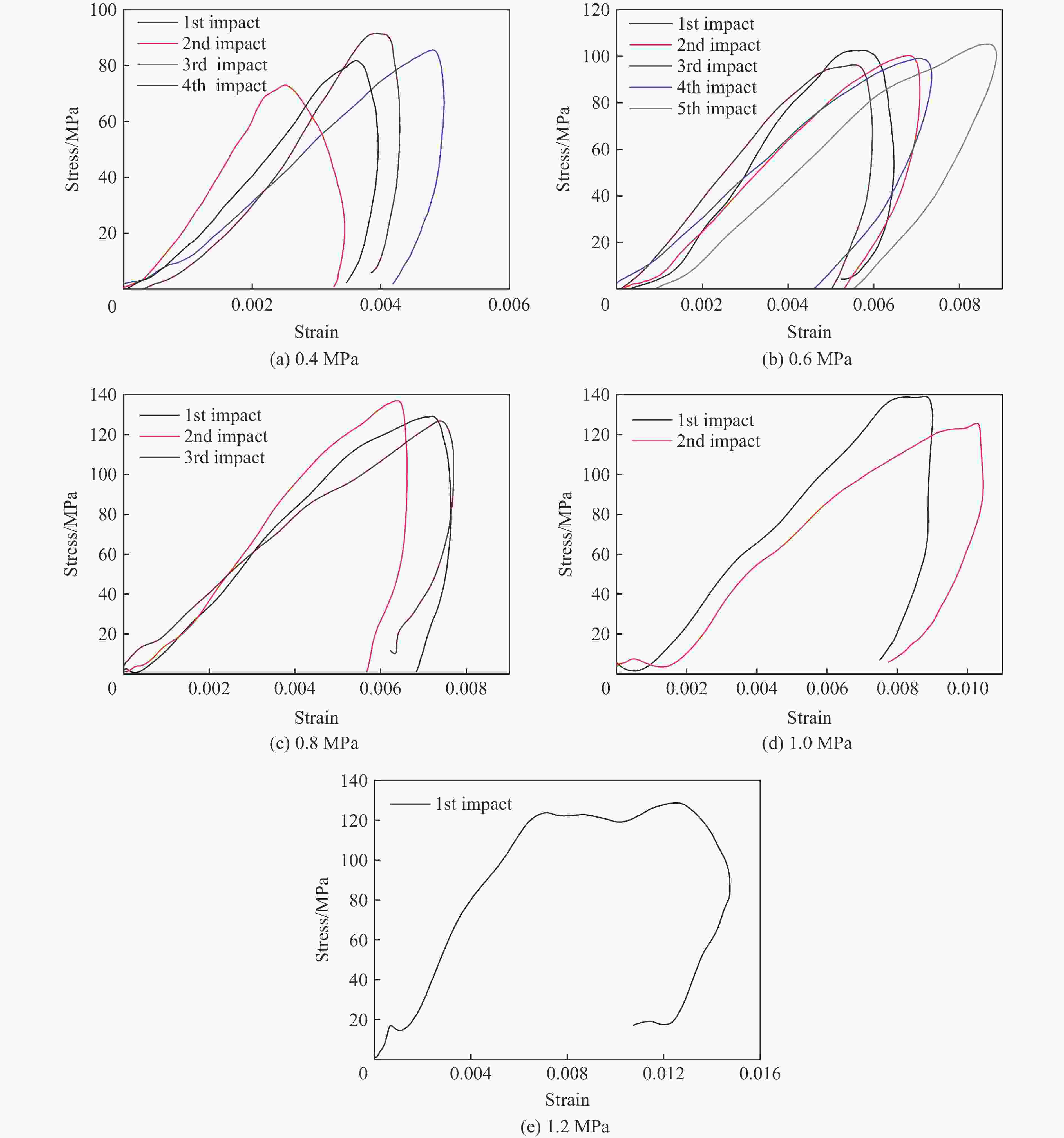

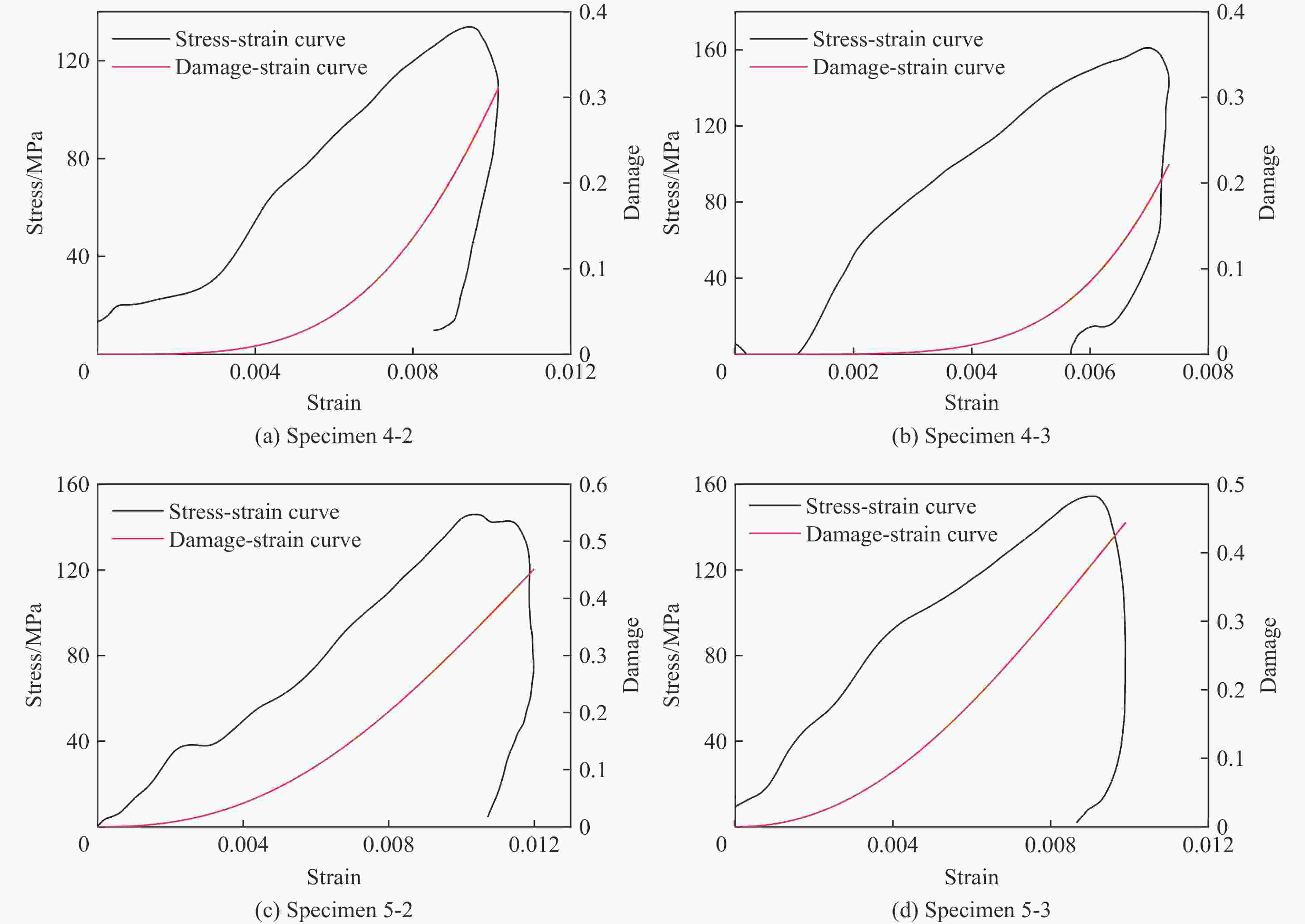

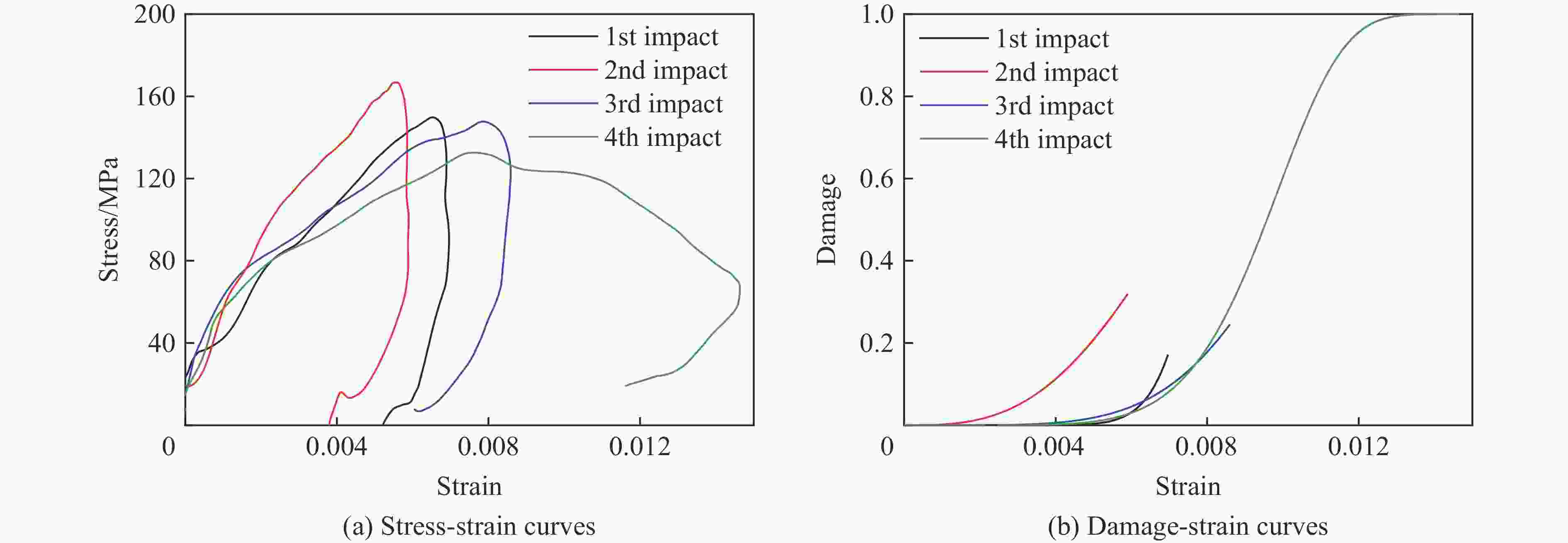

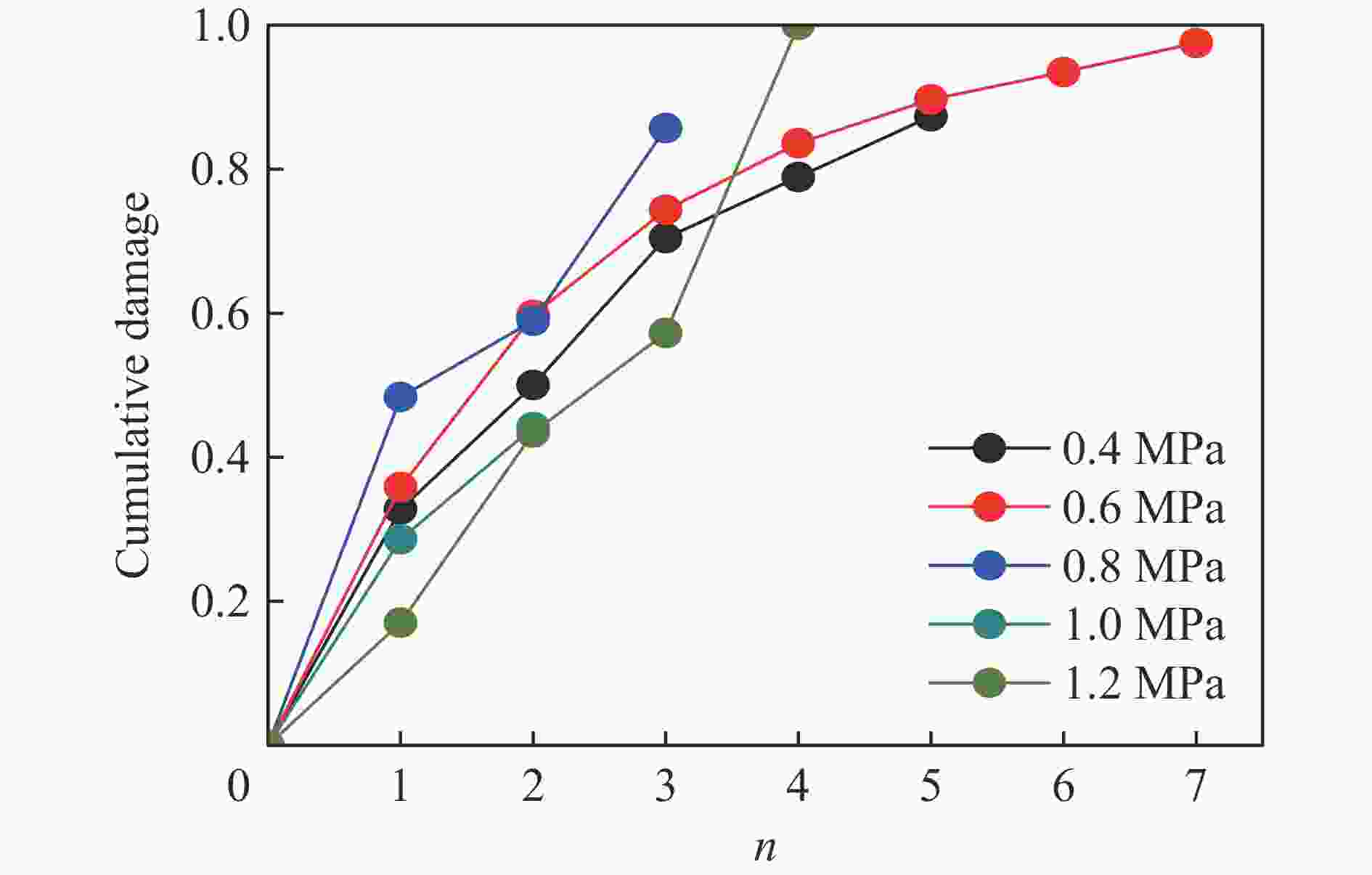

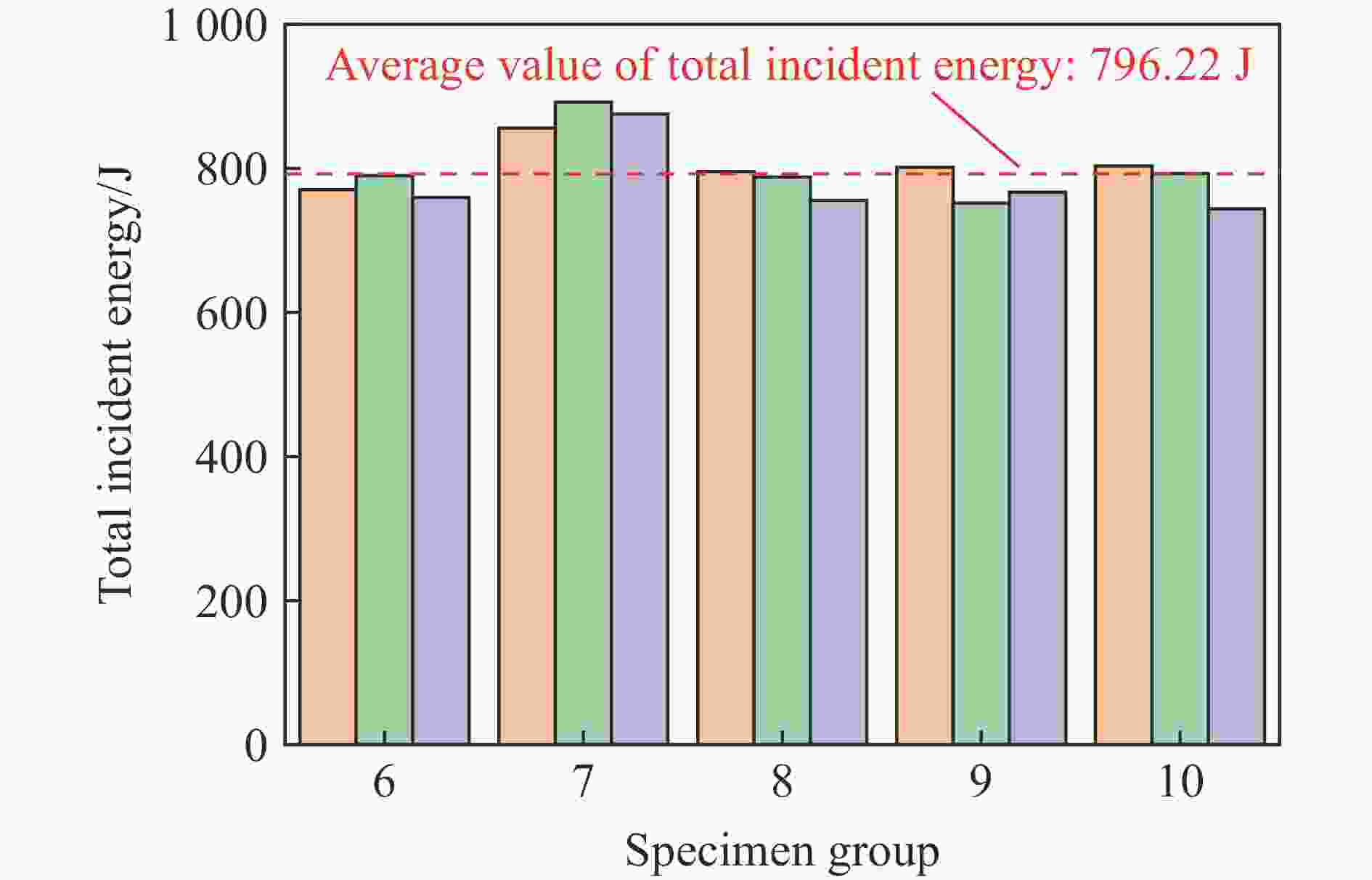

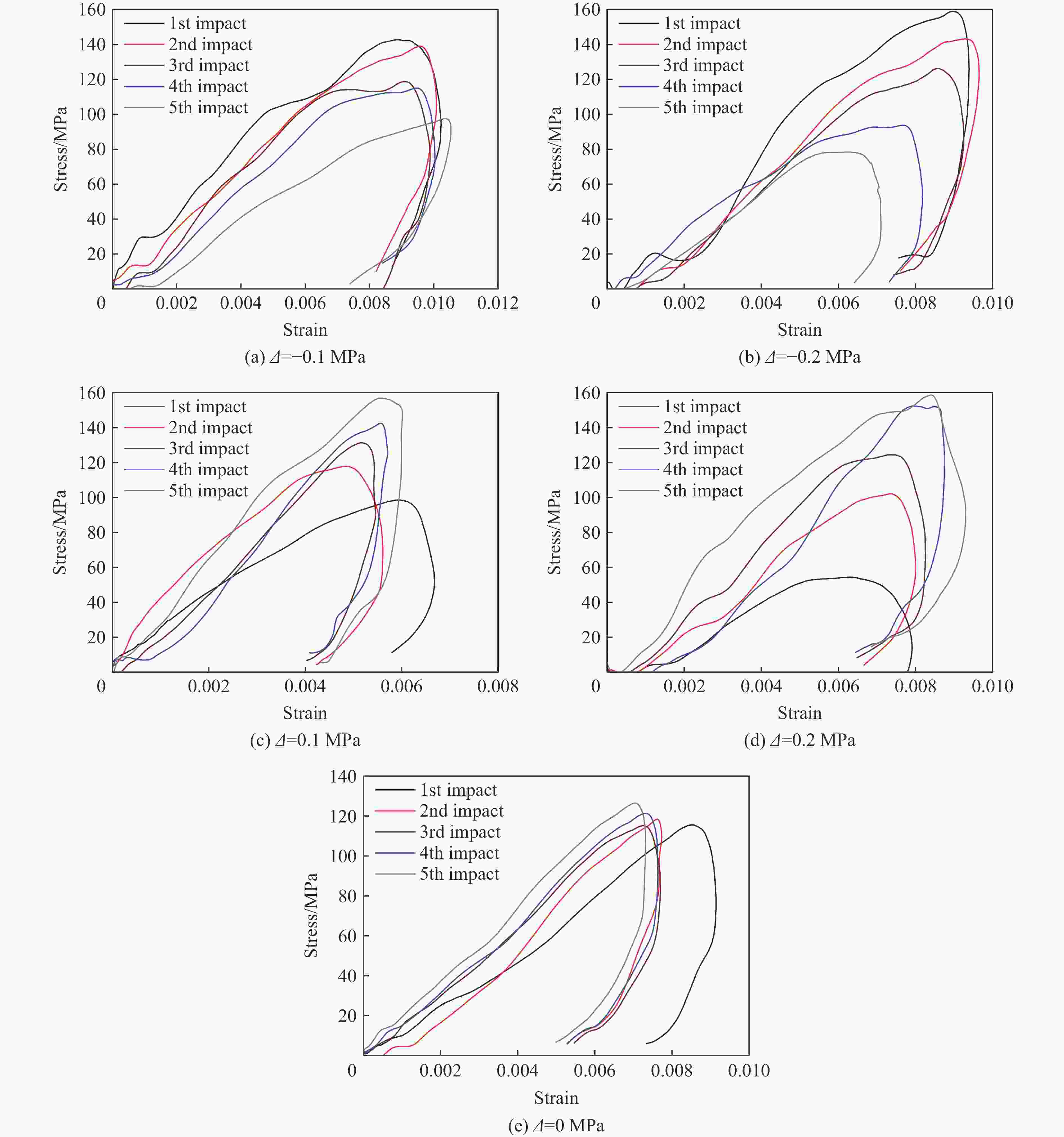

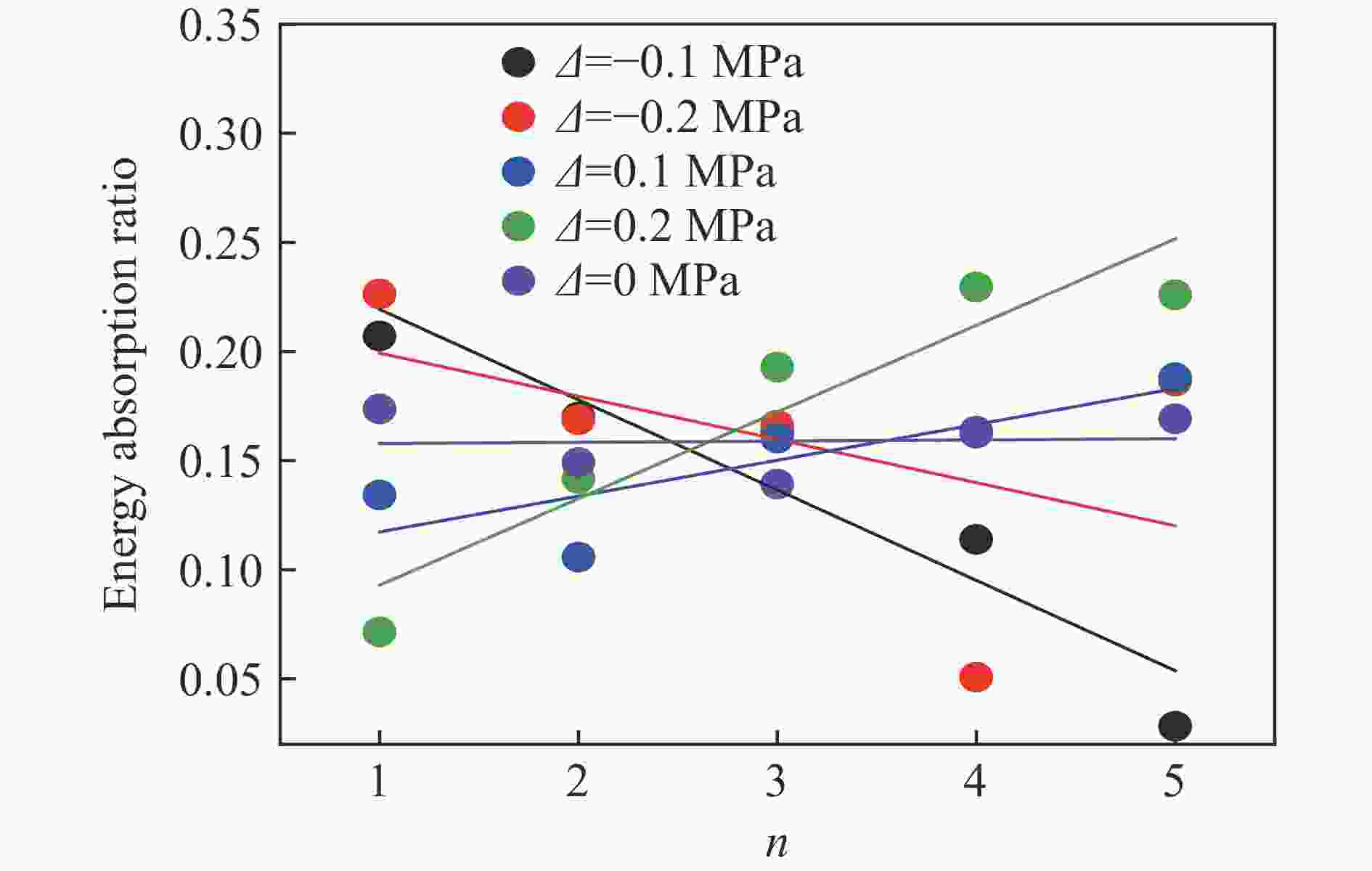

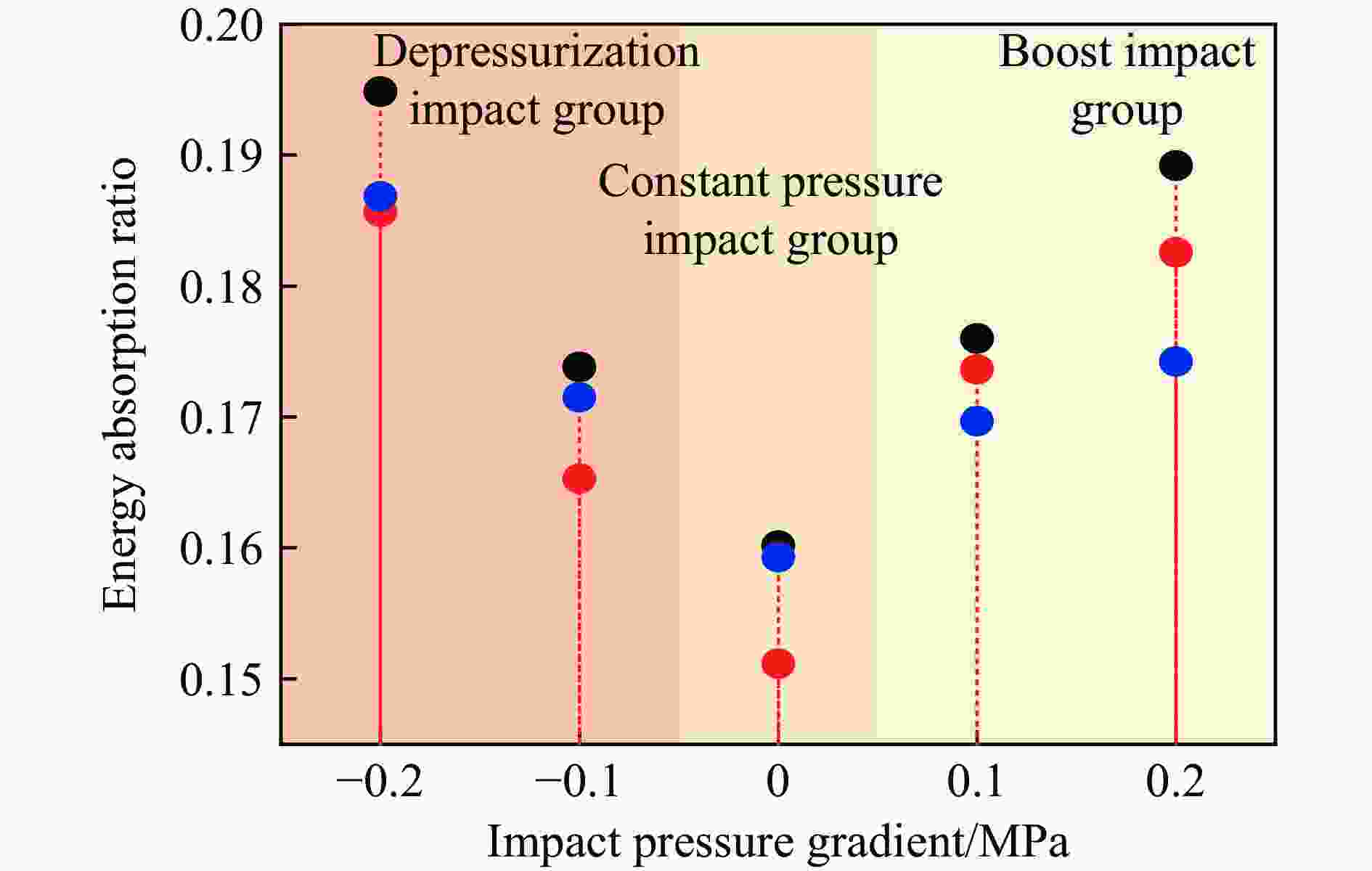

$\varnothing $ 50 mm分离式霍普金森杆(split Hopkinson pressure bar,SHPB)实验系统开展页岩循环冲击实验,研究不同循环冲击载荷作用下页岩动力学响应及损伤演化特征,同时揭示了控制入射总能量不变条件下,不同气压梯度循环冲击页岩能量演化规律。随着冲击气压升高,试样破裂所需的冲击次数呈线性减少,峰值应力随循环冲击次数的增加先升高后降低,极限应变先减小后增大,试样在循环冲击下表现出先压密后损伤的力学机制。基于Weibull分布的统计损伤模型表明,升高循环冲击气压,试样损伤破坏形式由缓慢劣化逐渐转变为骤然破坏。入射总能量恒定的情况下,通过控制循环入射能量梯度能够产生不同的损伤效果,降压冲击和升压冲击下的能量吸收比均大于恒压冲击下的,且气压梯度的绝对值与能量吸收比呈现正相关性。Abstract: The formation of complex fracture networks in the shale subjected to cyclic impact loading is an important scientific problem for water-free fracturing technologies of shale reservoirs, such as explosive fracturing and high-energy gas fracturing. Two cyclic impact experiments based on a split Hopkinson pressure bar (SHPB) system were conducted on the freshly exposed black mud shale taken from the Wufeng Formation-Longmaxi Formation in Changning County, Sichuan Province, to investigate the kinetic response and damage evolution characteristics of the shale under different cyclic impact gas pressure and different cyclic impact gas pressure gradients, respectively, and to reveal the energy evolution law of the cyclic impact shale using different impact gas pressure gradients under the condition of controlling the constant total incident energy. The main conclusions are as follows. With the increase in impact pressure, the number of impacts required to rupture the specimen decreases, and the fragmentation and peak stress increase. The specimen undergoes cyclic impact showing the mechanical response characteristics of compaction first and then gradual damage. The damage degree of the shale specimens during cyclic impact was calculated by a dynamic damage model based on the Weibull distribution, and the results show that the damage of the specimen gradually changes from slow deterioration to sudden damage by increasing the cyclic impact pressure. Different cyclic impact experiments with different impact gas pressure gradients were conducted. The results show that under the condition of constant total incident energy, different cyclic incident energy gradients could produce different damage effects, and the energy absorption ratio of the negative or positive gas pressure gradient of cycle impact is greater than that of the zero ones. The absolute value of the pressure gradient shows a positive correlation with the energy absorption ratio. It indicates that under the condition of constant total impact energy, increasing the absolute value of the cyclic impact gradient can produce a better damage effect. The findings of the shale cyclic impact experiments can provide theoretical support for the technological design of multi-stage pulsed high-energy-gas-fracturing.-

Key words:

- shale /

- SHPB experiment /

- cyclic dynamic loading /

- damage evolution

-

表 1 页岩试样基本物理力学参数

Table 1. Basic physical and mechanical parameters of the shale specimens

密度/(kg·m−3) 层理/(°) 纵波波速/(m·s−1) 抗压强度/MPa 弹性模量/GPa 泊松比 抗拉强度/MPa 2619 0 4163 156 4.790 0.2 5.500 表 2 恒压冲击实验设计

Table 2. Design of constant pressure impact experiments

循环冲击气压/MPa 试样 0.4 1-1, 1-2, 1-3 0.6 2-1, 2-2, 2-3 0.8 3-1, 3-2, 3-3 1.0 4-1, 4-2, 4-3 1.2 5-1, 5-2, 5-3 表 3 不同气压梯度循环冲击实验设计

Table 3. Design of variable-pressure impact experiments

冲击气压梯度布置 试样 气压梯度/MPa 1.0 MPa→0.9 MPa→0.8 MPa→

0.7 MPa→0.6 MPa6-1, 6-2, 6-3 −0.1 MPa 1.2 MPa→1.0 MPa→0.8 MPa→

0.6 MPa→0.4 MPa7-1, 7-2, 7-3 −0.2 MPa 0.6 MPa→0.7 MPa→0.8 MPa→

0.9 MPa→1.0 MPa8-1, 8-2, 8-3 0.1 MPa 0.4 MPa→0.6 MPa→0.8 MPa→

1.0 MPa→1.2 MPa9-1, 9-2, 9-3 0.2 MPa 0.8 MPa→0.8 MPa→0.8 MPa→

0.8 MPa→0.8 MPa10-1, 10-2, 10-3 0 MPa -

[1] 贾承造, 郑民, 张永峰. 中国非常规油气资源与勘探开发前景 [J]. 石油勘探与开发, 2012, 39(2): 129–136.JIA C Z, ZHENG M, ZHANG Y F. Unconventional hydrocarbon resources in China and the prospect of exploration and development [J]. Petroleum Exploration and Development, 2012, 39(2): 129–136. [2] TAYLOUR G B, RIFAI H S, HILDENBRAND Z L, et al. Elucidating hydraulic fracturing impacts on ground water quality using a regional geospatial statistical modeling approach [J]. Science of the Total Environment, 2016, 545: 114–126. [3] 韩烈祥, 朱丽华, 孙海芳, 等. LPG无水压裂技术 [J]. 天然气工业, 2014, 34(6): 48–54.HAN L X, ZHU L H, SUN H F, et al. LPG waterless fracturing technology [J]. Nature Gas Industry, 2014, 34(6): 48–54. [4] 翟成, 郑仰峰, 孙勇, 等. 一种页岩储层甲烷原位燃爆压裂与助燃剂安全投放协同控制方法: CN112761588B [P]. 2022-02-08. [5] 刘厅, 翟成, 赵洋, 等. 基于LF-NMR的页岩多尺度孔裂隙应力敏感性评价 [J]. 煤炭学报, 2021, 46(S2): 887–897. DOI: 10.13225/j.cnki.jccs.2021.0852.LIU T, ZHAI C, ZHAO Y, et al. Evaluation on stress sensitivity of multiscale pore and fracture in shale based on LF-NMR [J]. Journal of China Coal Society, 2021, 46(S2): 887–897. DOI: 10.13225/j.cnki.jccs.2021.0852. [6] JUN L, CAO L Y, GUO B Y, et al. Prediction of productivity of high energy gas-fractured oil wells [J]. Journal of Petroleum Science and Engineering, 2018, 160: 510–518. DOI: 10.1016/j.petrol.2017.10.071. [7] 陈莉静, 冯纪米, 吴小超. 高能气体瞬态破岩特性试验研究 [J]. 岩石力学与工程学报, 2020, 39(S2): 3271–3277.CHEN L J, FENG J M, WU X C. Experimental research on transient rock breaking characteristics of high-energy gas [J]. Chinese Journal of Rock Mechanics and Engineering, 2020, 39(S2): 3271–3277. [8] 任山, 黄禹忠, 林永茂, 等. 燃爆诱导及酸处理新技术在川西须家河气藏的应用 [J]. 钻采工艺, 2009, 32(1): 31–32.REN S, HUANG Y Z, LIN Y M, et al. Application of propagated blast and acid treatment technology in Chuanxi Xujiahe gas reservoir [J]. Drilling and production Technology, 2009, 32(1): 31–32. [9] 任杨, 吴飞鹏, 蒲春生, 等. 长脉冲燃爆压裂复合燃速火药配方优化与应用 [J]. 科学技术与工程, 2014, 14(24): 68–73.REN Y, WU F P, PU C S, et al. The optimization and application of composite burning rate gunpowder formula of long pulse explosive fracturing [J]. Science Technology and Engineering, 2014, 14(24): 68–73. [10] 吴飞鹏, 徐尔斯, 尉雪梅, 等. 燃爆诱导水力压裂多裂缝耦合起裂规律 [J]. 天然气工业, 2018, 38(11): 65–72.WU F P, XU E S, WEI X M, et al. Laws of multi-fracture coupling initiation during blasting induced hydraulic fracturing [J]. Nature Gas Industry, 2018, 38(11): 65–72. [11] 吴飞鹏, 蒲春生, 陈德春, 等. 多级脉冲爆燃压裂作用过程耦合模拟 [J]. 石油勘探与开发, 2014, 41(5): 605–611.WU F P, PU C S, CHEN D C, et al. Coupling simulation of multistage pulse conflagration compression fracturing [J]. Petroleum Exploration and Development, 2014, 41(5): 605–611. [12] 田怡萍. 页岩爆燃压裂下裂缝扩展模式数值模拟研究[D]. 四川绵阳: 西南科技大学, 2019: 1–8.TIAN Y P. Numerical simulation study on crack propagation mode under shale deflagration fracturing[D]. Mianyang, Sichuan, China: Southwest University of Science and Technology,2019:1–8 [13] 刘洪志. 多级燃爆压裂裂缝扩展规律模拟研究[D]. 山东青岛: 中国石油大学(华东), 2017: 2–9.LIU H Z. Simulation on the fracture propagation laws of multi-stage blasting fracturing[D]. Qingdao, Shandong, China: China University of Petroleum (East China), 2017:2–9 [14] 夏昌敬, 谢和平, 鞠杨. 孔隙岩石的SHPB试验研究 [J]. 岩石力学与工程学报, 2006, 25(5): 896–900.XIA C J, XIE H P, JU Y. SHPB test on porous rock [J]. Chinese Journal of Rock Mechanics and Engineering, 2006, 25(5): 896–900. [15] 许金余, 吕晓聪, 张军, 等. 循环冲击作用下围压对斜长角闪岩动态特性的影响研究 [J]. 振动与冲击, 2010, 29(8): 60–63.XU J Y, LYU X C, ZHANG J, et al. Research on dynamic mechanical performance of amphibolite under cyclical impact loadings at different confining pressures [J]. Journal of Vibration and Shock, 2010, 29(8): 60–63. [16] 甘德清, 田晓曦, 刘志义, 等. 循环冲击状态下砂岩力学及损伤特性研究 [J]. 中国矿业, 2021, 30(3): 203–211.GAN D Q, TIAN X X, LIU Z Y, et al. Study on mechanics and damage characteristics of sandstone under cyclic impact state [J]. China Mining Magazine, 2021, 30(3): 203–211. [17] SHAN R L, JIANG Y S, LI B Q. Obtaining dynamic complete stress–strain curves for rock using the split Hopkinson pressure bar technique [J]. International Journal of Rock Mechanics and Mining Sciences, 2000, 37(6): 983–992. DOI: 10.1016/S1365-1609(00)00031-9. [18] 金解放, 李夕兵, 常军然, 等. 循环冲击作用下岩石应力应变曲线及应力波特性 [J]. 爆炸与冲击, 2013, 33(6): 613–619. DOI: 10.11883/1001-1455(2013)06-0613-07.JIN J F, LI X B, CHANG J R, et al. Stress-strain curve and stress wave characteristics of rock subjected to cyclic impact loadings [J]. Explosion and Shock Waves, 2013, 33(6): 613–619. DOI: 10.11883/1001-1455(2013)06-0613-07. [19] 谭玉叶, 汪杰, 宋卫东, 等. 循环冲击下胶结充填体动载力学特性试验研究 [J]. 采矿与安全工程学报, 2019, 36(1): 184–190.TAN Y Y, WANG J, SONG W D, et al. Experimental study on mechanical properties of cemented tailings backfill under cycle dynamic loading test [J]. Journal of Mining & Safety Engineering, 2019, 36(1): 184–190. [20] 金解放, 李夕兵, 王观石, 等. 循环冲击载荷作用下砂岩破坏模式及其机理 [J]. 中南大学学报(自然科学版), 2012, 43(4): 1453–1461.JIN J F, LI X B, WANG G S, et al. Failure modes and mechanisms of sandstone under cyclic impact loadings [J]. Journal of Central South University (Science and Technology), 2012, 43(4): 1453–1461. [21] 金解放, 李夕兵, 殷志强, 等. 轴压和循环冲击次数对砂岩动态力学特性的影响 [J]. 煤炭学报, 2012, 37(6): 923–930.JIN J F, LI X B, YIN Z Q, et al. Effects of axial pressure and number of cyclic impacts on dynamic mechanical characteristics of sandstone [J]. Journal of China Coal Society, 2012, 37(6): 923–930. [22] 吕晓聪, 许金余, 赵德辉, 等. 冲击荷载循环作用下砂岩动态力学性能的围压效应研究 [J]. 工程力学, 2011, 28(1): 138–144.LYU X C, XU J Y, ZHAO D H, et al. Research on confining pressure effect of sandstone dynamic mechanical performance under the cyclical impact loadings [J]. Engineering Mechanics, 2011, 28(1): 138–144. [23] 余永强, 张文龙, 范利丹, 等. 冲击荷载下煤系砂岩应变率效应及能量耗散特征 [J]. 煤炭学报, 2021, 46(7): 2281–2293.YU Y Q, ZHANG W L, FAN L D, er al. Study on strain rate effect and energy dissipation characteristics of coal measures sandstone under impact loading [J]. Journal of China Coal Society, 2021, 46(7): 2281–2293. [24] 闫雷, 刘连生, 李仕杰, 等. 单轴循环冲击下弱风化花岗岩的损伤演化 [J]. 爆炸与冲击, 2020, 40(5): 053303. DOI: 10.11883/bzycj-2019-0354.YAN L, LIU L S, LI S J, et al. Damage evolution of weakly-weathered granite under uniaxial cyclic impact [J]. Explosion and Shock Waves, 2020, 40(5): 053303. DOI: 10.11883/bzycj-2019-0354. [25] 杜晶. 不同长径比下岩石冲击动力学特性研究[D]. 长沙: 中南大学, 2011: 51–72.DU J. Size effect on the dynamic mechanical properties under impact loads of rock [D]. Changsha, Hunan, China: Central South University, 2011:51-72. [26] 孙清佩, 张志镇, 李培超, 等. 黑色页岩动载破坏的层理效应及损伤本构模型研究 [J]. 岩石力学与工程学报, 2019, 38(7): 1319–1331. DOI: 10.13722/j.cnki.jrme.2018.1333.SUN Q P, ZHANG Z Z, LI P C, et al. Study on the bedding effect and damage constitutive model of black shale under dynamic loading [J]. Chinese Journal of Rock Mechanics and Engineering, 2019, 38(7): 1319–1331. DOI: 10.13722/j.cnki.jrme.2018.1333. [27] 单仁亮, 薛友松, 张倩. 岩石动态破坏的时效损伤本构模型 [J]. 岩石力学与工程学报, 2003, 22(11): 1771–1776.SHAN R L, XUE Y S, ZHANG Q. Time dependent damage model of rock under dynamic loading [J]. Chinese Journal of Rock Mechanics and Engineering, 2003, 22(11): 1771–1776. [28] 杨圣奇, 徐卫亚, 韦立德, 等. 单轴压缩下岩石损伤统计本构模型与试验研究 [J]. 河海大学学报(自然科学版), 2004, 32(3): 200–203.YANG S Q, XU W Y, WEI L D, et al. Statistical constitutive model for rock damage under uniaxial compression and its experimental study [J]. Journal of Hohai University (Natural Sciences), 2004, 32(3): 200–203. [29] 朱晶晶. 循环冲击载荷下岩石力学特性与损伤模型的试验研究[D]. 长沙: 中南大学, 2012.ZHU J J. Experimental study of rock mechanical properties and damage model under cyclical dynamic loads [D].Changsha, Hunan, China: Central South University, 2012. [30] 朱晶晶, 李夕兵, 宫凤强, 等. 单轴循环冲击下岩石的动力学特性及其损伤模型研究 [J]. 岩土工程学报, 2013, 35(3): 531–539.ZHU J J, LI X B, GONG F Q, et al. Dynamic characteristics and damage model for rock under uniaxial cyclic impact compressive loads [J]. Chinese Journal of Geotechnical Engineering, 2013, 35(3): 531–539. [31] 黎立云, 徐志强, 谢和平, 等. 不同冲击速度下岩石破坏能量规律的实验研究 [J]. 煤炭学报, 2011, 36(12): 2007–2011.LI L Y, XU Z Q, XIE H P, et al. Failure experimental study on energy laws of rock under differential dynamic impact velocities [J]. Journal of China Coal Society, 2011, 36(12): 2007–2011. [32] 黎立云, 谢和平, 鞠杨, 等. 岩石可释放应变能及耗散能的实验研究 [J]. 工程力学, 2011, 28(3): 35–40.LI L Y, XIE H P, JU Y, et al. Experimental investigations of releasable energy and dissipative energy within rock [J]. Engineering Mechanics, 2011, 28(3): 35–40. -

下载:

下载: