Research progress in mechanical behaviors of metallic energetic materials

-

摘要: 含能材料是一种在高温/高压作用下能够发生化学反应,并释放大量能量的新型材料。金属型含能材料作为其中一类,因密度大、强度高、稳定性好等优异性能,成为了现代武器装备中关注的重点材料之一,在破片战斗部等军事领域有着广泛的应用潜力。其中,材料的力学性能直接影响武器装备对目标的侵彻能力,决定着对目标的最终毁伤威力,一直是武器装备应用中关注的关键参数之一。为实现金属型含能材料高穿甲能力并保证高释能特性,研究人员对其力学性能开展了大量研究。本文中,对金属型含能材料力学行为的研究现状进行了综述,包括简单介绍金属型含能材料的制备工艺和力学性能测试系统,详细梳理金属型含能材料力学性能研究、微观分析及理论研究等4个方面的研究进展。总结认为,目前对金属型含能材料力学性能的研究已经有了一些成果,但是缺乏其他复杂环境条件以及其他关键工艺对其力学性能影响的研究,同时缺少材料微观性能对其力学性能的影响以及微观行为和宏观行为之间关联机制的研究,并且尚未建立能够准确反映材料在热、力、率等复杂条件下的力学理论模型。因此,制备性能优异的金属型含能材料、开展复杂条件下金属型含能材料力学性能研究、探索微观行为与宏观行为之间的关联机制,以及建立和完善材料本构模型等研究内容,将是推动金属型含能材料工程应用的重点。Abstract: Energetic materials are a novel class of substances that can produce chemical reactions, releasing significant amounts of energy when exposed to high temperatures and pressures. Metallic energetic materials have become a key component in modern weaponry and equipment due to their exceptional properties, including high density, strength, and stability. These materials possess significant potential for use in fragmentation warheads and other military applications. Among various characters, the mechanical properties of materials directly affect the penetration ability of the weapons equipment on the target and determine the final damage power of the target, which has always been one of the key parameters in the application of the weapons and equipment. In order to achieve high armor-piercing ability and high energy release characteristics of metallic energetic materials, extensive research has been conducted by scholars on their mechanical characteristics. In this paper, the current research status on the mechanical behavior of metallic energetic materials is reviewed, including a brief introduction of the preparation technology and mechanical property testing system of metallic energetic materials, as well as a detailed review of research progress in their mechanical properties, microscopic analysis, and theoretical studies. It is concluded that there have been significant achievements in studying the mechanical properties of these materials, but there remains a lack of investigation into their behavior under complex environmental conditions and other key processes. At the same time, there is a lack of research on the influence of material microscopic properties on their mechanical properties and the correlation mechanism between microscopic and macroscopic behaviors. Furthermore, an accurate mechanical theoretical model that can effectively capture the complex conditions of materials such as temperature, loading rate, and stress has yet to be established. Therefore, the development of metallic energetic materials with superior performance, investigation into the mechanical properties of metallic energetic fragments under complex conditions, exploration of the correlation mechanism between micro and macro behavior, and establishment and refinement of material constitutive models will be the key issue for advancing the engineering application of metallic energetic materials.

-

表 1 典型金属型含能材料及其制备工艺

Table 1. Typical metal type energetic materials and their preparation technologies

含能材料 制备工艺 Al/Ni 积叠轧制工艺、冷等静压工艺等 Al/Ta 爆炸粉末烧结工艺等 Fe/Al 冷等静压工艺等 W/Zr 冷/热压烧结工艺等 Al/Ni/W 冷/热压烧结工艺等 表 2 主要制备工艺技术特点及其应用

Table 2. Characteristics and applications of main preparation technologies

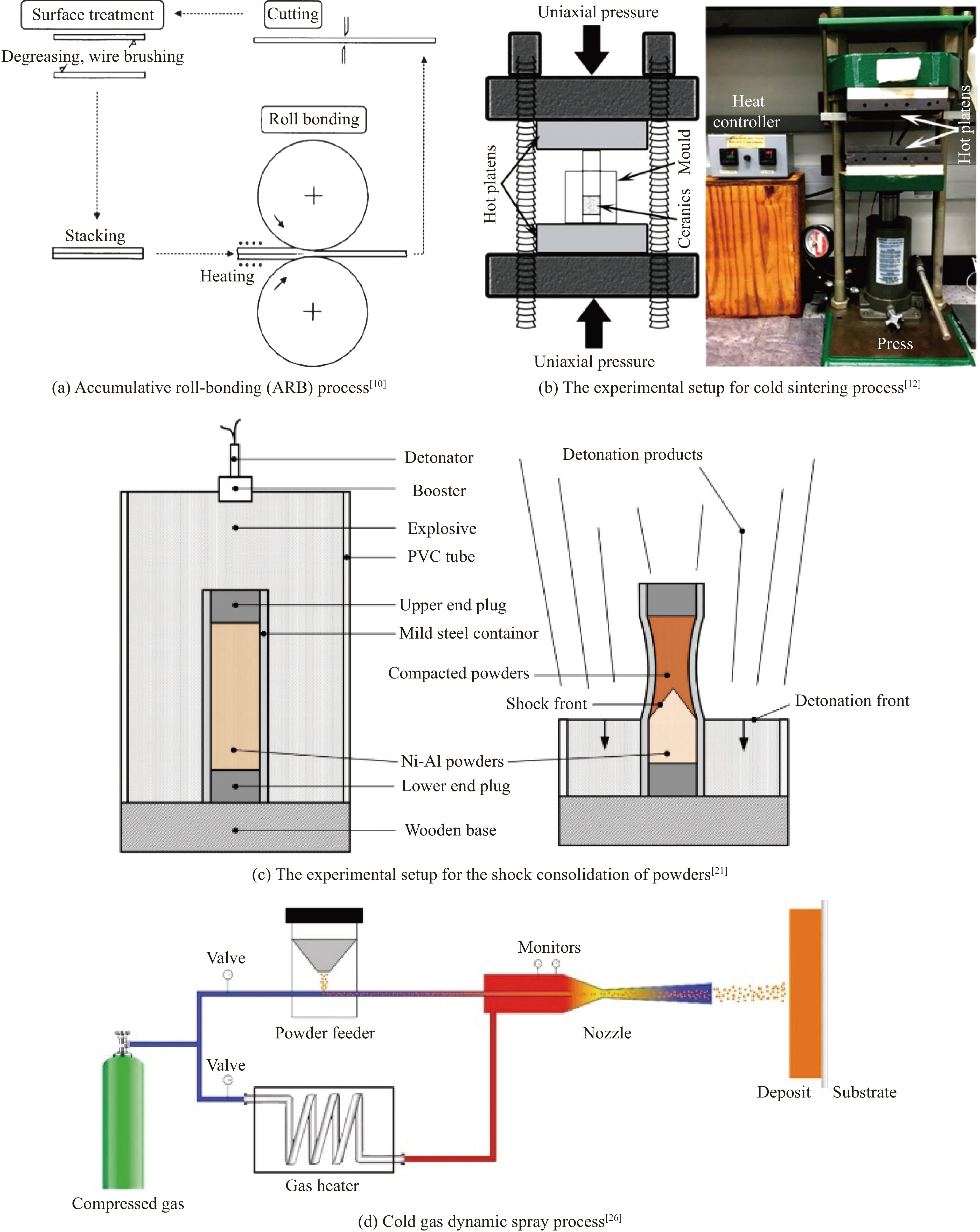

工艺 特点 应用 积叠

轧制优点:工艺简单,成本低,适用于制备高强度的复合材料;

缺点:工序相对复杂,材料对温度敏感,退火过程中较易发生反应Mozaffari等[33]采用ARB工艺制备了35Al-65Ni含能材料,实验得到其拉伸强度约为370 MPa;

崔岩等[34]采用ARB工艺制备了Ni/Al多层复合材料,并对不同叠轧道次后复合材料的纵切面的显微组织进行了分析;

Yang等[35]采用ARB工艺制备了细等轴晶的Ti/4.26Al含能材料,材料的拉伸强度达到524 MPa模压

烧结优点:工艺简单,成本低,效率高;

缺点:致密度相对较低,冲击点火反应阈值较高Patselov等[36]通过热压烧结工艺制备了Al/Ti复合材料,并对力学性能进行了研究;

张度宝等[37]采用冷压烧结工艺制备了Ni/Al含能材料,研究了烧结温度对材料界面扩散、力学性能、起始反应温度和能量密度等的影响爆炸粉末烧结 优点:材料致密度高,密度高,力学强度高,适用于小尺寸样品;

缺点:装置较复杂,成本较高,不易控制Thadhani等[15, 38]和Ferranti等[39[采用爆炸成形技术制备了致密的Al/Ni、Al/W、Al/Ta复合材料,其中Al/Ta的强度高达450 MPa 冷/热等静压 优点:材料致密度高,易于控制和制备大样本;

缺点:成本高,生产效率低Chiu等[40]利用CIP工艺制备了Al/Ni含能材料,并进行了材料压缩实验,研究表明孔隙率和W颗粒形态对材料的断裂行为影响明显;

Grudza等[41]采用HIP工艺制备了密度约7.8 g/cm3的近全致密的Al/Hf等复合材料;

Olney等[42]通过CIP工艺和HIP工艺制备了Al/W多孔含能材料,并进行了动态实验研究动力

喷涂优点:材料致密度高,沉积效率高,适用于块体及形状复杂件的制备;

缺点:喷雾速度有限,对致密化有一定影响Bacciochinit等[16]先采用机械合金化制备纳米级 Al/Ni混合粉,然后采用冷喷涂工艺制备出了高反应活性、低孔隙率的Al/Ni纳米复合材料;

宋丹丹等[43]采用冷喷涂制备了不同组分的Ni/Al/W复合材料,材料的致密度为92%~94%表 3 测试系统原理及特点

Table 3. Principles and characteristics of test systems

测试系统 测试原理 系统特点 落锤实验

系统重锤从不同高度落到试样上,求取落下高度与试样破坏率的关系,用破坏率为50%时的落下高度来表示试样的抗冲击能力 装置结构简易、操作简便,可实现中低应变率条件下的压缩实验研究 分离式霍普

金森压杆系统以细长杆中弹性应力波传播理论、一维线弹性波假定和应力均匀性假定为基础,通过准确测定撞击杆撞击输入杆时的入射波等参数,最终计算得到样品的平均应力、平均应变和平均应变率 操作方便、装置简单、加载信号易测易控等优点,适用于中高应变率研究 泰勒杆撞击

系统先通过发射圆柱形弹体撞击刚性靶板,然后测量得到子弹变形前后的尺寸,最后结合理论分析得到材料的动态屈服应力 操作方便、装置简单,适用于中高应变率研究 轻气炮脉冲

加载系统通过压缩气体膨胀作功为样品提供动能,依据输入和透射出试件的冲击波瞬态波形以及试件尺寸等参数来确定冲击波压力、冲击波速度等参数 控制精确、加载应变率高,可实现高应变率条件下的压缩实验研究 -

[1] Committee on Advanced Energetic Materials and Manufacturing Technologies, National Research Council. Advanced energetic materials [M]. Washington DC, USA: The National Academies Press, 2004: 20–23. [2] 王宝成, 袁宝慧. 防空反导破片杀伤战斗部现状与发展 [J]. 四川兵工学报, 2013, 34(9): 20–24. DOI: 10.11809/scbgxb2013.09.007.WANG B C, YUAN B H. Research states and trend of fragment warhead for air-defense and anti-missile [J]. Journal of Ordnance Equipment Engineering, 2013, 34(9): 20–24. DOI: 10.11809/scbgxb2013.09.007. [3] WADDELL J T, BOOTES T H, BUDY G D, et al. Reactive shaped charge, reactive liner, and method for target penetration using a reactive shaped charge: US8037829B1 [P]. 2011-08-18. [4] 张先锋, 赵晓宁. 多功能含能结构材料研究进展 [J]. 含能材料, 2009, 17(6): 731–739. DOI: 10.3969/j.issn.1006-9941.2009.06.021.ZHANG X F, ZHAO X N. Review on multifunctional energetic structural materials [J]. Chinese Journal of Energetic Materials, 2009, 17(6): 731–739. DOI: 10.3969/j.issn.1006-9941.2009.06.021. [5] 叶文君, 汪涛, 鱼银虎. 氟聚物基含能反应材料研究进展 [J]. 宇航材料工艺, 2012, 42(6): 19–23. DOI: 10.3969/j.issn.1007-2330.2012.06.003.YE W J, WANG T, YU Y H. Research progress of fluoropolymer-matrix energetic reactive materials [J]. Aerospace Materials and Technology, 2012, 42(6): 19–23. DOI: 10.3969/j.issn.1007-2330.2012.06.003. [6] 陶玉强, 白书欣, 阳世清, 等. 反应结构材料制备技术的研究现状 [J]. 中国有色金属学报, 2017, 27(10): 2079–2090. DOI: 10.19476/j.ysxb.1004.0609.2017.10.15.TAO Y Q, BAI S X, YANG S Q, et al. Research status of preparation technology for reactive material structures [J]. The Chinese Journal of Nonferrous Metals, 2017, 27(10): 2079–2090. DOI: 10.19476/j.ysxb.1004.0609.2017.10.15. [7] 陈鹏, 袁宝慧, 陈进, 等. 金属/氟聚物反应材料研究进展 [J]. 飞航导弹, 2018(10): 95–98, 84. DOI: 10.16338/j.issn.1009-1319.20180129.CHEN P, YUAN B H, CHEN J, et al. Research progress of metal/fluoropolymer reactive materials [J]. Aerodynamic Missile Journal, 2018(10): 95–98, 84. DOI: 10.16338/j.issn.1009-1319.20180129. [8] 汪德武, 任柯融, 江增荣, 等. 活性材料冲击释能行为研究进展 [J]. 爆炸与冲击, 2021, 41(3): 031408. DOI: 10.11883/bzycj-2020-0337.WANG D W, REN K R, JIANG Z R, et al. Shock-induced energy release behaviors of reactive materials [J]. Explosion and Shock Waves, 2021, 41(3): 031408. DOI: 10.11883/bzycj-2020-0337. [9] 陈进, 梁争峰, 周涛. 金属型活性破片战斗部技术研究进展 [J]. 飞航导弹, 2019(4): 89–95. DOI: 10.16338/j.issn.1009-1319.20180309.CHEN J, LIANG Z F, ZHOU T. Research progress of metallic active fragmentation warhead technology [J]. Aerodynamic Missile Journal, 2019(4): 89–95. DOI: 10.16338/j.issn.1009-1319.20180309. [10] SAITO Y, TSUJI N, UTSUNOMIYA H, et al. Ultra-fine grained bulk aluminum produced by accumulative roll-bonding (ARB) process [J]. Scripta Materialia, 1998, 39(9): 1221–1227. DOI: 10.1016/S1359-6462(98)00302-9. [11] RAHMATABADI D, TAYYEBI M, HASHEMI R, et al. Evaluation of microstructure and mechanical properties of multilayer Al5052-Cu composite produced by accmulative roll bonding [J]. Powder Metallurgy and Metal Ceramics, 2018, 57(3/4): 23–34. DOI: 10.1007/s11106-018-9962-4. [12] GUO Z H, BAKER A, GUO J, et al. Cold sintering process: a novel technique for low-temperature ceramic processing of ferroelectrics [J]. Journal of the American Ceramic Society, 2016, 99(11): 3489–3507. DOI: 10.1111/jace.14554. [13] 蔡高参, 符巨博, 张东星, 等. 热等静压技术在钨合金领域的应用研究进展 [J]. 航空制造技术, 2021, 64(23/24): 14–20. DOI: 10.16080/j.issn1671-833x.2021.23/24.014.CAI G C, FU J B, ZHANG D X, et al. Application of hot isostatic pressing technology in tungsten alloy [J]. Aeronautical Manufacturing Technology, 2021, 64(23/24): 14–20. DOI: 10.16080/j.issn1671-833x.2021.23/24.014. [14] CHANG L, SUN W, CUI Y, et al. Influences of hot-isostatic-pressing temperature on microstructure, tensile properties and tensile fracture mode of Inconel 718 powder compact [J]. Materials Science and Engineering: A, 2014, 599: 186–195. DOI: 10.1016/j.msea.2014.01.095. [15] THADHANI N N. Shock-induced chemical reactions and synthesis of materials [J]. Progress in Materials Science, 1993, 37(2): 117–226. DOI: 10.1016/0079-6425(93)90002-3. [16] BACCIOCHINI A, BOURDON-LAFLEUR S, POUPART C, et al. Ni-Al nanoscale energetic materials: phenomena involved during the manufacturing of bulk samples by cold spray [J]. Journal of Thermal Spray Technology, 2014, 23(7): 1142–1148. DOI: 10.1007/s11666-014-0078-1. [17] WANG M Z, LI J L, ZHANG J Z, et al. Microstructure evolution and compressive properties of multilayered Al/Ni energetic structural materials under different strain rates [J]. Journal of Materials Engineering and Performance, 2020, 29: 506–514. DOI: 10.1007/s11665-020-04589-0. [18] XIONG W, ZHANG X F, WU Y, et al. Influence of additives on microstructures, mechanical properties and shock-induced reaction characteristics of Al/Ni composites [J]. Journal of Alloys and Compounds, 2015, 648: 540–549. DOI: 10.1016/j.jallcom.2015.07.004. [19] XIONG W, ZHANG X F, TAN M T, et al. The energy release characteristics of shock-induced chemical reaction of Al/Ni composites [J]. The Journal of Physical Chemistry C, 2016, 120(43): 24551–24559. DOI: 10.1021/acs.jpcc.6b06530. [20] 陶玉强, 白书欣, 李顺. Ni/Al复合材料的起始反应温度研究 [J]. 南华大学学报(自然科学版), 2016, 30(3): 73–78. DOI: 10.3969/j.issn.1673-0062.2016.03.017.TAO Y Q, BAI S X, LI S. Research on the initial reaction temperatures of Ni/Al composites [J]. Journal of University of South China (Science and Technology), 2016, 30(3): 73–78. DOI: 10.3969/j.issn.1673-0062.2016.03.017. [21] ZHOU Q, HU Q W, WANG B, et al. Fabrication and characterization of the Ni-Al energetic structural material with high energy density and mechanical properties [J]. Journal of Alloys and Compounds, 2020, 832: 154894. DOI: 10.1016/j.jallcom.2020.154894. [22] EAKINS D E, THADHANI N N. Shock compression of reactive powder mixtures [J]. International Materials Reviews, 2009, 54(4): 181–213. DOI: 10.1179/174328009X461050. [23] ATKINSON H V, DAVIES S. Fundamental aspects of hot isostatic pressing: an overview [J]. Metallurgical and Materials Transactions A, 2000, 31(12): 2981–3000. DOI: 10.1007/s11661-000-0078-2. [24] 姜卓钰, 张朋, 包建文, 等. 等静压技术在材料加工领域的应用现状 [J]. 宇航材料工艺, 2017, 47(1): 13–19. DOI: 10.12044/j.issn.1007-2330.2017.01.003.JIANG Z Y, ZHANG P, BAO J W, et al. Current applications of isostatic pressing technology in materials processing field [J]. Aerospace Materials and Technology, 2017, 47(1): 13–19. DOI: 10.12044/j.issn.1007-2330.2017.01.003. [25] ALKHIMOV A P, KOSAREV V F, PAPYRIN A N. A method of “cold” gas-dynamic deposition [J]. Soviet Physics Doklady, 1990, 35(10): 1047. [26] GUO D, KAZASIDIS M, HAWKINS A, et al. Cold spray: over 30 years of development toward a hot future [J]. Journal of Thermal Spray Technology, 2022, 31(4): 866–907. DOI: 10.1007/s11666-022-01366-4. [27] LEE H, SHIN H, LEE S, et al. Effect of gas pressure on Al coatings by cold gas dynamic spray [J]. Materials Letters, 2008, 62(10/11): 1579–1581. DOI: 10.1016/j.matlet.2007.09.026. [28] CHAMPAGNE V K. The cold spray materials deposition process [M]. Cambridge, UK: Woodhead Publishing, 2007. [29] 王成国, 林俐菁, 刘红丽, 等. 基于高压扭转法制备SiCp/Al基复合材料 [J]. 精密成形工程, 2012, 4(6): 82–84. DOI: 10.3969/j.issn.1674-6457.2012.06.023.WANG C G, LIN L J, LIU H L, et al. SiCp/Al composites fabricated by high-pressure torsion [J]. Journal of Netshape Forming Engineering, 2012, 4(6): 82–84. DOI: 10.3969/j.issn.1674-6457.2012.06.023. [30] LANGAN T, RILEY M A, BUCHTA M W. Reactive shaped charges and thermal spray methods of making same: US, 7278353 [P]. 2007-10-09. [31] RUSSELL A M, LUND T, CHUMBLEY L S, et al. A high-strength, high-conductivity Al-Ti deformation processed metal metal matrix composite [J]. Composites Part A: Applied Science and Manufacturing, 1999, 30(3): 239–247. DOI: 10.1016/S1359-835X(98)00163-8. [32] HORITA M, NAKAYAMA N, SAITO N, et al. Mechanical properties of titanium/aluminum composite material by compression shearing method at room temperature [C]//Proceedings of the 15th European Conference on Composite Materials. Venice, Italy: European Society for Composite Materials, 2012: 1–5. [33] MOZAFFARI A, MANESH H D, JANGHORBAN K. Evaluation of mechanical properties and structure of multilayered Al/Ni composites produced by accumulative roll bonding (ARB) process [J]. Journal of Alloys and Compounds, 2010, 489(1): 103–109. DOI: 10.1016/j.jallcom.2009.09.022. [34] 崔岩, 王利成, 董常青, 等. 累积叠轧制备Ni/Al多层复合材料 [J]. 热加工工艺, 2019, 48(24): 78–80. DOI: 10.14158/j.cnki.1001-3814.2019.24.018.CUI Y, WANG L C, DONG C Q, et al. Preparation of Ni/Al multilayer composites by accumulative roll bonding [J]. Hot Working Technology, 2019, 48(24): 78–80. DOI: 10.14158/j.cnki.1001-3814.2019.24.018. [35] YANG D K, CIZEK P, HODGSON P, et al. Ultrafine equiaxed-grain Ti/Al composite produced by accumulative roll bonding [J]. Scripta Materialia, 2010, 62(5): 321–324. DOI: 10.1016/j.scriptamat.2009.11.036. [36] PATSELOV A, GREENBERG B, GLADKOVSKII S, et al. Layered metal-intermetallic composites in Ti-Al system: strength under static and dynamic load [J]. AASRI Procedia, 2012, 3: 107–112. DOI: 10.1016/j.aasri.2012.11.019. [37] 张度宝, 汪涛, 鱼银虎, 等. Ni-Al含能结构材料的制备和性能 [J]. 稀有金属材料与工程, 2017, 46(11): 3469–3473.ZHANG D B, WANG T, YU Y H, et al. Preparation and properties of Ni-Al energetic structural material [J]. Rare Metal Materials and Engineering, 2017, 46(11): 3469–3473. [38] THADHANI N N, GRAHAM R A, ROYAL T, et al. Shock-induced chemical reactions in titanium-silicon powder mixtures of different morphologies: time-resolved pressure measurements and materials analysis [J]. Journal of Applied Physics, 1997, 82(3): 1113–1128. DOI: 10.1063/1.365878. [39] FERRANTI JR L, THADHANI N N. Dynamic mechanical behavior characterization of epoxy-cast Al+Fe2O3 thermite mixture composites [J]. Metallurgical and Materials Transactions A, 2007, 38(11): 2697–2715. DOI: 10.1007/s11661-007-9272-9. [40] CHIU P H, NESTERENKO V F. Dynamic behavior and fracture of granular composite Al-W [C]// Proceedings of DYMAT International Conferences. France: EDP Sciences, 2009: 947–953. DOI: 10.1051/dymat/2009133. [41] GRUDZA M E, FLIS W J, LAM H L, et al. Reactive material structures: W911NF-09-C-0014 [R]. King of Prussia, PA, USA: DE Technologies Inc., 2014. [42] OLNEY K L, CHIU P H, LEE C W, et al. Role of material properties and mesostructure on dynamic deformation and shear instability in Al-W granular composites [J]. Journal of Applied Physics, 2011, 110(11): 114908. DOI: 10.1063/1.3665644. [43] 宋丹丹. Ni-Al-W活性复合材料组织与性能关系研究 [D]. 北京: 北京理工大学, 2015: 1–48.SONG D D. Study on the relationship between microstructure and properties of Ni-Al-W active composite materials [D]. Beijing, China: Beijing Institute of Technology, 2015: 1–48. [44] JEON B S, LEE J J, KIM J K. Low velocity impact and delamination buckling behavior of composite laminates with embedded optical fibers [J]. Smart Materials and Structures, l999, 8(1): 41–48. DOI: 10.1088/0964-1726/8/1/004. [45] CAI J, WALLEY S M, HUNT R J A, et al. High-strain, high-strain-rate flow and failure in PTFE/Al/W granular composites [J]. Materials Science and Engineering: A, 2008, 472(1/2): 308–315. DOI: 10.1016/j.msea.2007.03.068. [46] KOLSKY H. An investigation of the mechanical properties of materials at very high rates of loading [J]. Proceedings of the Physical Society: Section B, 1949, 62(11): 676–700. DOI: 10.1088/0370-1301/62/11/302. [47] TAYLOR G I. The use of flat-ended projectiles for determining dynamic yield stress: Ⅰ. theoretical considerations [J]. Proceedings of the Royal Society A: Mathematical and Physical Sciences, 1948, 194(1038): 289–299. DOI: 10.1098/rspa.1948.0081. [48] EAKINS D E, THADHANI N N. The shock-densification behavior of three distinct Ni+Al powder mixtures [J]. Applied Physics Letters, 2008, 92(11): 111903. DOI: 10.1063/1.2896653. [49] AGHAYAN S, BIELER S, WEINBERG K. Determination of the high-strain rate elastic modulus of printing resins using two different split Hopkinson pressure bars [J]. Mechanics of Time-Dependent Materials, 2022, 26(4): 761–773. DOI: 10.1007/s11043-021-09511-2. [50] 徐涛, 何源, 焦俊杰, 等. 爆炸加载Al/Ni活性材料的准静态力学行为 [J]. 兵器装备工程学报, 2021, 42(7): 258–262. DOI: 10.11809/bqzbgcxb2021.07.044.XU T, HE Y, JIAO J J, et al. Quasi-static mechanical behavior of Al/Ni active material after explosive loading [J]. Journal of Ordnance Equipment Engineering, 2021, 42(7): 258–262. DOI: 10.11809/bqzbgcxb2021.07.044. [51] 王比, 安二峰, 陈鹏万, 等. 爆炸烧结制备W-Al含能结构材料及其准静态压缩特性研究 [J]. 高压物理学报, 2019, 33(6): 063401. DOI: 10.11858/gywlxb.20190753.WANG B, AN E F, CHEN P W, et al. Fabrication of W-Al energetic structural materials by explosive consolidation and investigation of its quasi-static compression properties [J]. Chinese Journal of High Pressure Physics, 2019, 33(6): 063401. DOI: 10.11858/gywlxb.20190753. [52] WEI C T, VITALI E, JIANG F, et al. Quasi-static and dynamic response of explosively consolidated metal-aluminum powder mixtures [J]. Acta Materialia, 2012, 60(3): 1418–1432. DOI: 10.1016/j.actamat.2011.10.027. [53] REN K R, CHEN R. LIN Y L, et al. Probing the impact energy release behavior of Al/Ni-based reactive metals with experimental and numerical methods [J]. Metals, 2019, 9(5): 499. DOI: 10.3390/met9050499. [54] 曹召勋, 王军, 徐永东, 等. Al-Ni活性金属材料力学性能及其释能行为研究 [J]. 兵器材料科学与工程, 2018, 41(5): 90–96. DOI: 10.14024/j.cnki.1004-244x.20180828.005.CAO Z X, WANG J, XU Y D, et al. Mechanical properties and impact energy release behavior of Al-Ni reactive metallic materials [J]. Ordnance Material Science and Engineering, 2018, 41(5): 90–96. DOI: 10.14024/j.cnki.1004-244x.20180828.005. [55] 丁青云, 骆心怡, 陶杰, 等. 原始层厚比对Ni/Al多层含能结构材料放热性能及力学性能的影响 [J]. 材料工程, 2020, 48(12): 156–162. DOI: 10.11868/j.issn.1001-4381.2019.000954.DING Q Y, LUO X Y, TAO J, et al. Effects of original layer thickness ratio on exothermic and mechanical properties of Ni/Al multilayered energetic structural composites [J]. Journal of Materials Engineering, 2020, 48(12): 156–162. DOI: 10.11868/j.issn.1001-4381.2019.000954. [56] DUNBAR E, THADHANI N N, GRAHAM R A. High-pressure shock activation and mixing of nickel-aluminium powder mixtures [J]. Journal of Materials Science, 1993, 28(11): 2903–2914. DOI: 10.1007/bf00354693. [57] REN H L, LIU X J, NING J G. Microstructure and mechanical properties of W-Zr reactive materials [J]. Materials Science and Engineering: A, 2016, 660: 205–212. DOI: 10.1016/j.msea.2016.02.009. [58] 刘晓俊, 任会兰, 宁建国. 不同配比W/Zr活性材料冲击反应实验研究 [J]. 材料工程, 2017, 45(4): 77–83. DOI: 10.11868/j.issn.1001-4381.2016.001212.LIU X J, REN H L, NING J G. Experimental study on impact response of W/Zr reactive materials with different proportions [J]. Journal of Materials Engineering, 2017, 45(4): 77–83. DOI: 10.11868/j.issn.1001-4381.2016.001212. [59] 刘晓俊, 任会兰, 宁建国. Zr-W多功能含能结构材料的制备及动态压缩特性 [J]. 复合材料学报, 2016, 33(10): 2297–2303. DOI: 10.13801/j.cnki.fhclxb.20160315.001.LIU X J, REN H L, NING J G. Preparation and dynamic compression properties of Zr-W multifunctional energetic structural material [J]. Acta Materiae Compositae Sinica, 2016, 33(10): 2297–2303. DOI: 10.13801/j.cnki.fhclxb.20160315.001. [60] 宋超慧, 任会兰, 李尉, 等. 不同W含量Al/W活性材料的冲击压缩特性 [J]. 高压物理学报, 2021, 35(6): 064106. DOI: 10.11858/gywlxb.20210738.SONG C H, REN H L, LI W, et al. Impact compression characteristics of Al/W active materials with different W additions [J]. Chinese Journal of High Pressure Physics, 2021, 35(6): 064106. DOI: 10.11858/gywlxb.20210738. [61] ZHANG X F, SHI A S, QIAO L, et al. Experimental study on impact-initiated characters of multifunctional energetic structural materials [J]. Journal of Applied Physics, 2013, 113(8): 083508. DOI: 10.1063/1.4793281. [62] 张将, 张先锋, 范秉源, 等. 钨锆合金的动态力学特性研究 [J]. 兵器材料科学与工程, 2013, 36(1): 3–6. DOI: 10.14024/j.cnki.1004-244x.2013.01.020.ZHANG J, ZHANG X F, FAN B Y, et al. Dynamic mechanical properties of W-Zr alloy [J]. Ordnance Material Science and Engineering, 2013, 36(1): 3–6. DOI: 10.14024/j.cnki.1004-244x.2013.01.020. [63] 陈元建, 陈进, 王军, 等. Al-Ni-W活性材料动态力学行为及其释能特性 [J]. 兵器材料科学与工程, 2018, 41(4): 71–75. DOI: 10.14024/j.cnki.1004-244x.20180615.002.CHEN Y J, CHEN J, WANG J, et al. Dynamic mechanical behavior and energy release characteristics of Al-Ni-W reactive material [J]. Ordnance Material Science and Engineering, 2018, 41(4): 71–75. DOI: 10.14024/j.cnki.1004-244x.20180615.002. [64] 陈进, 曹召勋, 郭双锋, 等. Al-NI-W活性材料组织性能及毁伤效应研究 [J]. 兵器材料科学与工程, 2020, 43(4): 29–35. DOI: 10.14024/j.cnki.1004-244x.20200609.002.CHEN J, CAO Z X, GUO S F, et al. The structure properties and damage effects of Al-Ni-W reactive material [J]. Ordnance Material Science and Engineering, 2020, 43(4): 29–35. DOI: 10.14024/j.cnki.1004-244x.20200609.002. [65] CHEN J, CHEN Y J, LI X, et al. Metallic reactive materials application in fragmentation warhead [J]. Journal of Physics: Conference Series, 2020, 1507(6): 062004. DOI: 10.1088/1742-6596/1507/6/062004. [66] 熊玮, 张先锋, 陈亚旭, 等. 冷轧成型Al/Ni多层复合材料力学行为与冲击释能特性研究 [J]. 爆炸与冲击, 2019, 39(5): 055301. DOI: 10.11883/bzycj-2017-0451.XIONG W, ZHANG X F, CHEN Y X, et al. Mechanical properties and shock-induced chemical reaction behaviors of cold-rolled Al/Ni multi-layered composites [J]. Explosion and Shock Waves, 2019, 39(5): 055301. DOI: 10.11883/bzycj-2017-0451. [67] 耿铁强, 金光, 朱正旺, 等. Ni-Al含能结构材料的制备及性能 [J]. 金属热处理, 2019, 44(7): 93–96. DOI: 10.13251/j.issn.0254-6051.2019.07.020.GENG T Q, JIN G, ZHU Z W, et al. Preparation and properties of Ni-Al energetic structural material [J]. Heat Treatment of Metals, 2019, 44(7): 93–96. DOI: 10.13251/j.issn.0254-6051.2019.07.020. [68] GUO L F, ZHANG Z M, LI B C, et al. Modeling the constitutive relationship of powder metallurgy Al-W alloy at elevated temperature [J]. Materials and Design, 2014, 64: 667–674. DOI: 10.1016/j.matdes.2014.08.031. [69] NESTERENKO V F, CHIU P H, BRAITHWAITE C H, et al. Dynamic behavior of particulate/porous energetic materials [J]. AIP Conference Proceedings, 2012, 1426(1): 533–538. DOI: 10.1063/1.3686334. [70] DOLGOBORODOV A Y, MAKHOV M N, KOLBANEV I V, et al. Detonation in an aluminum-Teflon mixture [J]. Journal of Experimental and Theoretical Physics Letters, 2005, 81(7): 311–314. DOI: 10.1134/1.1944069. [71] KELLY S C, THADHANI N N. Shock compression response of highly reactive Ni+Al multilayered thin foils [J]. Journal of Applied Physics, 2016, 119(9): 095903. DOI: 10.1063/1.4942931. [72] 李强, 姜春兰, 杜烨. 富铝Fe-Al粉末的热压烧结工艺及组织研究 [J]. 功能材料, 2014, 18(45): 20138–20141. DOI: 10.3969/j.issn.1001-9731.2014.20.029.LI Q, JIANG C L, DU Y. Investigation on preparative technology and microstructure of Fe-Al mixture with rich aluminum by hot-pressing sintering [J]. Journal of Functional Materials, 2014, 18(45): 20138–20141. DOI: 10.3969/j.issn.1001-9731.2014.20.029. [73] 王肖义, 王扬卫, 王在成, 等. 成分及烧结温度对Fe-Al反应材料反应热的影响 [J]. 稀有金属材料与工程, 2017, 46(10): 3043–3047.WANG X Y, WANG Y W, WANG Z C, et al. Effect of composition and sintering temperature on reaction heat of Fe-Al reactive material [J]. Rare Metal Materials and Engineering, 2017, 46(10): 3043–3047. [74] 刘青, 廖雪松, 张峰浩, 等. 冷喷涂Ni-Al-W活性复合材料反应性能研究 [J]. 兵器装备工程学报, 2019, 40(7): 225–228. DOI: 10.11809/bqzbgcxb2019.07.046.LIU Q, LIAO X S, ZHANG F H, et al. Study on reaction performance of Ni-Al-W active composites consolidated by cold spraying [J]. Journal of Ordnance Equipment Engineering, 2019, 40(7): 225–228. DOI: 10.11809/bqzbgcxb2019.07.046. [75] 尚宏春, 武鹏飞, 娄燕山. SPRC340S金属在不同应变率下的本构模型评估 [J]. 精密成形工程, 2020, 12(6): 44–48. DOI: 10.3969/j.issn.1674-6457.2020.06.006.SHANG H C, WU P F, LOU Y S. Constitutive model evaluation of SPRC340S metal at different strain rates [J]. Journal of Netshape Forming Engineering, 2020, 12(6): 44–48. DOI: 10.3969/j.issn.1674-6457.2020.06.006. [76] GAO F, ZHANG X F, AHMAD S, et al. Dynamic behavior and constitutive model for two tantalum-tungsten alloys under elevated strain rates [J]. Rare Metal Materials and Engineering, 2017, 46(10): 2753–2762. DOI: 10.1016/s1875-5372(18)30002-x. [77] 史安顺, 张先锋, 乔良, 等. 多功能含能结构材料冲击压缩特性的理论计算 [J]. 爆炸与冲击, 2013, 33(2): 148–155. DOI: 10.11883/1001-1455(2013)02-0148-08.SHI A S, ZHANG X F, QIAO L, et al. Theoretical calculation on shock compression characteristics of multifunctional energetic structural materials [J]. Explosion and Shock Waves, 2013, 33(2): 148–155. DOI: 10.11883/1001-1455(2013)02-0148-08. [78] 罗普光, 毛亮, 魏晨杨, 等. 锆基非晶活性材料动态力学性能及本构关系 [J]. 含能材料, 2021, 29(12): 1176–1181. DOI: 10.11943/CJEM2021068.LUO P G, MAO L, WEI C Y, et al. Dynamic mechanical properties and constitutive relations of Zr-based amorphous reactive material [J]. Chinese Journal of Energetic Materials, 2021, 29(12): 1176–1181. DOI: 10.11943/CJEM2021068. [79] WILLIAMSON R L. Parametric studies of dynamic powder consolidation using a particle-level numerical model [J]. Journal of Applied Physics, 1990, 68(3): 1287–1296. DOI: 10.1063/1.346730. [80] BENSON D J. The calculation of the shock velocity-particle velocity relationship for a copper powder by direct numerical simulation [J]. Wave Motion, 1995, 21(1): 85–99. DOI: 10.1016/0165-2125(94)00044-6. [81] BENSON D J, CONLEY P. Eulerian finite-element simulations of experimentally acquired HMX microstructures [J]. Modelling and Simulation in Materials Science and Engineering, 1999, 7(3): 333–354. DOI: 10.1088/0965-0393/7/3/304. [82] AUSTIN R A. Modeling shock wave propagation in discrete Ni/Al powder mixtures [D]. Atlanta: Georgia Institute of Technology, 2010: 1–20. [83] AUSTIN R A, MCDOWELL D L, BENSON D J. Numerical simulation of shock wave propagation in spatially-resolved particle systems [J]. Modelling and Simulation in Materials Science and Engineering, 2006, 14(4): 537–561. DOI: 10.1088/0965-0393/14/4/001. [84] AUSTIN R A, MCDOWELL D L, BENSON D J. Mesoscale simulation of shock wave propagation in discrete Ni/Al powder mixtures [J]. Journal of Applied Physics, 2012, 111(12): 123511. DOI: 10.1063/1.4729304. [85] 乔良, 张先锋, 何勇, 等. 颗粒金属材料冲击压缩细观力学仿真模型生成方法 [J]. 南京理工大学学报, 2013, 37(2): 219–225. DOI: 10.14177/j.cnki.32-1397n.2013.02.004.QIAO L, ZHANG X F, HE Y, et al. Study on generation of shock compression meso-mechanic simulation model for particle metal materials [J]. Journal of Nanjing University of Science and Technology, 2013, 37(2): 219–225. DOI: 10.14177/j.cnki.32-1397n.2013.02.004. [86] QIAO L, ZHANG X F, HE Y, et al. Mesoscale simulation on the shock compression behaviour of Al-W-Binder granular metal mixtures [J]. Materials and Design, 2013, 47: 341–349. DOI: 10.1016/j.matdes.2012.12.013. [87] EAKINS D E, THADHANI N N. Mesoscale simulation of the configuration-dependent shock-compression response of Ni+Al powder mixtures [J]. Acta Materialia, 2008, 56(7): 1496–1510. DOI: 10.1016/j.actamat.2007.12.009. [88] EAKINS D, THADHANI N N. Discrete particle simulation of shock wave propagation in a binary Ni+Al powder mixture [J]. Journal of Applied Physics, 2007, 101(4): 043508. DOI: 10.1063/1.2431682. [89] REEVES R V, MUKASYAN A S, SON S F. Thermal and impact reaction initiation in Ni/Al heterogeneous reactive systems [J]. The Journal of Physical Chemistry C, 2010, 114(35): 14772–14780. DOI: 10.1021/jp104686z. [90] AYDELOTTE B B, THADHANI N N. Mechanistic aspects of impact initiated reactions in explosively consolidated metal+aluminum powder mixtures [J]. Materials Science and Engineering: A, 2013, 570(15): 164–171. DOI: 10.1016/j.msea.2013.01.054. [91] 熊玮, 张先锋, 陈海华, 等. Al/Ni类含能结构材料冲击压缩特性细观模拟 [J]. 含能材料, 2020, 28(10): 984–994. DOI: 10.11943/CJEM2020171.XIONG W, ZHANG X F, CHEN H H, et al. Mesoscale modeling on dynamic behavior of Al/Ni energetic structural materials under shock compression [J]. Chinese Journal of Energetic Materials, 2020, 28(10): 984–994. DOI: 10.11943/CJEM2020171. -

下载:

下载: