Parameter design of a new thin-diaphragm pressure sensor

-

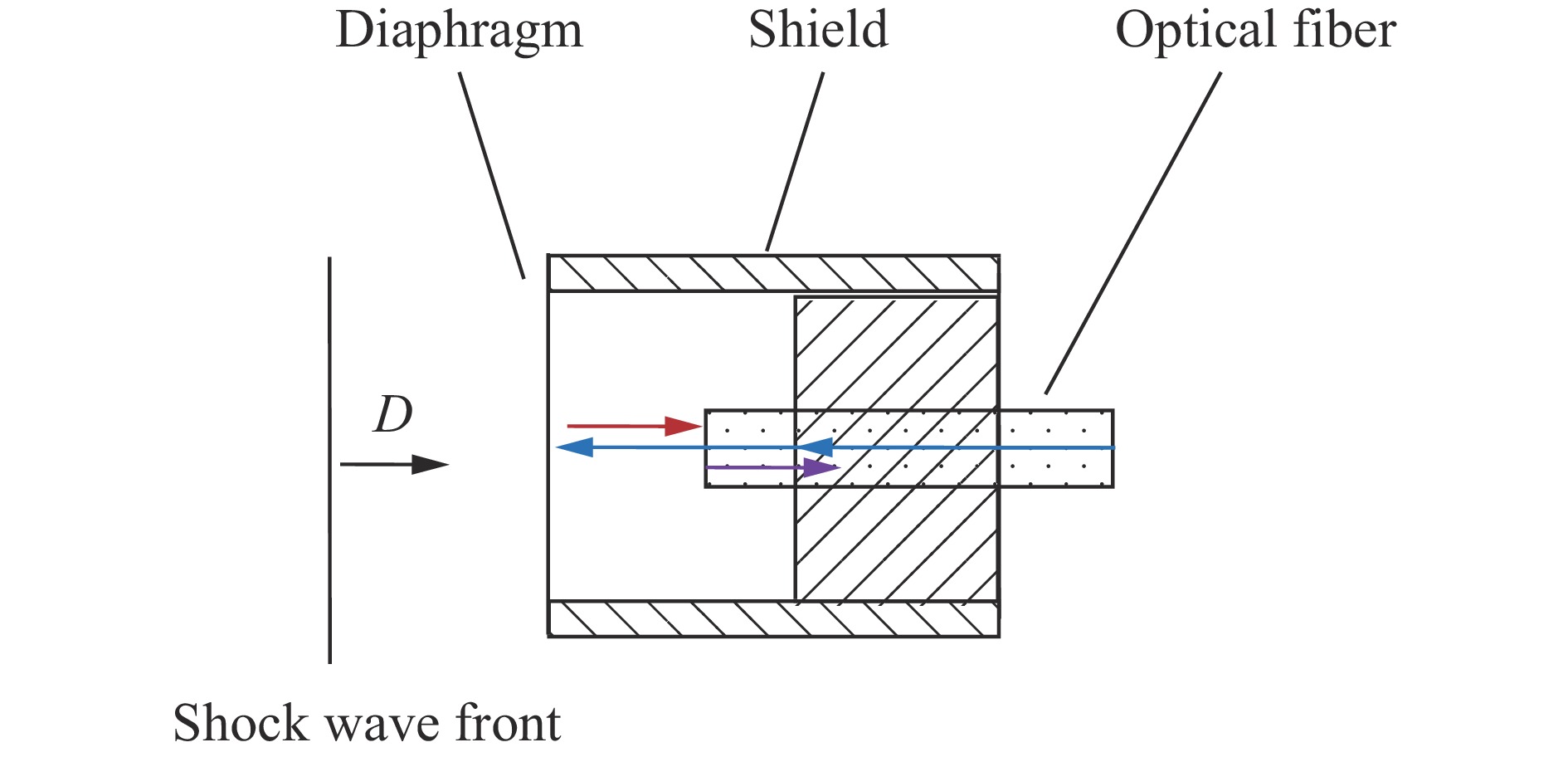

摘要: 利用待测压力与薄膜加速度之间的正比例关系来获取冲击波反射超压峰值的新型测量方法已经得到初步实验验证,该方法具有无需标定、制作简单、成本低廉、测量精度高等优点。为优选薄膜式压力传感器的主要参数,并获取压力测量的不确定度,开展了数值模拟,分析了薄膜厚度、待测压力、拟合参数等因素对压力测量的影响。对薄膜的位移或速度信号进行了拟合处理,获得了冲击起始时刻薄膜的加速度,进而得到了待测压力峰值;将获得的压力与标准压力进行比对,得到了拟合时长、拟合多项式阶次、薄膜厚度等因素的优选值,并获得了薄膜式压力传感器的主要技术指标。另外,开展了激波管比对实验,验证了数值模拟的相关结论。Abstract: In recent years, the new measurement method of shock wave reflection overpressure peak by using the direct proportional relationship between the pressure to be measured and the diaphragm acceleration has been verified by shock-tube verification experiments. This method has the advantages of no calibration, simple fabrication, low cost and high measurement accuracy. In order to optimize the main parameters of the thin-diaphragm pressure sensor and to obtain the uncertainty of pressure measurement, numerical simulations were carried out. Specifically, the numerical simulation based on step pressure was carried out to analyze the influences of diaphragm thickness, pressure to be measured, fitting parameters and other factors on the pressure measurement. The numerical simulation based on blast pressure was carried out to analyze the influence of rapid pressure drop on measurement. The displacement or velocity signal of the thin diaphragm was fitted to obtain the diaphragm’s acceleration value at the beginning of impact, which was further used to calculate the pressure peak to be measured. By comparing the calculated pressure with the standard pressure, the optimum values of fitting time, fitting polynomial degree, diaphragm thickness and other factors were obtained. And the main technical specifications of the thin diaphragm pressure sensor were obtained. In particular, the polynomial fitting method was applied to carry out data processing, which can effectively avoid the model error introduced by linear fitting. This method obviously improved the measurement accuracy of the sensor and was a great improvement. In addition, shock-tube experiments were carried out to verify some conclusions by numerical simulation. In summary, the optimal parameters of the diaphragm pressure sensor were obtained: the thickness of the stainless steel diaphragm is 50-70 µm, velocity data is fitted by second-order polynomial, and fitting time is about 0.8 µs. And the relative error of shock wave reflection overpressure peak measurement can be controlled within 3%. Relevant conclusions can provide references for the popularization and application of the diaphragm pressure sensors.

-

表 1 不同待测压力下拟合参数的优选值及不同条件下拟合获得的压力与标准压力的相对误差

Table 1. Priority values of fitting parameters under different pressures to be measured and relative errors between the fitted pressures and the standard pressures under different conditions

压力类型 待测压力/MPa 薄膜厚度/µm 拟合起始时刻/µs 速度数据拟合阶次 拟合时长/µs 相对误差/% 阶跃型平台波 0.5107 30~70 0~0.4 1, 2 0.8~1.2 −0.80~0.047 4.619 30~90 0~0.4 2 0.8~1.2 −0.84~0.051 78.05 50~90 0~0.4 2 0.8~1.2 −1.36~1.05 1197 70~90 0~0.1 2 0.6 −2.81~−0.83 爆炸波 20.10 30~90 0~0.1 2 0.8 0.01~1.66 58.55 50~90 0~0.09 2 0.6 −3.18~0.44 -

[1] 郭士旭, 余尚江, 陈晋央, 等. 压电式压力传感器动态特性补偿技术研究 [J]. 振动与冲击, 2016, 35(2): 136–140. DOI: 10.13465/j.cnki.jvs.2016.02.022.GUO S X, YU S J, CHEN J Y, et al. Study on dynamic compensation technique for piezoelectric pressure sensors [J]. Journal of Vibration and Shock, 2016, 35(2): 136–140. DOI: 10.13465/j.cnki.jvs.2016.02.022. [2] BAKER W E, EWING W O. Miniature piezo-electric gages for measuring transient pressures on airfoils: BRL Memorandum Report No. 1329 [R]. 1961. [3] 张挺. 爆炸冲击波测量技术 [M]. 北京: 国防工业出版社, 1984: 51–76. [4] 刘文祥, 张德志, 钟方平, 等. 球形爆炸容器内炸药爆炸形成的准静态气体压力 [J]. 爆炸与冲击, 2018, 38(5): 1045–1050. DOI: 10.11883/bzycj-2017-0056.LIU W X, ZHANG D Z, ZHONG F P, et al. Quasi-static gas pressure generated by explosive charge blasting in a spherical explosion containment vessel [J]. Explosion and Shock Waves, 2018, 38(5): 1045–1050. DOI: 10.11883/bzycj-2017-0056. [5] 喻健良, 姚福桐, 于小哲, 等. 高温和高压对乙烷在氧气中爆炸极限影响的实验研究 [J]. 爆炸与冲击, 2019, 39(12): 122101. DOI: 10.11883/bzycj-2018-0381.YU J L, YAO F T, YU X Z, et al. Experimental study on the influence of high temperature and high pressure on the upper limit of explosion of ethane in oxygen [J]. Explosion and Shock Waves, 2019, 39(12): 122101. DOI: 10.11883/bzycj-2018-0381. [6] 胡宏伟, 宋浦, 郭炜, 等. 地面爆炸冲击波的相互作用 [J]. 高压物理学报, 2014, 28(3): 353–357. DOI: 10.11858/gywlxb.2014.03.014.HU H W, SONG P, GUO W, et al. Interaction of shock waves in ground burst [J]. Chinese Journal of High Pressure Physics, 2014, 28(3): 353–357. DOI: 10.11858/gywlxb.2014.03.014. [7] 饶国宁, 周莉, 宋述忠, 等. 云爆药剂爆炸超压测试及威力评价 [J]. 爆炸与冲击, 2018, 38(3): 579–585. DOI: 10.11883/bzycj-2016-0245.RAO G N, ZHOU L, SONG S Z, et al. Explosion overpressure measurement and power evaluation of FAE [J]. Explosion and Shock Waves, 2018, 38(3): 579–585. DOI: 10.11883/bzycj-2016-0245. [8] 陈明生, 李建平, 白春华. 非圆截面云雾爆炸超压场数值模拟 [J]. 含能材料, 2015, 23(5): 484–489. DOI: 10.11943/j.issn.1006-9941.2015.05.015.CHEN M S, LI J P, BAI C H. Simulation of explosion overpressure distribution for non-circular cross-section cloud [J]. Chinese Journal of Energetic Materials, 2015, 23(5): 484–489. DOI: 10.11943/j.issn.1006-9941.2015.05.015. [9] 黄菊, 王伯良, 仲倩, 等. 炸高对爆炸超压的影响规律 [J]. 火炸药学报, 2012, 35(1): 35–38. DOI: 10.14077/j.issn.1007-7812.2012.01.009.HUANG J, WANG B L, ZHONG Q, et al. Influence rule of bursting height on blast over pressure [J]. Chinese Journal of Explosives and Propellants, 2012, 35(1): 35–38. DOI: 10.14077/j.issn.1007-7812.2012.01.009. [10] 王昭, 吴祖堂, 张德志, 等. 高量程动态压力测量装置及其测量方法: CN201710196999.5 [P]. 2017-06-20. [11] WANG Z, WEN G R, WU Z T, et al. Fiber optic method for obtaining the peak reflected pressure of shock waves [J]. Optics Express, 2018, 26(12): 15199–15210. DOI: 10.1364/OE.26.015199. [12] 王昭, 吴祖堂, 温广瑞, 等. 一种薄膜式的光纤压力传感技术 [J]. 爆炸与冲击, 2019, 39(6): 064101. DOI: 10.11883/bzycj-2018-0091.WANG Z, WU Z T, WEN G R, et al. A fiber optic pressure sensing technology based on thin diaphragm structure [J]. Explosion and Shock Waves, 2019, 39(6): 064101. DOI: 10.11883/bzycj-2018-0091. [13] 黄正平. 爆炸与冲击电测技术 [M]. 北京: 国防工业出版社, 2006: 23–24. [14] 张崇玉, 胡海波, 王翔. 平面金属飞层对碰区速度剖面的精密测试 [J]. 爆炸与冲击, 2016, 36(4): 557–561. DOI: 10.11883/1001-1455(2016)04-0557-05.ZHANG C Y, HU H B, WANG X. Precision test of velocity profile in collision region of plane metal flying layer [J]. Explosion and Shock Waves, 2016, 36(4): 557–561. DOI: 10.11883/1001-1455(2016)04-0557-05. [15] 南宇翔, 蒋建伟, 王树有, 等. 一种与爆轰参数封闭的JWL方程参数确定方法 [J]. 爆炸与冲击, 2015, 35(2): 157–163. DOI: 10.11883/1001-1455(2015)02-0157-07.NAN Y X, JIANG J W, WANG S Y, et al. One parameter-obtained method for JWL equation of state considered detonation parameters [J]. Explosion and Shock Waves, 2015, 35(2): 157–163. DOI: 10.11883/1001-1455(2015)02-0157-07. [16] 尚兵, 盛精, 王宝珍, 等. 不锈钢材料的动态力学性能及本构模型 [J]. 爆炸与冲击, 2008, 28(6): 527–531. DOI: 10.11883/1001-1455(2008)06-0527-05.SHANG B, SHENG J, WANG B Z, et al. Dynamic mechanical behavior and constitutive model of stainless steel [J]. Explosion and Shock Waves, 2008, 28(6): 527–531. DOI: 10.11883/1001-1455(2008)06-0527-05. [17] 丰雷. 影响激波管动态压力校准精度的关键问题研究 [D]. 太原: 中北大学, 2016: 11–24.FENG L. Research of key problems affecting dynamic pressure calibration precision of shock tube [D]. Taiyuan, Shanxi, China: North University of China, 2016: 11–24. [18] ZELAN M, ARRHÉN F, JARLEMARK P, et al. Characterization of a fiber-optic pressure sensor in a shock tube system for dynamic calibrations [J]. Metrologia, 2015, 52(1): 48–53. DOI: 10.1088/0026-1394/52/1/48. [19] 李强, 王中宇, 王卓然, 等. 压力传感器激波管校准条件下的动态参数估计 [J]. 北京航空航天大学学报, 2015, 41(7): 1223–1230. DOI: 10.13700/j.bh.1001-5965.2014.0549.LI Q, WANG Z Y, WANG Z R, et al. Dynamic parameter estimation of pressure transducer in shock tube calibration test [J]. Journal of Beijing University of Aeronautics and Astronautics, 2015, 41(7): 1223–1230. DOI: 10.13700/j.bh.1001-5965.2014.0549. -

下载:

下载: