Failure mechanism and dynamic response of a composite lattice structure under intense explosion loadings

-

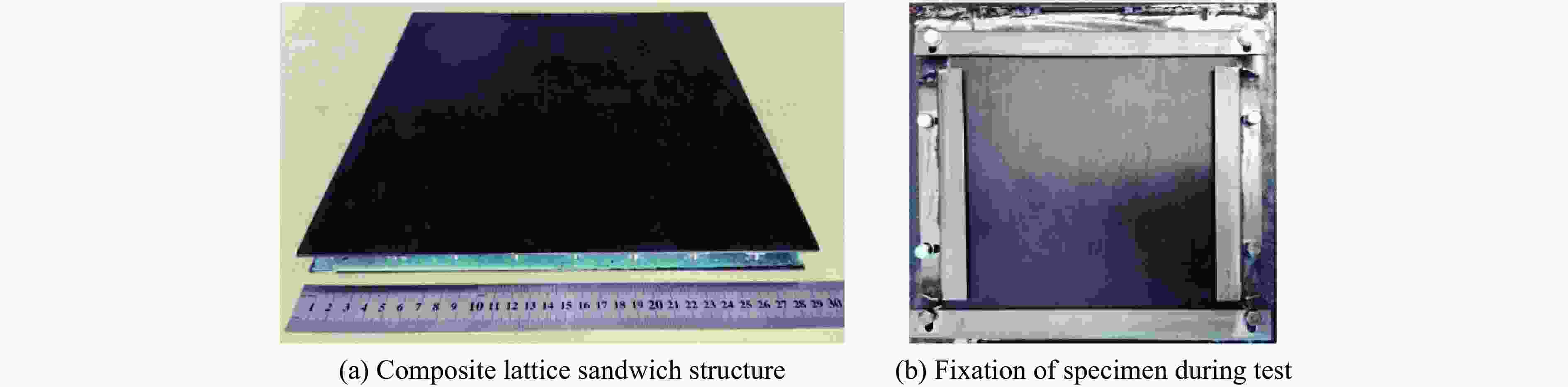

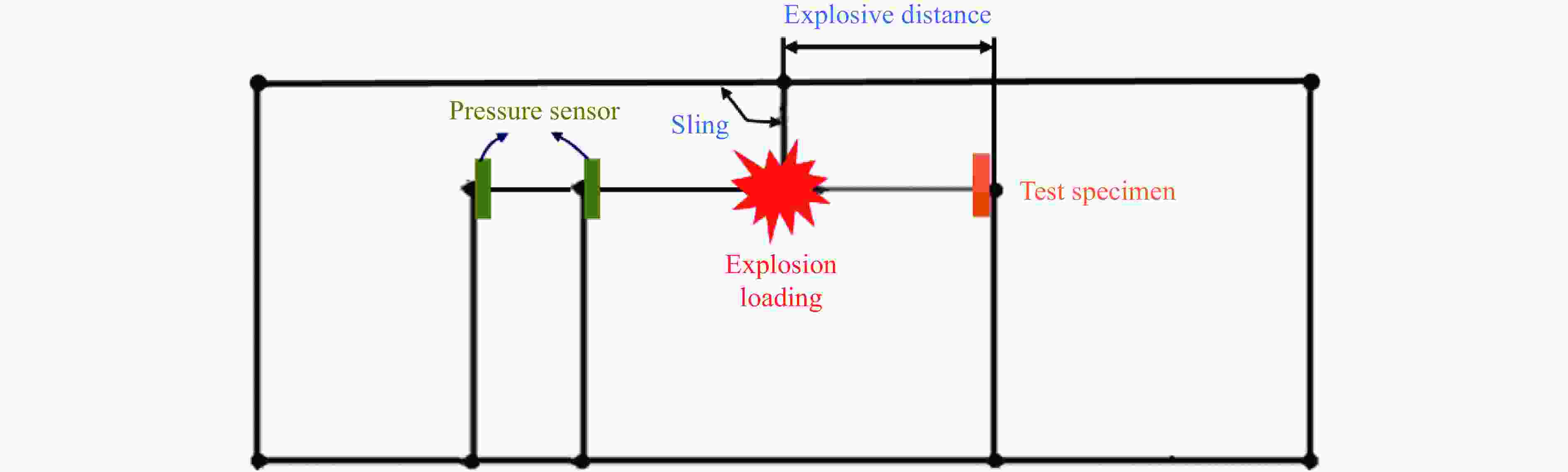

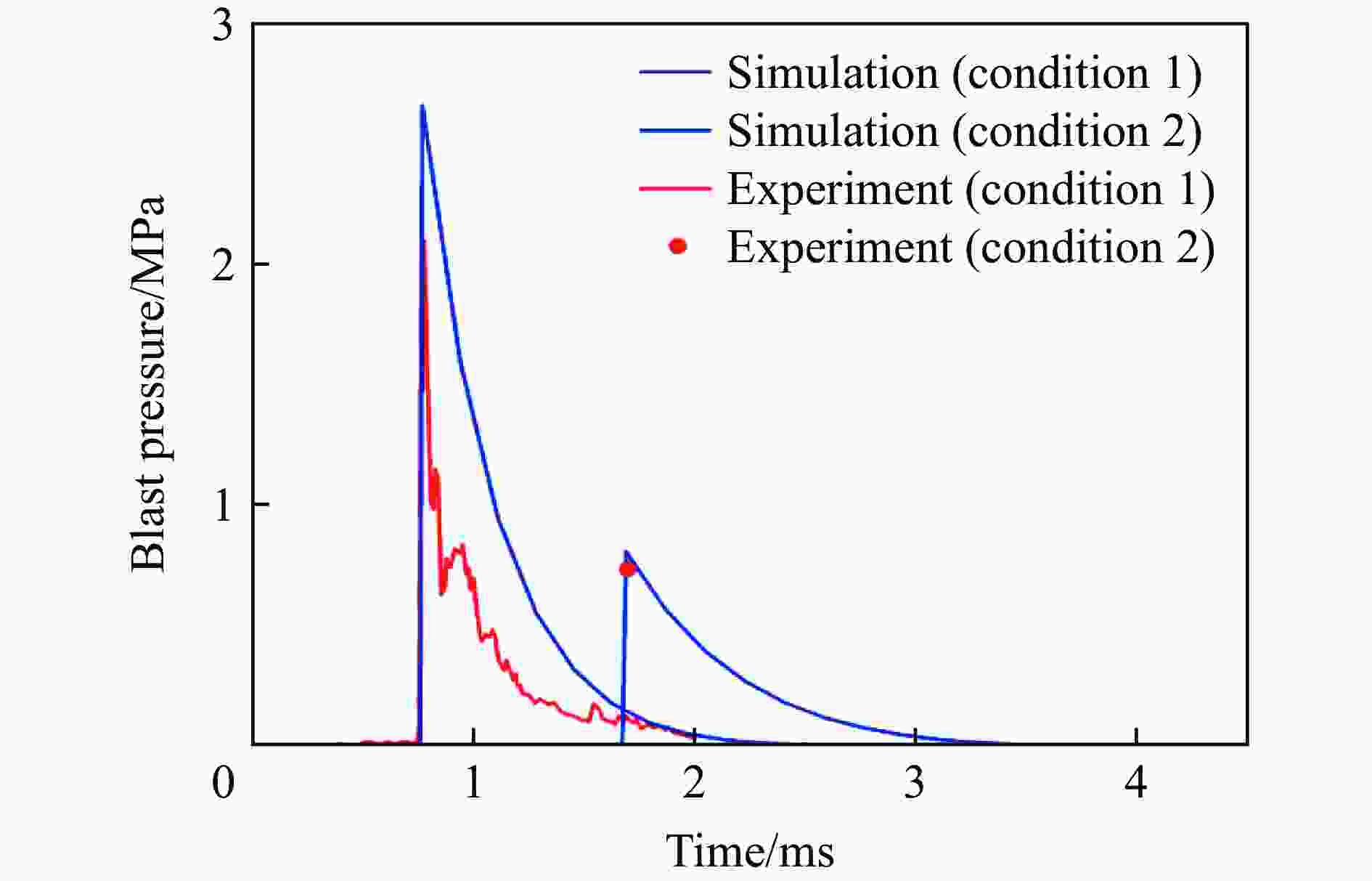

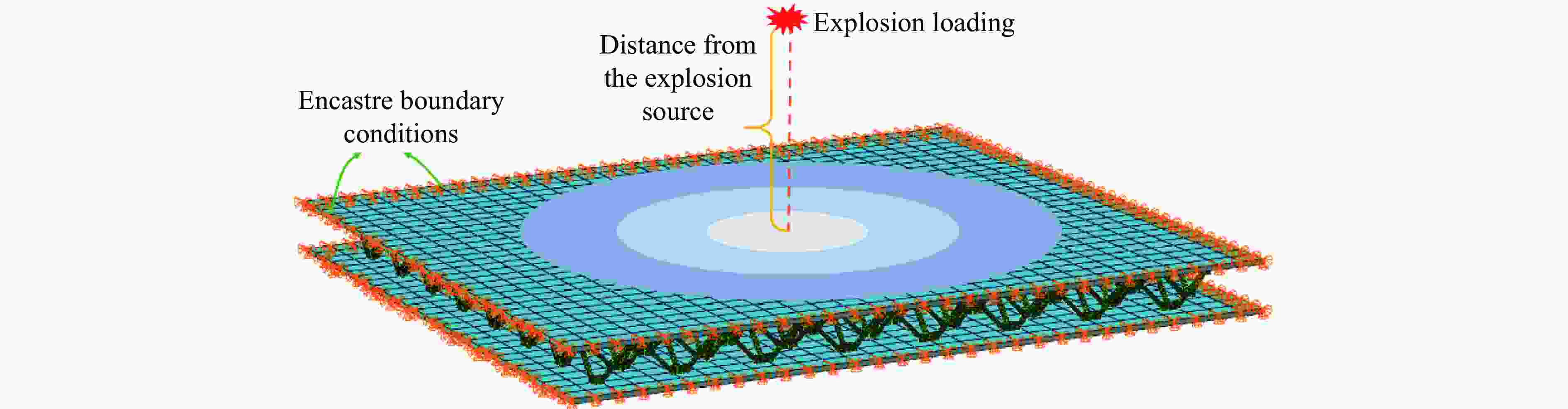

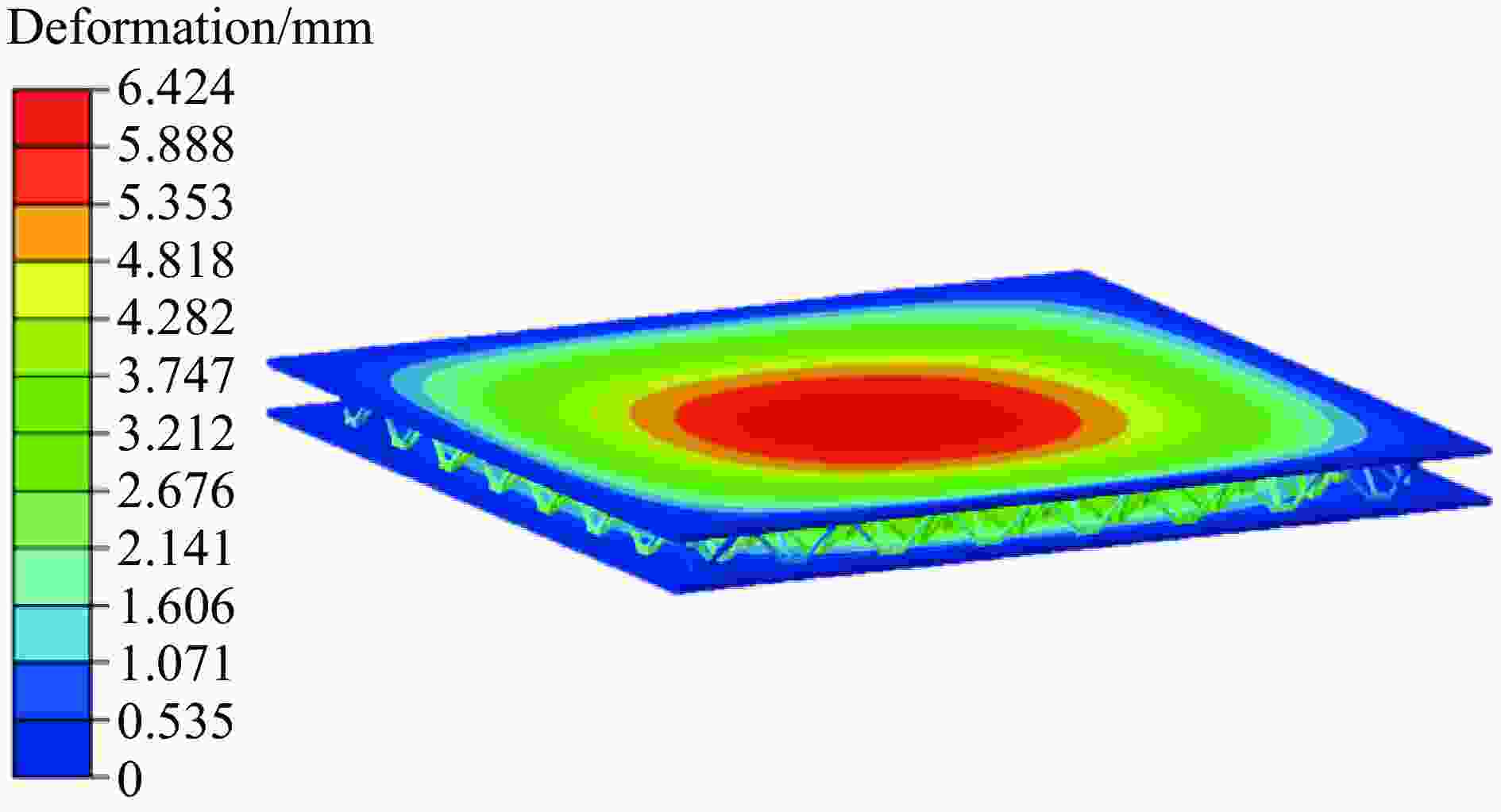

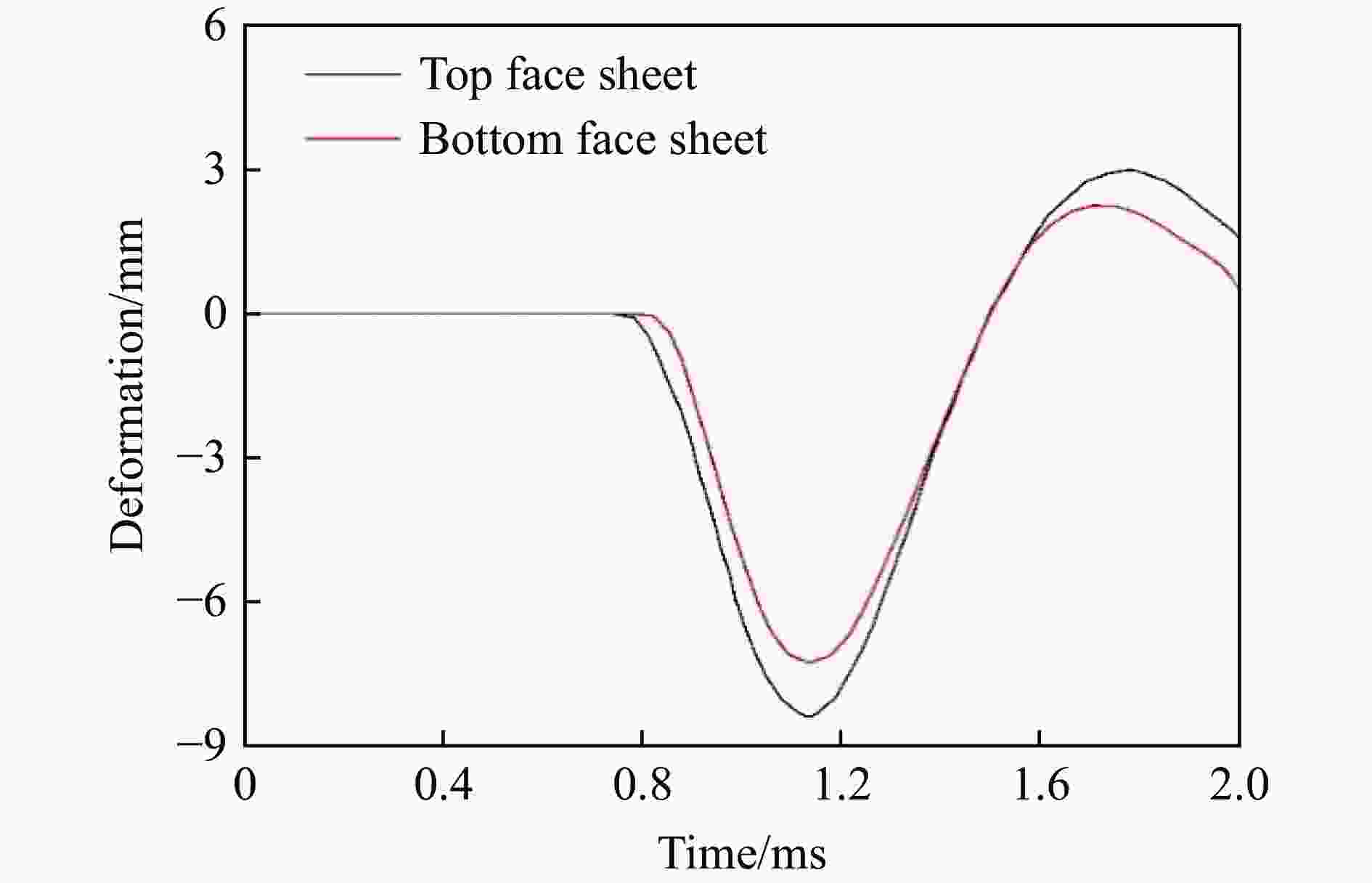

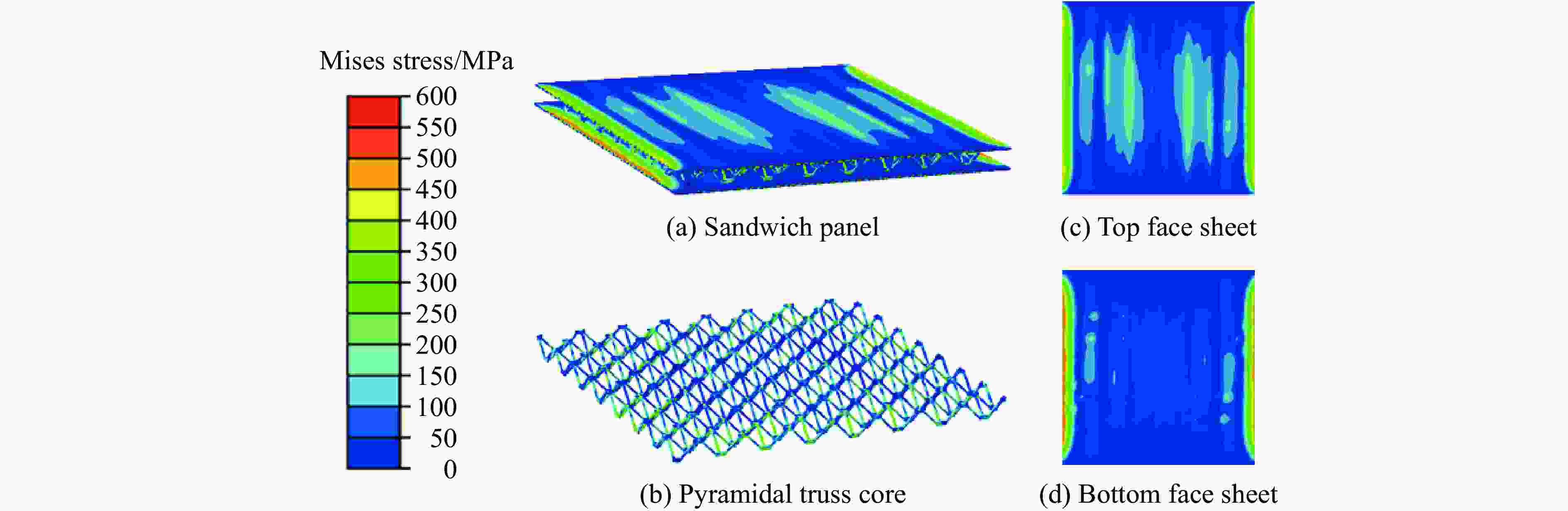

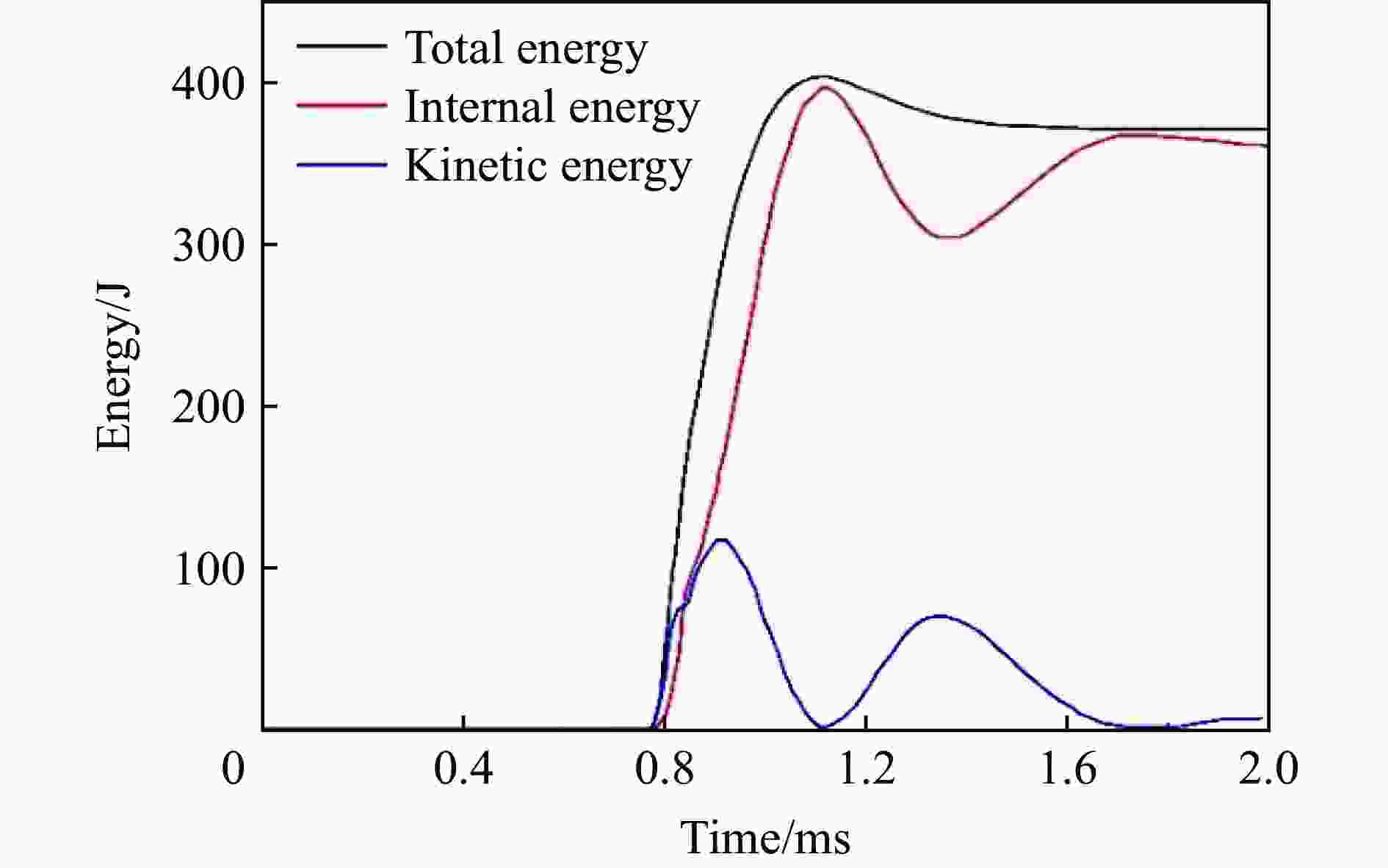

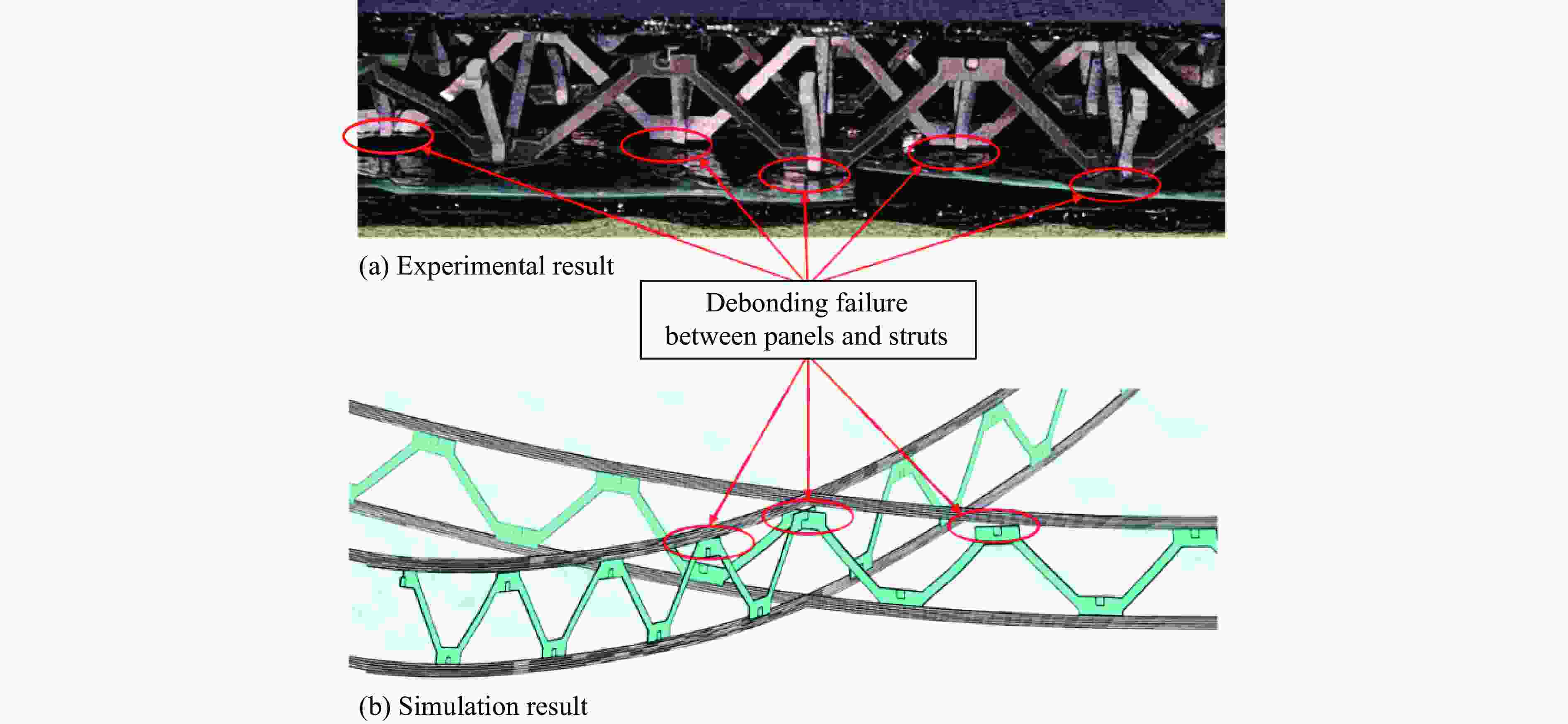

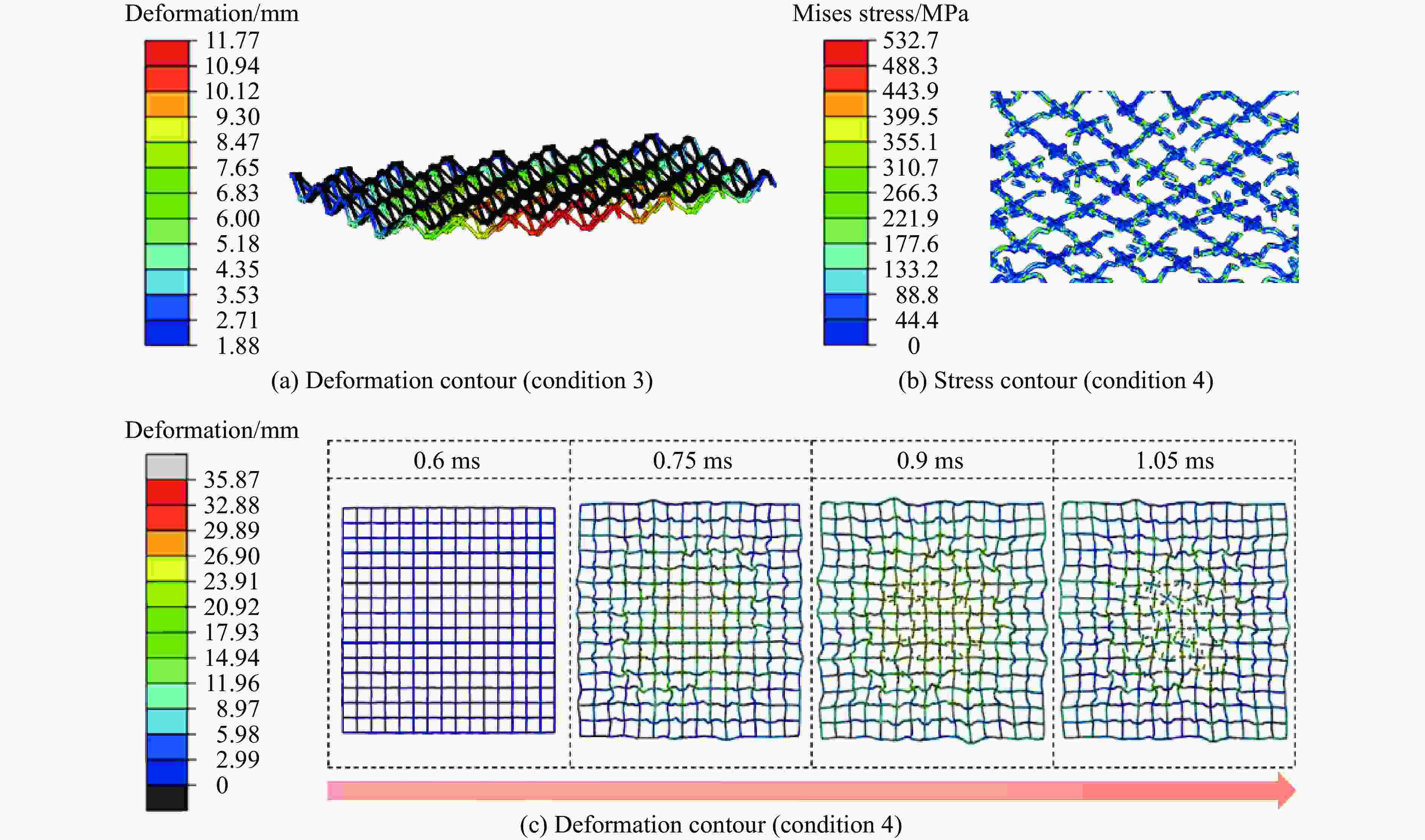

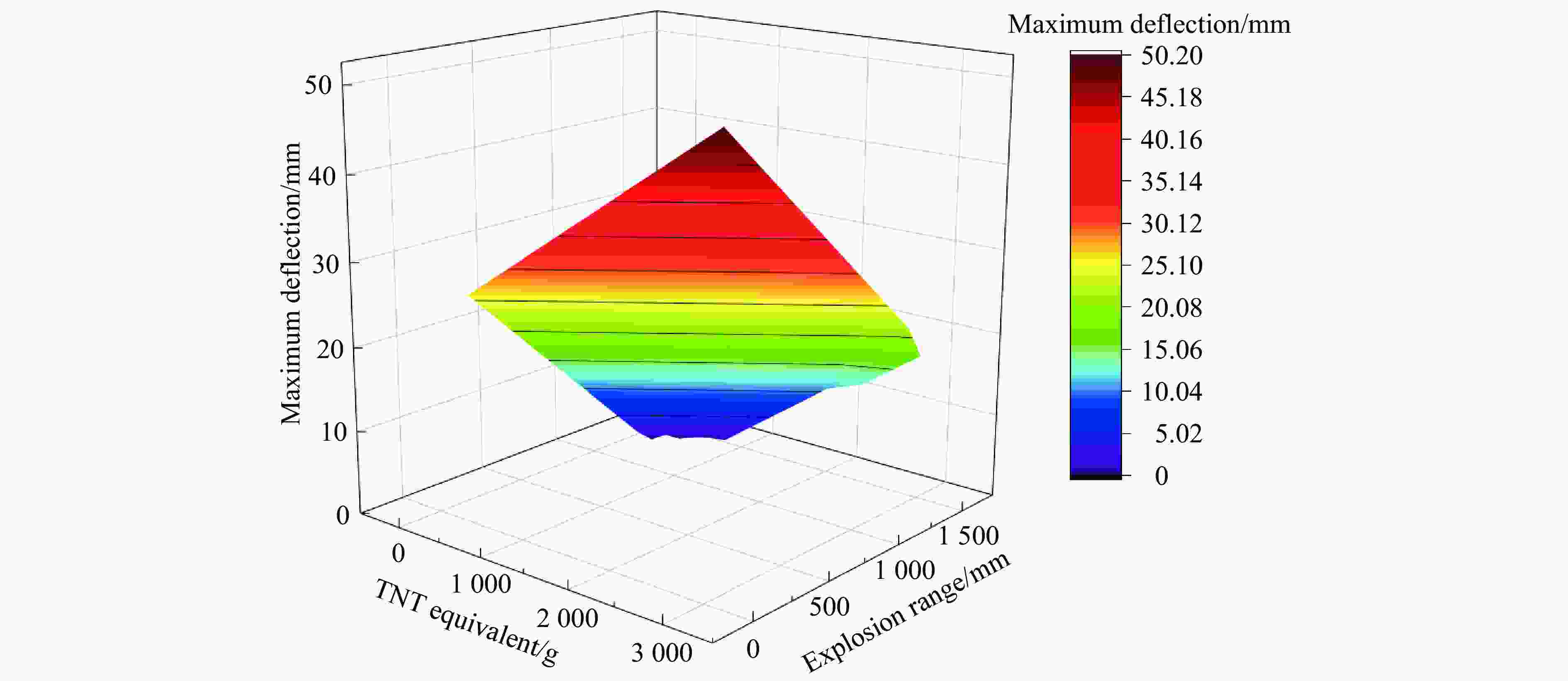

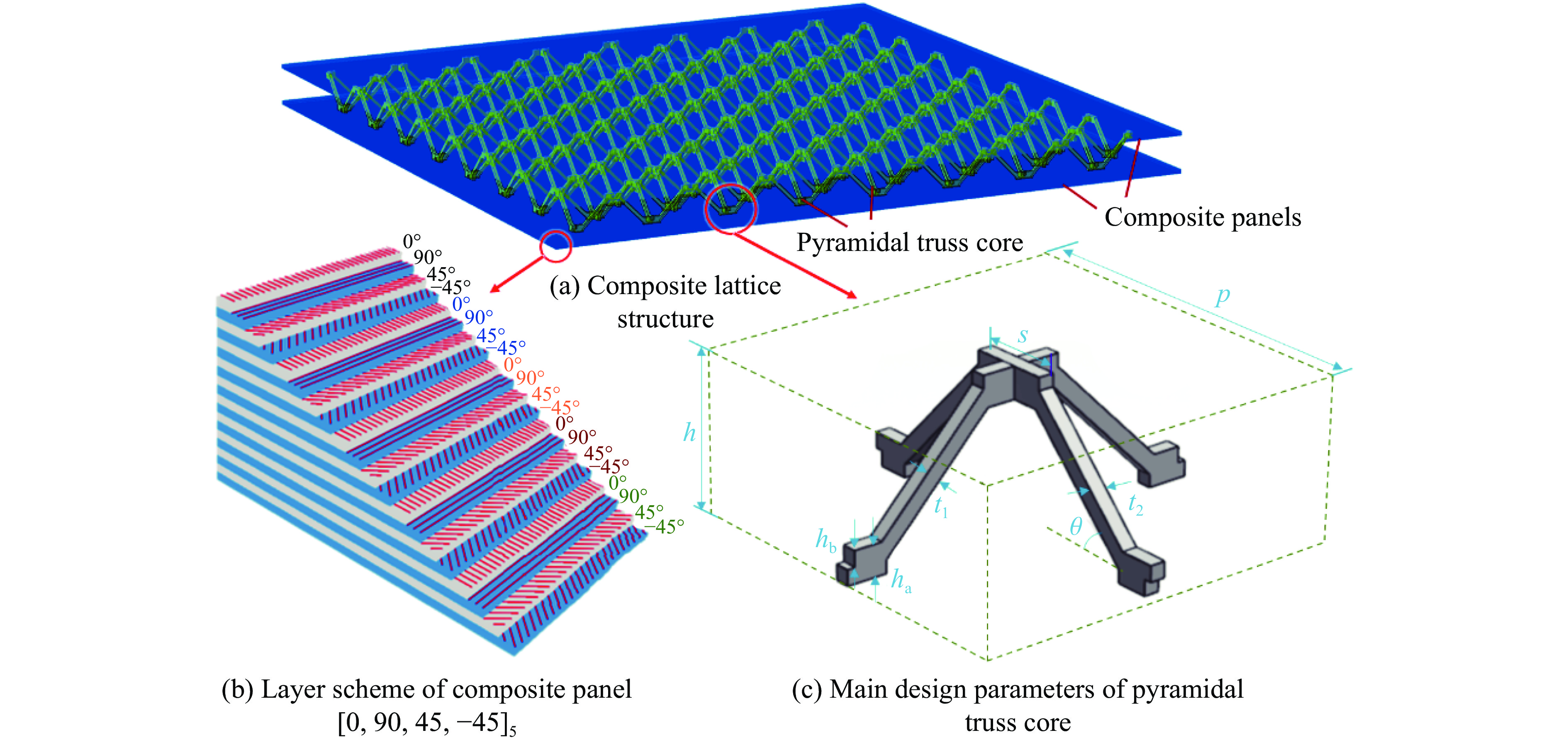

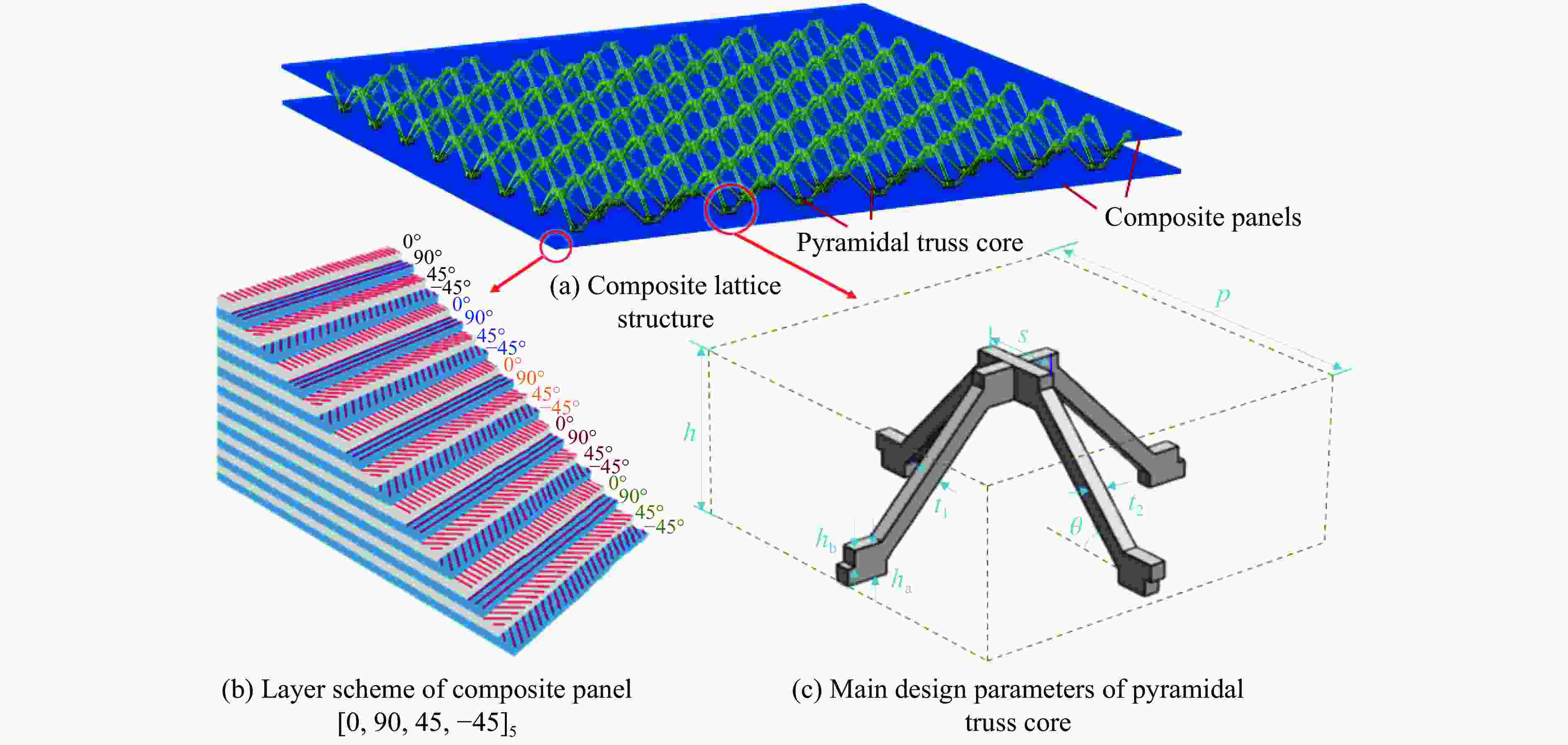

摘要: 基于碳纤维增强复合材料面板与金属芯层,设计出金字塔型复合点阵夹芯结构。利用地面爆炸冲击实验,研究复合点阵结构在强爆炸载荷作用下的损伤机理和失效模式。基于材料的细观损伤机理,构建复合材料面板的三维渐进损伤模型和金属芯层的Johnson-Cook损伤模型,并结合有限元方法发展了复合点阵结构的爆炸冲击响应预报模型。开展了不同载荷工况下结构的动态响应特性分析,结合实验测试结果分析了结构抗爆性能的主要影响因素。研究表明,在近距离强爆炸载荷作用下,复合点阵结构整体构型基本保持完好,仅局部出现失效现象,主要失效形式为边缘区域面芯脱粘和局部芯层杆件断裂,但结构整体上仍具有较好的承载能力。探讨了考虑多种载荷条件和结构参数相关变量的毁伤函数,给出了结构的可行设计域。研究结果可为装备关键部件轻量化/抗爆设计提供参考。Abstract: In order to comply with the requirements of explosive shock wave protection for the new generation of equipment structures, it is necessary to design a lightweight, high energy absorption ratio structure and further systematically understand its dynamic responses under explosion loadings. A composite lattice sandwich structure with pyramidal truss core was designed, which consisting of carbon fiber reinforced composite panels and metal cores. The explosion experiments were carried out. The failure mechanism and damage mode of this composite lattice structure under intense explosion shock loadings were analyzed. Based on the failure mechanism in mesoscale of the material, both the three-dimensional progressive damage model of the composite panels and the Johnson-Cook damage model of the metal cores were constructed. By combining with the finite element method, a numerical model for predicting explosion shock response of the composite lattice structure was developed. Both the bonding properties between layers of the composite panels, and the performances of the adhesive layer between the panels and the cores were considered in the numerical model. The initial damage criterion based on strain description was established, and the damage dynamic evolution equations corresponding to different damage modes were given. A damage variable was introduced to characterize the attenuation degree of stiffness properties of the damaged elements. Furthermore, the stress of damaged elements could be obtained. The dynamic responses of this structure under different loadings were analyzed using the developed model. The main mechanisms influencing the explosion protection properties of the composite lattice structure were discussed based on both simulated and experimental results. It is revealed that the local failures occur when the composite lattice structure is exposed and close to explosion loadings. The main failure modes are the debonding between the composite panels and the pyramidal truss cores in the edge area, and the fracture of local struts. However, the overall configuration of this composite lattice sandwich structure is basically intact and it still has a good carrying capacities. The damage function considering various variables of load conditions and structural parameters was discussed. The feasible domain for this structure design was given. These research results can provide theoretical basis and technical support for the designing and safety evaluation of lightweight, explosion protection structure of key equipment components.

-

表 1 金字塔型芯子代表性单胞主要设计参数

Table 1. Main design parameters of representative structure cell of pyramidal truss core

h/mm p/mm t1/mm s/mm t2/mm θ/ (°) ha/mm hb/mm 15 35.75 1.59 8 1.5 45 3 1.5 表 2 碳/环氧复合材料的基本材料性能参数

Table 2. Mechanical properties of carbon/epoxy composite materials

密度/(kg·m−3) 拉压模量/GPa 泊松比 剪切模量/GPa 拉伸强度/MPa 压缩强度/MPa 面内剪切强度/MPa 层间剪切强度/MPa 1600 123 (0°) 0.41 (0°) 4.8 1400 (0°) 850 (0°) 60 16 8.3 (90°) 0.26 (90°) 18 (90°) 96 (90°) 注:0°是指力作用在纤维方向;90°是指力作用在垂直纤维方向。 表 3 爆炸实验载荷工况

Table 3. Loading conditions of explosion experiments

工况 TNT当量/g 爆炸距离/m 比例距离/(m·kg−1/3) 1 900 1.20 1.24 2 1000 1.86 1.86 3 1500 1.20 1.05 4 3000 1.20 0.83 表 4 复合点阵夹芯结构不同工况条件下的毁伤情况

Table 4. Damage of composite lattice structures under different loading conditions

芯子构型 爆炸距离L/mm TNT当量q/g 最大挠度X/mm 金字塔芯子 800 900 16.58 1 200 900 8.38 1 500 12.14 3 000 26.08 -

[1] 金键, 朱锡, 侯海量, 等. 大型舰船在水下接触爆炸下的毁伤与防护研究综述 [J]. 爆炸与冲击, 2020, 40(11): 111401. DOI: 10.11883/bzycj-2020-0105.JIN J, ZHU X, HOU H L, et al. Review on damage and protection of large ships under underwater contact explosion [J]. Explosion and Shock Waves, 2020, 40(11): 111401. DOI: 10.11883/bzycj-2020-0105. [2] 张军, 黄含军, 王军评, 等. 炸药驱动式爆炸管的载荷计算 [J]. 装备环境工程, 2021, 18(5): 21–27. DOI: 10.7643/issn.1672-9242.2021.05.004.ZHANG J, HUANG H J, WANG J P, et al. Load calculation of explosive driven explosive tube [J]. Equipment Environment Engineering, 2021, 18(5): 21–27. DOI: 10.7643/issn.1672-9242.2021.05.004. [3] 马福临, 杨娜娜, 赵天佑, 等. 冲击波-破片群联合作用下舰船复合材料结构近场动力学损伤模拟 [J]. 爆炸与冲击, 2022, 42(3): 033304. DOI: 10.11883/bzycj-2021-0080.MA F L, YANG N N, ZHAO T Y, et al. Near field dynamic damage simulation of ship composite structure under the combined action of shock wave and fragment group [J]. Explosion and Shock Waves, 2022, 42(3): 033304. DOI: 10.11883/bzycj-2021-0080. [4] 王志鹏, 李海波, 韦冰峰, 等. 嵌锁式CFRP方形蜂窝夹芯梁低速冲击响应及失效机理[J] [J]. 爆炸与冲击, 2022, 42(7): 073102. DOI: 10.11883/bzycj-2021-0525.WANG Z P, LI H B, WEI B F, et al. Low-velocity impact response and failure mechanism of CFRP sandwich beams with a square honeycomb core fabricated by the interlocking method [J]. Explosion and Shock Waves, 2022, 42(7): 073102. DOI: 10.11883/bzycj-2021-0525. [5] 陈东, 吴永鹏, 李忠盛, 等. 轻质高强多功能点阵夹层结构研究进展 [J]. 装备环境工程, 2020, 17(4): 77–84. DOI: 10.7643/issn.1672-9242.2020.04.013.CHEN D, WU Y P, LI Z S, et al. Research progress of light, high strength and multi-function lattice sandwich structures [J]. Equipment Environment Engineering, 2020, 17(4): 77–84. DOI: 10.7643/issn.1672-9242.2020.04.013. [6] 孙晓旺, 陶晓晓, 王显会, 等. 负泊松比蜂窝材料抗爆炸特性及优化设计研究 [J]. 爆炸与冲击, 2020, 40(9): 095101. DOI: 10.11883/bzycj-2020-0011.SUN X W, TAO X X, WANG X H, et al. Study on anti-explosion characteristics and optimum design of honeycomb material with negative Poisson’s ratio [J]. Explosion and Shock Waves, 2020, 40(9): 095101. DOI: 10.11883/bzycj-2020-0011. [7] 吴艳青, 刘彦, 黄风雷, 等. 爆炸力学理论及应用[M]. 1版. 北京: 北京理工大学出版社, 2021: 1–20. [8] 程帅, 刘文祥, 童念雪, 等. 爆炸载荷下飞机典型加筋结构毁伤特性 [J]. 爆炸与冲击, 2021, 41(1): 013302. DOI: 10.11883/bzycj-2020-0077.CHENG S, LIU W X, TONG N X, et al. Damage characteristics of typical stiffened aircraft structures under explosive loads [J]. Explosion and Shock Waves, 2021, 41(1): 013302. DOI: 10.11883/bzycj-2020-0077. [9] WU Q Q, GAO Y, XIONG J. Quasi-static mechanical properties of composite lattice sandwich structures with enhanced face panels [J]. European Journal of Mechanics: A/Solids, 2023, 97: 104808. DOI: 10.1016/j.euromechsol.2022.104808. [10] EVANS A G, HUTCHINSON J W, FLECK N A, et al. The topological design of multifunctional cellular metals [J]. Progress in Materials Science, 2001, 46(3/4): 309–327. DOI: 10.1016/S0079-6425(00)00016-5. [11] LI X, WANG Z H, ZHU F, et al. Response of aluminium corrugated sandwich panels under air blast loadings: experiment and numerical simulation [J]. International Journal of Impact Engineering, 2014, 65: 79–88. DOI: 10.1016/j.ijimpeng.2013.11.002. [12] QI C, YANG S, YANG L J, et al. Blast resistance and multi-objective optimization of aluminum foam-cored sandwich panels [J]. Composite Structures, 2013, 105: 45–57. DOI: 10.1016/j.compstruct.2013.04.043. [13] 王涛, 余文力, 秦庆华, 等. 爆炸载荷下泡沫铝夹芯板变形与破坏模式的实验研究 [J]. 兵工学报, 2016, 37(8): 1456–1463. DOI: 10.3969/j.issn.1000-1093.2016.08.017.WANG T, YU W L, QIN Q H, et al. Experimental investigation into deformation and damage patterns of sandwich plates with aluminum foam core subjected to blast loading [J]. Acta Armamentarii, 2016, 37(8): 1456–1463. DOI: 10.3969/j.issn.1000-1093.2016.08.017. [14] YUNGWIRTH C J, WADLEY H N G, O’CONNOR J H, et al. Impact response of sandwich plates with a pyramidal lattice core [J]. International Journal of Impact Engineering, 2008, 35(8): 920–936. DOI: 10.1016/j.ijimpeng.2007.07.001. [15] WADLEY H, DHARMASENA K, CHEN Y, et al. Compressive response of multilayered pyramidal lattices during underwater shock loading [J]. International Journal of Impact Engineering, 2008, 35(9): 1102–1114. DOI: 10.1016/j.ijimpeng.2007.06.009. [16] DHARMASENA K P, WADLEY H N G, LIU T, et al. The dynamic response of edge clamped plates loaded by spherically expanding sand shells [J]. International Journal of Impact Engineering, 2013, 62: 182–195. DOI: 10.1016/j.ijimpeng.2013.06.012. [17] 亓昌, 郝鹏程, 舒剑, 等. 金字塔型点阵材料夹芯板抗爆性能仿真与优化 [J]. 振动与冲击, 2019, 38(16): 245–252. DOI: 10.13465/j.cnki.jvs.2019.16.035.QI C, HAO P C, SHU J, et al. Simulation and optimization for blast-resistant performances of pyramidal lattice cored sandwich panels [J]. Journal of Vibration and Shock, 2019, 38(16): 245–252. DOI: 10.13465/j.cnki.jvs.2019.16.035. [18] 彭航. 侵爆战斗部对典型建筑物内爆毁伤效应与评估方法研究[D]. 南京: 南京理工大学, 2021. DOI: 10.27241/d.cnki.gnjgu.2021.000774.PENG H. Study on damage effect and evaluation method of penetration warhead on typical building internal explosion [D]. Nanjing, Jiangsu, China: Nanjing University of Science and Technology, 2021. DOI: 10.27241/d.cnki.gnjgu.2021.000774. [19] 冯晓伟, 卢永刚, 李永泽. 飞机目标在爆炸冲击波作用下的毁伤效应评估方法 [J]. 高压物理学报, 2019, 33(4): 045101. DOI: 10.11858/gywlxb.20180687.FENG X W, LU YG, LI Y Z. Damage effect evaluation method of aircraft target under explosion shock wave [J]. Chinese Journal of High Pressure Physics, 2019, 33(4): 045101. DOI: 10.11858/gywlxb.20180687. [20] HAN L, HAN Q, GE Y X, et al. Vulnerability assessment of combat aircraft to blast loading [J]. Proceedings of the Institution of Mechanical Engineers, 2019, 233(2): 604–615. DOI: 10.1177/0954410017740162. [21] 胡榕,姜春兰,卢广照,等. 机场跑道内爆炸毁伤效应及工程化函数模型 [J]. 兵工学报, 2023, 44(4): 929–939. DOI: 10.12382/bgxb.2022.1220.HU R, JIANG C L, LU G Z, et al. Explosion damage effect and engineering function model in airport runway [J]. Acta Armamentarii, 2023, 44(4): 929–939. DOI: 10.12382/bgxb.2022.1220. [22] WEI X Y, XIONG J, WANG J, et al. New advances in fiber-reinforced composite honeycomb materials [J]. Science China Technological Sciences, 2020, 63(8): 1348–1370. DOI: 10.1007/s11431-020-1650-9. [23] LI Z B, GAO Y, WEI X Y, et al. Fabrication and failure mechanisms of all-composite honeycomb sandwich cylinder under the axial compression [J]. Composites Part A: Applied Science and Manufacturing, 2022, 161: 107075. DOI: 10.1016/j.compositesa.2022.107075. [24] ZHAO H N, FANG H Y, ZHAO X H. Experimental and numerical investigation on dynamic behaviors of glass fiber reinforced polymer plates under explosion loadings [J]. International Journal of Impact Engineering, 2023, 171: 104362. DOI: 10.1016/j.ijimpeng.2022.104362. [25] 李伟, 王鹏, 李佳, 等. 高速冲击下多胞材料细观结构中波传播规律 [J]. 装备环境工程, 2021, 18(5): 87–93. DOI: 10.7643/issn.1672-9242.2021.05.013.LI W, WANG P, LI J, et al. Wave propagation in mesostructure of multicellular materials under high speed impact [J]. Equipment Environment Engineering, 2021, 18(5): 87–93. DOI: 10.7643/issn.1672-9242.2021.05.013. -

下载:

下载: