Sympathetic detonation of explosive charge in confined space and its protection

-

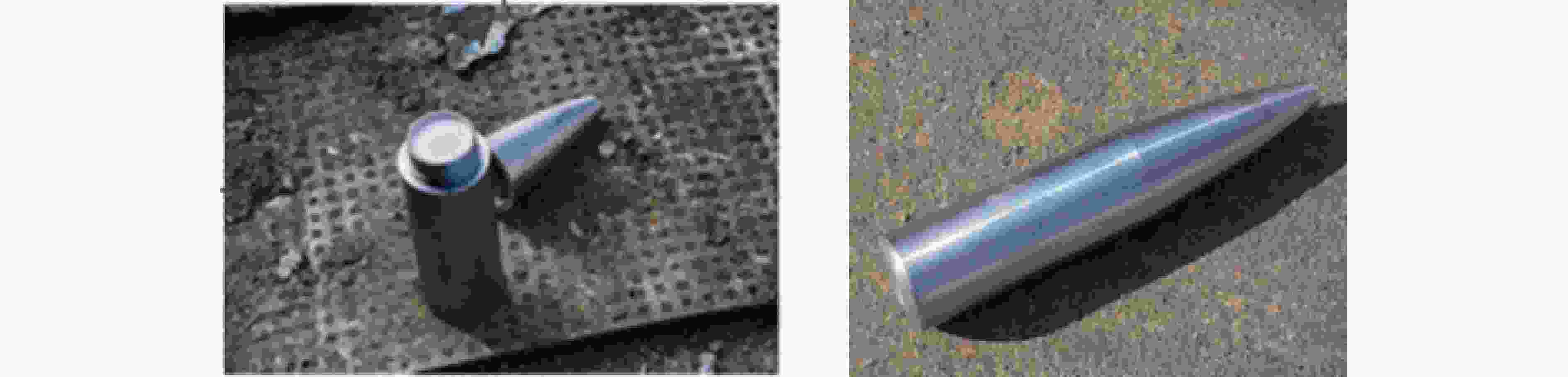

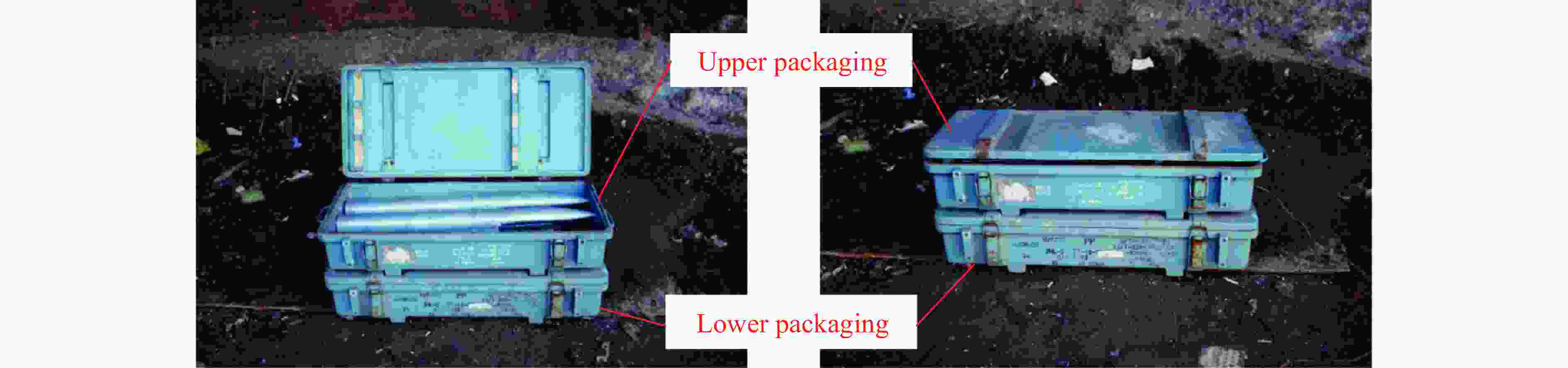

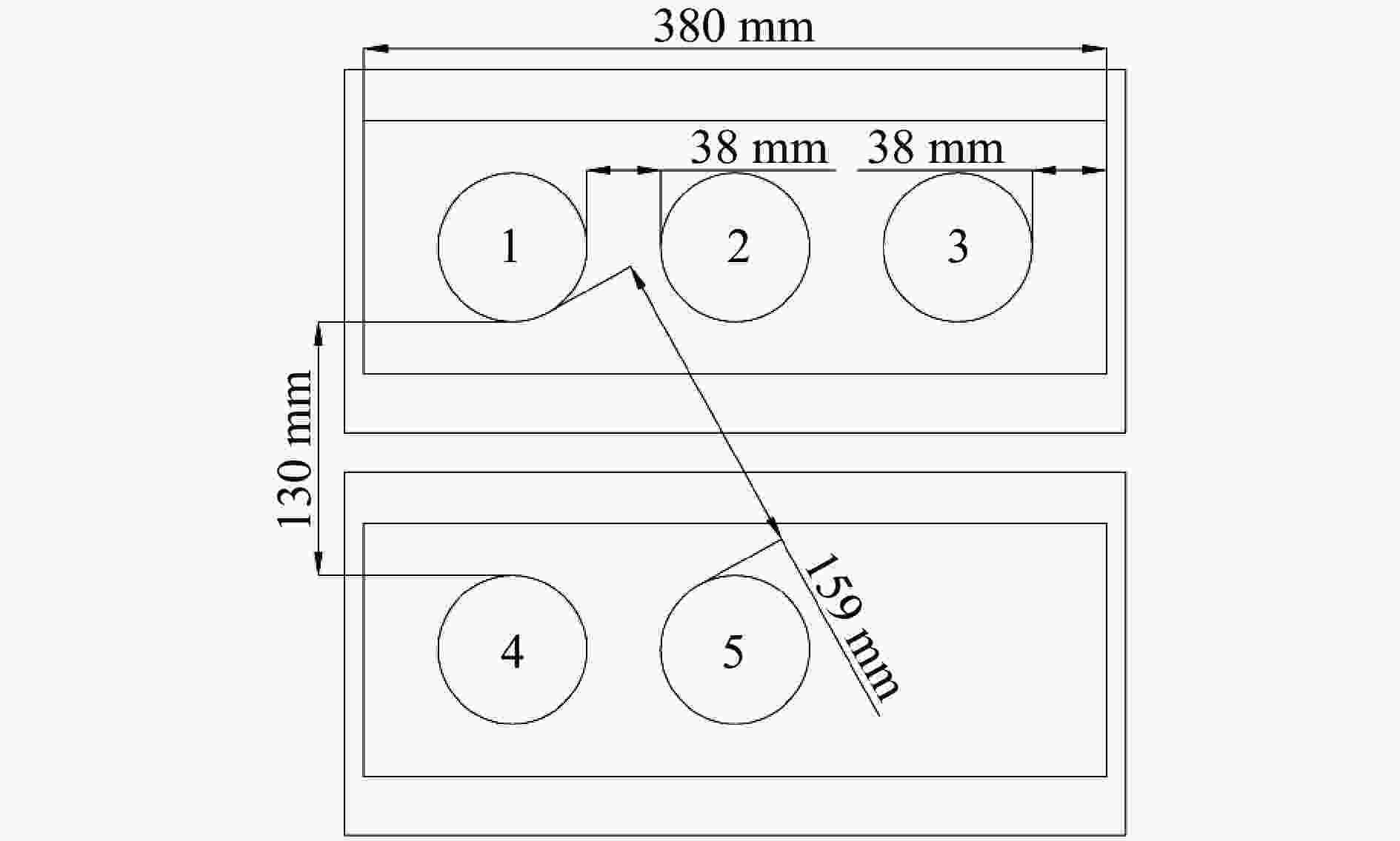

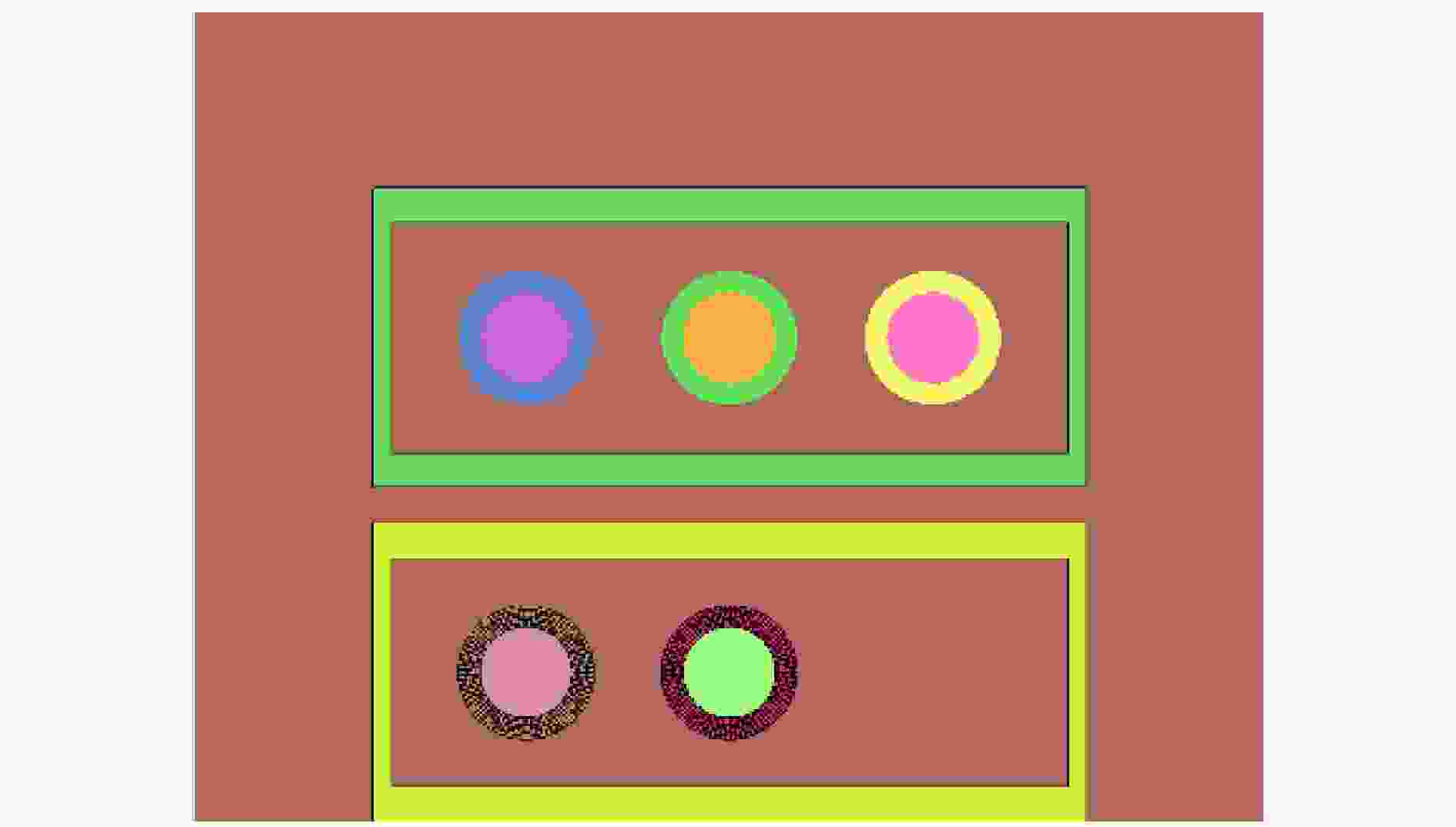

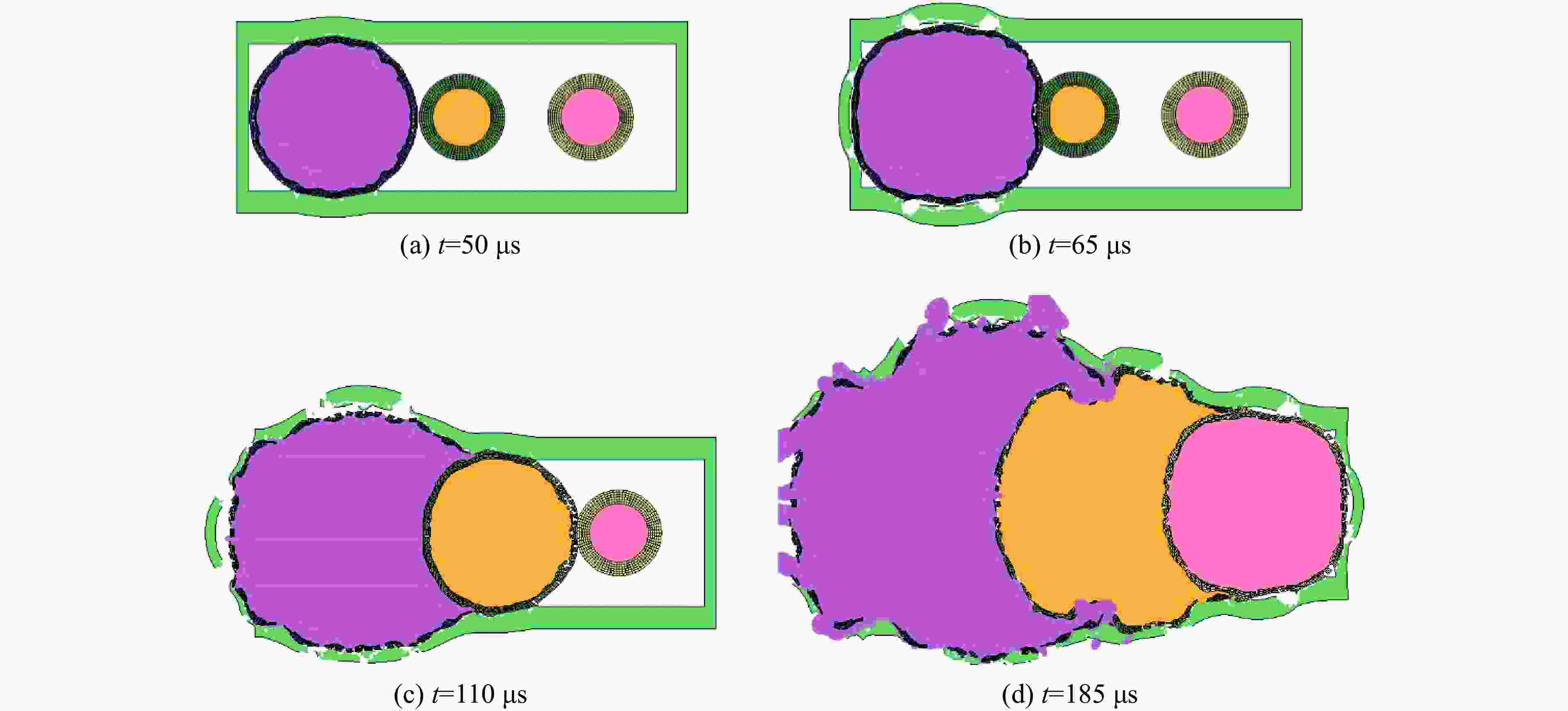

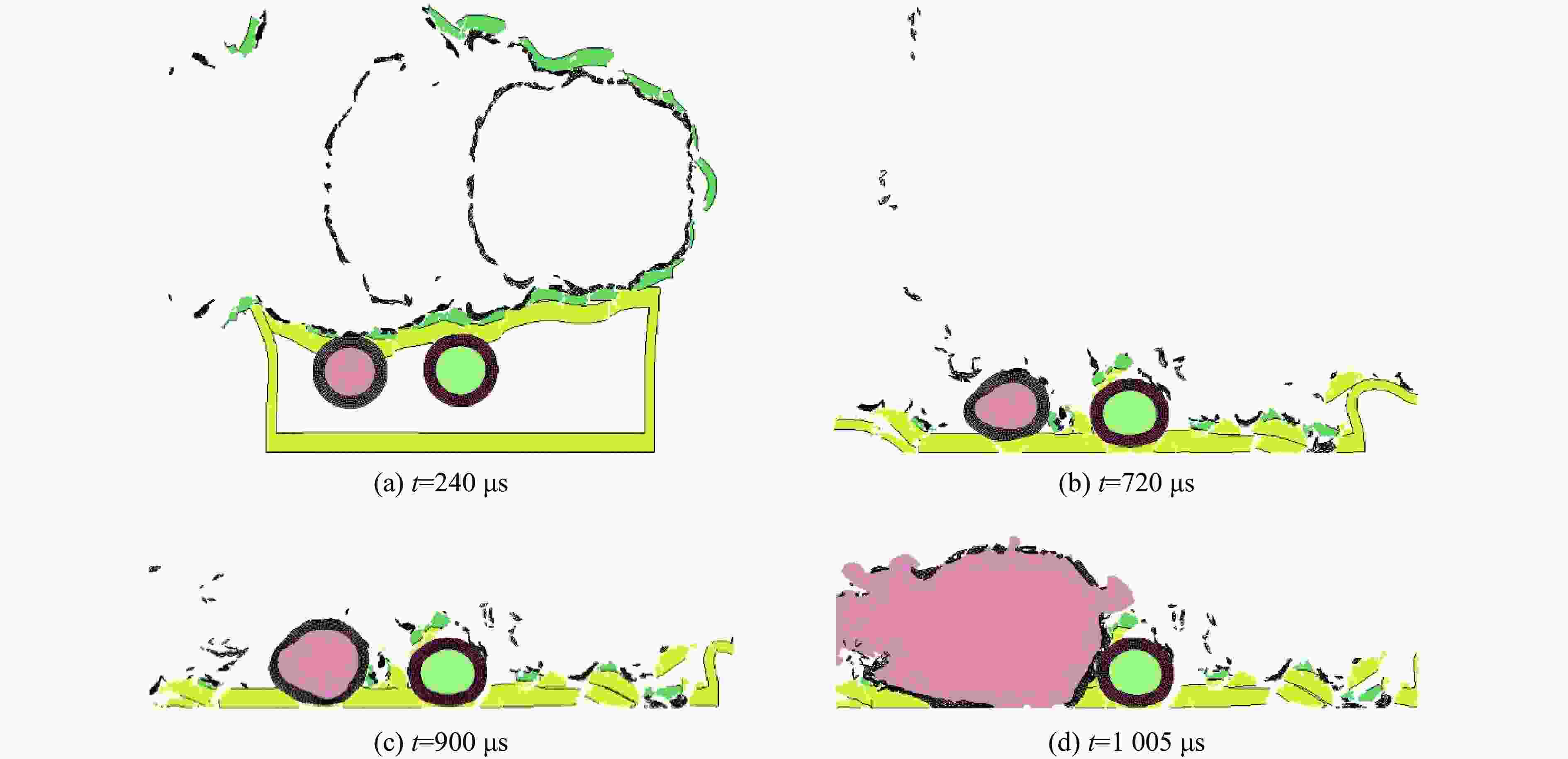

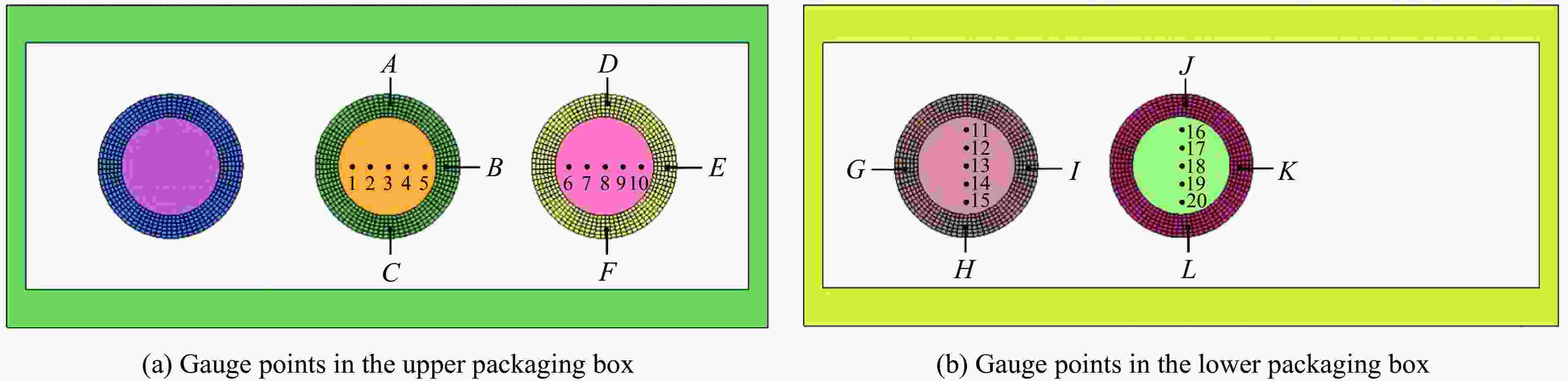

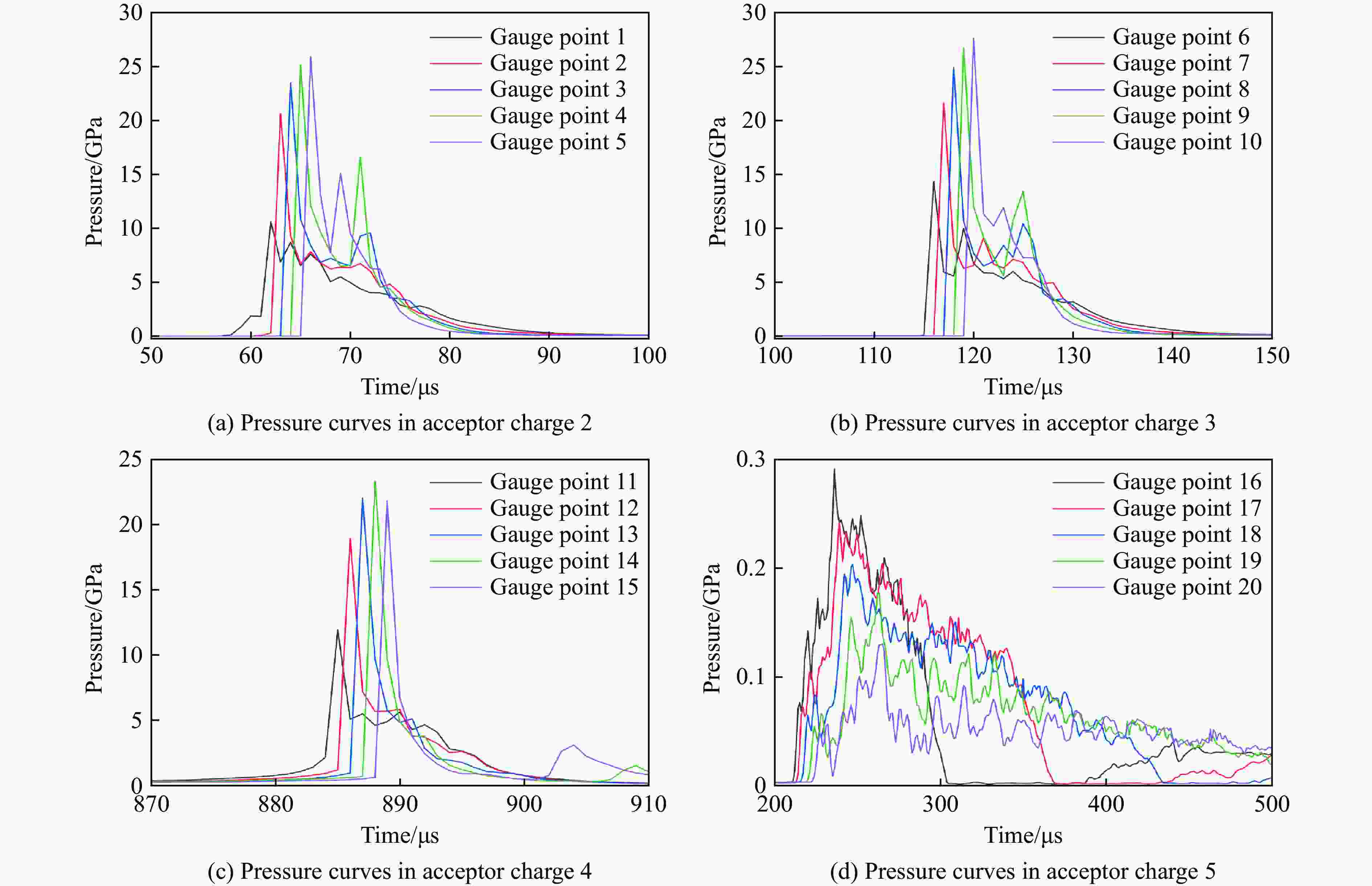

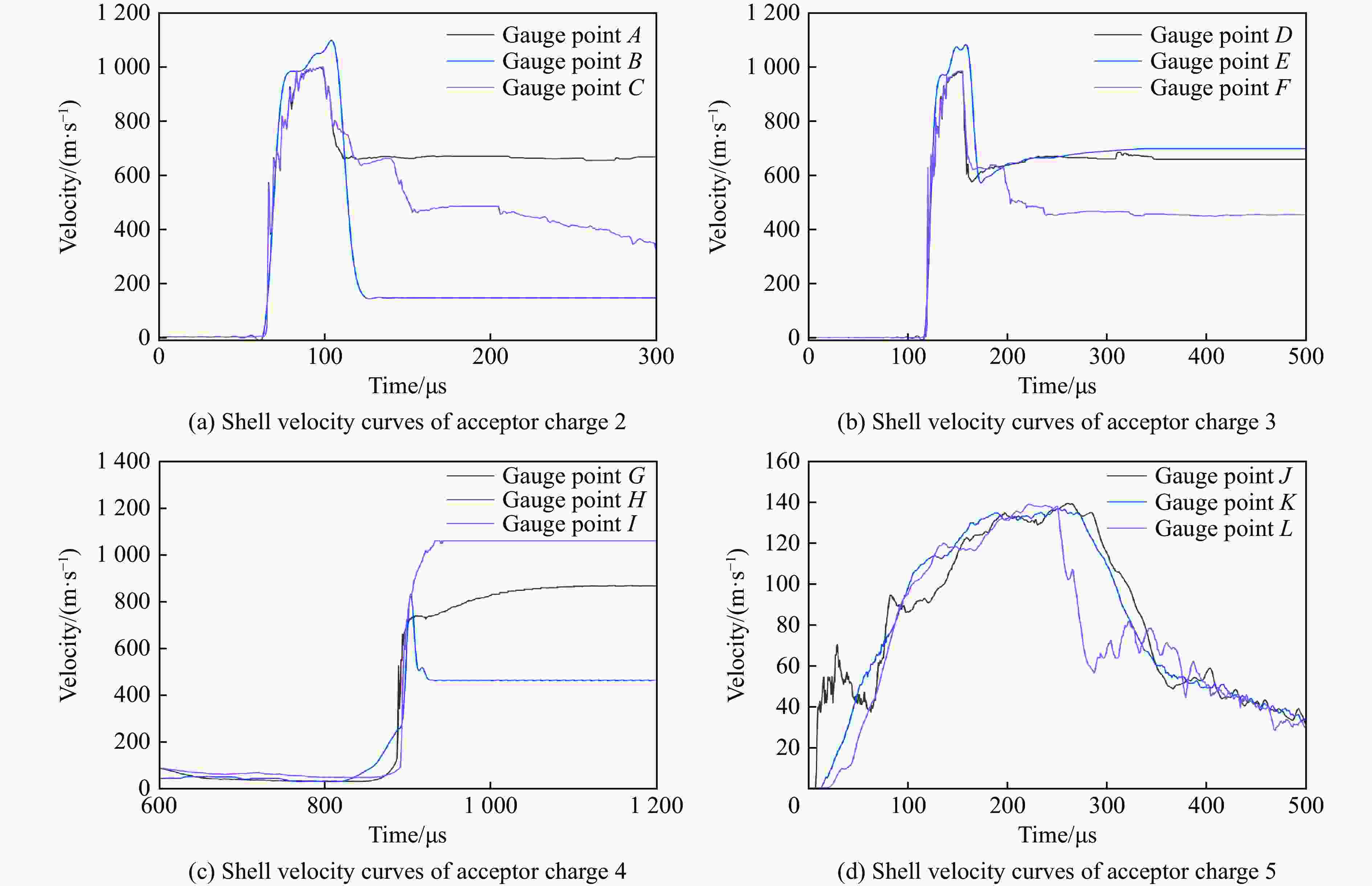

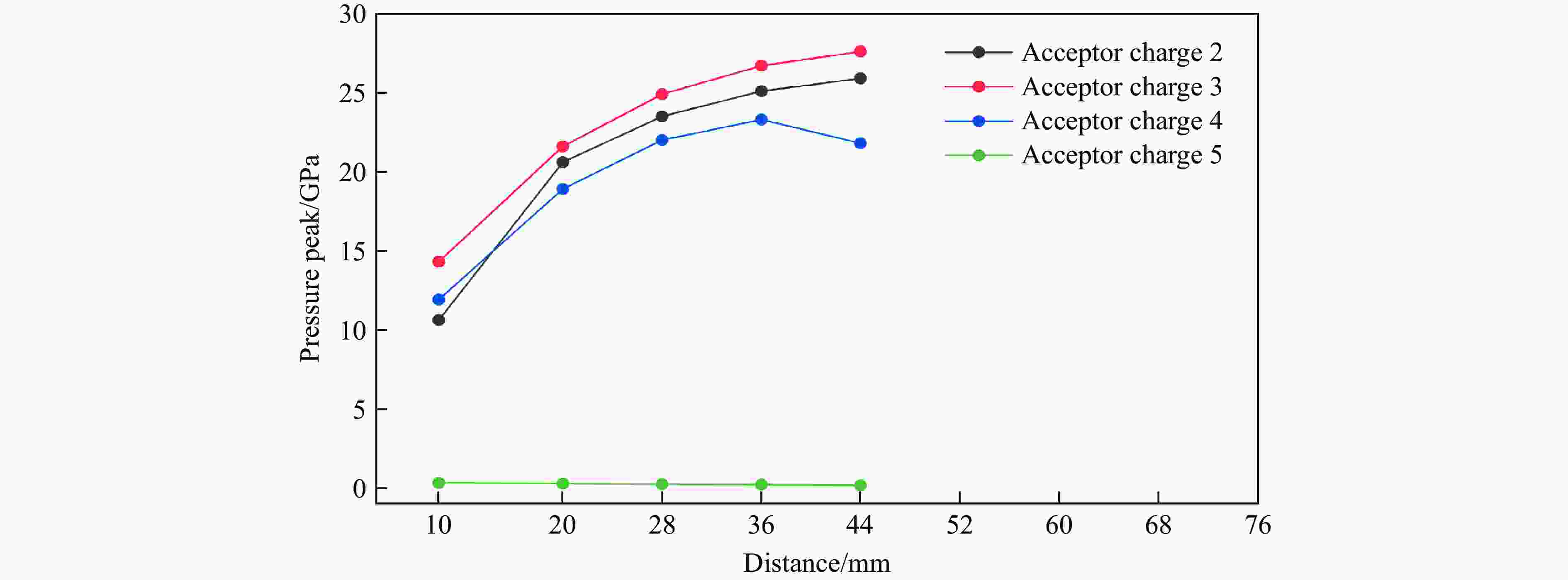

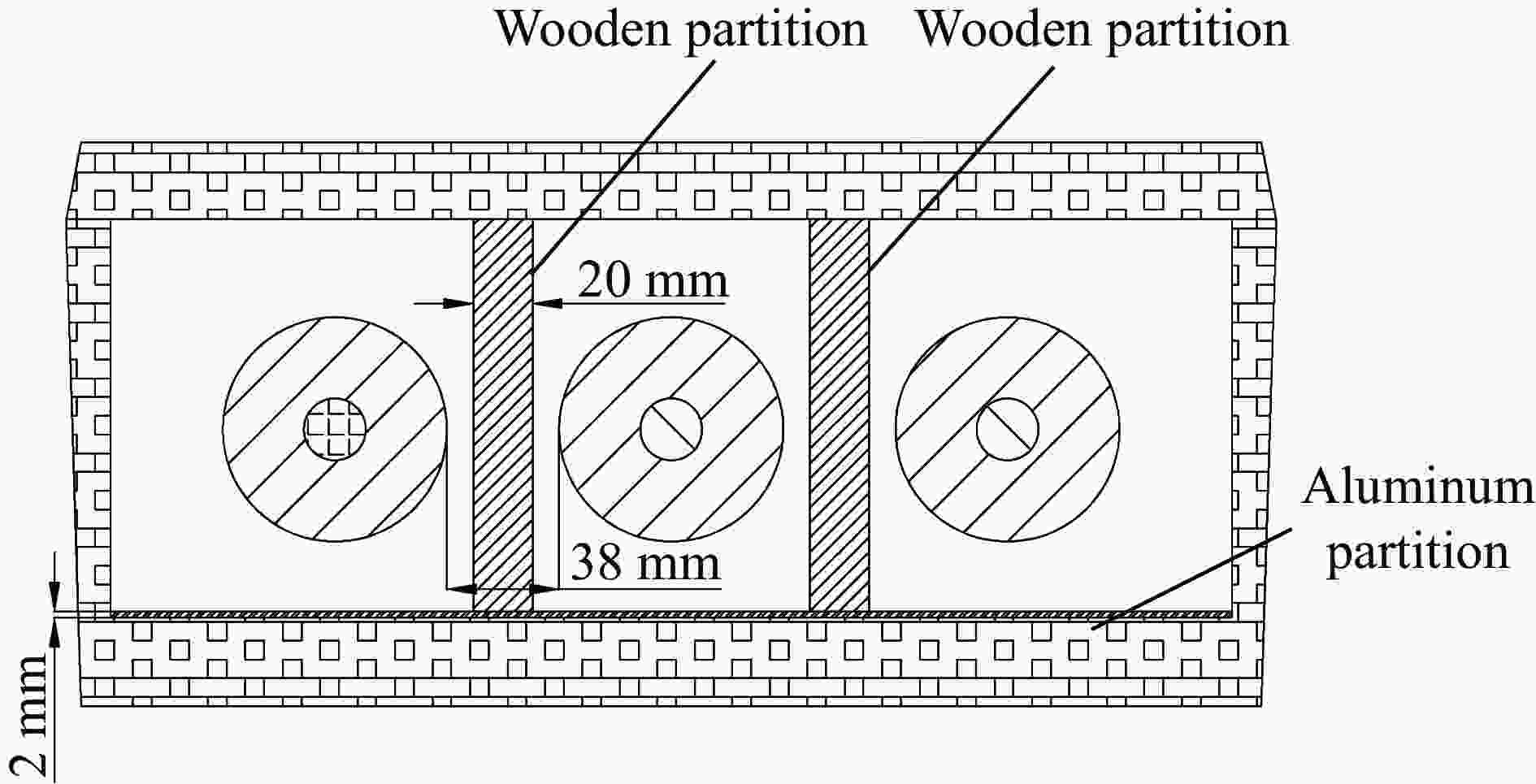

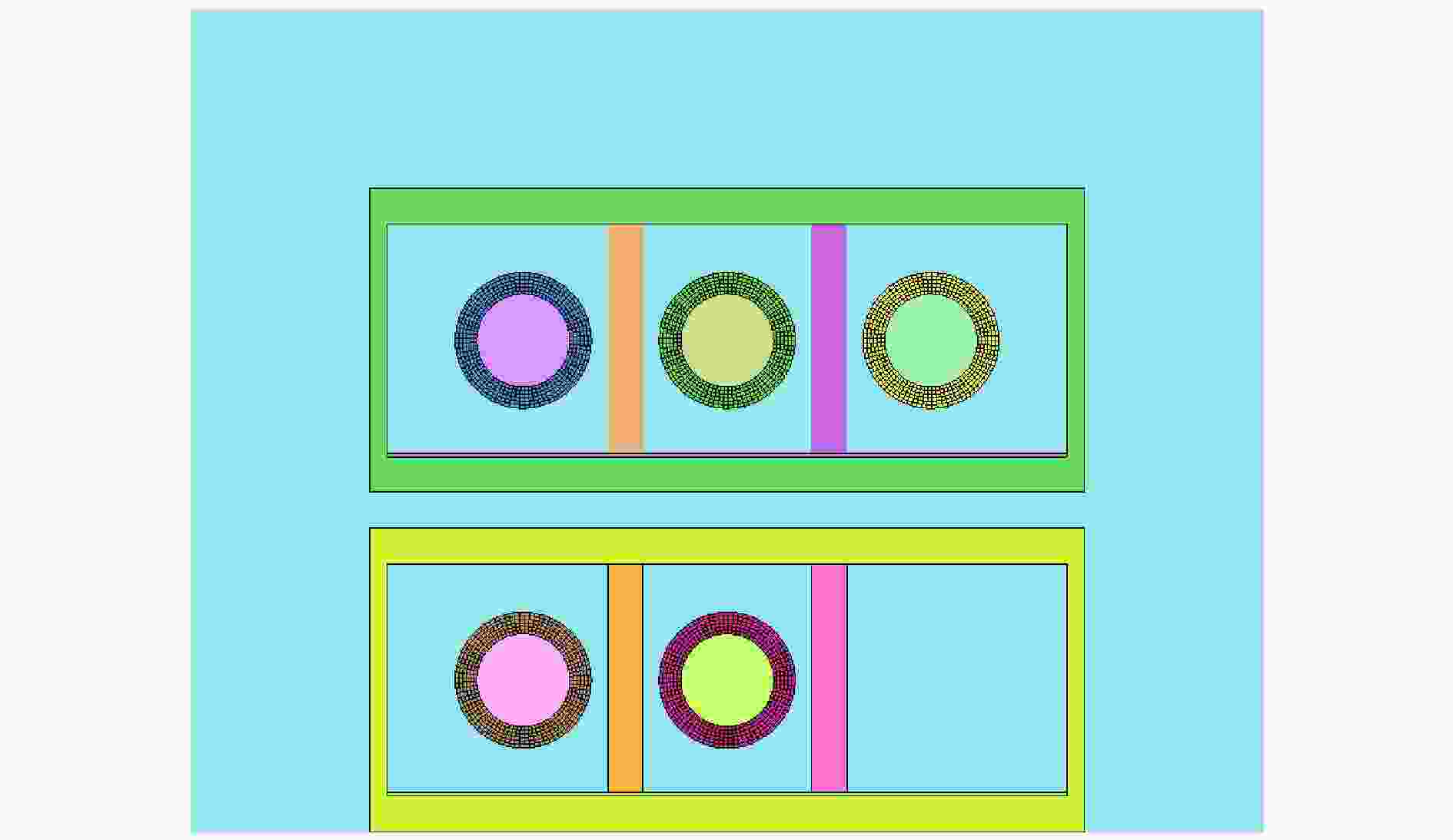

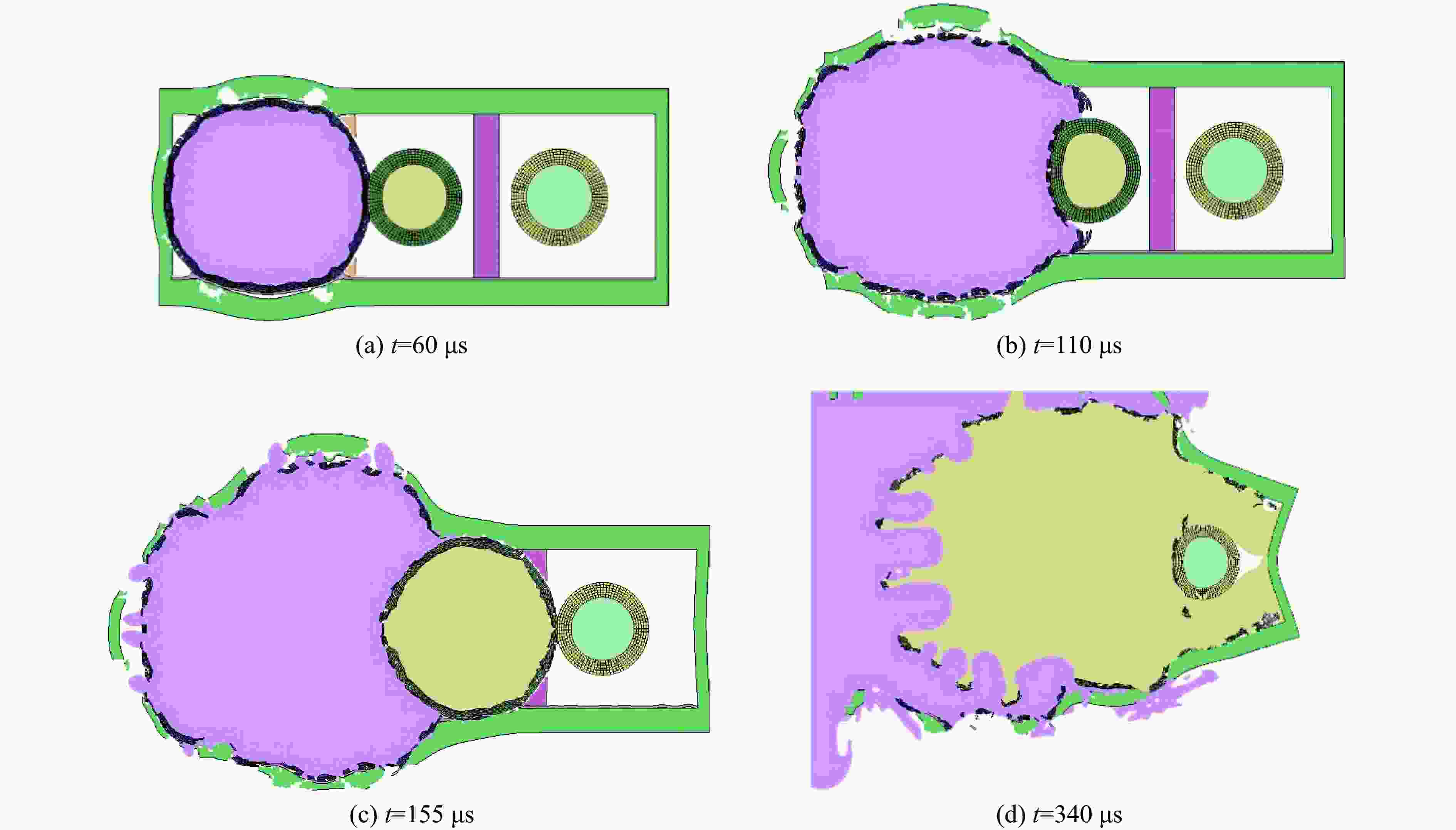

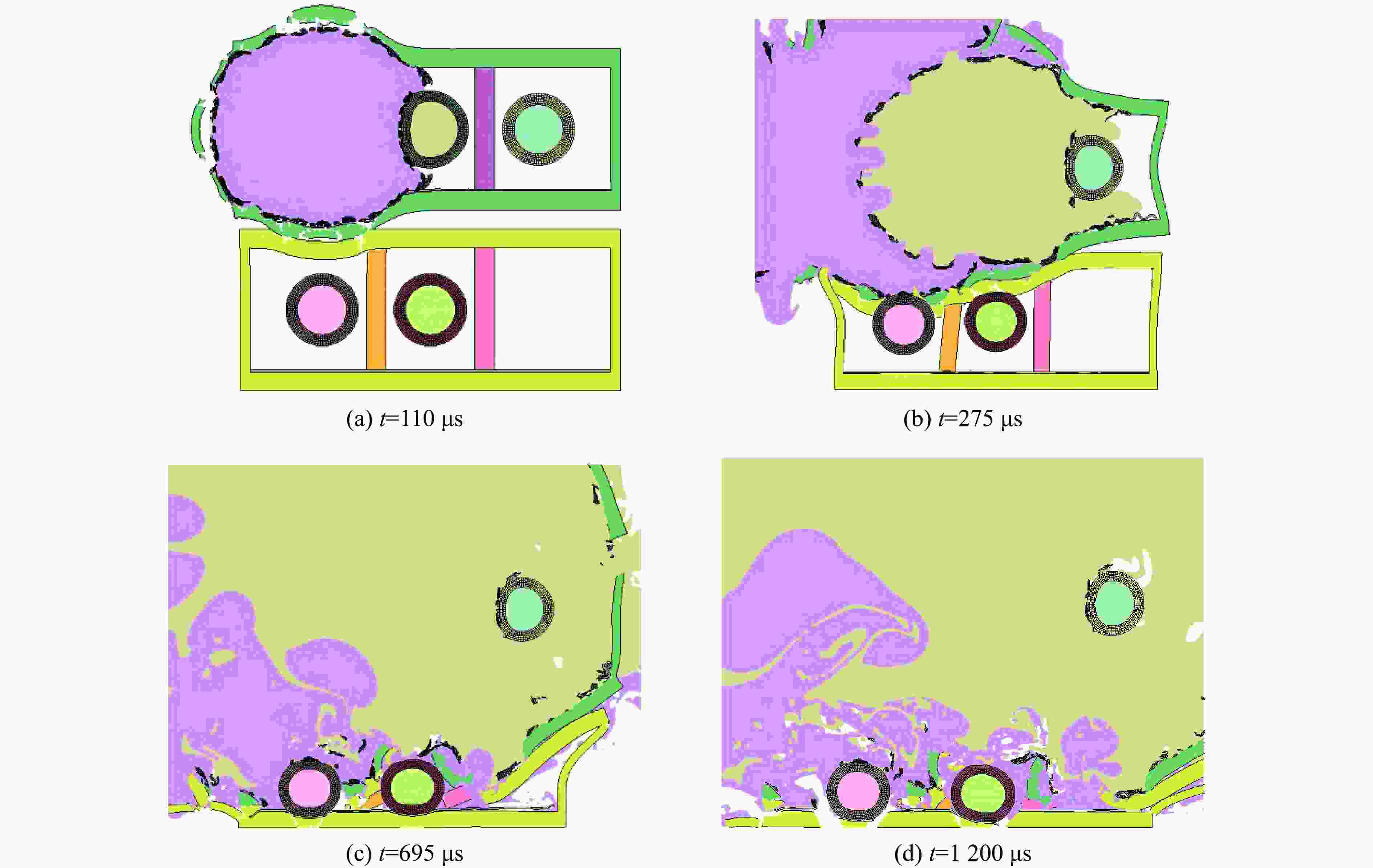

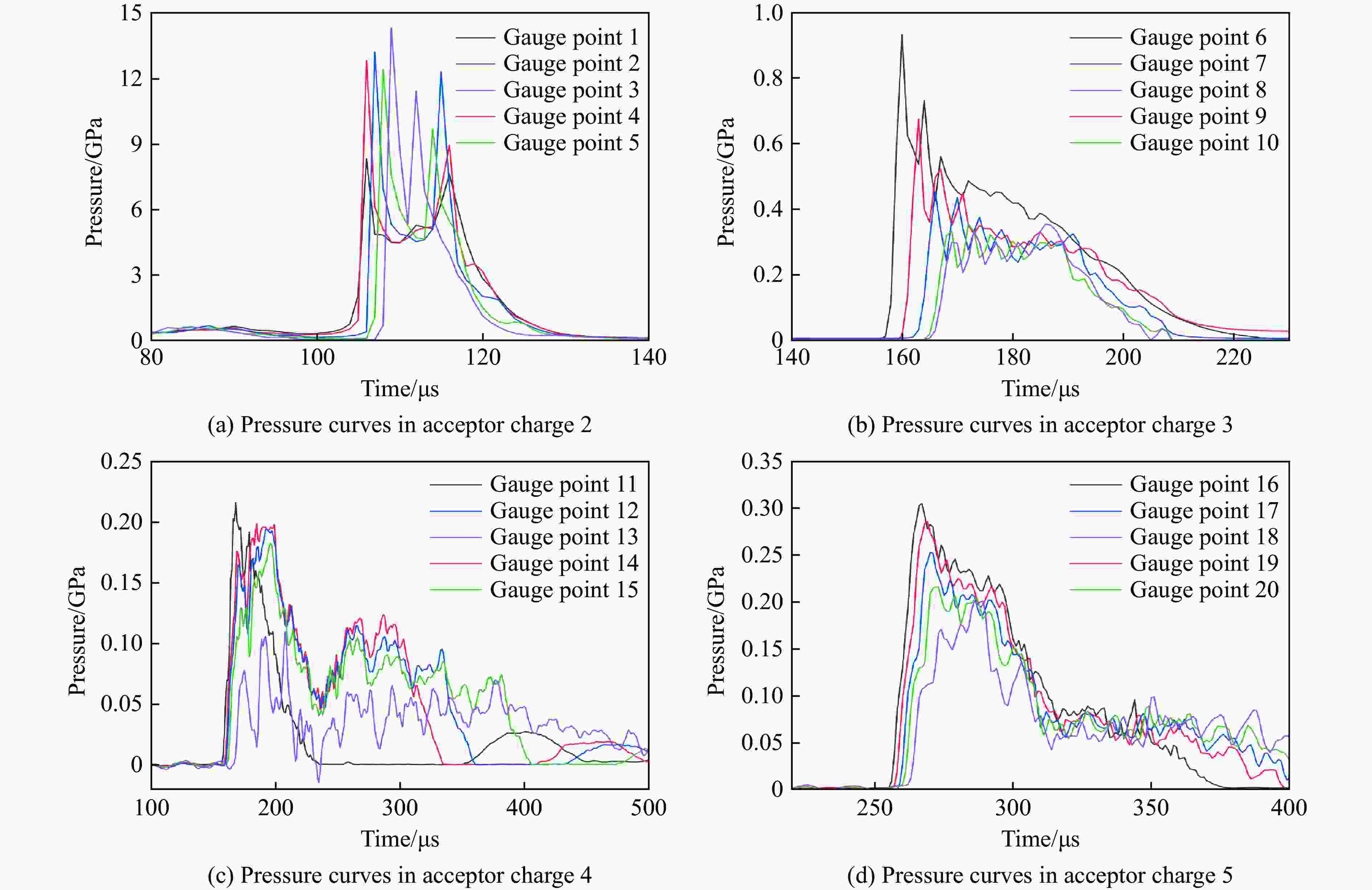

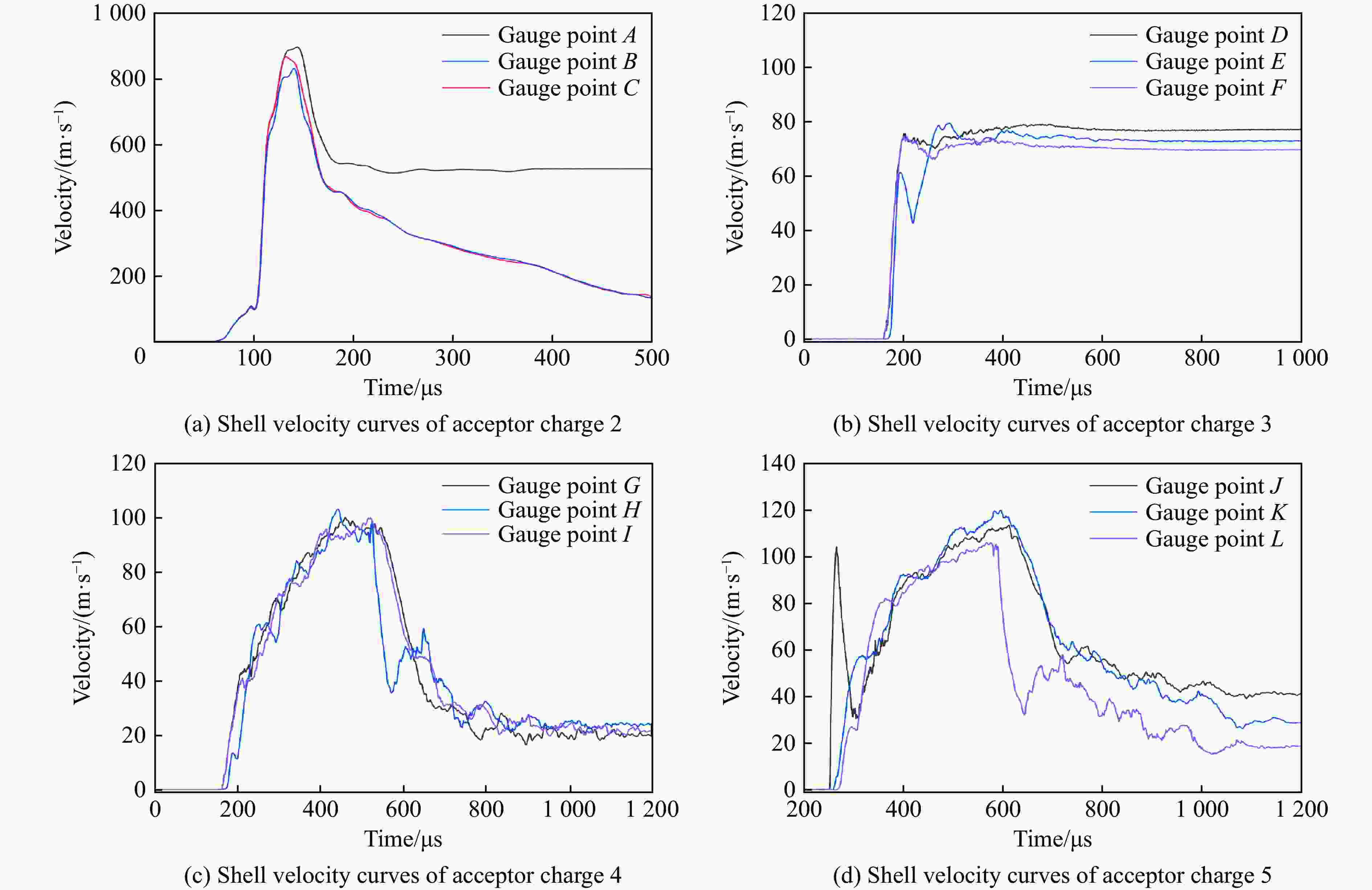

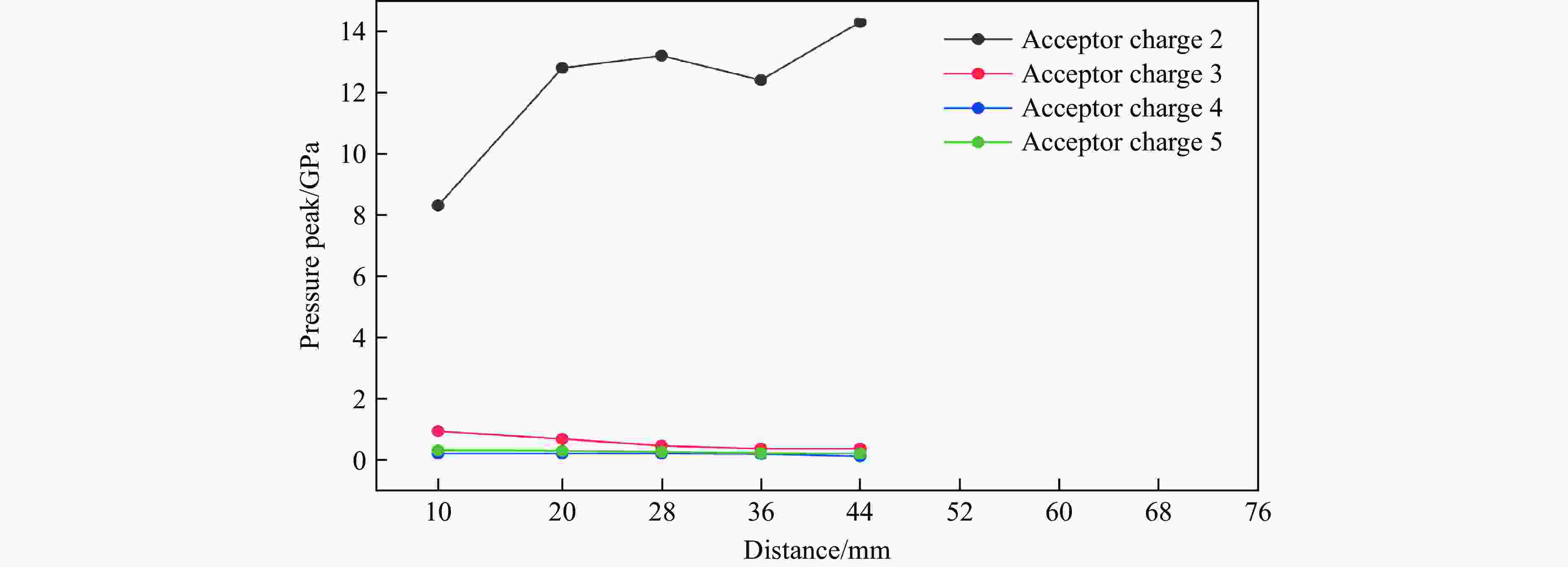

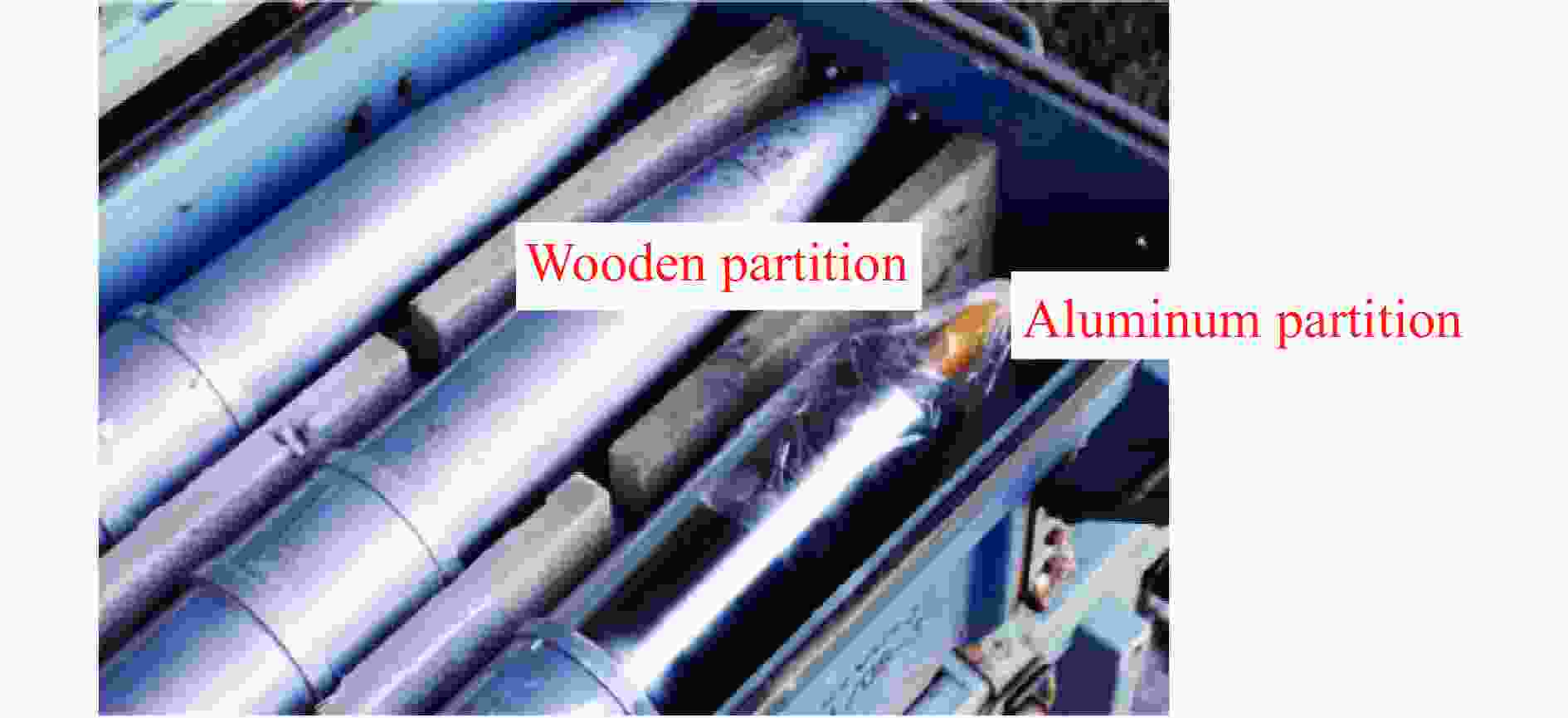

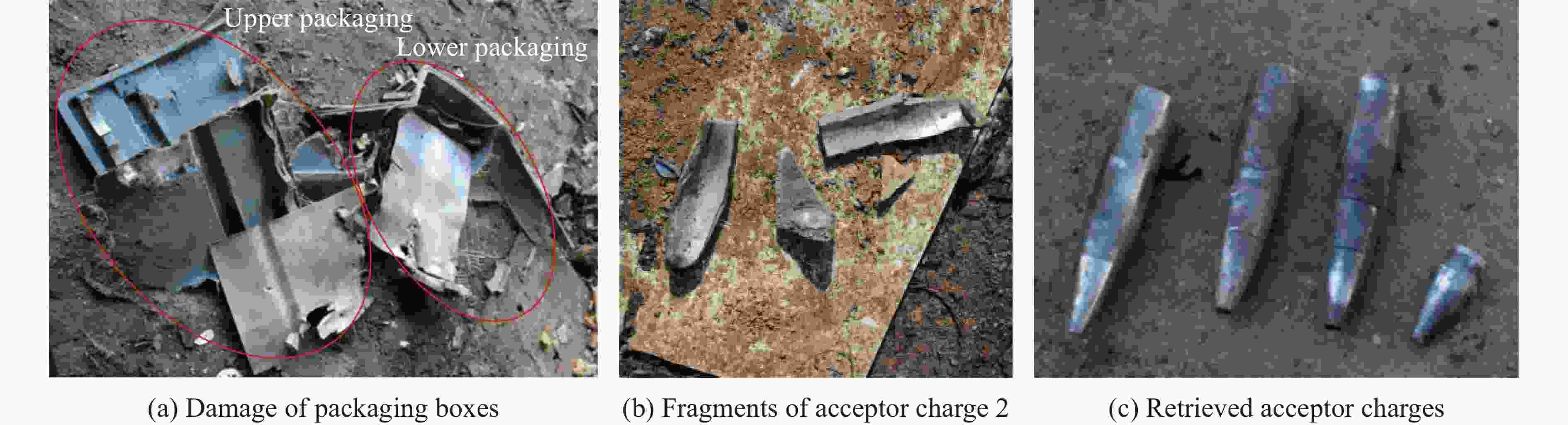

摘要: 为研究壳装炸药在包装箱内的殉爆响应和防护方法,开展了壳装聚黑铝炸药在包装箱内的殉爆试验,通过被发装药残留炸药和壳体破碎情况,判断被发装药的反应情况。建立了壳装炸药箱内殉爆计算模型,采用非线性有限元计算方法,对壳装聚黑铝炸药殉爆试验进行了数值模拟。并对包装箱进行防殉爆设计及试验验证。数值模拟结果表明,在包装箱内装药发生殉爆的主要原因为高速破片的撞击。试验结果显示,在无防护条件下,主发装药箱内2发、下层箱内1发被发装药发生爆轰反应,下层箱内1发被发装药未发生反应;在相邻装药间设置20 mm木隔板,在箱底设置2 mm铝板后,仅有与主发装药相邻的被发装药发生爆燃至爆炸等级的反应,其余3发被发装药未发生反应。说明在箱内设置隔板可有效降低殉爆反应等级。Abstract: To investigate the sympathetic detonation (SD) response and protection method of shell explosive in the packaging box, the sympathetic detonation experiment of JHL-2 (RDX/Al/binder = 65.5/30/4.5) explosive charges in the packaging box was carried out. The response of the acceptor charges was characterized by the residual of explosive and the breakage of the shell. A calculation model for the sympathetic detonation of shell explosives in packaging box is established, and the numerical simulation of the sympathetic detonation experiment is carried out by using the nonlinear finite element method. The calculation model is verified to be reliable according to the test results. The results of the simulation study show that the main cause for SD of charges in packaging box is the impact of high-speed fragments. According to the experiment result, simulation result and the fragmentation impact initiation criteria of explosive charge, the anti-sympathetic detonation design is implemented for the packaging box. The anti-sympathetic detonation design considering weight and price is as follows: 20 mm wooden partition is set in the adjacent explosive charge, and 2 mm aluminum partition is set on the bottom of the packaging box. A new sympathetic detonation experiment was performed with anti-sympathetic detonation modifications on the packaging box included. The results show that under the unprotected condition, two acceptor charges in the same packaging box with the donor charge and one acceptor charge in the packaging box below the donor charge detonated, and one acceptor charge in the lower packaging box didn’t react; when 20 mm wooden partition was set between adjacent charges and a 2 mm aluminum plate was set on the bottom of the packaging box, only one of the acceptor charges adjacent to the donor charge had a reaction from deflagration to explosion level, and the other three acceptor charges did not react. The research result proves that the installation of partitions inside the packaging box can effectively reduce the possibility of sympathetic detonation, so as to avoid the disastrous consequences caused by sympathetic detonation.

-

Key words:

- explosive charge /

- package /

- sympathetic detonation experiment /

- LS-DYNA

-

ρ0/(g∙cm−3) D/(m∙s−1) pCJ/GPa A/GPa B/GPa R1 R2 ω E/GPa 1.85 7800 26 2225 27.59 5.85 1.73 0.49 8.5 表 2 JHL-2炸药反应速率方程参数

Table 2. Reaction rate equation parameters of JHL-2

I/μs−1 b a x G1/(GPa−y∙μs−1) c d y G2/(GPa−z∙μs−1) e g z 2.5×105 0.667 0.02 8 0.095 0.222 0.667 2.0 0.001 0.333 1.0 3.0 表 3 3种常见材料的密度

Table 3. Density of three commonly used materials

隔板材料 ρ/(g∙cm−3) 木材 0.46 铝 2.73 钢 7.80 -

[1] Hazard assessment test for non-nuclear munitions: MIL-STD-2105E [S]. USA: Department of Defense Test Method Standard, 2022. [2] Policy for introduction and assessment of insensitive munitions (IM): AOP-39 [S]. NATO Standardization Office (NSO), 2018. [3] Sympathetic reaction test procedures for munitions: AOP-4396 [S]. NATO Standardization Office (NSO), 2020. [4] 周冰, 李良春, 张会旭. 弹药防殉爆包装技术浅析 [J]. 包装工程, 2018, 39(1): 217–222. DOI: 10.19554/j.cnki.1001-3563.2018.01.043.ZHOU B, LI L C, ZHANG H X. Anti-sympathetic detonation packaging of ammunition [J]. Packaging Engineering, 2018, 39(1): 217–222. DOI: 10.19554/j.cnki.1001-3563.2018.01.043. [5] KUBOTA S, OGATA Y, WADA Y, et al. Observation of shock-induced partial reactions in high explosive [J]. Shock Compression of Condensed Matter, 2007, 955: 955–958. DOI: 10.1063/1.2833287. [6] 陈朗, 王晨, 鲁建英, 等. 炸药殉爆实验和数值模拟 [J]. 北京理工大学学报, 2009, 29(6): 497–500, 524. DOI: 10.15918/j.tbit1001-0645.2009.06.004.CHEN L, WANG C, LU J Y, et al. Experiment & simulation of sympathetic detonation tests [J]. Transactions of Beijing Institute of Technology, 2009, 29(6): 497–500, 524. DOI: 10.15918/j.tbit1001-0645.2009.06.004. [7] 王晨, 伍俊英, 陈朗, 等. 壳装炸药殉爆实验和数值模拟 [J]. 爆炸与冲击, 2010, 30(2): 152–158. DOI: 10.11883/1001-1455(2010)02-0152-07.WANG C, WU J Y, CHEN L, et al. Experiments and numerical simulations of sympathetic detonation of explosives in shell [J]. Explosion and Shock Waves, 2010, 30(2): 152–158. DOI: 10.11883/1001-1455(2010)02-0152-07. [8] 吉倩, 孔德仁, 高尚, 等. 战斗部殉爆试验多参数存储测试系统 [J]. 测控技术, 2020, 39(3): 84–88. DOI: 10.19708/j.ckjs.2020.03.014.JI Q, KONG D R, GAO S, et al. Multi-parameter storage test system for warhead sympathetic detonation experiment [J]. Measurement & Control Technology, 2020, 39(3): 84–88. DOI: 10.19708/j.ckjs.2020.03.014. [9] 胡宏伟, 王健, 卞云龙, 等. 带壳装药水中殉爆特性分析 [J]. 水下无人系统学报, 2022, 30(3): 308–313. DOI: 10.11993/j.issn.2096-3920.2022.03.005.HU H W, WANG J, BIAN Y L, et al. Experiments of sympathetic detonation performance of explosives with shell in water [J]. Journal of Unmanned Undersea Systems, 2022, 30(3): 308–313. DOI: 10.11993/j.issn.2096-3920.2022.03.005. [10] HOWE P M, HUANG Y K, ARBUEKLE A L. A numerical study of detonation propagation between munitions [C]// Proceedings of the 7th Symposium (International) on Detonation. Boston, USA, 1982: 1055–1061. [11] CHEN L, WANG C, FENG C G, et al. Study on random initiation phenomenon for sympathetic detonation of explosive [J]. Defence Technology, 2013, 9(4): 224–228. DOI: 10.1016/j.dt.2013.12.002. [12] KIM B, KIM M, SUN T, et al. Simulating sympathetic detonation using the hydrodynamic models and constitutive equations [J]. Journal of Mechanical Science and Technology, 2016, 30(12): 5491–5502. DOI: 10.1007/s12206-016-1117-2. [13] 张立建, 沈飞, 畅博, 等. 典型相似结构柱壳装药殉爆响应数值模拟 [J]. 科学技术与工程, 2021, 21(3): 1003–1010. DOI: 10.3969/j.issn.1671-1815.2021.03.024.ZHANG L J, SHEN F, CHANG B, et al. Numerical simulation of the sympathetic detonation response od cylindrical shell charge with typical similar structures [J]. Science Technology and Engineering, 2021, 21(3): 1003–1010. DOI: 10.3969/j.issn.1671-1815.2021.03.024. [14] 田斌, 李如江, 赵家骏, 等. 钢板与泡沫铝复合板弹药包装箱的对比研究 [J]. 兵器装备工程学报, 2019, 40(10): 190–194. DOI: 10.11809/bqzbgcxb2019.10.040.TIAN B, LI R J, ZHAO J J, et al. Comparative study of steel plate and foam aluminum composite plate ammunition packaging box [J]. Journal of Ordnance Equipment Engineering, 2019, 40(10): 190–194. DOI: 10.11809/bqzbgcxb2019.10.040. [15] 段晓瑜. 含铝炸药空气中爆炸冲击波特性研究 [D]. 北京: 北京理工大学, 2017: 64. DOI: 10.26948/d.cnki.gbjlu.2017.000047. [16] LEE E L, TARVER C M. Phenomenological model of shock initiation in heterogeneous explosives [J]. Physics of Fluids. 1980, 23(12): 2362–2372. DOI: 10.1063/1.862940. [17] LU J P, LOCHERT I J, KENNEDY D L, et al. Simulation of sympathetic reaction tests for PBXN-109 [C]// Proceedings of 13th International Symposium on Detonation. New York, USA, 2006: 1338–1349. [18] 方青, 卫玉章, 张克明, 等. 射弹倾斜撞击带盖板炸药引发爆轰的条件 [J]. 爆炸与冲击, 1997, 17(2): 153–158.FANG Q, WEI Y Z, ZHANG K M, et al. On the projectile oblique-impact initiation conditions for explosive covered with a plate [J]. Explosion and Shock Waves, 1997, 17(2): 153–158. [19] 梁斌, 冯高鹏, 魏雪婷. 多枚破片冲击引爆带盖板炸药数值模拟分析 [J]. 弹箭与制导学报, 2013, 33(6): 62–66,69. DOI: 10.15892/j.cnki.djzdxb.2013.06.029.LIANG B, FENG G P, WEI X T. Numerical simulation on shock initiation of composition explosive of cover board subjected to multi-fragment [J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2013, 33(6): 62–66,69. DOI: 10.15892/j.cnki.djzdxb.2013.06.029. [20] LUECK M, HEINE A, WICKERT M. Numerical analysis of the initiation of high explosives by interacting shock waves due to multiple fragment impact [C]// Proceedings of the 26th International Symposium on Ballistics. Miami, Florida, USA: National Defense Industrial Association, 2011: 73–81. -

下载:

下载: