Energy absorption characteristics of Ω-shaped thin-walled composite tubes with different ply orientations

-

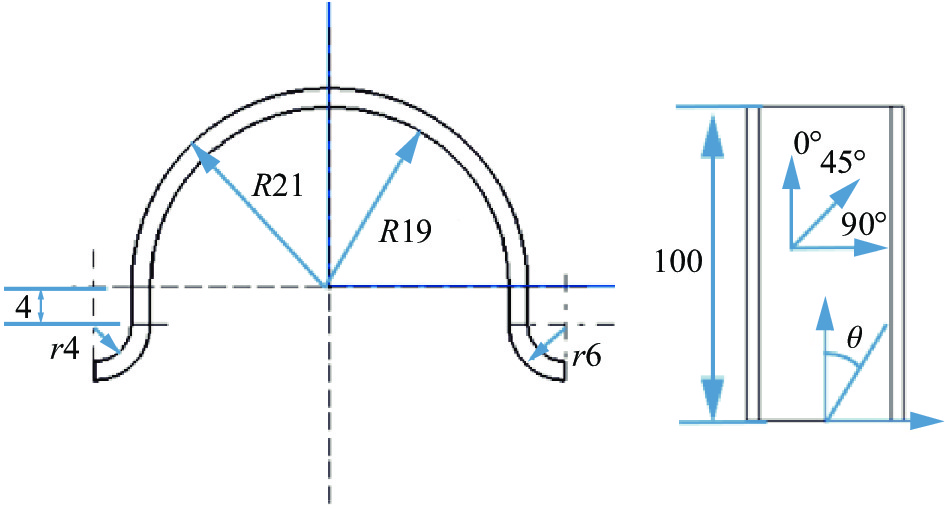

摘要: 复合材料Ω形柱在碰撞吸能和轻量化方面具有一定的应用潜力,为研究铺层角度和加载速率对复合材料Ω形柱吸能性能的影响,开展了碳纤维复合材料Ω形柱的轴向压缩实验,深入分析了其吸能评价指标及破坏机理。主要研究内容及结果如下:进行了3种铺层角度([0/90]3s、[0/45/90/−45]3和[±45]3s)Ω形柱的准静态和动态压缩实验研究。准静态加载时,[0/90]3s和[0/45/90/−45]3铺层角度试样均表现为渐进破坏,而[±45]3s铺层角度试样表现为非稳态破坏,破坏模式的不同导致其比吸能约为前2种铺层试样的1/2;动态加载时,3种铺层角度的Ω形柱均表现为渐进破坏,且比吸能较为接近。其中,[0/90]3s和[0/45/90/−45]3铺层角度Ω形柱在动态加载时的比吸能较准静态分别降低了29.70%和20.97%,而[±45]3s比吸能较准静态提高了46.10%,破坏模式的转变是其比吸能提高的主要原因。准静态加载时,铺层角度对Ω形柱比吸能有一定影响。而动态加载时,加载速率的影响占主导地位,铺层角度影响较小。Abstract: Ω-shaped composite tubes have certain application potential in terms of collision energy absorption and lightweight. To study the effects of ply orientation and loading rate on the energy absorption characteristics of the Ω-shaped composite tubes, quasi-static and dynamic axial compression experiments were carried out on carbon-fiber-reinforced composite Ω-shaped tubes by using an electronic universal testing machine and a high-speed hydraulic servo testing machine, respectively. In addition, the failure modes and evaluation index relevant to energy absorption were analyzed based on the crushing load-displacement curves and failure morphologies. In the experiments, the Ω-shaped tubes with three ply orientations, namely [0/90]3s, [0/45/90/−45]3 and [±45]3s, were compressed under quasi-static and dynamic loading rates. Under quasi-static loading, the specimens with [0/90]3s and [0/45/90/−45]3 ply orientations both showed progressive failure, while the specimens with [±45]3s ply orientation showed a catastrophic failure mode. The specific energy absorption (SEA) of the specimens with [±45]3s ply orientation is about half of those of the other two specimens due to different failure modes. Under the dynamic loading, the Ω-shaped tubes with three ply orientations, where the SEA almost remains the same, were all featured by the progressive crushing. Moreover, the SEAs of the specimens with [0/90]3s and [0/45/90/−45]3 ply orientations under dynamic loading are reduced by 29.70% and 20.97%, respectively, compared with those under quasi-static loading. However, the SEA of the specimens with [±45]3s ply orientation is 46.10% higher than that under quasi-static loading. The change of failure modes is the main reason for the increase of the SEA. Under quasi-static loading, the ply orientation has a certain effect on the SEA of the Ω-shaped tube, while under dynamic loading, its influence is relatively weak. The main reasons are as follows. Under a low loading rate, buckling fracture and interlaminar delamination of fiber and matrix gradually occur, resulting in a global response of the structure. On the other hand, under a higher loading rate, the contact time between the Ω-shaped tubes and the indenter is short, leading to a localized response, which is dominated by the loading rate, while the failure mode is less affected by the ply orientations.

-

表 1 实验方案

Table 1. Experimental schemes

编号 铺层角度 加载速率/(m·s−1) A1-S [0/90]3s 8.3×10−5 A1-D [0/90]3s 1 A2-S [0/45/90/−45]3 8.3×10−5 A2-D [0/45/90/−45]3 1 A3-S [±45]3s 8.3×10−5 A3-D [±45]3s 1 -

[1] 杨嘉陵, 吴卫华. 武装直升机抗坠毁设计研究 [J]. 机械工程学报, 2001, 37(5): 1–6. DOI: 10.3901/jme.2001.05.001.YANG J L, WU W H. Study on the armed helicopter crashworthiness design [J]. Chinese Journal of Mechanical Engineering, 2001, 37(5): 1–6. DOI: 10.3901/jme.2001.05.001. [2] 乔维高. 车辆被动安全性研究现状及发展 [J]. 农业机械学报, 2005, 36(9): 144–146, 127. DOI: 10.3969/j.issn.1000-1298.2005.09.037.QIAO W G. Research status and development of vehicle passive safety [J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 36(9): 144–146, 127. DOI: 10.3969/j.issn.1000-1298.2005.09.037. [3] 刘建新, 赵华, 周本宽. 高速动力车能量吸收装置 [J]. 铁道学报, 1997, 19(3): 32–36. DOI: 10.3321/j.issn:1001-8360.1997.03.006.LIU J X, ZHAO H, ZHOU B K. Energy absorbing devices for high speed locomotive under crash [J]. Journal of the China Railway Society, 1997, 19(3): 32–36. DOI: 10.3321/j.issn:1001-8360.1997.03.006. [4] NAGEL G M, THAMBIRATNAM D P. Computer simulation and energy absorption of tapered thin-walled rectangular tubes [J]. Thin-Walled Structures, 2005, 43(8): 1225–1242. DOI: 10.1016/j.tws.2005.03.008. [5] YAMAZAKI K, HAN J. Maximization of the crushing energy absorption of cylindrical shells [J]. Advances in Engineering Software, 2000, 31(6): 425–434. DOI: 10.1016/S0965-9978(00)00004-1. [6] NAGEL G M, THAMBIRATNAM D P. A numerical study on the impact response and energy absorption of tapered thin-walled tubes [J]. International Journal of Mechanical Sciences, 2004, 46(2): 201–216. DOI: 10.1016/j.ijmecsci.2004.03.006. [7] HOU S J, ZHAO S Y, REN L L, et al. Crashworthiness optimization of corrugated sandwich panels [J]. Materials and Design, 2013, 51: 1071–1084. DOI: 10.1016/j.matdes.2013.04.086. [8] FARLEY G L. Crash energy absorbing composite sub-floor structure [C]//27th Structures, Structural Dynamics and Materials Conference. San Antonio: AIAA, 1986: 944. DOI: 10.2514/6.1986-944. [9] FARLEY G L. Energy absorption of composite materials [J]. Journal of Composite Materials, 1983, 17(3): 267–279. DOI: 10.1177/002199838301700307. [10] WANG Y F, FENG J S, WU J H, et al. Effects of fiber orientation and wall thickness on energy absorption characteristics of carbon-reinforced composite tubes under different loading conditions [J]. Composite Structures, 2016, 153: 356–368. DOI: 10.1016/j.compstruct.2016.06.033. [11] THORNTON P H, EDWARDS P J. Energy absorption in composite tubes [J]. Journal of Composite Materials, 1982, 16(6): 521–545. DOI: 10.1177/002199838201600606. [12] HU D Y, ZHANG C, MA X B, et al. Effect of fiber orientation on energy absorption characteristics of glass cloth/epoxy composite tubes under axial quasi-static and impact crushing condition [J]. Composites Part A: Applied Science and Manufacturing, 2016, 90: 489–501. DOI: 10.1016/j.compositesa.2016.08.017. [13] 郑金鑫, 于增信, 万志敏, 等. 层状纤维圆柱壳轴向压缩破损实验研究 [J]. 实验力学, 1999, 14(2): 237–242.ZHENG J X, YU Z X, WAN Z M, et al. An experimental study on the progressive damage of fiber laminated cylindrical shells under axial compression [J]. Journal of Experimental Mechanics, 1999, 14(2): 237–242. [14] 解江, 张雪晗, 宋山山, 等. CFRP薄壁C型柱轴向压缩破坏机制及吸能特性 [J]. 复合材料学报, 2018, 35(12): 3261–3270. DOI: 10.13801/j.cnki.fhclxb.20180319.002.XIE J, ZHANG X H, SONG S S, et al. Failure mechanism and energy-absorbing characteristics of CFRP thin-walled C-channels subject to axial compression [J]. Acta Materiae Compositae Sinica, 2018, 35(12): 3261–3270. DOI: 10.13801/j.cnki.fhclxb.20180319.002. [15] 汪洋, 吴志斌, 刘富. 复合材料货舱地板立柱压溃响应试验 [J]. 复合材料学报, 2020, 37(9): 2200–2206. DOI: 10.13801/j.cnki.fhclxb.20200111.001.WANG Y, WU Z B, LIU F. Crush experiment of composite cargo floor stanchions [J]. Acta Materiae Compositae Sinica, 2020, 37(9): 2200–2206. DOI: 10.13801/j.cnki.fhclxb.20200111.001. [16] JACKSON A, DUTTON S, GUNNION A J, et al. Investigation into laminate design of open carbon-fibre/epoxy sections by quasi-static and dynamic crushing [J]. Composite Structures, 2011, 93(10): 2646–2654. DOI: 10.1016/j.compstruct.2011.04.032. [17] 万志敏, 桂良进, 谢志民, 等. 玻璃-环氧圆柱壳吸能特性的试验研究 [J]. 复合材料学报, 1999, 16(2): 15–20. DOI: 10.13801/j.cnki.fhclxb.1999.02.004.WAN Z M, GUI L J, XIE Z M, et al. Experimental study on energy-absorption properties of glass-epoxy cylindrical shells [J]. Acta Materiae Compositae Sinica, 1999, 16(2): 15–20. DOI: 10.13801/j.cnki.fhclxb.1999.02.004. [18] FARLEY G L. The effects of crushing speed on the energy-absorption capability of composite tubes [J]. Journal of Composite Materials, 1991, 25(10): 1314–1329. DOI: 10.1177/002199839102501004. [19] MAMALIS A G, ROBINSON M, MANOLAKOS D E, et al. Crashworthy capability of composite material structures [J]. Composite Structures, 1997, 37(2): 109–134. DOI: 10.1016/S0263-8223(97)80005-0. [20] GILAT A, GOLDBERG R K, ROBERTS G D. High strain rate response of epoxy in tensile and shear loading [J]. Journal de Physique Ⅳ, 2003, 110: 123–127. DOI: 10.1051/jp4:20020681. [21] SIGALAS I, KUMOSA M, HULL D. Trigger mechanisms in energy-absorbing glass cloth/epoxy tubes [J]. Composites Science and Technology, 1991, 40(3): 265–287. DOI: 10.1016/0266-3538(91)90085-4. [22] MAMALIS A G, MANOLAKOS D E, DEMOSTHENOUS G A, et al. Energy absorption capability of fibreglass composite square frusta subjected to static and dynamic axial collapse [J]. Thin-Walled Structures, 1996, 25(4): 269–295. DOI: 10.1016/0263-8231(95)00057-7. [23] MAMALIS A G, MANOLAKOS D E, DEMOSTHENOUS G A, et al. The static and dynamic axial crumbling of thin-walled fibreglass composite square tubes [J]. Composites Part B: Engineering, 1997, 28(4): 439–451. DOI: 10.1016/S1359-8368(96)00066-2. [24] RAMAKRISHNA S, HAMADA H. Energy absorption characteristics of crash worthy structural composite materials [J]. Key Engineering Materials, 1997, 141/142/143: 585–622. DOI: 10.4028/www.scientific.net/KEM.141-143.585. [25] NARESH K, SHANKAR K, RAO B S, et al. Effect of high strain rate on glass/carbon/hybrid fiber reinforced epoxy laminated composites [J]. Composites Part B: Engineering, 2016, 100: 125–135. DOI: 10.1016/j.compositesb.2016.06.007. -

下载:

下载: