Determination of constitutive relation and fracture criterion parameters for ZL114A aluminum alloy

-

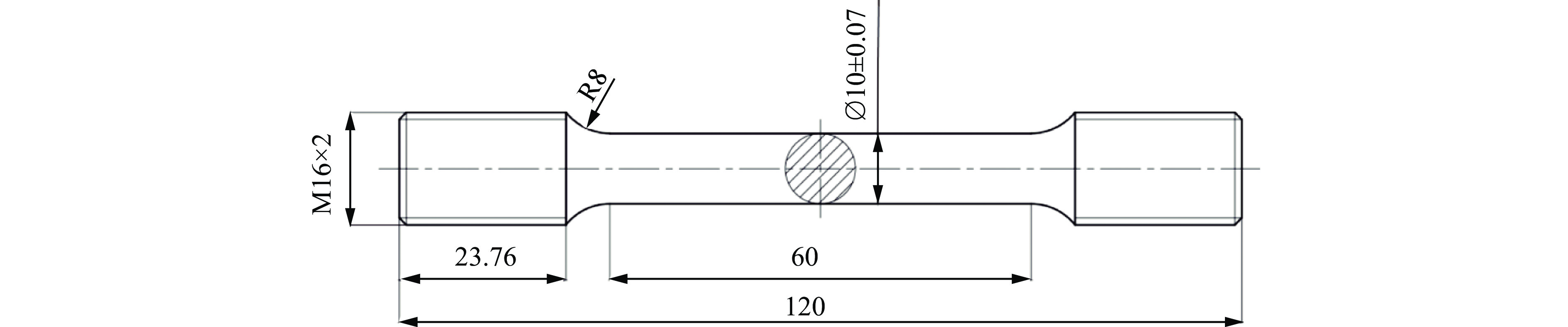

摘要: 针对航空发动机机匣材料ZL114A铝合金,构建描述该材料在较大温度范围下大变形及失效行为的材料模型。通过万能试验机及分离式霍普金森压杆试验装置测试ZL114A铝合金在常温准静态、高温和高应变率下的力学性能,分析温度和应变率对材料流动应力的影响。采用有限元程序和优化算法反求25~375 ℃内材料的硬化参数,结合高应变率(1310~5964 s−1)下材料的动态行为关系,构建包含塑性应变、温度及应变率的经验型本构模型。开展缺口拉伸、缺口压缩等试验并建立相对应的有限元模型,获取材料在不同应力三轴度下的失效应变,标定分段形式的Johnson-Cook (J-C)失效准则参数。通过不同温度下的平板侵彻试验和数值模拟验证失效准则及其参数的有效性。结果表明,ZL114A铝合金具有明显的应变硬化、温度软化及高应变率强化特性;具有应力饱和特征的Hockett-Sherby (H-S)硬化模型较为准确地描述材料大变形下的力学行为;构建的材料本构关系可以描述ZL114A铝合金在大应变、宽温度、高应变率下的力学行为;分段形式的失效准则具有预测不同温度下材料失效行为的能力。Abstract: In order to study the containment properties of aero-engine casing made of ZL114A (ZAlSi7Mg1A) aluminum alloy under the impact of blade fragments at different temperatures, the material models describing the large deformation and failure behavior of ZL114A aluminum alloy under a large range of temperatures were established. Firstly, quasi-static tensile tests at various temperatures and dynamic compression tests were conducted in the universal testing machine and the split Hopkinson pressure bar (SHPB), respectively. Based on the force-displacement data obtained in tensile tests, the finite element code and optimization algorithm were used to reversely identify the material hardening parameters at temperatures of 25–375°C. In this process, the accuracy of two hardening laws, Ludwik and Hockett/Sherby, describing the plastic flow behavior of ZL114A aluminum alloy under large deformation were compared. Subsequently, combined with the dynamic behavior relation of ZL114A aluminum alloy at strain rates of 1310–5964 s−1, a modified empirical constitutive model incorporating plastic strain, temperature, and strain rate was established, based on the Hockett/Sherby hardening law and Cowper-Symonds model. Further, the tests of notch tension, notch compression and shear were carried out, and the parallel finite element models were numerically calculated. The limitation of failure parameters related to failure criterion by the theoretical formula was analyzed, and the failure parameters are obtained by combining experiment and finite element method. Johnson-Cook failure criterion in branch form was used to describe the relationship between failure strain and stress triaxiality of ZL114A aluminum alloy. Considering the influence of temperature and strain rate, the failure criterion describing the failure behavior of ZL114A aluminum alloy was obtained. Finally, the validity of the fracture criterion and its parameters were verified by the ZL114A aluminum alloy flat plate penetration tests and the numerical simulations at various temperatures. The results show ZL114A aluminum alloy has obvious characteristics of strain hardening, temperature softening, and high strain rate strengthening. The Hockett/Sherby hardening law with stress saturation characteristics more accurately describes the stress flow behavior of ZL114A aluminum alloy than that of Ludwik under large deformation. The modified constitutive relation effectively describes the stress flow behavior of ZL114A aluminum alloy to a certain degree under large strain, wide temperature, and high strain rate. At the same time, the fracture criterion in branch form has good applicability to predict the impact failure behavior of flat plates at different temperatures.

-

表 1 ZL114A各成分的质量分数

Table 1. Mass fractions of the chemical compositions of ZL114A

% Si Mg Ti Be Fe Cu Zn Mn Al 6.5~7.5 0.45~0.60 0.10~0.20 0.05~0.07 0~0.20 0~0.10 0~0.10 0~0.10 其他 表 2 传统方法标定的常温硬化模型参数

Table 2. The parameters of the hardening model at room temperature with traditional forward calibration methods

A/MPa B/MPa nL Q/MPa b nH-S 249.4 394.5 0.435 297.0 2.205 0.526 注:nL和nH-S分别Ludwik模型和H-S模型中的硬化指数n. 表 3 硬化模型参数设置及优化结果

Table 3. Parameters setting and optimization results of hardening models

参数 初始值 取值范围 反求结果 B/MPa 394.5 [100, 500] 273.0 nL 0.435 [0.1, 1] 0.297 Q/MPa 297.0 [100, 500] 221.2 b 2.205 [1, 10] 4.039 nH-S 0.526 [0.1, 1] 0.540 表 4 加热条件下反求标定的H-S硬化模型参数

Table 4. H-S hardening model parameters with reverse identification method under heating condition

温度/℃ A/MPa Q/MPa b n 125 245.3 211.2 2.791 0.570 175 245.0 211.2 2.190 0.470 225 243.5 211.2 2.196 0.459 275 240.0 211.2 1.686 0.460 325 214.3 211.2 1.049 0.576 375 197.0 211.2 0.831 0.540 表 5 ZL114A铝合金MJC本构模型参数

Table 5. Parameters of MJC constitutive model of ZL114A

σ0/MPa s1/MPa s2/MPa s3/MPa Q/MPa b0 b1 b2 b3 b4 b5 249.4 −59.9 342.0 −642.0 211.2 4.040 10.986 −247.838 1148.865 −2124.333 1369.762 n0 n1 m0 m1 m2 m3 m4 l0 l1 C/s−1 P 0.540 0.173 2.245 −20.828 91.583 −179.210 131.176 0.792 −0.414 45622 1.003 表 6 不同温度下拉伸载荷数值模拟结果与试验结果的相对误差

Table 6. Relative errors of tensile force between numerical simulation and test at various temperatures

温度/℃ 平均误差/% 最大误差/% 温度/℃ 平均误差/% 最大误差/% 25 0.76 2.54 275 1.06 2.40 125 0.71 2.37 325 2.76 5.47 175 0.59 1.76 375 3.00 6.25 225 0.75 1.74 表 7 不同应变率下应力计算值与试验值的相对误差

Table 7. Relative errors of stress between model and test at various strain rates

应变率/s−1 平均误差/% 最大误差/% 应变率/s−1 平均误差/% 最大误差/% 0.001 0.76 2.54 4084 4.92 13.92 1310 2.81 8.10 5122 2.52 17.86 2122 3.81 15.22 5964 2.61 17.41 3358 5.18 9.80 ― ― ― 表 8 各类试样的应力三轴度和失效应变

Table 8. Stress triaxiality and fracture strain of specimens

试样 ηav εf 光滑圆棒 0.538 0.790 R20拉伸 0.665 0.381 R10拉伸 0.802 0.284 R5拉伸 1.003 0.216 剪切试样 0.237 0.956 表 9 分段形式的J-C失效准则参数

Table 9. Paraments of J-C fracture criterion with segmented form

D1 D2 D3 D4 D5 D6 D7 D8 0.218 87.68 −9.37 1.09 −0.55 2.915 4.942 0.01 -

[1] 宣海军, 陆晓, 洪伟荣, 等. 航空发动机机匣包容性研究综述 [J]. 航空动力学报, 2010, 25(8): 1860–1870. DOI: 10.13224/j.cnki.jasp.2010.08.012.XUAN H J, LU X, HONG W R, et al. Review of aero-engine case containment research [J]. Journal of Aerospace Power, 2010, 25(8): 1860–1870. DOI: 10.13224/j.cnki.jasp.2010.08.012. [2] 中国民用航空局. 航空发动机适航规定: CCAR 33-R2 [S]. 北京: 中国民用航空局, 2011: 48–49. [3] 袁康博, 姚小虎, 王瑞丰, 等. 金属材料的率-温耦合响应与动态本构关系综述 [J]. 爆炸与冲击, 2022, 42(9): 091401. DOI: 10.11883/bzycj-2021-0416.YUAN K B, YAO X H, WANG R F, et al. A review on rate-temperature coupling response and dynamic constitutive relation of metallic materials [J]. Explosion and Shock Waves, 2022, 42(9): 091401. DOI: 10.11883/bzycj-2021-0416. [4] 闫洪霞. 基于位错物理的金属塑性变形本构关系的研究 [D]. 杭州: 浙江大学, 2011: 4–7.YAN H X. Study on the dislocation-based physical constitutive relations of plastic deformation of metals [D]. Hangzhou: Zhejiang University, 2011: 4–7. [5] ZERILLI F J, ARMSTRONG R W. Dislocation-mechanics-based constitutive relations for material dynamics calculations [J]. Journal of Applied Physics, 1987, 61(5): 1816–1825. DOI: 10.1063/1.338024. [6] JOHNSON G R, COOK W H. A constitutive model and data for metals subjected to large strains, high strain rates and high temperatures [C]//Proceedings of the 7th International Symposium on Ballistics. The Hague, Netherland, 1983: 541–547. [7] FIELDS D S, BACKOFEN W A. Determination of strain hardening characteristics by torsion testing [J]. Proceedings American Society for Testing and Materials, 1957, 57: 1259–1272. [8] KHAN A S, HUANG S J. Experimental and theoretical study of mechanical behavior of 1100 aluminum in the strain rate range 10−5−104 s−1 [J]. International Journal of Plasticity, 1992, 8(4): 397–424. DOI: 10.1016/0749-6419(92)90057-J. [9] JOHNSON G R, HOLMQUIST T J. Evaluation of cylinder-impact test data for constitutive model constants [J]. Journal of Applied Physics, 1988, 64(8): 3901–3910. DOI: 10.1063/1.341344. [10] CLAUSEN A H, BØRVIK T, HOPPERSTAD O S, et al. Flow and fracture characteristics of aluminium alloy AA5083-H116 as function of strain rate, temperature and triaxiality [J]. Materials Science and Engineering: A, 2004, 364(1/2): 260–272. DOI: 10.1016/j.msea.2003.08.027. [11] BØRVIK T, CLAUSEN A H, ERIKSSON M, et al. Experimental and numerical study on the perforation of AA6005-T6 panels [J]. International Journal of Impact Engineering, 2005, 32(1): 35–64. DOI: 10.1016/j.ijimpeng.2005.05.001. [12] 辛春亮, 薛再清, 涂建, 等. 有限元分析常用材料参数手册 [M]. 北京: 机械工业出版社, 2020. [13] 邓云飞, 张永, 吴华鹏, 等. 6061-T651铝合金动态力学性能及J-C本构模型的修正 [J]. 机械工程学报, 2020, 56(20): 74–81. DOI: 10.3901/JME.2020.20.074.DENG Y F, ZHANG Y, WU H P, et al. Dynamic mechanical properties and modification of J-C constitutive model of 6061-T651 aluminum alloy [J]. Journal of Mechanical Engineering, 2020, 56(20): 74–81. DOI: 10.3901/JME.2020.20.074. [14] 安剑, 李永丰, 张云光, 等. 热冲压条件下2219铝合金的本构行为测试与建模 [J]. 机械工程学报, 2021, 57(4): 44–52. DOI: 10.3901/JME.2021.04.044.AN J, LI Y F, ZHANG Y G, et al. Constitutive behavior of 2219 aluminum alloy under hot stamping condition [J]. Journal of Mechanical Engineering, 2021, 57(4): 44–52. DOI: 10.3901/JME.2021.04.044. [15] ZHANG Q D, CAO Q, ZHANG X F. A modified Johnson-Cook model for advanced high-strength steels over a wide range of temperatures [J]. Journal of Materials Engineering and Performance, 2014, 23(12): 4336–4341. DOI: 10.1007/s11665-014-1236-9. [16] 周伦, 苏兴亚, 敬霖, 等. 6061-T6铝合金动态拉伸本构关系及失效行为 [J]. 爆炸与冲击, 2022, 42(9): 091407. DOI: 10.11883/bzycj-2022-0154.ZHOU L, SU X Y, JING L, et al. Dynamic tensile constitutive relationship and failure behavior of 6061-T6 aluminum alloy [J]. Explosion and Shock Waves, 2022, 42(9): 091407. DOI: 10.11883/bzycj-2022-0154. [17] 田宪华, 闫奎呈, 赵军, 等. GH2132高温高应变率下力学性能分析与Johnson-Cook本构模型的建立 [J]. 中国机械工程, 2022, 33(7): 872–881. DOI: 10.3969/j.issn.1004-132X.2022.07.015.TIAN X H, YAN K C, ZHAO J, et al. Properties at elevated temperature and high strain rate and establishment of Johnson-Cook constitutive model for GH2132 [J]. China Mechanical Engineering, 2022, 33(7): 872–881. DOI: 10.3969/j.issn.1004-132X.2022.07.015. [18] 滑勇之, 关立文, 刘辛军, 等. 铝合金7050-T7451高温高应变率本构方程及修正 [J]. 材料工程, 2012(12): 7–13.HUA Y Z, GUAN L W, LIU X J, et al. Research and revise on constitutive equation of 7050-T7451 aluminum alloy in high strain rate and high temperature condition [J]. Journal of Materials Engineering, 2012(12): 7–13. [19] 温彤, 火小畅, 方刚, 等. 基于有限元逆向优化法识别22MnB5板硬化模型参数 [J]. 天津大学学报(自然科学与工程技术版), 2019, 52(11): 1129–1135. DOI: 10.11784/tdxbz201812037.WEN T, HUO X C, FANG G, et al. Identification of hardening model parameters of a 22MnB5 plate based on finite element reverse optimization method [J]. Journal of Tianjin University (Science and Technology), 2019, 52(11): 1129–1135. DOI: 10.11784/tdxbz201812037. [20] 茹一帆, 张乐乐, 刘文, 等. 基于缺口试件应力状态试验的Johnson-Cook模型参数反演标定方法 [J]. 机械工程学报, 2021, 57(22): 60–70. DOI: 10.3901/JME.2021.22.060.RU Y F, ZHANG L L, LIU W, et al. Inverse determination method of Johnson-Cook model parameters based on the stress state test of notched specimens [J]. Journal of Mechanical Engineering, 2021, 57(22): 60–70. DOI: 10.3901/JME.2021.22.060. [21] JOHNSON G R, COOK W H. Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures [J]. Engineering Fracture Mechanics, 1985, 21(1): 31–48. DOI: 10.1016/0013-7944(85)90052-9. [22] 高玉龙, 孙晓红. 高速列车用6008铝合金动态变形本构与损伤模型参数研究 [J]. 爆炸与冲击, 2021, 41(3): 033101. DOI: 10.11883/bzycj-2020-0119.GAO Y L, SUN X H. On the parameters of dynamic deformation and damage models of aluminum alloy 6008-T4 used for high-speed railway vehicles [J]. Explosion and Shock Waves, 2021, 41(3): 033101. DOI: 10.11883/bzycj-2020-0119. [23] 马铭辉, 余毅磊, 蒋招绣, 等. 675装甲钢的静动态力学行为与J-C模型参数拟合确定 [J]. 北京理工大学学报, 2022, 42(6): 596–603. DOI: 10.15918/j.tbit1001-0645.2021.149.MA M H, YU Y L, JIANG Z X, et al. Static and dynamic mechanical properties of 675 armor steel and determination of J-C model parameters [J]. Transactions of Beijing Institute of Technology, 2022, 42(6): 596–603. DOI: 10.15918/j.tbit1001-0645.2021.149. [24] BAO Y B, WIERZBICKI T. A comparative study on various ductile crack formation criteria [J]. Journal of Engineering Materials and Technology, 2004, 126(3): 314–324. DOI: 10.1115/1.1755244. [25] TENG X, WIERZBICKI T. Evaluation of six fracture models in high velocity perforation [J]. Engineering Fracture Mechanics, 2006, 73(12): 1653–1678. DOI: 10.1016/j.engfracmech.2006.01.009. [26] 陈星, 刘月辉. ZL114A铝合金主机匣振动开裂失效分析 [J]. 理化检验:物理分册, 2013, 49(10): 697–700, 703.CHEN X, LIU Y H. Failure analysis on fracture of ZL114A core box in vibrant testing [J]. Physical Testing and Chemical Analysis (Part A: Physical Testing), 2013, 49(10): 697–700, 703. [27] 《中国航空材料手册》编辑委员会. 中国航空材料手册第3卷: 铝合金 镁合金 [M]. 2版. 北京: 中国标准出版社, 2002: 399–400. [28] 陈光, 洪杰, 马艳红. 航空燃气涡轮发动机结构 [M]. 北京: 北京航空航天大学出版社, 2010: 91–92. [29] 康福伟, 张继敏, 樊德智, 等. ZL114A合金热变形本构方程 [J]. 哈尔滨理工大学学报, 2018, 23(2): 134–139. DOI: 10.15938/j.jhust.2018.02.024.KANG F W, ZHANG J M, FAN D Z, et al. Constitutive equation of hot deformation of ZL114A alloy [J]. Journal of Harbin University of Science and Technology, 2018, 23(2): 134–139. DOI: 10.15938/j.jhust.2018.02.024. [30] 王伏林, 孙兴祚, 肖强, 等. ZL114A铝合金高应变速率下的本构模型与损伤模型 [J]. 塑性工程学报, 2022, 29(11): 120–126. DOI: 10.3969/j.issn.1007-2012.2022.11.014.WANG F L, SUN X Z, XIAO Q, et al. Constitutive model and damage model of ZL114A aluminum alloy with high strain rate [J]. Journal of Plasticity Engineering, 2022, 29(11): 120–126. DOI: 10.3969/j.issn.1007-2012.2022.11.014. [31] 叶拓, 李落星, 郭鹏程, 等. 6063铝合金在冲击载荷下的尺寸效应及数值模拟 [J]. 中国机械工程, 2016, 27(23): 3229–3234. DOI: 10.3969/j.issn.1004-132X.2016.23.017.YE T, LI L X, GUO P C, et al. Effect of specimen size at impact load of 6063 aluminum alloy and numerical simulation [J]. China Mechanical Engineering, 2016, 27(23): 3229–3234. DOI: 10.3969/j.issn.1004-132X.2016.23.017. [32] BRIDGMAN W P. Studies in large plastic flow and fracture: with special emphasis on the effects of hydrostatic pressure [M]. New York: McGraw-Hill, 1952. [33] 西禹, 张强, 张欣钥, 等. 增材制造TC4钛合金的动态力学行为研究 [J]. 力学学报, 2022, 54(2): 425–444. DOI: 10.6052/0459-1879-21-418.XI Y, ZHANG Q, ZHANG X Y, et al. Dynamic mechanical behavior of additive manufacturing TC4 alloy [J]. Chinese Journal of Theoretical and Applied Mechanics, 2022, 54(2): 425–444. DOI: 10.6052/0459-1879-21-418. [34] 仇鹏, 王家毅, 段晓鸽, 等. AA7021铝合金热变形行为及微观组织演变机理的研究 [J]. 材料导报, 2020, 34(8): 8106–8112. DOI: 10.11896/cldb.19030088.QIU P, WANG J Y, DUAN X G, et al. Study on hot deformation behavior and microstructure evolution mechanism of AA7021 aluminum alloy [J]. Materials Reports, 2020, 34(8): 8106–8112. DOI: 10.11896/cldb.19030088. [35] 蒋显全, 蒋诗琪, 齐宝, 等. 铝合金高低温力学性能研究及应用前景 [J]. 世界有色金属, 2015(10): 20–25.JIANG X Q, JIANG S Q, QI B, et al. The study and application prospect on low-temperature mechanical properties of aluminium alloy [J]. World Nonferrous Metals, 2015(10): 20–25. [36] 胡时胜, 王礼立, 宋力, 等. Hopkinson压杆技术在中国的发展回顾 [J]. 爆炸与冲击, 2014, 34(6): 641–657. DOI: 10.11883/1001-1455(2014)06-0641-17.HU S S, WANG L L, SONG L, et al. Review of the development of Hopkinson pressure bar technique in China [J]. Explosion and Shock Waves, 2014, 34(6): 641–657. DOI: 10.11883/1001-1455(2014)06-0641-17. [37] 余同希, 华云龙. 结构塑性动力学引论 [M]. 合肥: 中国科学技术大学出版社, 1994: 1–2. [38] 周古昕, 郎玉婧, 杜秀征, 等. 高强7A62铝合金动态力学响应及其J-C本构关系 [J]. 中国有色金属学报, 2021, 31(1): 21–29. DOI: 10.11817/j.ysxb.1004.0609.2021-37765.ZHOU G X, LANG Y J, DU X Z, et al. Dynamic mechanical response and J-C constitutive equation of high strength 7A62 aluminum alloy [J]. The Chinese Journal of Nonferrous Metals, 2021, 31(1): 21–29. DOI: 10.11817/j.ysxb.1004.0609.2021-37765. [39] 董伊康, 齐建军, 孙力, 等. 车用钢板材料硬化模型的适用性 [J]. 机械工程材料, 2020, 44(10): 81–86. DOI: 10.11973/jxgccl202010017.DONG Y K, QI J J, SUN L, et al. Applicability of hardening models for automobile steel sheets [J]. Materials for Mechanical Engineering, 2020, 44(10): 81–86. DOI: 10.11973/jxgccl202010017. [40] KLEEMOLA H J, NIEMINEN M A. On the strain-hardening parameters of metals [J]. Metallurgical Transactions, 1974, 5(8): 1863–1866. DOI: 10.1007/BF02644152. [41] HOCKETT J E, SHERBY O D. Large strain deformation of polycrystalline metals at low homologous temperatures [J]. Journal of the Mechanics and Physics of Solids, 1975, 23(2): 87–98. DOI: 10.1016/0022-5096(75)90018-6. [42] 黄志辉, 陈盛钊, 柏友运. 显式准静态几种加载方法的讨论 [J]. 武汉理工大学学报, 2011, 33(6): 122–125, 129. DOI: 10.3963/j.issn.1671-4431.2011.06.028.HUANG Z H, CHEN S Z, BAI Y Y. Discussion of explicit quasi-static loading methods [J]. Journal of Wuhan University of Technology, 2011, 33(6): 122–125, 129. DOI: 10.3963/j.issn.1671-4431.2011.06.028. [43] 宋家庆, 陆勇, 顾欢达, 等. 弹性、弹塑性材料显式模拟计算中的准静态加载速度研究 [J]. 固体力学学报, 2019, 40(3): 277–286. DOI: 10.19636/j.cnki.cjsm42-1250/o3.2019.006.SONG J Q, LU Y, GU H D, et al. Study on quasi-static loading rate in explicit calculation of elastic and elastic-plastic materials [J]. Chinese Journal of Solid Mechanics, 2019, 40(3): 277–286. DOI: 10.19636/j.cnki.cjsm42-1250/o3.2019.006. [44] HALLQUIST J O. LS-DYNA theory manual [M]. CA: Livermore Software Technology Corporation, 2006. [45] COWPER G R, SYMONDS P S. Strain-hardening and strain-rate effects in the impact loading of cantilever beams [R]. Providence: Brown University, 1957. [46] ERICE B, GÁLVEZ F, CENDÓN D A, et al. Flow and fracture behaviour of FV535 steel at different triaxialities, strain rates and temperatures [J]. Engineering Fracture Mechanics, 2012, 79: 1–17. DOI: 10.1016/j.engfracmech.2011.08.023. [47] 邓云飞, 张永, 曾宪智, 等. 6061-T651铝合金动态力学性能及断裂准则修正 [J]. 机械工程学报, 2020, 56(18): 81–91. DOI: 10.3901/jme.2020.18.081.DENG Y F, ZHANG Y, ZENG X Z, et al. Dynamic mechanical properties and modification of fracture criteria of 6061-T651 aluminum alloy [J]. Journal of Mechanical Engineering, 2020, 56(18): 81–91. DOI: 10.3901/jme.2020.18.081. [48] BAO Y B, WIERZBICKI T. On the cut-off value of negative triaxiality for fracture [J]. Engineering Fracture Mechanics, 2005, 72(7): 1049–1069. DOI: 10.1016/j.engfracmech.2004.07.011. [49] 张伟, 魏刚, 肖新科. 2A12铝合金本构关系和失效模型 [J]. 兵工学报, 2013, 34(3): 276–282. DOI: 10.3969/j.issn.1000-1093.2013.03.004.ZHANG W, WEI G, XIAO X K. Constitutive relation and fracture criterion of 2A12 aluminum alloy [J]. Acta Armamentarii, 2013, 34(3): 276–282. DOI: 10.3969/j.issn.1000-1093.2013.03.004. -

下载:

下载: