Stage characteristics of impact pressure of blasthole-walls with different diameters under coupled charge conditions

-

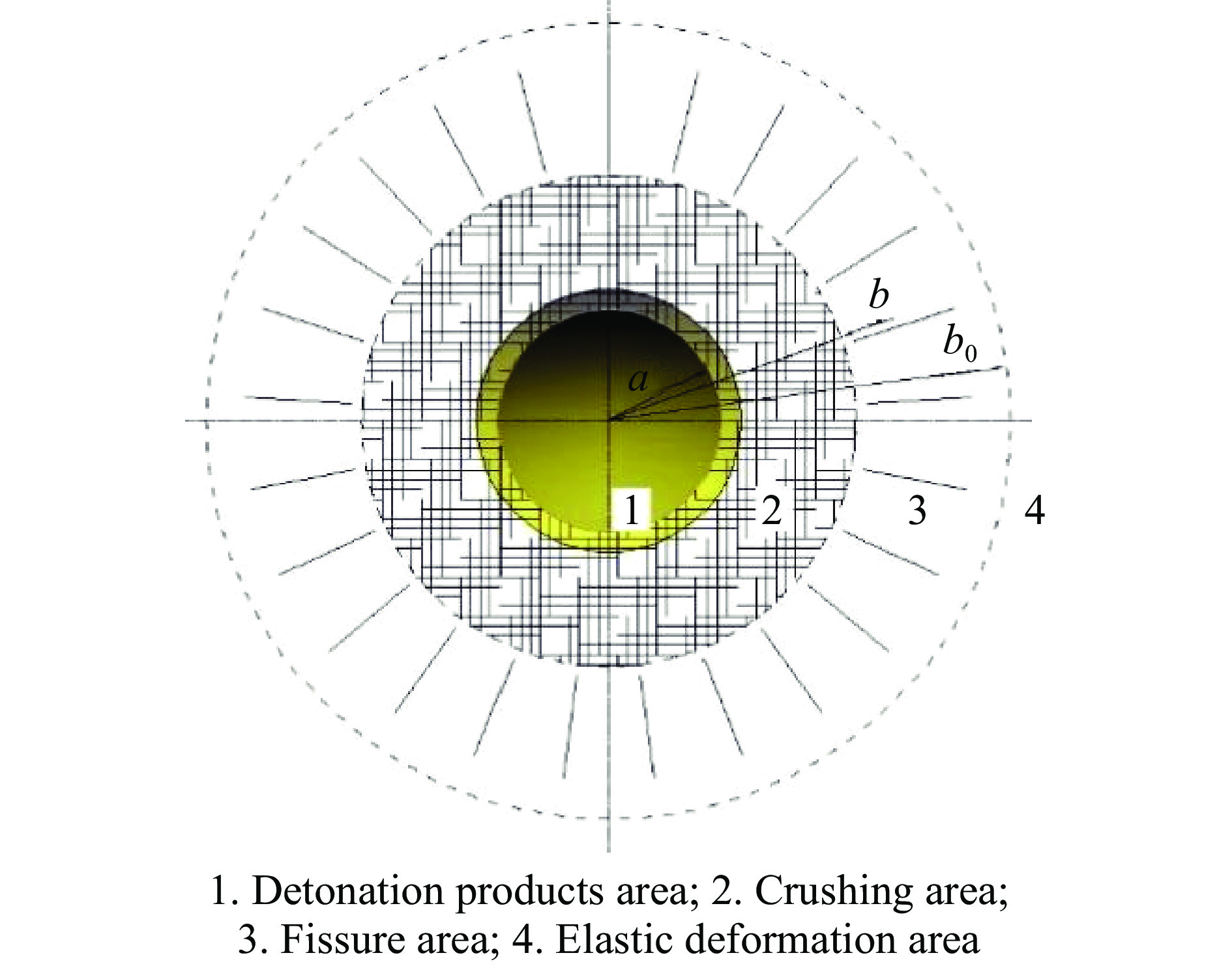

摘要: 为合理减小振动并确定单孔破坏的范围,需掌握不同孔径孔壁的冲击压力规律。通过分析孔壁在爆轰作用下的运动过程,构建了孔壁在受到爆炸冲击波时不可压缩流体动力膨胀、破岩粉碎和动态膨胀等3个阶段的简化计算模型,分别确定了各阶段的孔壁压力与时间的分段函数。基于理想气体膨胀方程,确定了孔壁峰值压力的理论放大系数,在数学上统一了孔壁压力变化的阶段特征,得到了炮孔耦合装药孔壁冲击压力孔壁压力特征变化曲线。依托LS-DYNA数值模拟软件和现场工业模型试验,采用数值分析和超动态应变测试模型试验的方法对计算模型结果进行对比分析,得到了耦合装药条件下5种不同孔径(51~200 mm)的孔壁数值分析历程点的冲击压力变化曲线,试验验证了孔壁峰值压力的理论放大系数,系数误差控制在了0.7%~6.4%之间。对比分析了76、90 mm两种特定工况下的理论计算、数值分析历程点和模型试验测点数据,结果表明:理论分段函数能够有效拟合数值分析和模型试验数据,峰值压力的误差分别为6.8%、4.9%,分段时间的误差分别为7.6%、4.8%。Abstract: In order to reduce blasting vibration reasonably and determine the damage range of single hole, it is necessary to study the impact pressure changing law of different bore diameters. By analyzing the movement process of the hole wall under the action of detonation, a simplified calculation model for three stages of dynamic expansion of the incompressible fluid, rock-breaking, and dynamic expansion of the hole wall under the action of the explosive shock wave is established, and the time history subsection function of the hole wall pressure in each stage is determined. Based on the ideal gas expansion equation, the theoretical amplification factor of peak pressure on the bore wall is determined, the stage characteristics of bore wall pressure change were mathematically unified, and the impact pressure characteristic curves of impact pressure on the bore wall of blast-hole coupling charge were obtained. Based on LS-DYNA numerical simulation software and field industrial model test, the calculation model results were compared and validated by numerical analysis and super-dynamic strain test model test. The impact pressure curves of five different pore diameters (51−200 mm) under the coupled charge condition were obtained, and the theoretical amplification coefficient of the peak pore pressure was verified by experiments. The theoretical model error is controlled between 0.7% and 6.4%. The comparison and analysis of theoretical calculation, historical point of numerical analysis, and measured point data of model test under two specific conditions of 76 and 90 mm show that the theoretical piecewise function can effectively fit the data of numerical analysis and model test. The error of peak pressure is 6.8% and 4.9%, and that of time is 7.6% and 4.8%, respectively.

-

Key words:

- coupling charge /

- hole diameter /

- mechanical model /

- bore wall pressure /

- model test

-

表 1 炸药建模参数

Table 1. Mathematical modeling parameters of explosives

炸药名称 密度ρ/(kg·m−3) 爆速D/(m·s−1) C-J压力/GPa A/GPa B/GPa R1 R2 ω 初始比内能E0/(kJ·m−3) 初始体积V 粒状铵油 900 2600 1.521 471 0.07 4.05 0.95 0.30 7.1 1 表 2 围岩(片岩)建模参数

Table 2. Surrounding rock modeling parameters

密度ρ/(kg·m−3) 剪切模量G/GPa 完整归一化强度A/GPa 断裂归一化强度B/GPa 应变强度参数C/GPa 断裂强度参数M/GPa 2 945 0.1908 0.78 0.65 0.02 0.45 完整强度参数N/GPa 应变率$\dot \varepsilon $/s−1 抗拉强度σt/GPa 最大断裂归一化强度σs/GPa Hugoniot弹性极限 Hugoniot弹性极限压力分量 0.45 10−6 0.0292 0.35 0.0275 0.01945 断裂塑性应变参数D1 断裂塑性应变指数D2 体积模量K1/GPa 第二压力系数K2 第三压力系数K3 失效标准 1.15 7.0 31 7.0 56.5 0 表 3 炮孔堵塞材料(土)建模参数

Table 3. Modeling parameters of hole blockage

密度ρ/(kg·m−3) 剪切模量G/GPa 卸载体积模量Kx/GPa 屈服函数常数A0 屈服函数常数A1 屈服函数常数A2 1 800 0.06385 78 3.4×10−13 7.033×10−7 0.3 断裂压力pc/kN 装卸载路径 初始压力pi 体积应变ε1 体积应变ε2 体积应变ε3 −6.9 0 0 0 −0.104 −0.161 体积应变ε4 体积应变ε5 体积应变ε6 体积应变ε7 体积应变ε8 体积应变ε9 −0.192 −0.224 −0.246 −0.271 −0.283 −0.9 体积应变ε10 体积应变ε1对应的

压力p1/N体积应变ε2对应的

压力p2/N体积应变ε3对应的

压力p3/N体积应变ε4对应的

压力p4/N−0.4 0 0.2 0.4 0.6 表 4 流固耦合空气建模参数

Table 4. Fluid-structure interaction air modeling parameters

密度ρ/(kg·m−3) 多项式系数C0 多项式系数C1 多项式系数C2 多项式系数C3 多项式系数C4 1.25 0.344 0.78 $ 0 $ $ 0 $ 1.4 表 5 不同孔径耦合装药炮孔压力模型试验测试结果

Table 5. Results of coupling charge pressure model tests with different hole diameters

试验编号 炮孔直径/mm 炸药质量/g 峰值电压/V 峰值应变/10−6 峰值时刻/μs 峰值压力/GPa 1 76 1720 5.765 28058.255 114 7.545 2 76 1720 5.932 28871.044 112 7.763 3 76 1720 4.897 23833.699 100 6.409 4 90 2544 7.542 36706.914 160 9.871 5 90 2544 7.363 35835.721 142 9.636 6 90 2544 7.433 36176.411 148 9.728 表 6 孔壁膨胀峰值特征点数据

Table 6. Pore wall expansion peak feature point data

直径/mm 峰值压力/GPa 误差% Z ω 理论 模拟 试验 模拟 试验 51 3.852 3.660 5.245 0.9514 2.532 76 7.570 7.090 7.239 6.341 4.373 0.9567 4.453 90 9.608 9.130 9.745 5.237 1.426 0.9572 6.317 115 12.605 12.700 0.748 0.9602 8.287 200 21.239 22.700 6.435 0.9726 13.964 表 7 直径76 mm时孔壁压力及时刻误差分析

Table 7. Error analysis of the hole wall pressure and time for a diameter of 76 mm

类别 峰值位移/mm 峰值时刻/μs 峰值压力/GPa 分段时刻/μs 分段压力/GPa 理论值 1.810 115.000 7.090 304.000 1.300 模拟值 1.720 120.000 7.570 329.000 1.459 试验值 127.667 7.239 333.000 1.052 模拟误差/% 5.233 4.167 6.341 7.599 10.000 实验误差/% 9.992 2.102 8.709 19.077 表 8 直径90 mm时孔壁塑形膨胀阶段压力及时刻

Table 8. Error analysis of the hole wall pressure and time for a diameter of 90 mm

类别 峰值位移/mm 峰值时刻/μs 峰值压力/GPa 分段时刻/μs 分段压力/GPa 理论值 2.143 136.000 9.608 324.000 1.500 模拟值 2.470 140.000 9.131 309.000 1.505 试验值 150.000 9.745 330.000 1.052 模拟误差/% 13.239 2.529 4.961 4.813 0.333 试验误差/% 10.294 1.426 1.852 29.867 -

[1] 刘益超, 郭进平, 李角群, 等. 基于Floyd算法的扇形中深孔爆破布孔优化设计 [J]. 爆破, 2021, 38(1): 64–69, 152. DOI: 10.3963/j.issn.1001-487X.2021.01.010.LIU Y C, GUO J P, LI J Q, et al. Optimal design of hole arrangement for fan-shaped medium-length-hole blasting based on Floyd algorithm [J]. Blasting, 2021, 38(1): 64–69, 152. DOI: 10.3963/j.issn.1001-487X.2021.01.010. [2] 叶志伟, 陈明, 魏东, 等. 不耦合装药爆破孔壁压力峰值的实验研究 [J]. 爆炸与冲击, 2021, 41(5): 055201. DOI: 10.11883/bzycj-2020-0004.YE Z W, CHEN M, WEI D, et al. Experimental study on the peak pressure of borehole wall in decoupling charge blasting [J]. Explosion and Shock Waves, 2021, 41(5): 055201. DOI: 10.11883/bzycj-2020-0004. [3] FAN L F, WANG L J, WU Z J. Wave transmission across linearly jointed complex rock masses [J]. International Journal of Rock Mechanics and Mining Sciences, 2018, 112: 193–200. DOI: 10.1016/j.ijrmms.2018.09.004. [4] 唐廷, 尤峰, 葛涛, 等. 爆炸荷载简化形式对弹性区应力场的影响 [J]. 爆破, 2007, 24(2): 7–10, 17. DOI: 10.3963/j.issn.1001-487X.2007.02.002.TANG T, YOU F, GE T, et al. Effects of simplified forms of explosion load on stress field of elastic zone during explosion [J]. Blasting, 2007, 24(2): 7–10, 17. DOI: 10.3963/j.issn.1001-487X.2007.02.002. [5] 毛从光, 郭晓强, 周辉, 等. 高空核电磁脉冲模拟波形的双指数函数拟合法[J]. 强激光与粒子束, 2004, 16(3): 336–340.MAO C G, GUO X Q, ZHOU H, et al. Fitting method of the simulated HEMP waveform by the double-exponential function[J]. High Power Laser and Particle Beams, 2004, 16(3): 336–340. [6] STARFIELD A M, PUGLIESE J M. Compression waves generated in rock by cylindrical explosive charges: a comparison between a computer model and field measurements [J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1968, 5(1): 65–77. DOI: 10.1016/0148-9062(68)90023-5. [7] JONG Y, LEE C, JEON S, et al. Numericalmodeling of the circular-cut using particle flaw code[C]//Proceedings of the 31st Annular Conference of Explosives and Blasting Technique. Orlando: CD-ROM, 2005. [8] 张馨, 孙金山, 张湘平, 等. 钻孔爆破炮孔孔壁压力计算模型 [J]. 爆破, 2021, 38(3): 1–5. DOI: 10.3963/j.issn.1001-487X.2021.03.001.ZHANG X, SUN J S, ZHANG X P, et al. Calculation model of blasthole pressure [J]. Blasting, 2021, 38(3): 1–5. DOI: 10.3963/j.issn.1001-487X.2021.03.001. [9] 钱七虎. 岩石爆炸动力学的若干进展 [J]. 岩石力学与工程学报, 2009, 28(10): 1945–1968. DOI: 10.3321/j.issn:1000-6915.2009.10.001.QIAN Q H. Some advances in rock blasting dynamics [J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 28(10): 1945–1968. DOI: 10.3321/j.issn:1000-6915.2009.10.001. [10] 葛涛, 吴华杰, 陶剑青, 等. 岩石中爆炸破碎区边界参数研究 [J]. 爆破, 2005, 22(3): 5–8. DOI: 10.3963/j.issn.1001-487X.2005.03.002.GE T, WU H J, TAO J Q, et al. Study on boundary parameters of crushing zone during explosion in rock [J]. Blasting, 2005, 22(3): 5–8. DOI: 10.3963/j.issn.1001-487X.2005.03.002. [11] 冷振东, 卢文波, 陈明, 等. 岩石钻孔爆破粉碎区计算模型的改进 [J]. 爆炸与冲击, 2015, 35(1): 101–107. DOI: 10.11883/1001-1455(2015)01-0101-07.LENG Z D, LU W B, CHEN M, et al. Improved calculation model for the size of crushed zone around blasthole [J]. Explosion and Shock Waves, 2015, 35(1): 101–107. DOI: 10.11883/1001-1455(2015)01-0101-07. [12] DJORDJEVIC N. Two-component model of blast fragmentation[C]//Proceedings of the 6th International Symposium for Rock Fragmentation by Blasting. South Africa, 1999: 213–219. [13] 肖定军, 朱哲明, 蒲传金, 等. 爆炸荷载下青砂岩动态起裂韧度的测试方法 [J]. 爆炸与冲击, 2020, 40(2): 024101. DOI: 10.11883/bzycj-2018-0516.XIAO D J, ZHU Z M, PU C J, et al. Study of testing method for dynamic initiation toughness of blue sandstone under blasting loading [J]. Explosion and Shock Waves, 2020, 40(2): 024101. DOI: 10.11883/bzycj-2018-0516. [14] LIU K W, LI X H, LI X B, et al. Characteristics and mechanisms of strain waves generated in rock by cylindrical explosive charges [J]. Journal of Central South University, 2016, 23(11): 2951–2957. DOI: 10.1007/s11771-016-3359-7. [15] ОРЛЕНКО Л П. 爆炸物理学(上册)[M]. 孙承纬, 译. 北京: 科学出版社, 2011: 17−30. [16] 戴俊. 岩石动力学特性与爆破理论[M]. 2版. 北京: 冶金工业出版社, 2013. [17] 楼晓明. 乌龙泉矿裂隙岩体爆破参数优化的研究[D]. 武汉: 武汉科技大学, 2004. [18] 孙承纬, 卫玉章, 周之奎. 应用爆轰物理[M]. 北京: 国防工业出版社, 2000. [19] CHI L Y, ZHANG Z X, AALBERG A, et al. Measurement of shock pressure and shock-wave attenuation near a blast hole in rock [J]. International Journal of Impact Engineering, 2019, 125: 27–38. DOI: 10.1016/j.ijimpeng.2018.11.002. -

下载:

下载: