Failure modes of concrete structure under penetration and explosion

-

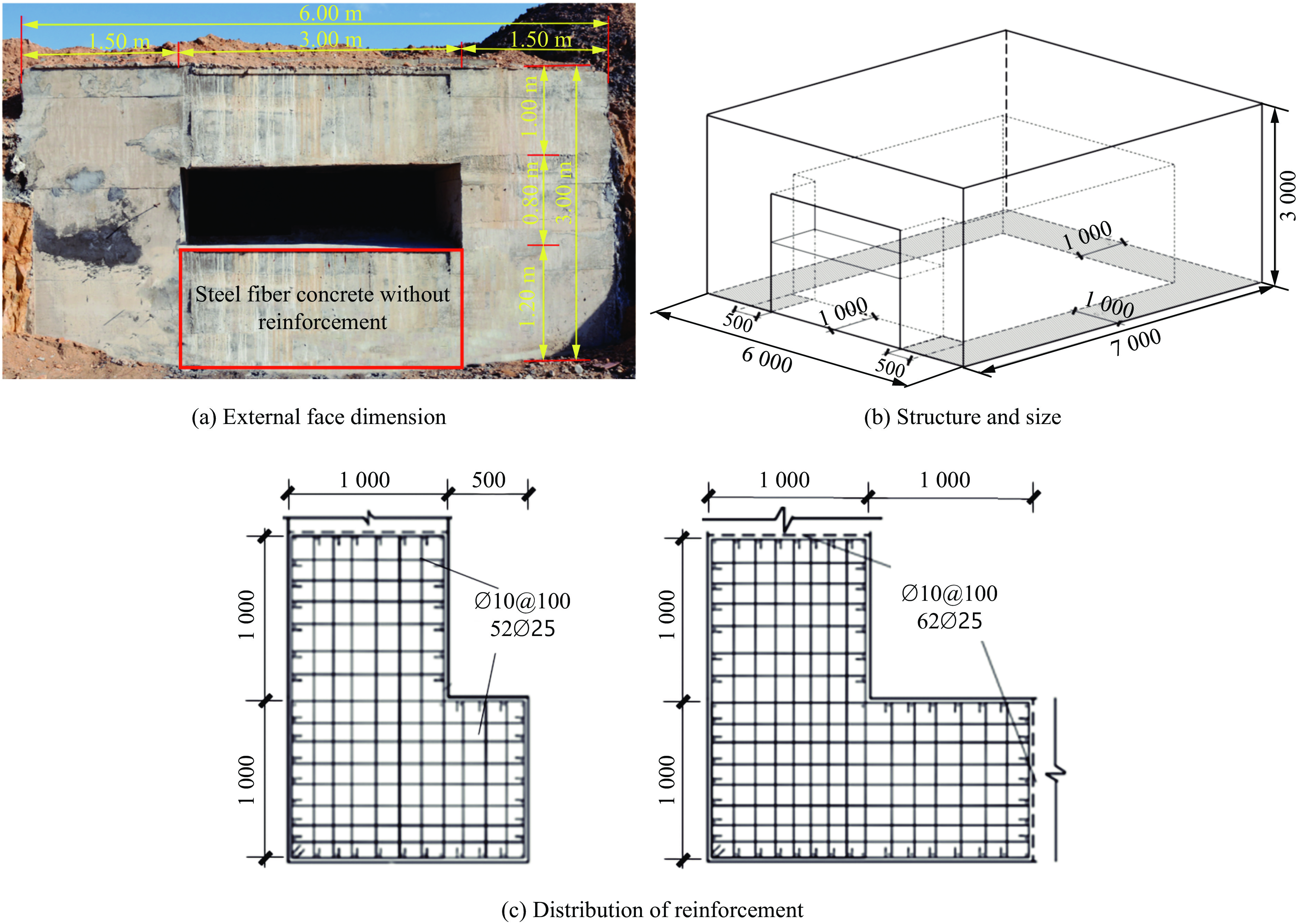

摘要: 基于大口径发射平台进行了155 mm杀伤爆破榴弹毁伤钢纤维混凝土结构的试验,得到了打击不同位置时结构的破坏情况;结合LS-DYNA数值模拟,分析了不同打击位置和不同命中速度下钢纤维混凝土结构的毁伤效应,讨论了侵彻与爆炸联合作用下钢纤维混凝土结构的损伤过程和破坏模式。结果表明:钢纤维混凝土结构在155 mm榴弹作用下,配置钢筋的顶板和侧墙发生较轻的爆炸成坑破坏,无配筋的前墙发生严重的爆炸震塌破坏。SPG (smooth particle Galerkin method)-结构化ALE (arbitrary Lagrange-Euler)(S-ALE)流固耦合算法能够有效预测钢筋混凝土结构在侵彻和爆炸共同作用下的损伤发展过程和破坏模式。大口径弹体侵彻有限边界靶的加速度时程曲线特征为突增骤减单峰值形式,弹体速度呈现先快速降低后缓慢减小的特征;靶标在基于侵彻损伤的爆炸作用下,主要破坏模式为混凝土块大量崩塌和裂缝的生长,且随着侵彻速度的增加,爆炸造成的毁伤由局部破坏向结构整体破坏发展;混凝土破碎区内,垂直于弹体的钢筋在侵彻作用下达到屈服,板顶和板底的钢筋在爆炸后达到屈服。Abstract: Based on the large caliber launch platform, the experiment of 155 mm high explosive bomb damaging steel fiber reinforced concrete structure was carried out, and the damage feature of the structure being struck at different positions was obtained. Combined with LS-DYNA numerical simulation, the damage effects of steel fiber reinforced concrete structures under different impact positions and different hit speeds are analyzed, and the damage process and failure modes of steel fiber reinforced concrete structures under the combined action of penetration and explosion are discussed. The results show that under the action of 155 mm high explosive bomb, the roof and side wall of steel fiber reinforced concrete structure have a relatively light explosion pit damage, and the front wall without reinforcement has a serious explosion collapse damage. SPG (smooth particle Galerkin method)-structured ALE (arbitrary Lagrange-Euler) (S-ALE) fluid-structure coupling algorithm can effectively predict the damage development process and failure mode of reinforced concrete structures under the combined action of penetration and explosion. The acceleration time-history curve of large caliber projectile penetrating finite boundary targets is characterized by sudden increase and sudden decrease of single peak, and the projectile velocity is characterized by rapid decrease at first and then slow decrease. The main failure modes of the target under the explosion based on penetration damage are massive collapse and crack growth of concrete blocks. With the increase of penetration speed, the damage caused by explosion develops from local damage to overall failure of the structure. In the concrete crushing zone, the reinforcement perpendicular to the projectile body will yield under the penetration effect, and the reinforcement at the top and bottom of the plate will yield under the explosion.

-

Key words:

- steel fiber concrete structure /

- penetration /

- explosion /

- destruction mode

-

ρ/(kg·m−3) fc/MPa v ft/MPa RSIZE UFC a0 a0y a0f 2440 65 0.24 4.95 39.37 1.45×10−4 −6.5×107 1.703×107 0 a1 a1y a1f a2 a2y a2f b1 b2 b3 0.481 0.726 0.476 1.57×10−9 4.77×10−9 2.31×10−9 0.75 0.2 0.018 注:fc为抗压强度,ft为抗拉强度;v为泊松比。 表 2 炸药及状态方程参数

Table 2. Explosive and equation of state parameters

ρ/(kg·m−3) D/(m·s−1) pC-J/GPa A/GPa B/MPa R1 R2 ω E0/(GJ·m−3) 1630 6930 21 373 3747 4.15 0.9 0.35 7 注:A、B、R1、R2、ω为炸药参数,E0为初始内能。 表 3 空气及状态方程参数

Table 3. Air and equation of state parameters

ρ/(kg·m−3) C0 C1 C2 C3 C4 C5 C6 E0/(kJ·m−3) V0 1.29 0 0 0 0 0.4 0 0 250 1 注:C0~C6为状态方程系数,E0为初始内能,V0为初始相对体积。 表 4 数值模拟计算工况

Table 4. Numerical simulation calculation condition

侵彻速度/

(m·s−1)工况 顶板

(着弹点1)侧墙

(着弹点2)前墙

(着弹点3)300 300-1 300-2 300-3 600 600-1 600-2 900 900-1 900-2 表 5 侵彻深度的数值模拟结果

Table 5. Numerical simulation results of penetration depth

侵彻深度/m 300-1 600-1 900-1 300-2 600-2 900-2 0.56 1.18 2.01 0.52 1.10 2.00 -

[1] SUN S Z, LU H, YUE S L, et al. The composite damage effects of explosion after penetration in plain concrete targets [J]. International Journal of Impact Engineering, 2021, 153: 103862. DOI: 10.1016/j.ijimpeng.2021.103862. [2] LAI J Z, ZHOU J H, YIN X X, et al. Dynamic behavior of functional graded cementitious composite under the coupling of high speed penetration and explosion [J]. Composite Structures, 2021, 274: 114326. DOI: 10.1016/j.compstruct.2021.114326. [3] LAI J Z, GUO X J, ZHU Y Y. Repeated penetration and different depth explosion of ultra-high performance concrete [J]. International Journal of Impact Engineering, 2015, 84: 1–12. DOI: 10.1016/j.ijimpeng.2015.05.006. [4] 杨浩若. 侵彻和爆炸下超高性能水泥基复合材料的毁伤效应及数值模拟 [D]. 南京: 南京理工大学, 2018: 1–58.YANG H R. Damage effect and numerical simulation of ultra high performance cement-based composites under penetration and explosion [D]. Nanjing: Nanjing University of Science and Technology, 2018: 1–58. [5] 翟阳修. 装甲钢/陶瓷/UHPC复合靶体抗弹体侵彻爆炸联合作用的试验与数值模拟研究 [D]. 南京: 中国人民解放军陆军工程大学, 2021: 1–113.ZHAI Y X. Experimental and numerical simulation study on the combined action of armoured-steel/ceramic/UHPC composite target against projectile explosion [D]. Nanjing: Army Engineering University of PLA, 2021: 1–113. [6] GENG H, LU H, YUE S L, et al. Implosion-induced collapse effect of initial penetration damage on concrete structures with finite thickness [J]. Mathematical Problems in Engineering, 2020, 2020: 6126348. DOI: 10.1155/2020/6126348. [7] 李守苍, 李树强, 闫玉凤, 等. 战斗部侵彻钢筋混凝土靶中爆炸毁伤的数值模拟和试验研究 [J]. 防护工程, 2016, 38(4): 5–10.LI S C, LI S Q, YAN Y F, et al. Numerical simulation and experimental study on warhead explosion damage after penetration into reinforced concrete target [J]. Protective Engineering, 2016, 38(4): 5–10. [8] XU S L, WU P, LI Q H, et al. Experimental investigation and numerical simulation on the blast resistance of reactive powder concrete subjected to blast by embedded explosive [J]. Cement and Concrete Composites, 2021, 119: 103989. DOI: 10.1016/j.cemconcomp.2021.103989. [9] SHU Y Z, WANG G H, LU W B, et al. Damage characteristics and failure modes of concrete gravity dams subjected to penetration and explosion [J]. Engineering Failure Analysis, 2022, 134: 106030. DOI: 10.1016/j.engfailanal.2022.106030. [10] 梁龙河, 王政, 曹菊珍. 长杆弹对混凝土的侵爆效应 [J]. 爆炸与冲击, 2008, 28(5): 415–420. DOI: 10.11883/1001-1455(2008)05-0415-06.LIANG L H, WANG Z, CAO J Z. Damaging effect of concrete by penetration and explosion of a long-rod projectile [J]. Explosion and Shock Waves, 2008, 28(5): 415–420. DOI: 10.11883/1001-1455(2008)05-0415-06. [11] 王银, 孔祥振, 方秦, 等. 弹体对混凝土材料先侵彻后爆炸损伤破坏效应的数值模拟研究 [J]. 爆炸与冲击, 2022, 42(1): 013301. DOI: 10.11883/bzycj-2021-0132.WANG Y, KONG X Z, FANG Q, et al. Numerical investigation on damage and failure of concrete targets subjected to projectile penetration followed by explosion [J]. Explosion and Shock Waves, 2022, 42(1): 013301. DOI: 10.11883/bzycj-2021-0132. [12] 曾亮, 王伟力, 朱建方. BLU-113钻地战斗部侵彻爆炸联合效应数值模拟 [C]//第七届全国工程结构安全防护学术会议论文集. 宁波: 中国力学学会, 2009: 217–221.ZENG L, WANG W L, ZHU J F. Numerical simulation of combined effects of penetration and explosion of BLU-113 ground penetrating warhead [C]//Proceedings of the 7th National Engineering Structure Safety Protection Academic Conference. Ningbo: China Mechanical Society, 2009: 217–221. [13] 张甲文, 孟会林, 卢江仁. 混凝土重力坝在侵彻及爆炸加载下的仿真分析 [J]. 弹箭与制导学报, 2008, 28(3): 126–130. DOI: 10.15892/j.cnki.djzdxb.2008.03.050.ZHANG J W, MENG H L, LU J R. Simulation analysis for concrete gravity dam under penetration and explosion [J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2008, 28(3): 126–130. DOI: 10.15892/j.cnki.djzdxb.2008.03.050. [14] 杨广栋, 王高辉, 卢文波, 等. 侵彻与爆炸联合作用下混凝土靶体的毁伤效应分析 [J]. 中南大学学报(自然科学版), 2017, 48(12): 3284–3292. DOI: 10.11817/j.issn.1672-7207.2017.12.020.YANG G D, WANG G H, LU W B, et al. Damage characteristics of concrete structures under the combined loadings of penetration and explosion [J]. Journal of Central South University (Science and Technology), 2017, 48(12): 3284–3292. DOI: 10.11817/j.issn.1672-7207.2017.12.020. [15] YANG G D, WANG G H, LU W B, et al. A SPH-Lagrangian-Eulerian approach for the simulation of concrete gravity dams under combined effects of penetration and explosion [J]. KSCE Journal of Civil Engineering, 2018, 22(8): 3085–3101. DOI: 10.1007/s12205-017-0610-1. [16] 宋顺成, 李国斌, 才鸿年, 等. 战斗部对混凝土先侵彻后爆轰的数值模拟 [J]. 兵工学报, 2006, 27(2): 230–234. DOI: 10.3321/j.issn:1000-1093.2006.02.010.SONG S C, LI G B, CAI H N, et al. Numerical simulation of penetration-then-detonation of concrete target with projectile [J]. Acta Armamentarii, 2006, 27(2): 230–234. DOI: 10.3321/j.issn:1000-1093.2006.02.010. [17] 曹吉星. 钢纤维混凝土的动态本构模型及其有限元方法 [D]. 成都: 西南交通大学, 2011: 17–37.CAO J X. Dynamic constitutive model of steel fiber reinforced concrete and its finite element method [D]. Chengdu: Southwest Jiaotong University, 2011: 17–37. [18] 辛春亮, 涂建, 王俊林, 等. 由浅入深精通LS-DYNA [M]. 北京: 中国水利水电出版社, 2019: 173–197.XIN C L, TU J, WANG J L, et al. Master LS-DYNA from simple to deep [M]. Beijing: China Water & Power Press, 2019: 173–197. [19] 陈小伟. 穿甲/侵彻力学的理论建模与分析(下册) [M]. 北京: 科学出版社, 2019: 281–344.CHEN X W. Modelling on the perforation and penetration Ⅱ [M]. Beijing: Science Press, 2019: 281–344. [20] 尹华伟, 蒋轲, 张料, 等. 钢纤维混凝土板在冲击与爆炸荷载下的K&C模型 [J]. 高压物理学报, 2020, 34(3): 024201. DOI: 10.11858/gywlxb.20190853.YIN H W, JIANG K, ZHANG L, et al. K&C model of steel fiber reinforced concrete plate under impact and blast load [J]. Chinese Journal of High Pressure Physics, 2020, 34(3): 024201. DOI: 10.11858/gywlxb.20190853. [21] 邓勇军, 陈小伟, 钟卫洲, 等. 弹体正侵彻钢筋混凝土靶的试验及数值模拟研究 [J]. 爆炸与冲击, 2020, 40(2): 023101. DOI: 10.11883/bzycj-2019-0001.DENG Y J, CHEN X W, ZHONG W Z, et al. Experimental and numerical study on normal penetration of a projectile into a reinforced concrete target [J]. Explosion and Shock Waves, 2020, 40(2): 023101. DOI: 10.11883/bzycj-2019-0001. [22] FORRESTAL M J, FREW D J, HICKERSON J P, et al. Penetration of concrete targets with deceleration-time measurements [J]. International Journal of Impact Engineering, 2003, 28(5): 479–497. DOI: 10.1016/S0734-743X(02)00108-2. [23] 梁斌. 弹丸对有界混凝土靶的侵彻研究 [D]. 北京: 中国工程物理研究院, 2004: 14–73.LIANG B. Research on projectile penetration into bounded concrete target [D]. Beijing: China Academy of Engineering Physics, 2004: 14–73. -

下载:

下载: