Dynamic experimental study on damage behaviors of aircraft envelope coating under the impact of high-speed raindrops

-

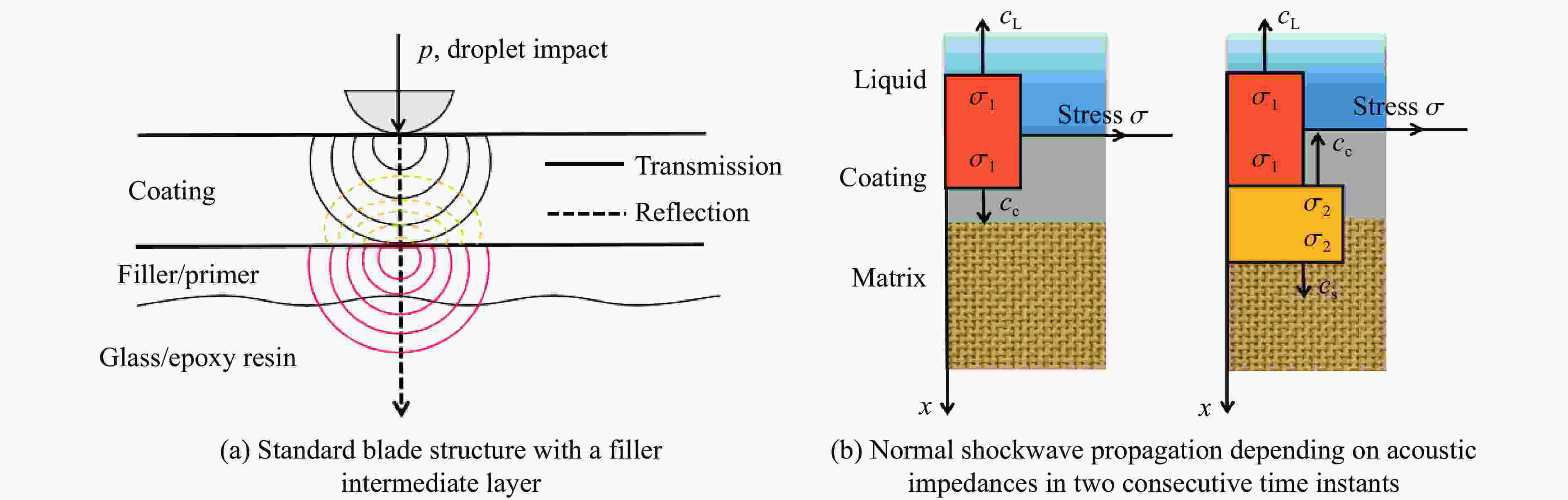

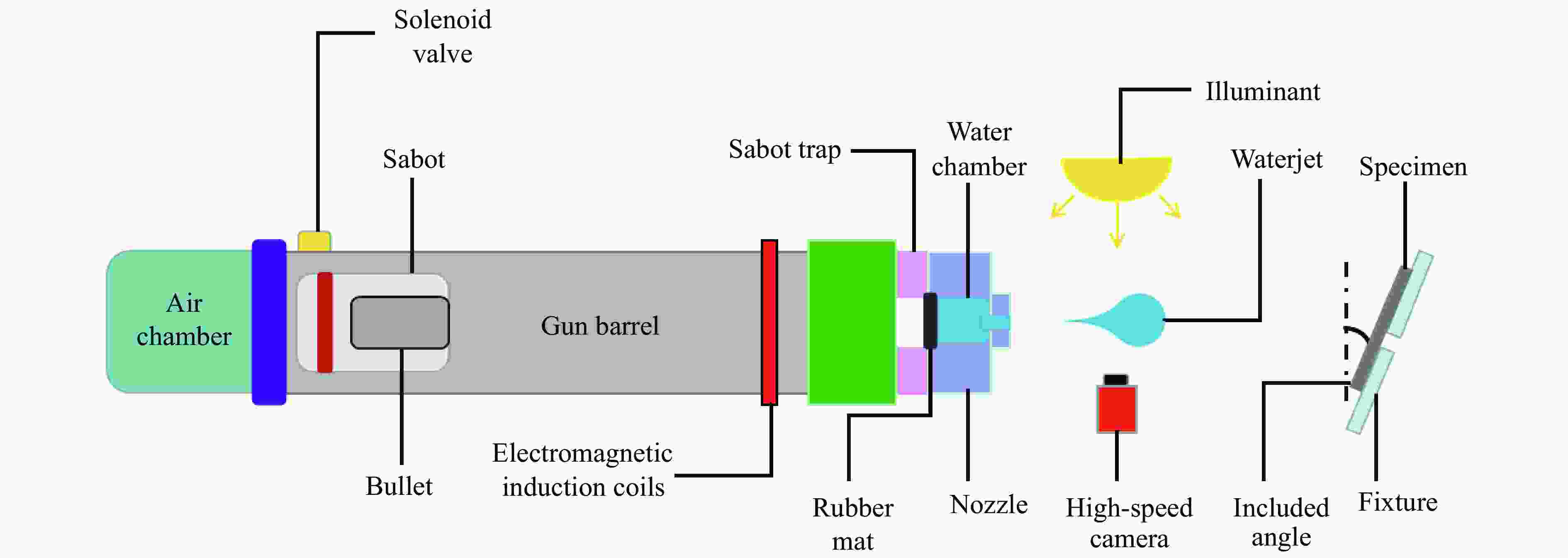

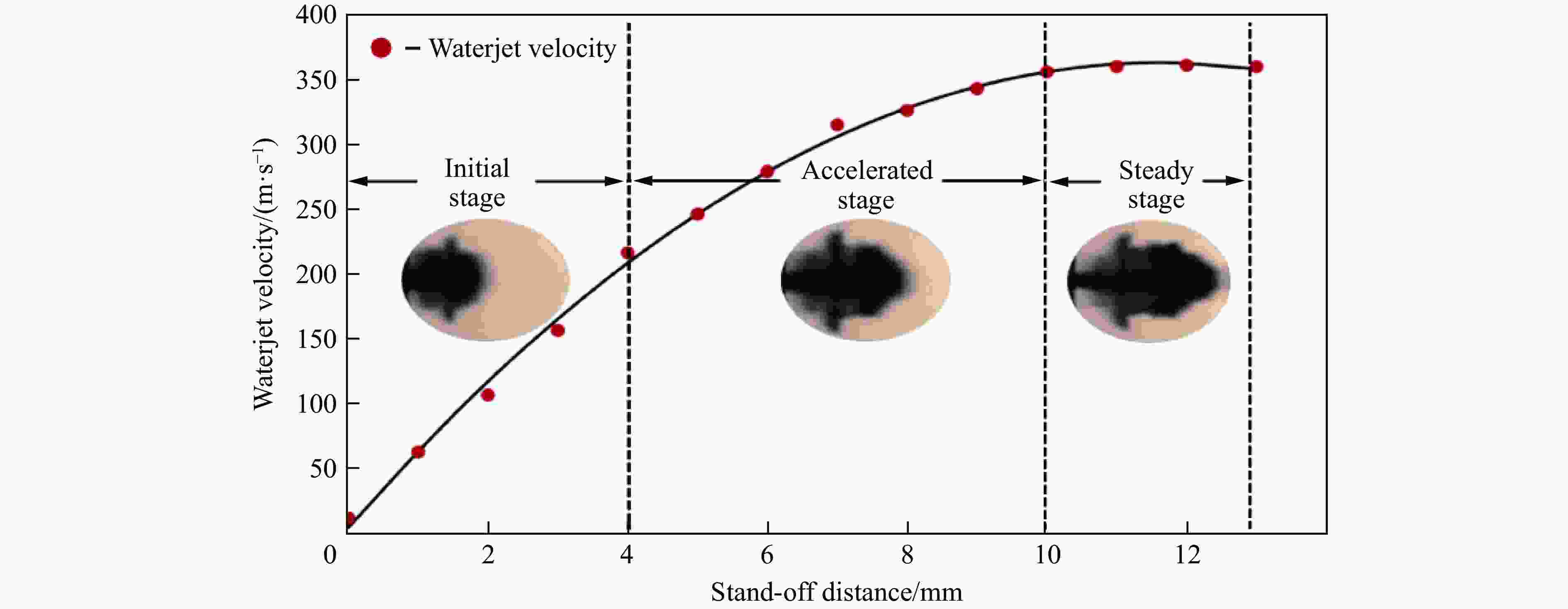

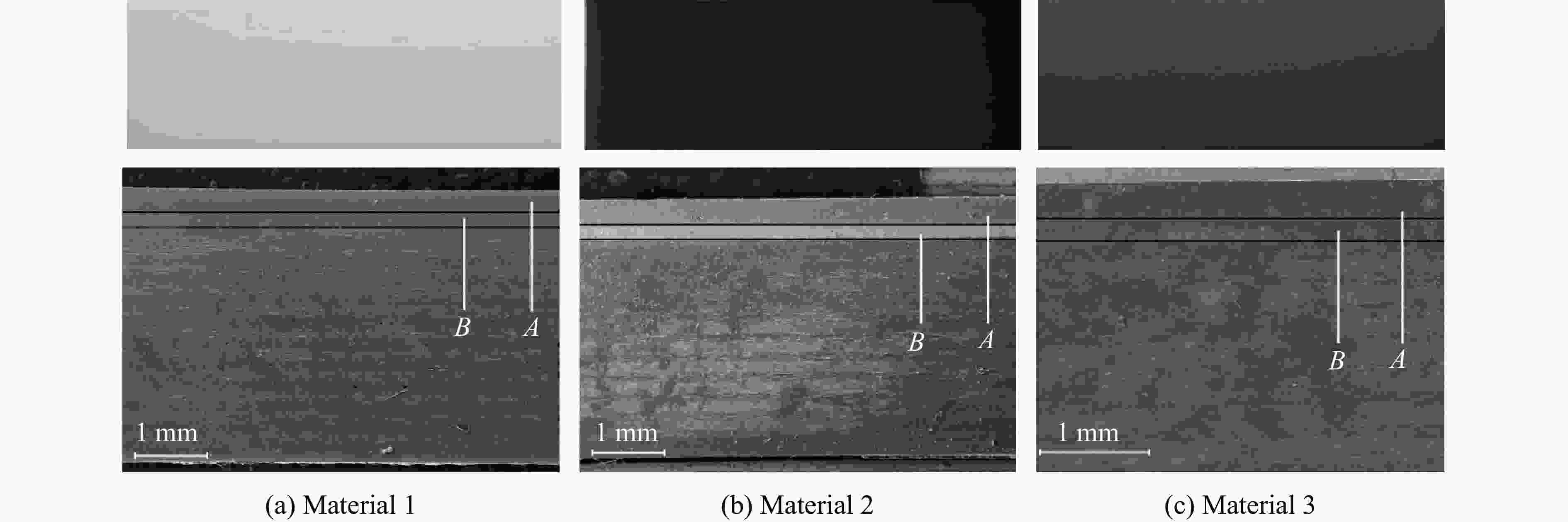

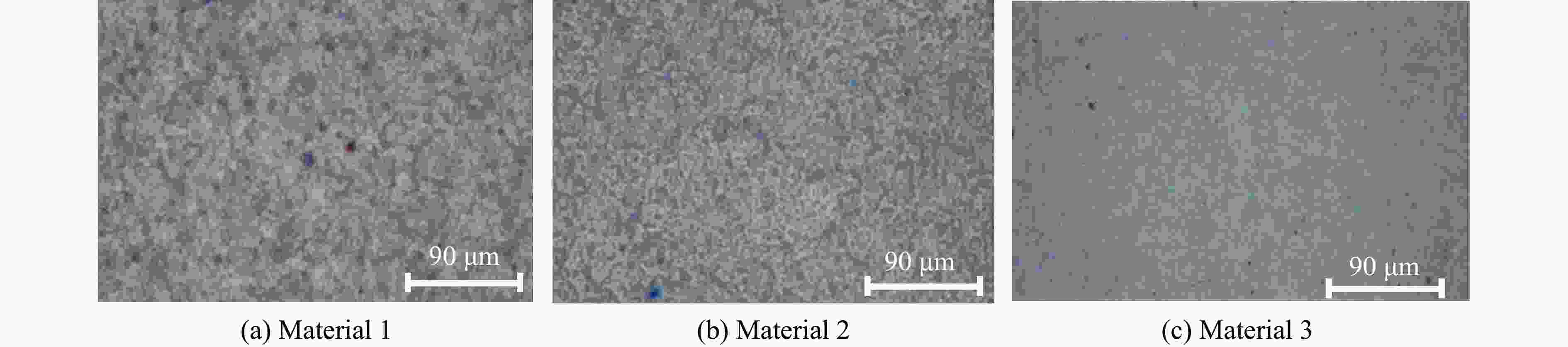

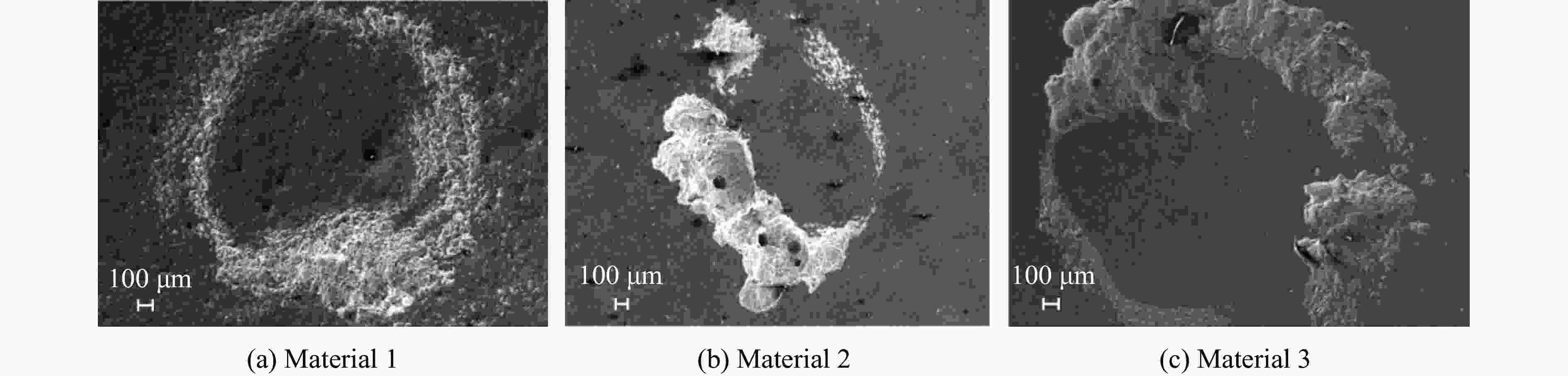

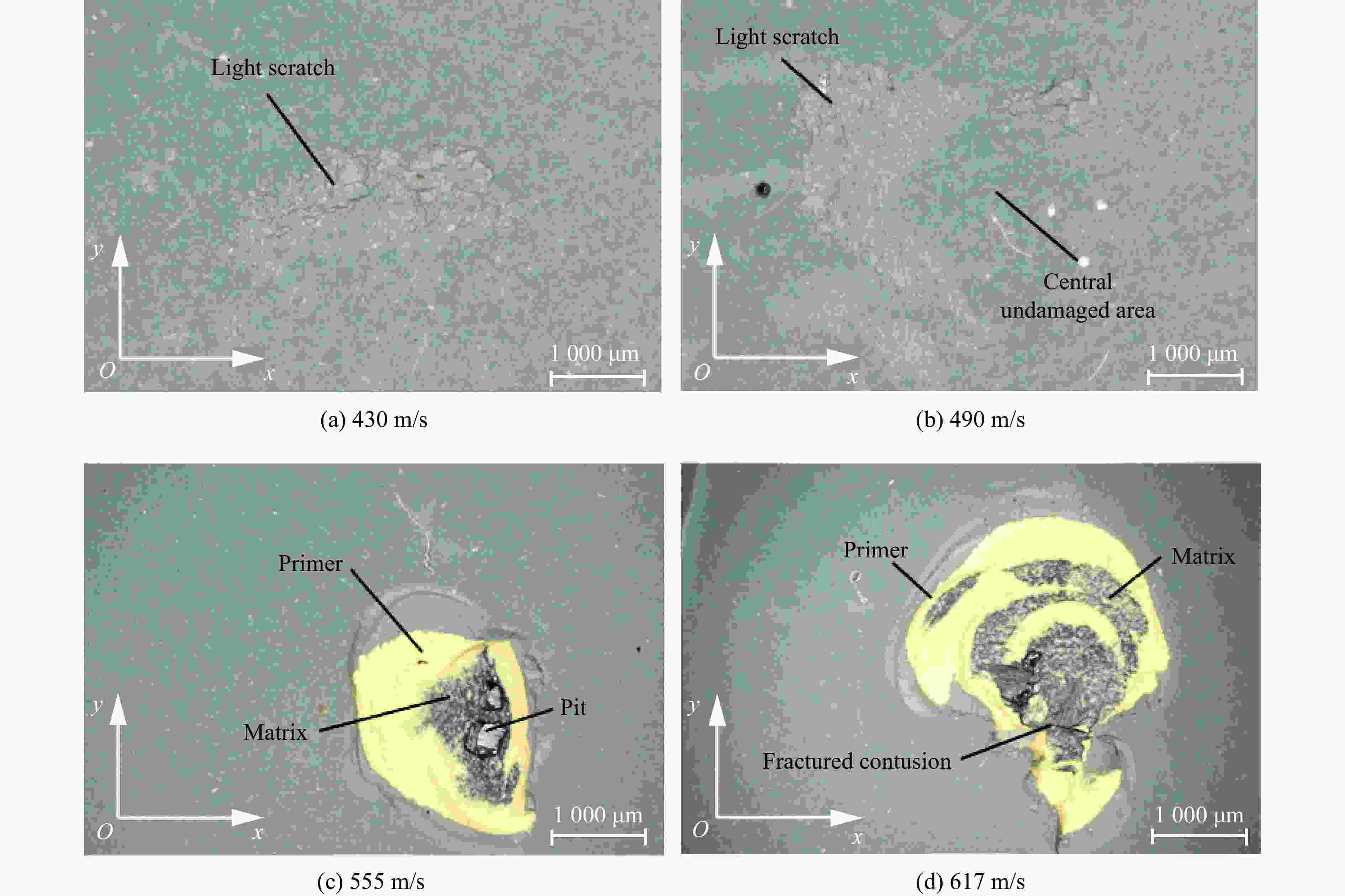

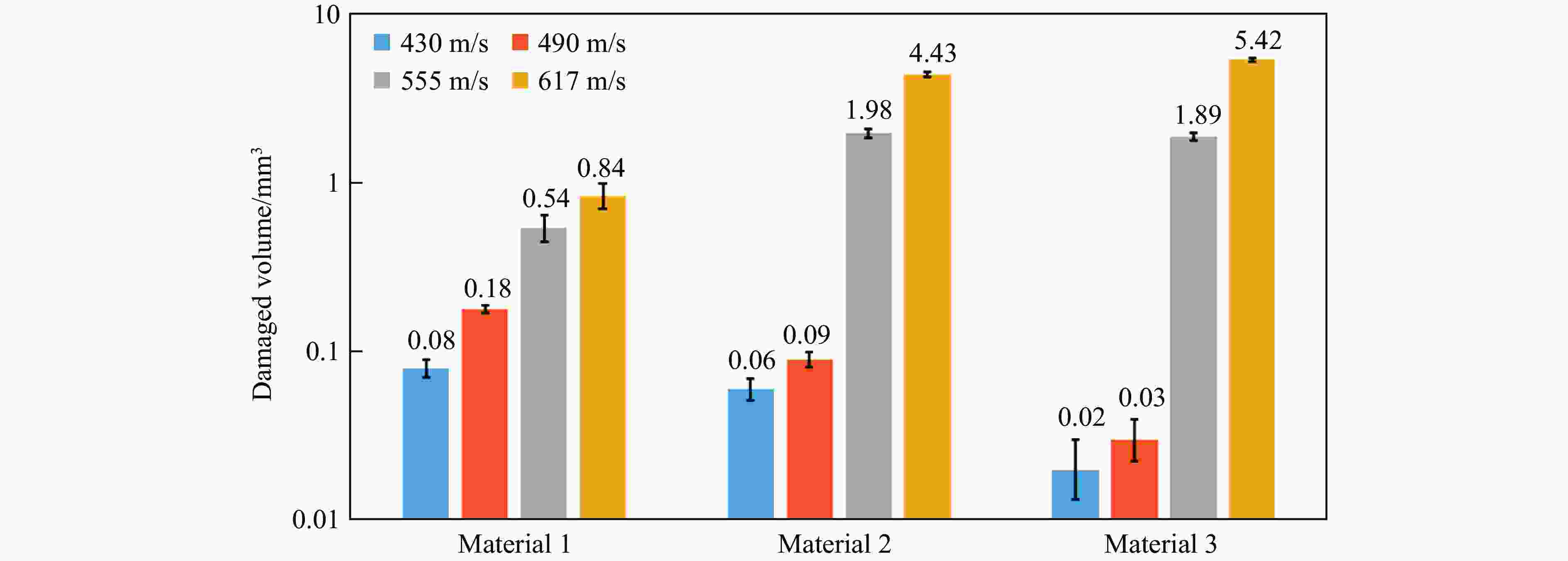

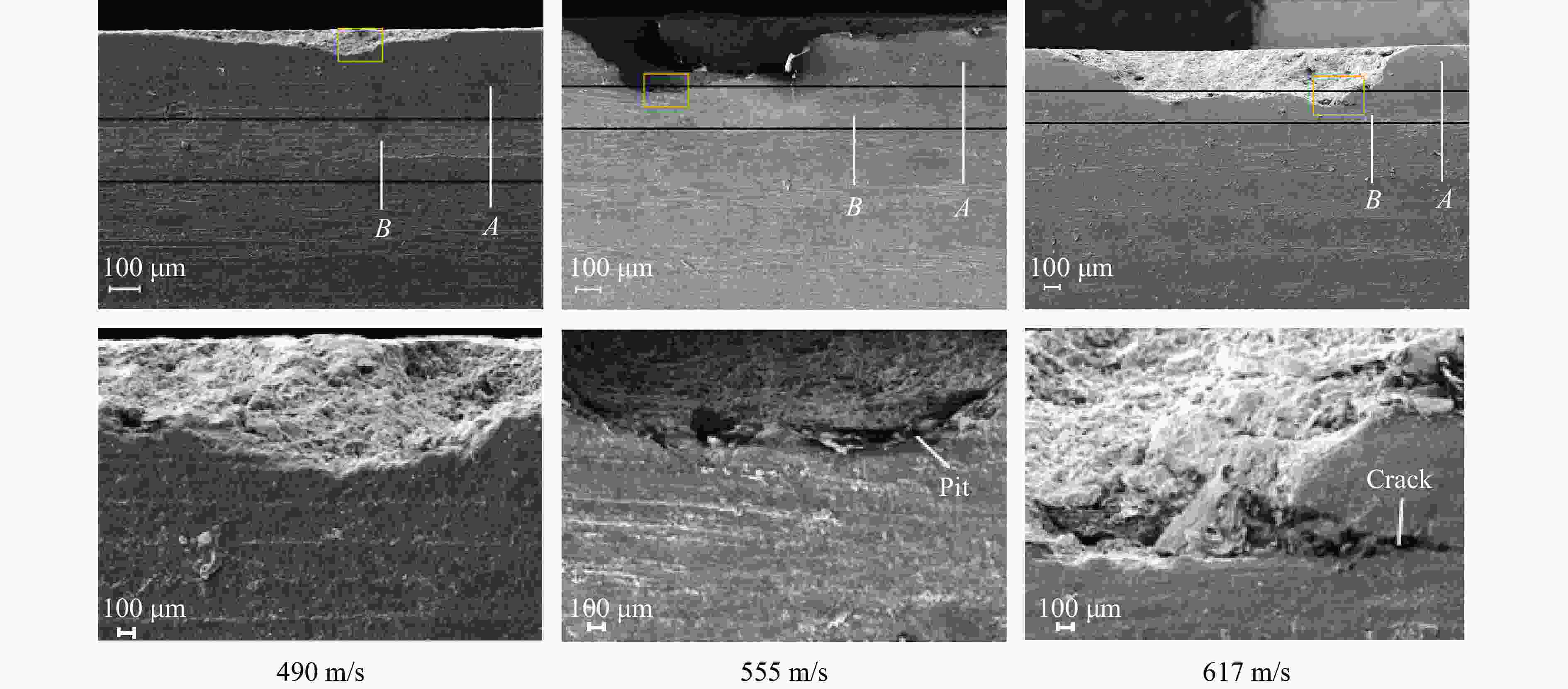

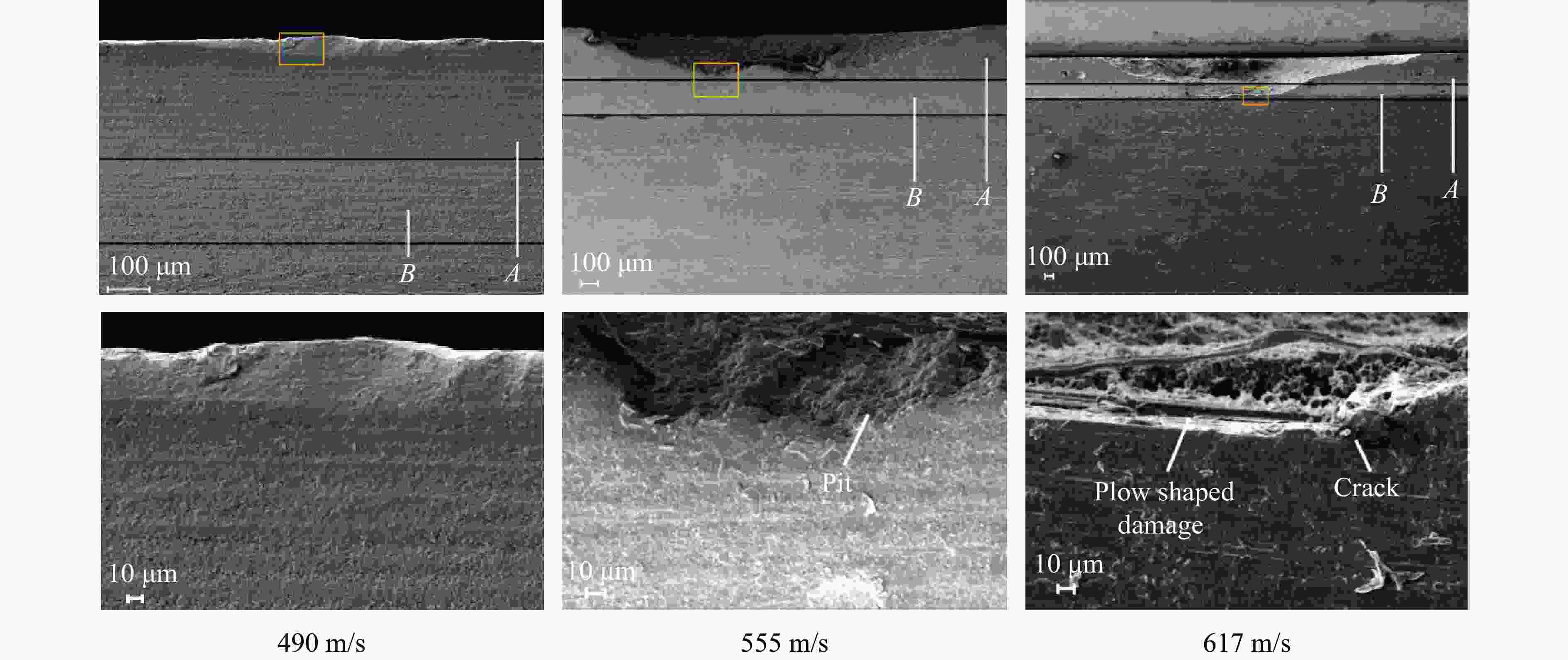

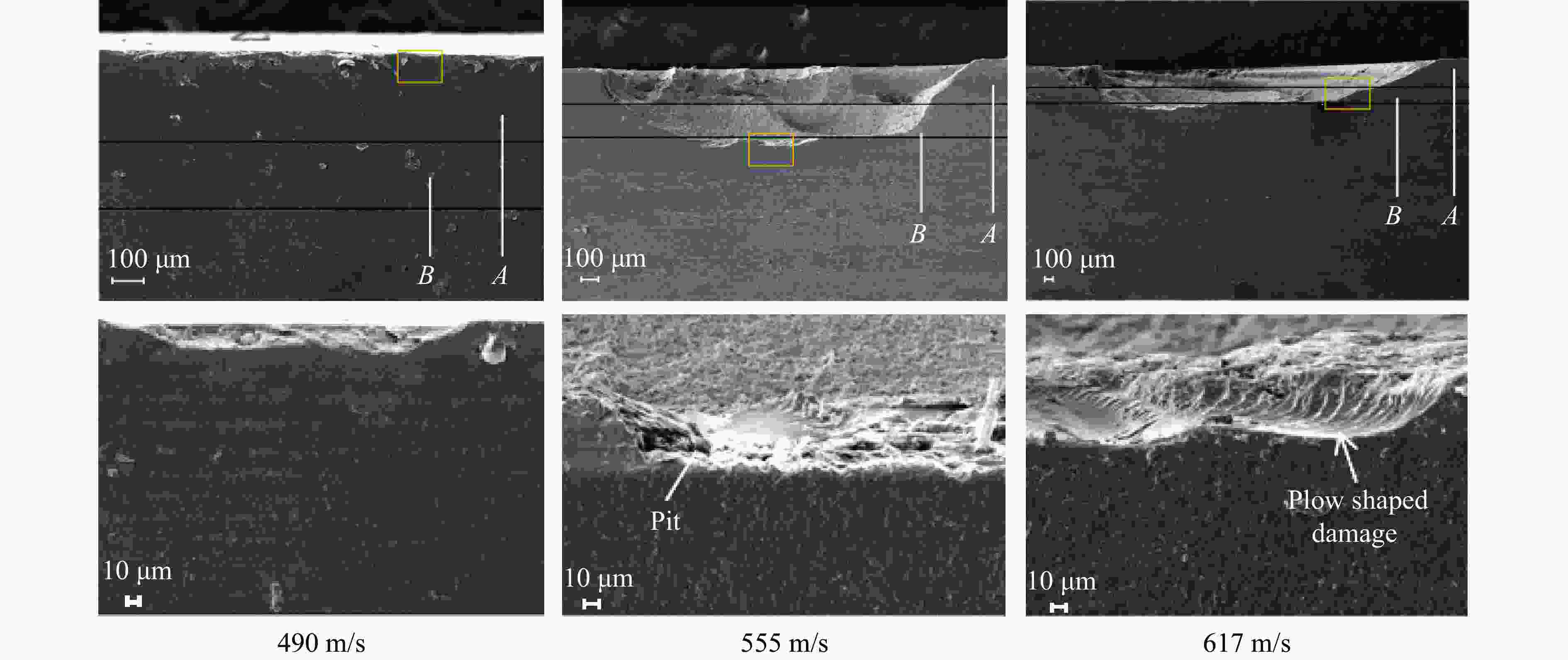

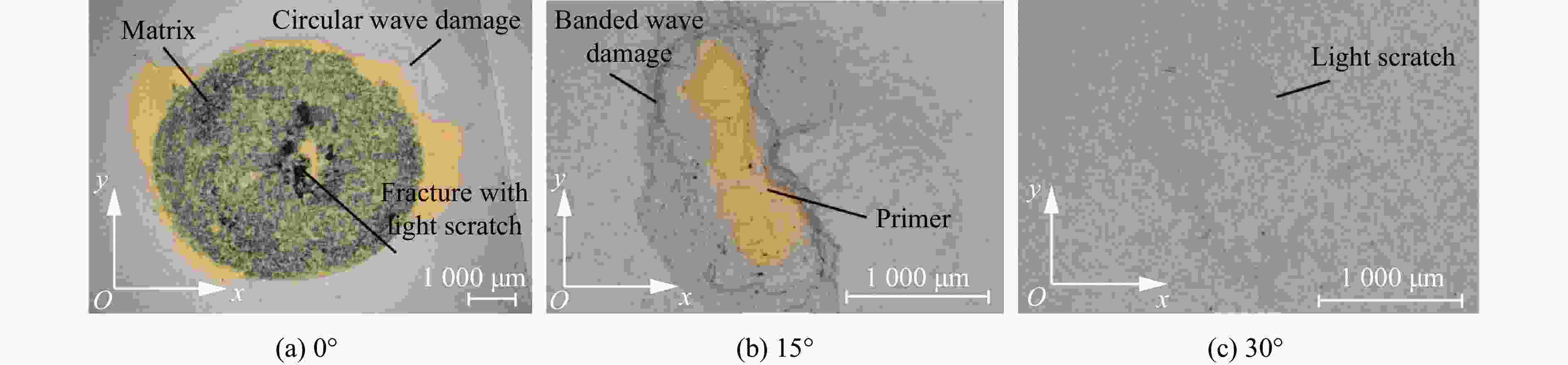

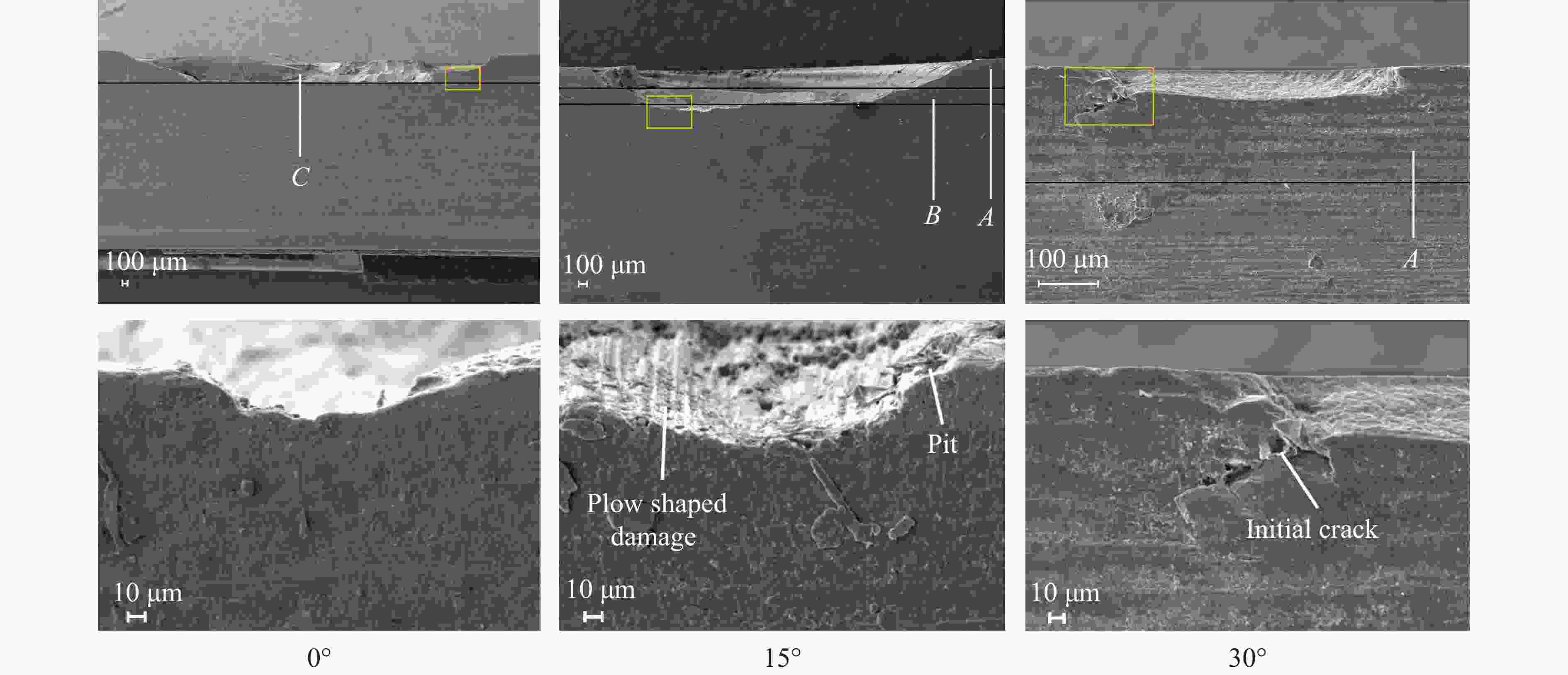

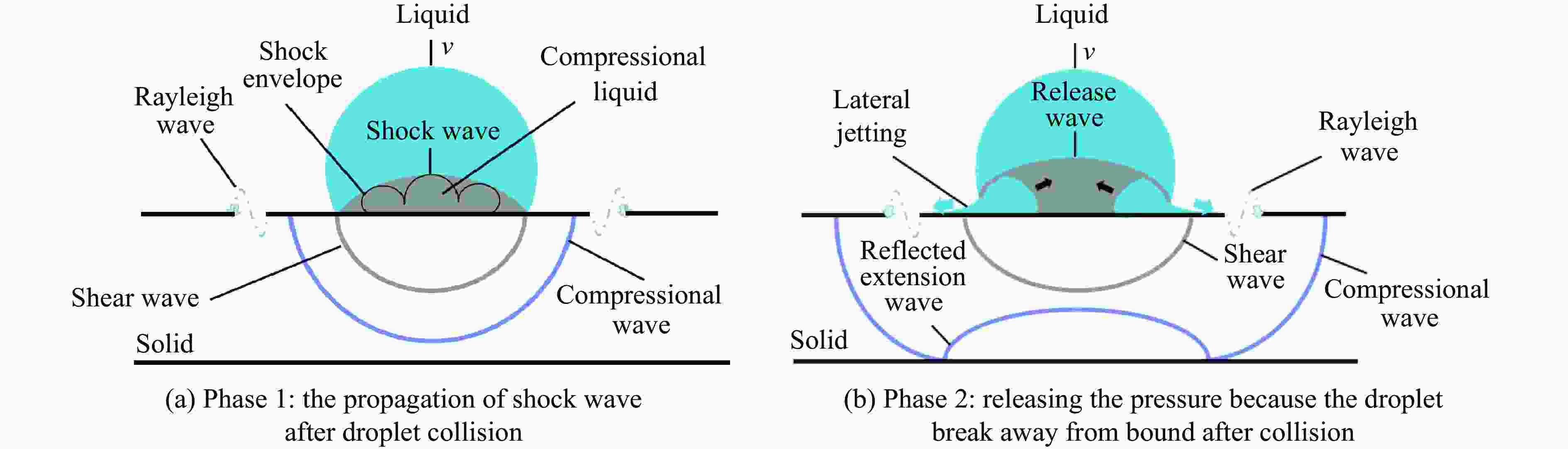

摘要: 为了进一步研究飞行器蒙皮涂层的雨蚀损伤行为、探索其损伤机理、建立涂层雨蚀损伤判据,基于一级轻气炮搭建的单射流冲击实验平台,针对以碳纤维T300编织材料为基体、表面涂有同等厚度的3种涂层试样,在不同冲击速度(360、430、490、555、617 m/s)和冲击角度(0°、15°、30°)下进行了材料雨蚀实验。结果表明,随着雨滴冲击速度的不断升高,试样遭受到的冲击力逐渐提高,导致其损伤面积和体积均呈增大趋势;试样典型损伤形貌均为由损伤区域包围中央未损伤区域的环状损伤组成,且随着损伤加剧形成圆形剥离损伤。单射流冲击涂层出现侵蚀损伤的阈值速度约为360 m/s;而随着冲击角度的逐渐增大,试样的损伤面积和体积均逐渐减小;与硬度、模量等力学参数相比,表面粗糙度对于涂层雨蚀损伤的影响更显著。Abstract: A single waterjet impact test platform was established based on the first-stage light gas gun in order to study the rain erosion damage behavior, to explore the damage mechanism, and to establish the rain erosion damage criterion of the aircraft skin coating. The gas gun launched a lead bullet to impact the nozzle and squeeze the water in the sealing chamber to produce a high-speed jet. Different impact speeds and angles were achieved by adjusting the air pressure and clamp angle. The samples were composed of carbon fiber T300 woven substrate with three types of coatings of the same thickness, and their mechanical properties were measured using the nano-indentation instrument. The test results show that the impact force on the sample increases with the continuous growth of the impact speed of raindrops, resulting in the extension of the damage area and volume loss of the sample. The typical morphology of all the three coating samples is a circular damaged region surrounding the central undamaged area, and presents a circular peeling with the damage increasing. The damage threshold velocity is 360 m/s. With the impact angle increasing , the normal velocity component gradually decreases, and the damage area and volume of the specimen decrease gradually due to the decrease of the instantaneous impact force on the surface of a liquid droplet. Besides, the coating with superior mechanical properties is more prone to damage than the other two coatings due to its rougher surface, the result proves that surface roughness has more significant influence on rain erosion damage of coatings compared to hardness and modulus.

-

Key words:

- rain erosion damage /

- coating /

- single jet /

- composite material /

- impact dynamics

-

表 1 实验相关参数

Table 1. Experimental parameters

试样材料 冲击速度/(m·s−1) 喷嘴直径/mm 射流平均直径/mm 聚氨酯 360 0.8 4.5 430 490 555 617 表 2 三种涂层的模量与硬度对比表

Table 2. Indentation modulus and hardness of three kinds of coating samples

材料 压痕模量/GPa 硬度/GPa 1 5.8056022 0.2402346 2 3.8506520 0.1614986 3 2.4143382 0.1109778 -

[1] JENKINS D C. Erosion of surfaces by liquid drops [J]. Nature, 1955, 176(4476): 303–304. DOI: 10.1038/176303a0. [2] KENNEDY C F, FIELD J E. Damage threshold velocities for liquid impact [J]. Journal of Materials Science, 2000, 35(21): 5331–5339. DOI: 10.1023/A:1004842828161. [3] FIELD J E, DEAR J P, OGREN J E. The effects of target compliance on liquid drop impact [J]. Journal of Applied Physics, 1989, 65(2): 533–540. DOI: 10.1063/1.343136. [4] FIELD J E. Liquid impact erosion [J]. Physics Bulletin, 1986, 37(2): 70–72. DOI: 10.1088/0031-9112/37/2/027. [5] ITOH H, OKABE N. Evaluation of erosion by liquid droplet impingement for metallic materials [J]. Transactions of the Japan Society of Mechanical Engineers Series A, 1993, 59(567): 2736–2741. DOI: 10.1299/kikaia.59.2736. [6] RICHMAN R H. Liquid-impact erosion [M]//BECKER W T, BECKER R J. Failure Analysis and Prevention. USA: ASM International, 2002: 1013–1018. DOI: 10.31399/asm.hb.v11.a0003570. [7] 李焱. 防腐蚀涂层的失效分析 [J]. 上海涂料, 2008, 46(9): 36–39. DOI: 10.3969/j.issn.1009-1696.2008.09.012.LI Y. Failure analysis of anti-corrosive coats [J]. Shanghai Coatings, 2008, 46(9): 36–39. DOI: 10.3969/j.issn.1009-1696.2008.09.012. [8] 李凤兰, 于献, 马永福. 航空非金属材料性能测试技术3: 油料与涂料 [M]. 北京: 化学工业出版社, 2014: 4–6. [9] YOUNG T M, HUMPHREYS B, FIELDING J P. Investigation of hybrid laminar flow control (HLFC) surfaces [J]. Aircraft Design, 2001, 4(2/3): 127–146. DOI: 10.1016/S1369-8869(01)00010-6. [10] COTO B, HALLANDER P, MENDIZABAL L, et al. Particle and rain erosion mechanisms on Ti/TiN multilayer PVD coatings for carbon fibre reinforced polymer substrates protection [J]. Wear, 2021, 466/467: 203575. DOI: 10.1016/j.wear.2020.203575. [11] GUJBA A K, HACKEL L, KEVORKOV D, et al. Water droplet erosion behaviour of Ti-6Al-4V and mechanisms of material damage at the early and advanced stages [J]. Wear, 2016, 358/359: 109–122. DOI: 10.1016/j.wear.2016.04.008. [12] BECH J I, JOHANSEN N F J, MADSEN M B, et al. Experimental study on the effect of drop size in rain erosion test and on lifetime prediction of wind turbine blades [J]. Renewable Energy, 2022, 197: 776–789. DOI: 10.1016/J.RENENE.2022.06.127. [13] 应有, 许国东. 基于载荷优化的风电机组变桨控制技术研究 [J]. 机械工程学报, 2011, 47(16): 106–111,119. DOI: 10.3901/JME.2011.16.106.YING Y, XU G D. Development of pitch control for load reduction on wind turbines [J]. Journal of Mechanical Engineering, 2011, 47(16): 106–111,119. DOI: 10.3901/JME.2011.16.106. [14] SCHRAMM M, RAHIMI H, STOEVESANDT B, et al. The influence of eroded blades on wind turbine performance using numerical simulations [J]. Energies, 2017, 10(9): 1420. DOI: 10.3390/en10091420. [15] VALAKER E A, ARMADA S, WILSON S. Droplet erosion protection coatings for offshore wind turbine blades [J]. Energy Procedia, 2015, 80: 263–275. DOI: 10.1016/j.egypro.2015.11.430. [16] SCHMITT J. Materials parameters that govern the erosion behavior of polymeric composites in subsonic rain environments [C]//BERG C A, MCGARRY F J, ELLIOT S Y. Composite Materials: Testing and Design (Third Conference). USA: American Society for Testing and Materials, 1974: 303–323. [17] KING R B. Erosion by liquid impact. George S. Springer. John Wiley & Sons, New York & London. 1976.264 pp. £19.50 [J]. The Aeronautical Journal, 1976, 80(791): 492–493. DOI: 10.1017/S0001924000034552. [18] SLOT H M, GELINCK E R M, RENTROP C, et al. Leading edge erosion of coated wind turbine blades: review of coating life models [J]. Renewable Energy, 2015, 80: 837–848. DOI: 10.1016/j.renene.2015.02.036. [19] ZHANG S Z, DAM-JOHANSEN K, NØRKJÆR S, et al. Erosion of wind turbine blade coatings: design and analysis of jet-based laboratory equipment for performance evaluation [J]. Progress in Organic Coatings, 2015, 78: 103–115. DOI: 10.1016/j.porgcoat.2014.09.016. [20] KEEGAN M H, NASH D H, STACK M M. On erosion issues associated with the leading edge of wind turbine blades [J]. Journal of Physics D: Applied Physics, 2013, 46(38): 383001. DOI: 10.1088/0022-3727/46/38/383001. [21] ADLER W F. Rain impact retrospective and vision for the future [J]. Wear, 1999, 233/234/235: 25–38. DOI: 10.1016/S0043-1648(99)00191-X. [22] MISHNAEVSKY L. Toolbox for optimizing anti-erosion protective coatings of wind turbine blades: overview of mechanisms and technical solutions [J]. Wind Energy, 2019, 22(11): 1636–1653. DOI: 10.1002/we.2378. [23] ZAHAVI J, NADIV S, SCHMITT G F JR. Indirect damage in composite materials due to raindrop impact [J]. Wear, 1981, 72(3): 305–313. DOI: 10.1016/0043-1648(81)90257-X. [24] COOK S S. Erosion by water-hammer [J]. Proceedings of the Royal Society A: Mathematical, Physical and Engineering Sciences, 1928, 119(783): 481–488. DOI: 10.1098/rspa.1928.0107. [25] HEYMANN F J. On the shock wave velocity and impact pressure in high-speed liquid-solid impact [J]. Journal of Basic Engineering, 1968, 90(3): 400–402. DOI: 10.1115/1.3605114. [26] DEAR J P, FIELD J E. High-speed photography of surface geometry effects in liquid/solid impact [J]. Journal of Applied Physics, 1988, 63(4): 1015–1021. DOI: 10.1063/1.340000. [27] SPRINGER G S, YANG C I, LARSEN P S. Analysis of rain erosion of coated materials [J]. Journal of Composite Materials, 1974, 8(3): 229–252. DOI: 10.1177/002199837400800302. [28] TOBIN E F, YOUNG T M, RAPS D, et al. Comparison of liquid impingement results from whirling arm and water-jet rain erosion test facilities [J]. Wear, 2011, 271(9/10): 2625–2631. DOI: 10.1016/j.wear.2011.02.023. [29] OBARA T, BOURNE N K, FIELD J E. Liquid-jet impact on liquid and solid surfaces [J]. Wear, 1995, 186/187: 388–394. DOI: 10.1016/0043-1648(95)07187-3. [30] IMESON A C, VIS R, DE WATER D. The measurement of water-drop impact forces with a piezo-electric transducer [J]. Catena, 1981, 8(1): 83–96. DOI: 10.1016/S0341-8162(81)80006-9. [31] NEARING M A, BRADFORD J M, HOLTZ R D. Measurement of force vs. time relations for waterdrop impact [J]. Soil Science Society of America Journal, 1986, 50(6): 1532–1536. DOI: 10.2136/sssaj1986.03615995005000060030x. [32] SHI H H, DEAR J P. Oblique high-speed liquid-solid impact [J]. JSME International Journal, 1992, 35(3): 285–295. DOI: 10.1299/jsmea1988.35.3_285. -

下载:

下载: