Absorption characteristics of methane-air mixture explosion energyby foam metal with a corrugated surface against explosion

-

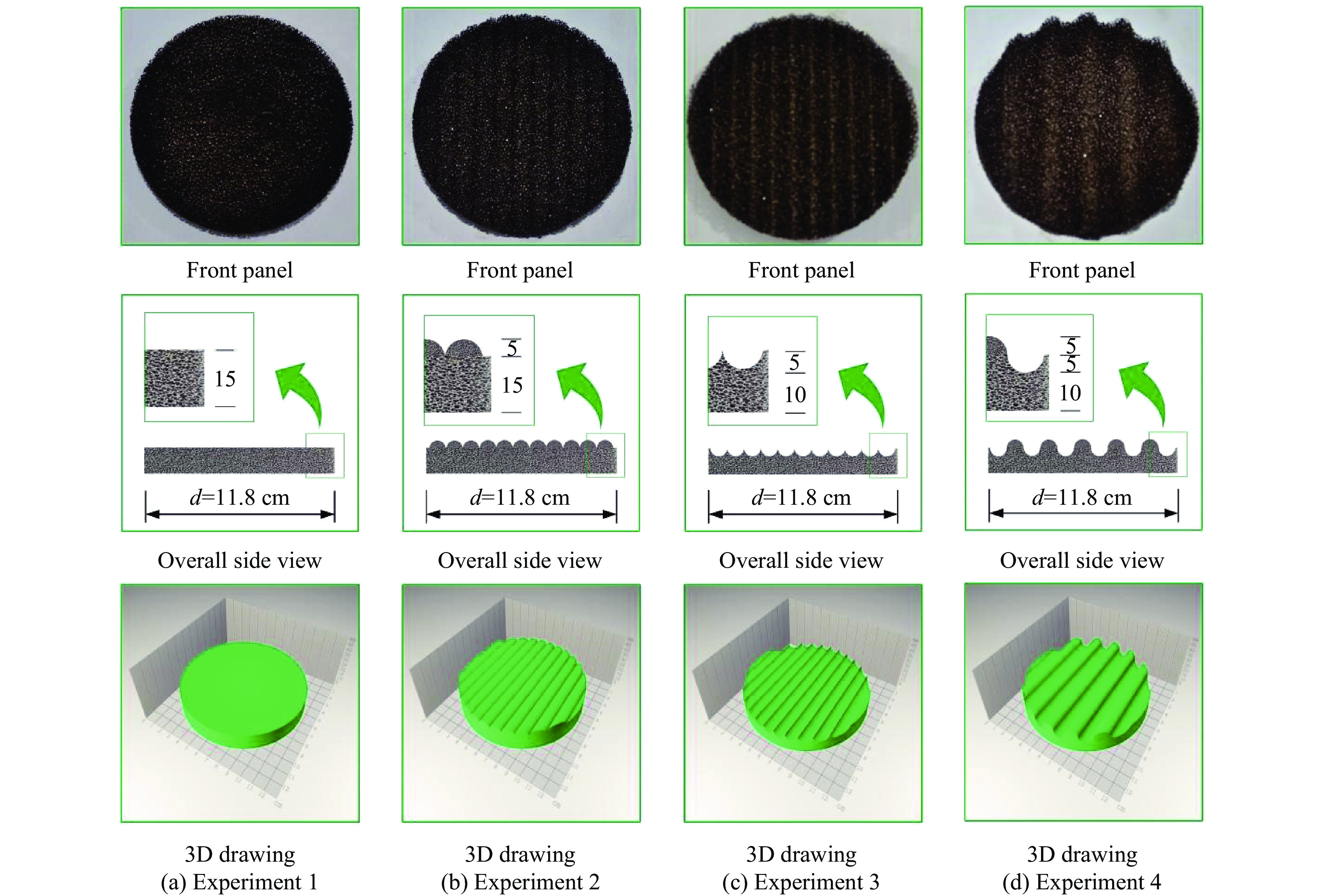

摘要: 为进一步探究气体爆炸荷载下异构迎爆面泡沫金属的吸能特性,在前期开展锯齿结构迎爆面材料吸能特性实验的基础上,以3种波纹结构迎爆面(凸面型、凹面型和凹凸连续型)泡沫金属材料为研究对象,利用自主搭建的气体爆炸管网实验平台,开展了该泡沫金属材料在甲烷-空气混合气体爆炸荷载下的吸能特性测定实验。采用不同波纹结构迎爆面阻隔爆材料,测定了管道内爆炸冲击波超压、火焰传播速度和火焰温度等随时间和空间的变化,分析了不同波纹结构迎爆面阻隔爆材料的吸能效果。结果表明:(1)迎爆面为波纹结构的泡沫金属材料对爆炸超压的衰减效果优于迎爆面为锯齿结构的泡沫金属材料和迎爆面为平面结构的泡沫金属材料,且迎爆面为凸面型波纹结构和凹凸连续型波纹结构的泡沫金属材料对超压衰减的速率高于迎爆面为锯齿结构和凹面型波纹结构的泡沫金属材料;迎爆面为锯齿结构的泡沫金属材料对火焰传播速度的衰减略强于迎爆面为波纹结构和平面结构的泡沫金属材料;迎爆面为波纹结构的泡沫金属材料对火焰温度的衰减效果优于迎爆面为锯齿结构及平面结构的泡沫金属材料。(2)在本文实验条件下,3种波纹结构(凸面型、凹面型和凹凸连续型)迎爆面泡沫金属材料的熄爆参数分别为5.338、4.340和6.090 MPa·℃,低于锯齿结构迎爆面材料的熄爆参数17.680 MPa·℃,且远低于熄爆参数安全值390 MPa·℃,波纹结构迎爆面材料具有良好的防护效果。(3)这3种迎爆面为波纹结构的泡沫金属材料均具有良好的吸能特性,均优于迎爆面为锯齿形结构的泡沫金属材料,且明显优于迎爆面为平面结构的泡沫金属材料。Abstract: To further explore the energy absorption characteristics of the foamed metal with the explosion-facing surface structure different from that of its base subjected to a gas explosion, based on the previous experiments carried on the energy absorption characteristics of serrated structural materials, mixed methane-air explosion energy absorption tests were conducted by using the self-built gas explosion pipe network experimental platform. Three kinds of different corrugated foamed metals were chosen as the explosion-proof materials, and their explosion-facing surfaces took on full convex, full concave, and continuous concave/convex, respectively. The variations of the corresponding typical physical quantities with time and space were measured and analyzed, including explosion shock wave overpressure, flame propagation velocity, and flame temperature. Results are shown as follows. (1) The foamed metals with corrugated structures can reduce explosion overpressure more effectively than the ones with the serrated structure and plane structure, and the foamed metals with fully convex and continuous concave-convex corrugated structures can decrease the explosion shock wave overpressure faster than the ones with serrated and full-concave structures. Additionally, the foamed metals with serrated structures can slow the flame propagation velocity down slightly faster than the ones with the corrugated and plane structures. And the foamed metals with the corrugated structures can weaken the flame temperature more strongly than the ones with the serrated and plane structures. (2) The quenching parameters of the corrugated foam metals whose explosion-facing surfaces taking on full convex, full concave and continuous concave/convex are 5.338, 4.340 and 6.090 MPa·°C, respectively, which are lower than that of the one with the serrated explosion-facing surface 17.680 MPa·°C, and far lower than the safety value 390 MPa·°C, indicating that the foamed metals with the corrugated explosion-facing surface have better explosion-proof capabilities. (3) The energy absorption performances of the foamed metals with the corrugated explosion-facing surfaces are stronger than those of the ones with the serrated explosion-facing surfaces, and are obviously stronger than that of the one with the plane explosion-facing surface. In addition, the foamed metals with the corrugated explosion-facing surfaces can still keep intact after the experiments, displaying that their material strengths are higher than those of the ones with the serrated structures.

-

表 1 实验材料迎爆面设计参数

Table 1. Design parameters of explosion-resistant material surface against explosion

实验 波纹结构 实验材料 体密度/(g·cm−3) 波纹峰高/mm 基材厚度/mm 1 平面 泡沫铁镍 0.5 15 2 凸面 泡沫铁镍 0.5 5 15+5 3 凹面 泡沫铁镍 0.5 5 15−5 4 凹凸连续 泡沫铁镍 0.5 5 15+5 表 2 不同工况下超压衰减率和超压下降速率的对比

Table 2. Comparison of overpressure decay ratios and overpressure decrease rates under different experimental conditions

实验 pmax/MPa pi/MPa $\zeta $/% (dp/dt)/(MPa·s−1) 1 0.828 0.446 46.13 20.870 2 0.704 0.021 97.01 39.140 3 0.659 0.019 97.11 35.380 4 0.688 0.020 97.00 41.750 表 3 不同表面结构阻隔爆材料的火焰温度衰减率和熄爆参数

Table 3. Flame temperature attenuation ratios and quenching parameters for explosion resistant material with different surface structures

实验 T/℃ 温度差/℃ η/% θ1/(MPa·℃) θ2/(MPa·℃) T1 T2 T3 空管 905.661 1157.003 750.996 406.007 35.09 585.443 793.802 1 1127.768 1450.525 428.283 1252.242 70.47 1201.034 191.014 2 1010.970 1298.388 239.050 1059.338 81.59 920.701 5.375 3 1120.109 1569.337 228.472 1340.865 85.44 1034.193 4.340 4 1150.744 1505.753 304.629 1201.124 79.76 1035.958 6.092 -

[1] 杜祥琬. 杜祥琬院士演讲实录: 对我国实现碳达峰、碳中和战略及路径的思考 [EB/OL]. (2023-06-28)[2023-07-14]. https://www.163.com/dy/article/I8BD728S0532GRZG.html. [2] 胡志坚, 刘如, 陈志. 中国“碳中和”承诺下技术生态化发展战略思考 [J]. 中国科技论坛, 2021(5): 14–20. DOI: 10.13580/j.cnki.fstc.2021.05.003.HU Z J, LIU R, CHEN Z. Strategic thinking on the ecological development of technology under China’s “carbon neutrality” commitment [J]. Forum on Science and Technology in China, 2021(5): 14–20. DOI: 10.13580/j.cnki.fstc.2021.05.003. [3] MALLAPATY S. How China could be carbon neutral by mid-century [J]. Nature, 2020, 586(7830): 482–483. DOI: 10.1038/d41586-020-02927-9. [4] 周淑慧, 王军, 梁严. 碳中和背景下中国“十四五”天然气行业发展 [J]. 天然气工业, 2021, 41(2): 171–182. DOI: 10.3787/j.issn.1000-0976.2021.02.020.ZHOU S H, WANG J, LIANG Y. Development of china's natural gas industry during the 14th Five-Year Plan in the background of carbon neutrality [J]. Natural Gas Industry, 2021, 41(2): 171–182. DOI: 10.3787/j.issn.1000-0976.2021.02.020. [5] 林柏泉. 瓦斯爆炸动力学特征参数的测定及其分析 [J]. 煤炭学报, 2002, 27(2): 164–167. DOI: 10.3321/j.issn:0253-9993.2002.02.011.LIN B Q. The measurement and analysis of dynamics feature parameter in gas explosion [J]. Journal of China Coal Society, 2002, 27(2): 164–167. DOI: 10.3321/j.issn:0253-9993.2002.02.011. [6] 林柏泉, 洪溢都, 朱传杰, 等. 瓦斯爆炸压力与波前瞬态流速演化特征及其定量关系 [J]. 爆炸与冲击, 2015, 35(1): 108–115. DOI: 10.11883/1001-1455(2015)01-0108-08.LIN B Q, HONG Y D, ZHU C J, et al. Quantitative relationship between flow speed and overpressure of gas explosion in the open-end square tube [J]. Explosion and Shock Waves, 2015, 35(1): 108–115. DOI: 10.11883/1001-1455(2015)01-0108-08. [7] 曲志明, 周心权, 王海燕, 等. 瓦斯爆炸冲击波超压的衰减规律 [J]. 煤炭学报, 2008(4): 410–414. DOI: 10.3321/j.issn:0253-9993.2008.04.012.QU Z M, ZHOU X Q, WANG H Y, et al. Overpressure attenuation of shock wave during gas explosion [J]. Journal of China Coal Society, 2008(4): 410–414. DOI: 10.3321/j.issn:0253-9993.2008.04.012. [8] 陈先锋, 陈明, 张庆明, 等. 瓦斯爆炸火焰精细结构及动力学特性的实验 [J]. 煤炭学报, 2010, 35(2): 246–249. DOI: 10.13225/j.cnki.jccs.2010.02.029.CHEN X F, CHEN M, ZHANG Q M, et al. Experimental investigation of gas explosion microstructure and dynamic characteristics in a semi-vented pipe [J]. Journal of China Coal Society, 2010, 35(2): 246–249. DOI: 10.13225/j.cnki.jccs.2010.02.029. [9] 江丙友, 林柏泉, 朱传杰, 等. 瓦斯爆炸过程中火焰瞬时传播规律研究 [J]. 中国安全科学学报, 2010, 20(8): 97–101. DOI: 10.16265/j.cnki.issn1003-3033.2010.08.012.JIANG B Y, LIN B Q, ZHU C J, et al. Instantaneous flame propagation law of gas explosion [J]. China Safety Science Journal, 2010, 20(8): 97–101. DOI: 10.16265/j.cnki.issn1003-3033.2010.08.012. [10] 朱传杰, 林柏泉, 江丙友, 等. 受限空间内爆燃波瞬态流速与超压的耦合关系 [J]. 燃烧科学与技术, 2012, 18(4): 326–330.ZHU C J, LIN B Q, JIANG B Y, et al. Coupled relationship between gas velocity and peak overpressure of deflagration wave in confined space [J]. Journal of Combustion Science and Technology, 2012, 18(4): 326–330. [11] 朱传杰, 林柏泉, 江丙友, 等. 瓦斯爆炸在封闭管道内冲击振荡特征的数值模拟 [J]. 振动与冲击, 2012, 31(16): 8–12, 17. DOI: 10.13465/j.cnki.jvs.2012.16.009.ZHU C J, LIN B Q, JIANG B Y, et al. Numerical simulation on oscillation and shock of gas explosion in a closed end pipe [J]. Journal of Vibration and Shock, 2012, 31(16): 8–12, 17. DOI: 10.13465/j.cnki.jvs.2012.16.009. [12] 罗振敏, 王涛, 程方明, 等. 小尺寸管道内二氧化碳抑制甲烷爆炸效果的实验及数值模拟 [J]. 爆炸与冲击, 2015, 35(3): 393–400. DOI: 10.11883/1001-1455-(2015)03-0393-08.LUO Z M, WANG T, CHENG F M, et al. Experimental and numerical studies on the suppression of methane explosion using CO2 in a mini vessel [J]. Explosion and Shock Waves, 2015, 35(3): 393–400. DOI: 10.11883/1001-1455-(2015)03-0393-08. [13] 罗振敏, 毛文龙, 张娟, 等. 泄压点火不同端管道内甲烷爆炸特性数值模拟 [J]. 工业安全与环保, 2017, 43(11): 13–17, 29. DOI: 10.3969/j.issn.1001-425X.2017.11.004.LUO Z M, MAO W L, ZHANG J, et al. Numerical simulation of methane explosion characteristics in the vessel with decompression and ignition in different ends [J]. Industrial Safety and Environmental Protection, 2017, 43(11): 13–17, 29. DOI: 10.3969/j.issn.1001-425X.2017.11.004. [14] 董铭鑫, 赵东风, 尹法波, 等. 通风管网中瓦斯爆炸火焰波传播特性三维数值模拟 [J]. 煤炭学报, 2020, 45(S1): 291–299. DOI: 10.13225/j.cnki.jccs.2019.1173.DONG M X, ZHAO D F, YIN F B, et al. Flame propagation characteristics of gas explosion in 3d ventilation pipe network by numerical simulation [J]. Journal of China Coal Society, 2020, 45(S1): 291–299. DOI: 10.13225/j.cnki.jccs.2019.1173. [15] 王金贵, 胡超, 罗飞云, 等. 泄爆面积对甲烷-空气预混泄爆容器结构响应影响实验研究 [J]. 爆炸与冲击, 2022, 42(4): 045102. DOI: 10.11883/bzycj-2021-0327.WANG J G, HU C, LUO Y F, et al. Experimental study on the effects of venting area on the structural response of vessel walls to methane-air mixture deflagration [J]. Explosion and Shock Waves, 2022, 42(4): 045102. DOI: 10.11883/bzycj-2021-0327. [16] 陈昊, 郭进, 王金贵, 等. 破膜压力对氢气-甲烷-空气泄爆的影响 [J]. 爆炸与冲击, 2022, 42(11): 115401. DOI: 10.11883/bzycj-2021-0418.CHEN H, GUO J, WANG J G, et al. Effects of vent burst pressure on hydrogen-methane-air deflagration in a vented duct [J]. Explosion and Shock Waves, 2022, 42(11): 115401. DOI: 10.11883/bzycj-2021-0418. [17] 罗振敏, 苏彬, 王涛, 等. 矿井瓦斯控爆技术及材料研究进展 [J]. 中国安全生产科学技术, 2019, 15(2): 17–24. DOI: 10.11731/j.issn.1673-193x.2019.02.003.LUO Z M, SU B, WANG T, et al. Research progress on explosion control technology and materials of mining gas [J]. Journal of Safety Science and Technology, 2019, 15(2): 17–24. DOI: 10.11731/j.issn.1673-193x.2019.02.003. [18] 温小萍, 余明高, 解茂昭, 等. 瓦斯爆燃火焰在狭缝中的动态传播及淬熄特性 [J]. 煤炭学报, 2013, 38(S2): 383–387. DOI: 10.13225/j.cnki.jccs.2013.s2.035.WEN X P, YU M G, XIE M Z, et al. Dynamic propagation and quenching characteristics of gas deflagrating flame in narrow channel [J]. Journal of China Coal Society, 2013, 38(S2): 383–387. DOI: 10.13225/j.cnki.jccs.2013.s2.035. [19] 丁圆圆, 郑志军, 王士龙, 等. 多孔材料吸能行为对相对密度和冲击速度的依赖性 [J]. 固体力学学报, 2018, 39(6): 578–586. DOI: 10.19636/j.cnki.cjsm42-1250/o3.2018.030.DING Y Y, ZHENG Z J, WANG S L, et al. The dependence of energy absorption behavior of cellular materials on relative density and impact velocity [J]. Chinese Journal of Solid Mechanics, 2018, 39(6): 578–586. DOI: 10.19636/j.cnki.cjsm42-1250/o3.2018.030. [20] 段玉龙, 王硕, 贺森, 等. 多孔材料下气体爆炸转扩散燃烧的特性研究 [J]. 爆炸与冲击, 2020, 40(9): 095401. DOI: 10.11883/bzycj-2020-0009.DUAN Y L, WANG S, HE S, et al. Characteristics of gas explosion to diffusion combustion under porous materials [J]. Explosion and Shock Waves, 2020, 40(9): 095401. DOI: 10.11883/bzycj-2020-0009. [21] DUAN Y L, LONG F Y, HUANG J, et al. Effects of porous materials with different thickness and obstacle layout on methane/hydrogen mixture explosion with low hydrogen ratio [J]. International Journal of Hydrogen Energy, 2022, 47(63): 27237–27249. DOI: 10.1016/j.ijhydene.2022.06.065. [22] 程方明, 常助川, 史合, 等. 多孔障碍物对预混火焰传播的影响 [J]. 爆炸与冲击, 2020, 40(8): 082103. DOI: 10.11883/bzycj-2019-0480.CHENG F M, CHANG Z C, SHI H, et al. Multi-hole obstacles’ effects on premixed flame’s propagation [J]. Explosion and Shock Waves, 2020, 40(8): 082103. DOI: 10.11883/bzycj-2019-0480. [23] 程方明, 常助川, 高彤彤, 等. 不同位置多孔障碍物对预混火焰传播的影响 [J]. 中国安全科学学报, 2020, 30(11): 114–120. DOI: 10.16265/j.cnki.issn1003-3033.2020.11.017.CHENG F M, CHANG Z C, GAO T T, et al. Influence of multi-hole obstacles at different locations on premixed flame’s propagation [J]. China Safety Science Journal, 2020, 30(11): 114–120. DOI: 10.16265/j.cnki.issn1003-3033.2020.11.017. [24] 袁必和, 张玉铎, 员亚龙, 等. 多孔聚丙烯复合材料的抑爆性能研究 [J]. 中国安全科学学报, 2021, 31(8): 91–96. DOI: 10.16265/j.cnki.issn1003-3033.2021.08.013.YUAN B H, ZHANG Y D, YUN Y L, et al. Study on explosion suppression performance of porous polypropylene [J]. China Safety Science Journal, 2021, 31(8): 91–96. DOI: 10.16265/j.cnki.issn1003-3033.2021.08.013. [25] 周辉, 任辉启, 吴祥云, 等. 成层式防护结构中分散层研究综述 [J]. 爆炸与冲击, 2022, 42(11): 111101. DOI: 10.11883/bzycj-2022-0280.ZHOU H, REN H Q, WU X Y, et al. A review of sacrificial claddings in multilayer protective structure [J]. Explosion and Shock Waves, 2022, 42(11): 111101. DOI: 10.11883/bzycj-2022-0280. [26] 陆明飞, 丛立新, 周军伟. 瓦斯爆燃火焰在波纹阻火器内淬熄特性分析 [J]. 煤炭学报, 2022, 47(4): 1579–1587. DOI: 10.13225/j.cnki.jccs.2021.1100.LU M F, CONG L X, ZHOU J W. Quenching characteristics of gas deflagration flame in crimped ribbon flame arrester [J]. Journal of China Coal Society, 2022, 47(4): 1579–1587. DOI: 10.13225/j.cnki.jccs.2021.1100. [27] 魏春荣, 徐敏强, 孙建华, 等. 多孔材料抑制瓦斯爆炸传播的实验及机理 [J]. 功能材料, 2012, 43(16): 2247–2250, 2255. DOI: 10.3969/j.issn.1001-9731.2012.16.031.WEI C R, XU M Q, SUN J H, et al. Experiment and mechanism of porous materials for suppressing the gas explosion [J]. Journal of Functional Materials, 2012, 43(16): 2247–2250, 2255. DOI: 10.3969/j.issn.1001-9731.2012.16.031. [28] 程方明, 常助川, 史合, 等. 金属丝网对甲烷/空气预混火焰管道内传播的影响 [J]. 中国安全生产科学技术, 2020, 16(1): 135–140. DOI: 10.11731/j.issn.1673-193x.2020.01.022.CHENG F M, CHANG Z C, SHI H, et al. Influence of wire mesh on propagation of methane/air premixing flame in pipe [J]. Journal of Safety Science and Technology, 2020, 16(1): 135–140. DOI: 10.11731/j.issn.1673-193x.2020.01.022. [29] NIE B S, HU S T, YANG L L, et al. Characteristics of flame velocity of gas explosion with obstruction in pipeline [J]. Perspectives in Science, 2016, 7: 277–281. DOI: 10.1016/j.pisc.2015.12.003. [30] DUAN Y L, WANG S, YANG Y L, et al. Experimental study on methane explosion characteristics with different types of porous media [J]. Journal of Loss Prevention in the Process Industries, 2021, 69: 104370. DOI: 10.1016/J.JLP.2020.104370. [31] CETIN E, BAYKASOĞLU C. Energy absorption of thin-walled tubes enhanced by lattice structures [J]. International Journal of Mechanical Sciences, 2019, 157-158: 471–484. DOI: 10.1016/j.ijmecsci.2019.04.049. [32] SANTOSA S P, ARIFURRAHMAN F, IZZUDIN M H, et al. Response analysis of blast impact loading of metal-foam sandwich panels [J]. Procedia Engineering, 2017, 173: 495–502. DOI: 10.1016/j.proeng.2016.12.073. [33] 张保勇, 崔嘉瑞, 陶金, 等. 不同迎爆面结构的泡沫金属对甲烷气体爆炸传播阻隔性能的实验研究 [J]. 爆炸与冲击, 2023, 43(2): 025402. DOI: 10.11883/bzycj-2021-0531.ZHANG B Y, CUI J R, TAO J, et al. Experimental study on barrier performances of foamed metals with different blast front structures to prevent methane explosion propagation [J]. Explosion and Shock Waves, 2023, 43(2): 025402. DOI: 10.11883/bzycj-2021-0531. [34] 王磊, 司荣军, 苗磊, 等. 障碍物压力反射特性对瓦斯爆炸传播影响的数值模拟研究 [J]. 中国安全生产科学技术, 2020, 16(8): 106–112. DOI: 10.11731/j.issn.1673-193x.2020.08.017.WANG L, SI R J, MIAO L, et al. Numerical simulation research on influence of obstacle pressure reflection characteristics on gas explosion propagation [J]. Journal of Safety Science and Technology, 2020, 16(8): 106–112. DOI: 10.11731/j.issn.1673-193x.2020.08.017. [35] 刘庆刚, 魏青, 韩伟信, 等. 基于有限元法的V型缺口平板应力集中系数研究 [J]. 河北工业科技, 2019, 36(4): 240–245. DOI: 10.7535/hbgykj.2019yx04003.LIU Q G, WEI Q, HAN W X, et al. Study of the stress concentration factors of a V-notched plate by using finite element method [J]. Hebei Journal of Industrial Science and Technology, 2019, 36(4): 240–245. DOI: 10.7535/hbgykj.2019yx04003. -

下载:

下载: