| [1] |

GIBSON L J, ASHBY M F, ZHANG J, et al. Failure surfaces for cellular materials under multiaxial loads—I. Modelling [J]. International Journal of Mechanical Sciences, 1989, 31(9): 635–663. DOI: 10.1016/S0020-7403(89)80001-3.

|

| [2] |

YUAN H, ZHANG J X. Dynamic response of slender multilayer sandwich beams with fiber-metal laminate face-sheets subjected to low-velocity impact [J]. Thin-Walled Structures, 2022, 172: 108932. DOI: 10.1016/j.tws.2022.108932.

|

| [3] |

BABAKHANI A, GOLESTANIPOUR M, ZEBARJAD S M. Modelling of aluminium foam core sandwich panels under impact perforation [J]. Materials Science and Technology, 2016, 32(13): 1330–1337. DOI: 10.1080/02670836.2015.1122297.

|

| [4] |

朱凌, 郭开岭, 余同希, 等. 泡沫金属夹芯梁在重复冲击下的动态响应 [J]. 爆炸与冲击, 2021, 41(7): 073101. DOI: 10.11883/bzycj-2020-0198.ZHU L, GUO K L, YU T X, et al. Dynamic responses of metal foam sandwich beams to repeated impacts [J]. Explosion and Shock Waves, 2021, 41(7): 073101. DOI: 10.11883/bzycj-2020-0198.

|

| [5] |

张元瑞, 汪高飞, 张永亮, 等. 基于泡沫铝复合结构的汽车座椅横梁填充设计与优化 [J]. 机械强度, 2022, 44(1): 140–147. DOI: 10.16579/j.issn.1001.9669.2022.01.019.ZHANG Y R, WANG G F, ZHANG Y L, et al. Filling design and optimization of automobile seat crossbeam based on aluminum foam composite structure [J]. Journal of Mechanical Strength, 2022, 44(1): 140–147. DOI: 10.16579/j.issn.1001.9669.2022.01.019.

|

| [6] |

刘伟明, 程和法, 黄笑梅, 等. 开孔泡沫铝填充圆管的准静态压缩行为 [J]. 爆炸与冲击, 2009, 29(6): 654–658. DOI: 10.11883/1001-1455(2009)06-0654-05.LIU W M, CHENG H F, HUANG X M, et al. Quasi-static compression behaviors of cylindrical tubes filled with open-cell aluminum foam [J]. Explosion and Shock Waves, 2009, 29(6): 654–658. DOI: 10.11883/1001-1455(2009)06-0654-05.

|

| [7] |

NAMMI S K, MYLER P, EDWARDS G. Finite element analysis of closed-cell aluminium foam under quasi-static loading [J]. Materials & Design, 2010, 31(2): 712–722. DOI: 10.1016/j.matdes.2009.08.010.

|

| [8] |

庄蔚敏, 王恩铭. 胞孔孔径对泡沫铝压缩力学性能影响的仿真研究 [J]. 机械工程学报, 2022, 58(12): 75–82,92. DOI: 10.3901/JME.2022.12.075.ZHUANG W M, WANG E M. Simulation study on the influence of pore size on the compression mechanical properties of aluminum foam [J]. Chinese Journal of Mechanical Engineering, 2022, 58(12): 75–82,92. DOI: 10.3901/JME.2022.12.075.

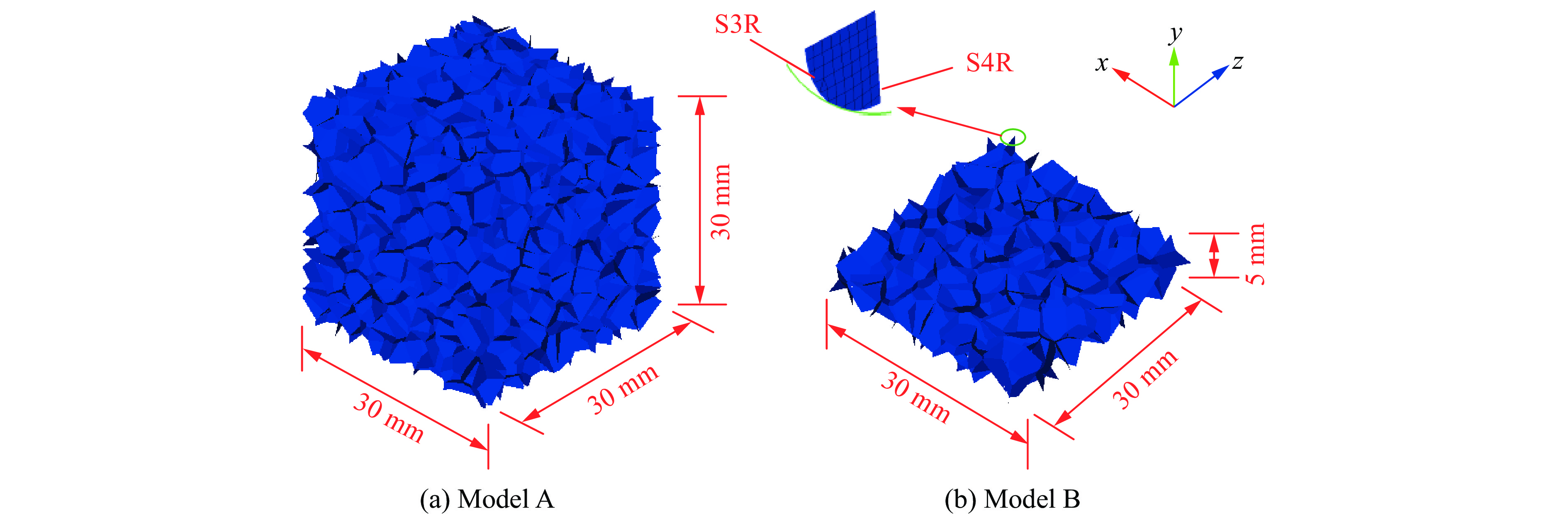

|

| [9] |

王二恒, 虞吉林, 王飞, 等. 泡沫铝材料准静态本构关系的理论和实验研究 [J]. 力学学报, 2004, 36(6): 673–679. DOI: 10.3321/j.issn:0459-1879.2004.06.005.WANG E H, YU J L, WANG F, et al. A theoretical and experimental study on the quasi-static constitutive model of aluminum foams [J]. Chinese Journal of Theoretical and Applied Mechanics, 2004, 36(6): 673–679. DOI: 10.3321/j.issn:0459-1879.2004.06.005.

|

| [10] |

BALCH D K, O’DWYER J G, DAVIS G R, et al. Plasticity and damage in aluminum syntactic foams deformed under dynamic and quasi-static conditions [J]. Materials Science and Engineering: A, 2005, 391(1/2): 408–417. DOI: 10.1016/j.msea.2004.09.012.

|

| [11] |

AN Y K, YANG S Y, ZHAO E T, et al. Characterization of metal grid-structure reinforced aluminum foam under quasi-static bending loads [J]. Composite Structures, 2017, 178: 288–296. DOI: 10.1016/j.compstruct.2017.07.031.

|

| [12] |

YANG B, TANG L Q, LIU Y P, et al. Localized deformation in aluminium foam during middle speed Hopkinson bar impact tests [J]. Materials Science and Engineering:A, 2013, 560: 734–743. DOI: 10.1016/j.msea.2012.10.027.

|

| [13] |

李忠献, 张茂轩, 师燕超. 闭孔泡沫铝的动态压缩性能试验研究 [J]. 振动与冲击, 2017, 36(5): 1–6. DOI: 10.13465/j.cnki.jvs.2017.05.001.LI Z X, ZHANG M X, SHI Y C. Tests for dynamic compressive performance of closed-cell aluminum foams [J]. Journal of Vibration and Shock, 2017, 36(5): 1–6. DOI: 10.13465/j.cnki.jvs.2017.05.001.

|

| [14] |

常白雪, 郑志军, 赵凯, 等. 具有恒定冲击载荷的梯度泡沫金属材料设计 [J]. 爆炸与冲击, 2019, 39(4): 041101. DOI: 10.11883/bzycj-2018-0431.CHANG B X, ZHENG Z J, ZHAO K, et al. Design of gradient foam metal materials with a constant impact load [J]. Explosion and Shock Waves, 2019, 39(4): 041101. DOI: 10.11883/bzycj-2018-0431.

|

| [15] |

习会峰, 姚一鸣, 刘逸平, 等. 泡沫金属中高速拉伸的试验数据处理与材料力学性能测量 [J]. 实验力学, 2020, 35(6): 978–984. DOI: 10.7520/1001-4888-19-043.XI H F, YAO Y M, LIU Y P, et al. Data processing and mechanical properties measurement of foamed metal in medium to high-speed tensile test [J]. Journal of Experimental Mechanics, 2020, 35(6): 978–984. DOI: 10.7520/1001-4888-19-043.

|

| [16] |

HE M C, LI C, GONG W L, et al. Dynamic tests for a constant-resistance-large-deformation bolt using a modified SHTB system [J]. Tunnelling and Underground Space Technology, 2017, 64: 103–116. DOI: 10.1016/j.tust.2016.12.007.

|

| [17] |

LEDFORD N, PAUL H, GANZENMÜLLER G, et al. Investigations on specimen design and mounting for Split Hopkinson Tension Bar (SHTB) experiments [J]. EPJ Web of Conferences, 2015, 94: 01049. DOI: 10.1051/epjconf/20159401049.

|

| [18] |

邹广平, 谌赫, 唱忠良. 一种基于SHTB的Ⅱ型动态断裂实验技术 [J]. 力学学报, 2017, 49(1): 117–125. DOI: 10.6052/0459-1879-16-239.ZOU G P, CHEN H, CHANG Z L. A modified mode II dynamic fracture test technique based on SHTB [J]. Chinese Journal of Theoretical and Applied Mechanics, 2017, 49(1): 117–125. DOI: 10.6052/0459-1879-16-239.

|

| [19] |

MIRONE G, BARBAGALLO R, CADONI E. Tensile test of a HSLA steel at high strain rates with two different SHTB Facilities [J]. Procedia Engineering, 2017, 197: 89–98. DOI: 10.1016/j.proeng.2017.08.085.

|

| [20] |

李尚昆, 胡文军, 徐伟芳, 等. 高温霍普金森拉杆实验技术研究进展 [J]. 中国测试, 2018, 44(10): 35–42. DOI: 10.11857/j.issn.1674-5124.2018.10.006.LI S K, HU W J, XU W F, et al. Research progress on SHTB experiment technique at elevated temperature [J]. China Measurement & Test, 2018, 44(10): 35–42. DOI: 10.11857/j.issn.1674-5124.2018.10.006.

|

| [21] |

康建功, 刘芳, 马惠香. 泡沫铝衰减一维应力波特性研究 [J]. 爆破, 2018, 35(1): 180–185. DOI: 10.3963/j.issn.1001-487X.2018.01.029.KANG J G, LIU F, MA H X. Study on attenuation characteristic of one-dimensional stress wave in foam aluminum [J]. Blasting, 2018, 35(1): 180–185. DOI: 10.3963/j.issn.1001-487X.2018.01.029.

|

| [22] |

XIE B X, TANG L Q, LIU Y P, et al. Numerical analysis on usability of SHPB to characterize dynamic stress–strain relation of metal foam [J]. International Journal of Applied Mechanics, 2017, 9(5): 1750075. DOI: 10.1142/s1758825117500752.

|

| [23] |

ZHANG X Y, WU Y D, TANG L Q, et al. Modeling and computing parameters of three-dimensional Voronoi models in nonlinear finite element simulation of closed-cell metallic foams [J]. Mechanics of Advanced Materials and Structures, 2018, 25(15/16): 1265–1275. DOI: 10.1080/15376494.2016.1190426.

|

| [24] |

WU Y D, QIAO D, TANG L Q, et al. Global topology of failure surfaces of metallic foams in principal-stress space and principal-strain space studied by numerical simulations [J]. International Journal of Mechanical Sciences, 2019, 151: 551–562. DOI: 10.1016/j.ijmecsci.2018.12.003.

|

| [25] |

ZHANG X Y, TANG L Q, LIU Z J, et al. Yield properties of closed-cell aluminum foam under triaxial loadings by a 3D Voronoi model [J]. Mechanics of Materials, 2017, 104: 73–84. DOI: 10.1016/j.mechmat.2016.10.007.

|

| [26] |

ZHANG X Y, TANG L Q, JIANG Z Y, et al. Effects of Meso shape irregularity of metal foam on yield features under triaxial loading [J]. International Journal of Structural Stability and Dynamics, 2015, 15(7): 1540014. DOI: 10.1142/S0219455415400143.

|

下载:

下载: