On the parameters of dynamic deformation and damage models of aluminum alloy 6008-T4 used for high-speed railway vehicles

-

摘要: 高速列车在实际服役过程中会经受复杂的应力状态和环境条件,铝合金型材以其优良的力学和加工性能被广泛应用于新型高速列车的吸能结构,其防撞性能对高速列车的安全运行至关重要。本文针对一种新型轨道车辆用材料6008-T4铝合金型材进行了多种力学性能测试,包括动静态拉压实验、准静态高低温实验、不同应力路径的断裂实验等,提出了一种计算局部断裂应变的新方法,进而标定和获取了Johnson-Cook本构和损伤模型参数。最后利用平板侵彻实验来对所获取的参数进行检验,发现模拟和实验结果吻合良好,说明本文所获取的参数和参数标定方法都是有效的。

-

关键词:

- 车用铝合金 /

- Johnson-Cook本构和损伤模型 /

- 力学性能 /

- 参数标定 /

- 高速列车

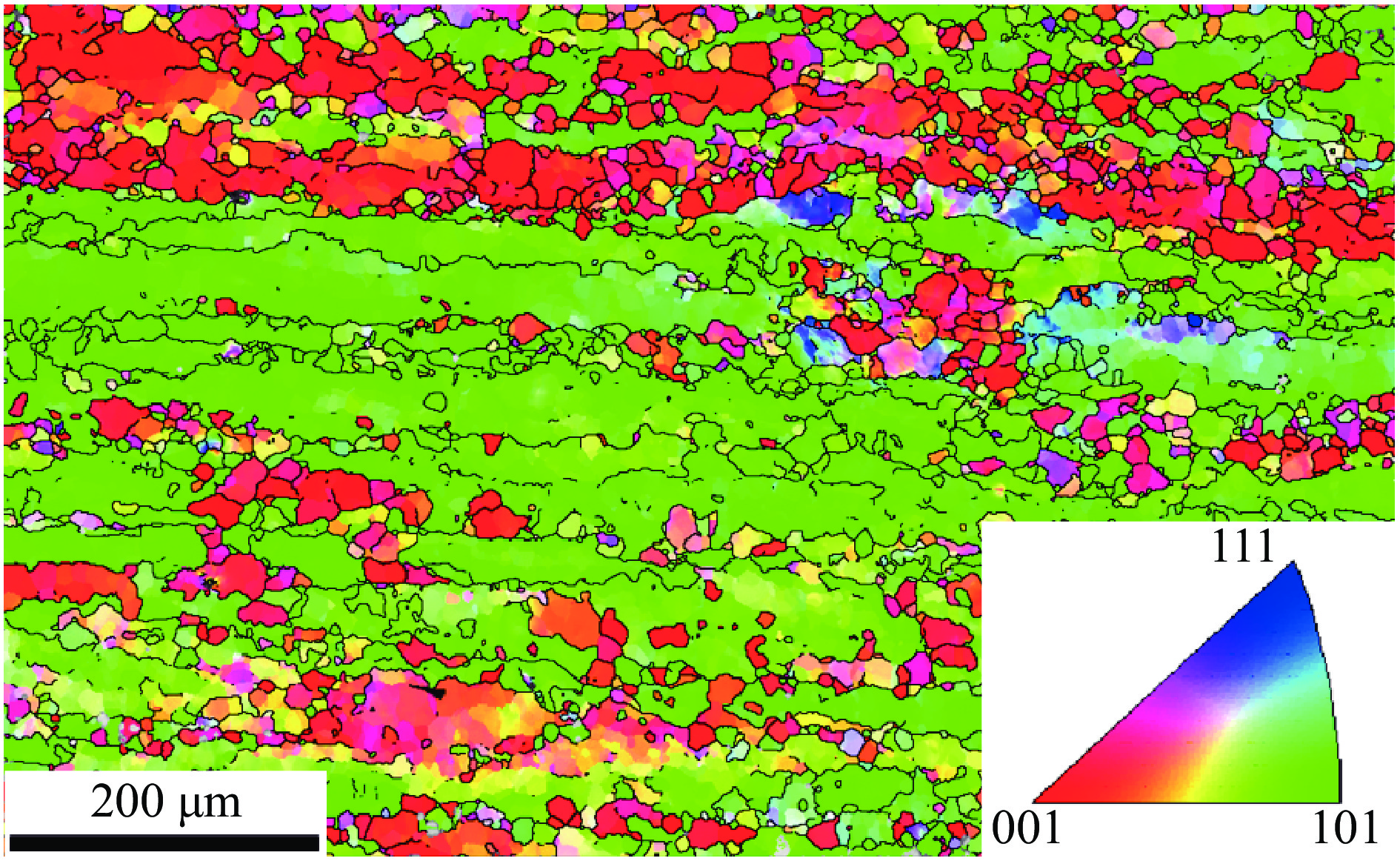

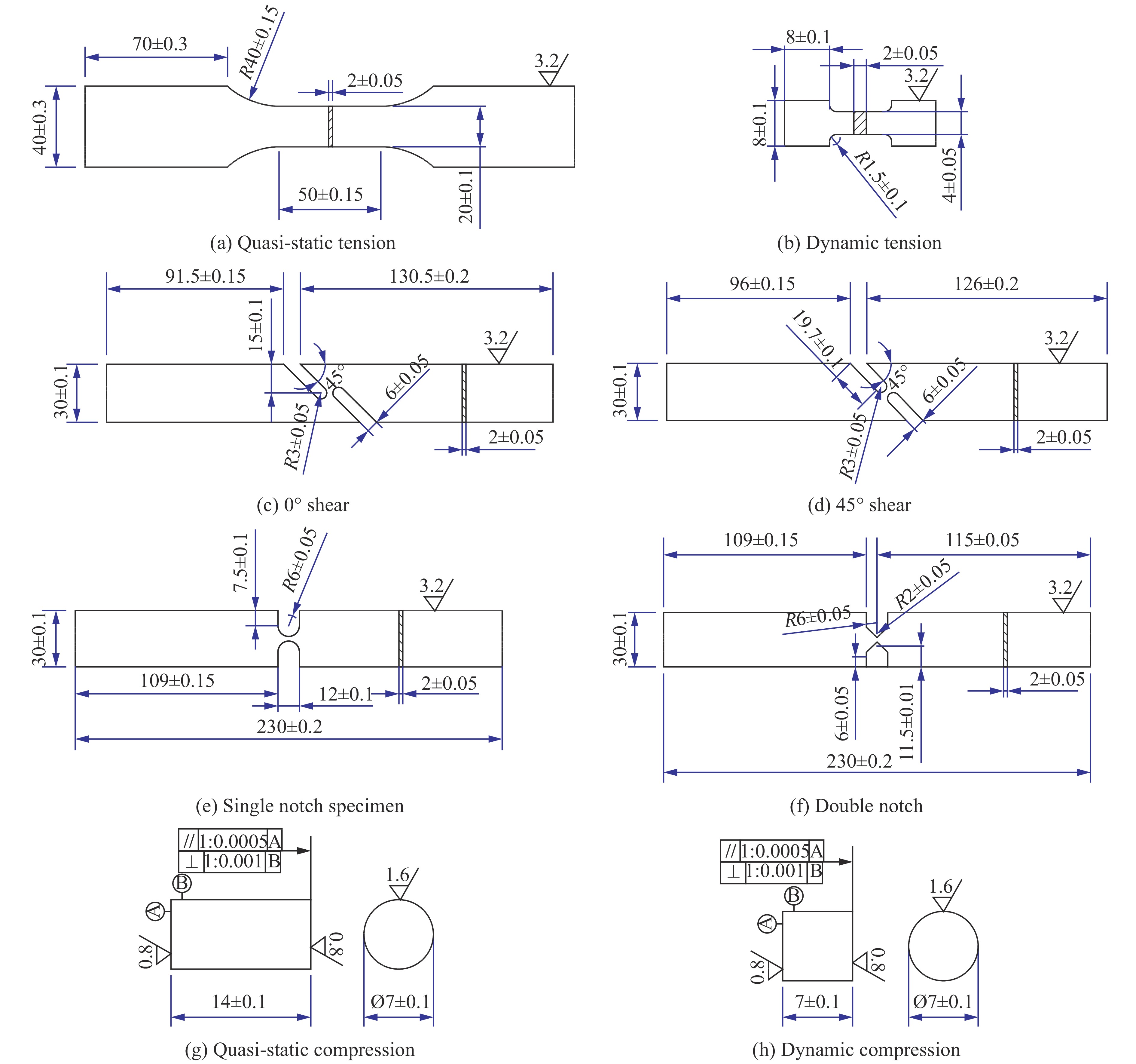

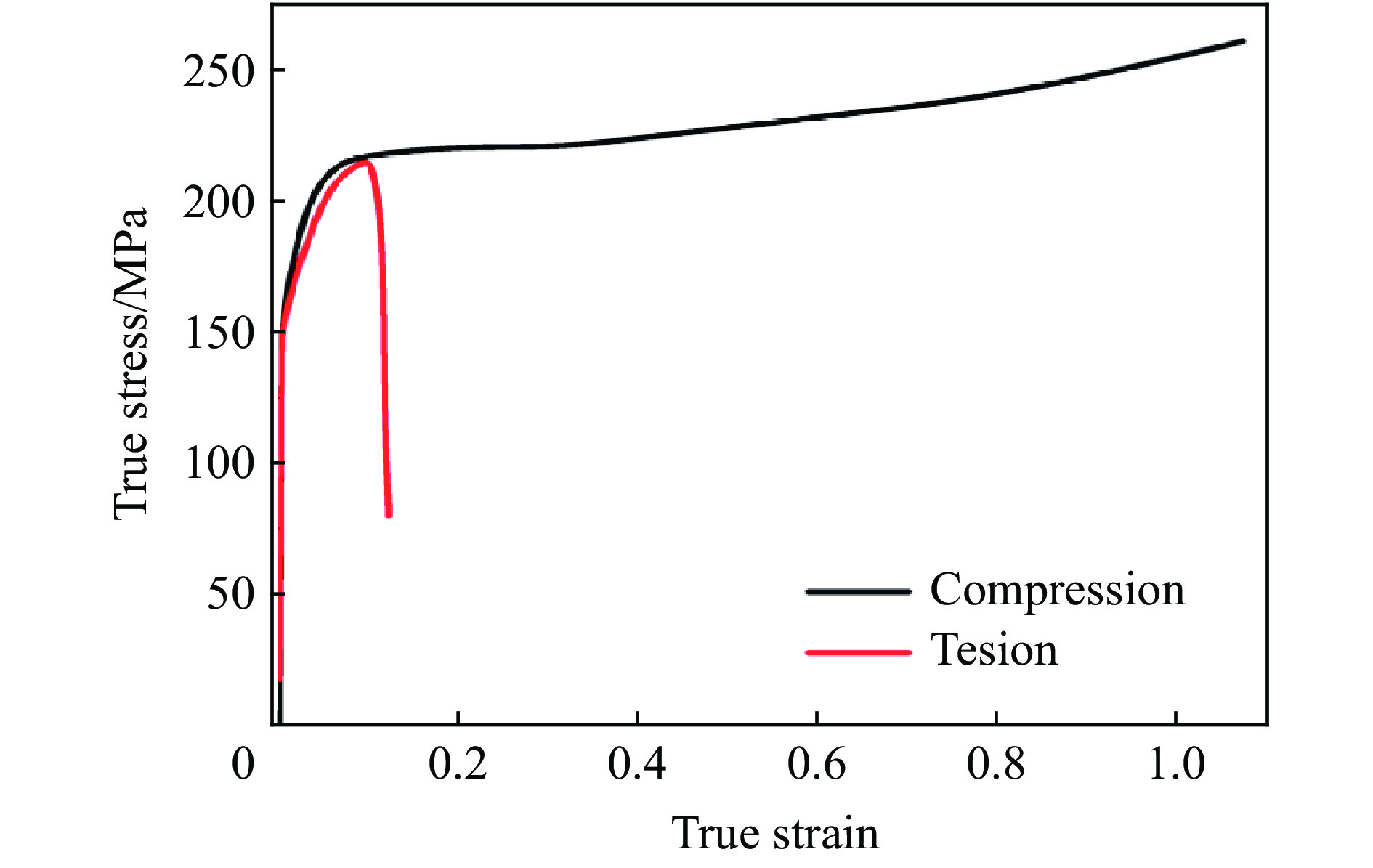

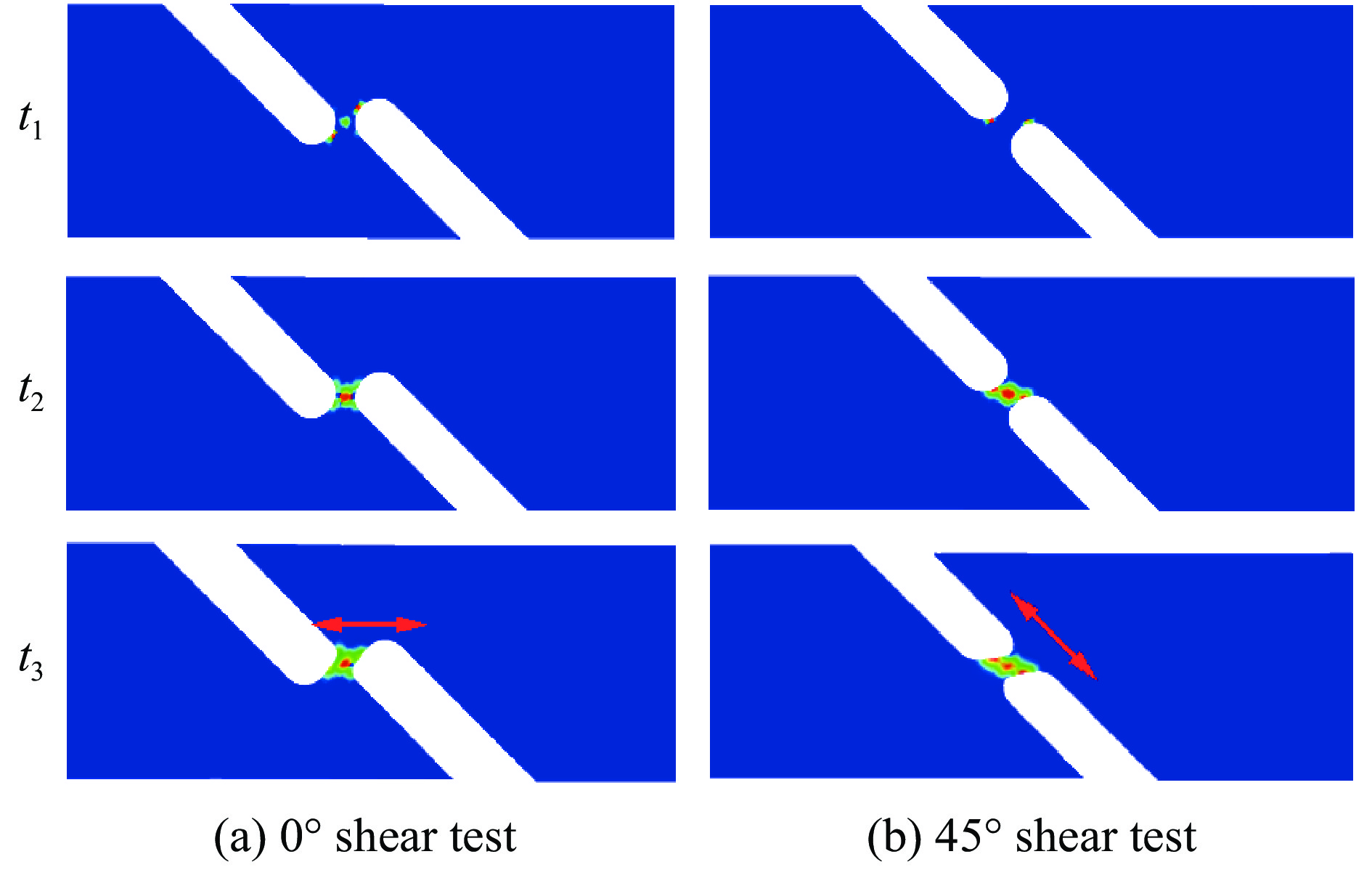

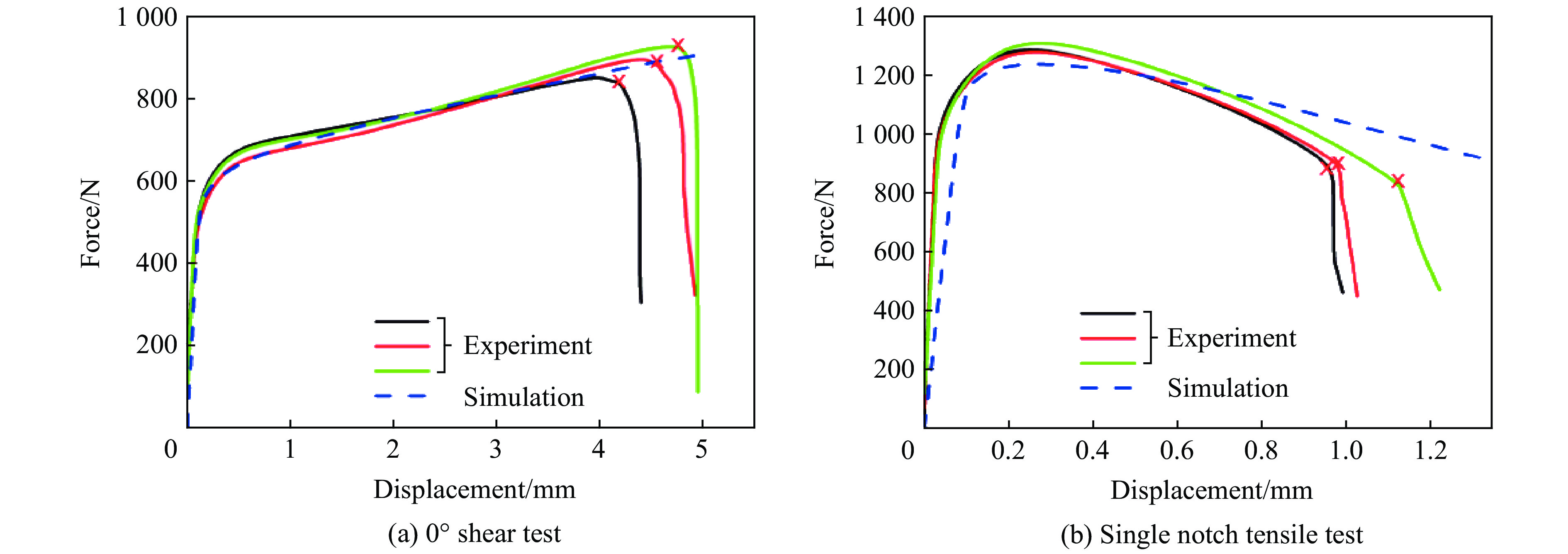

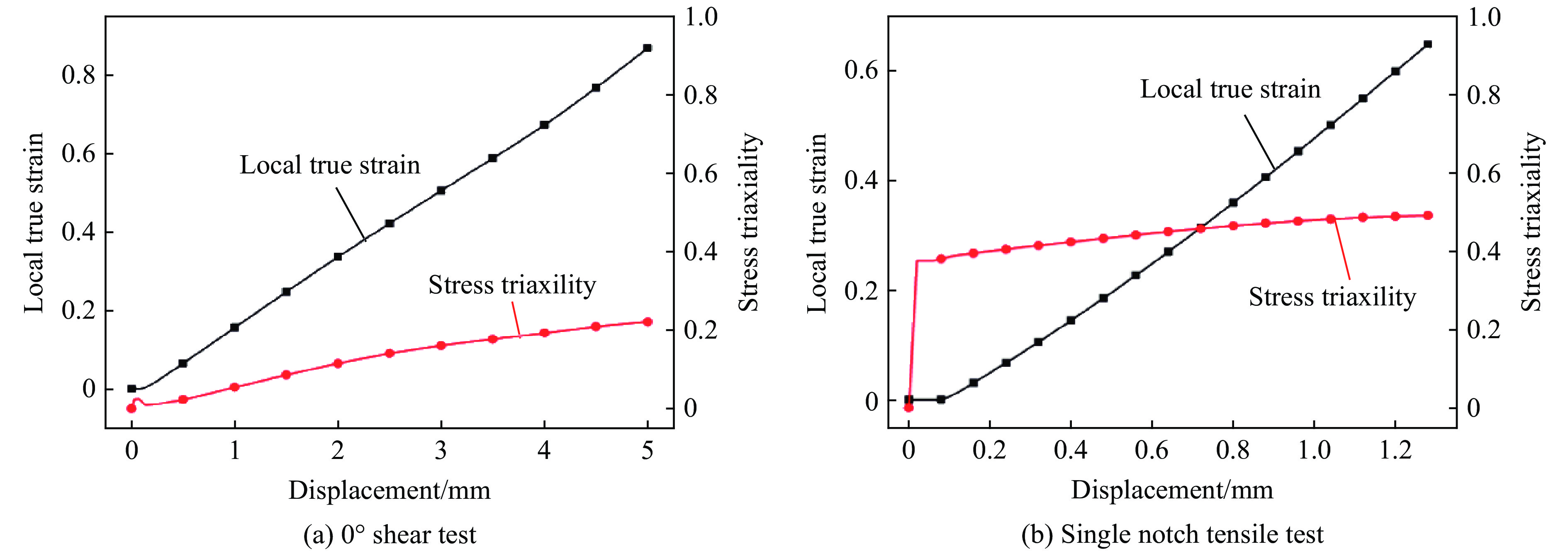

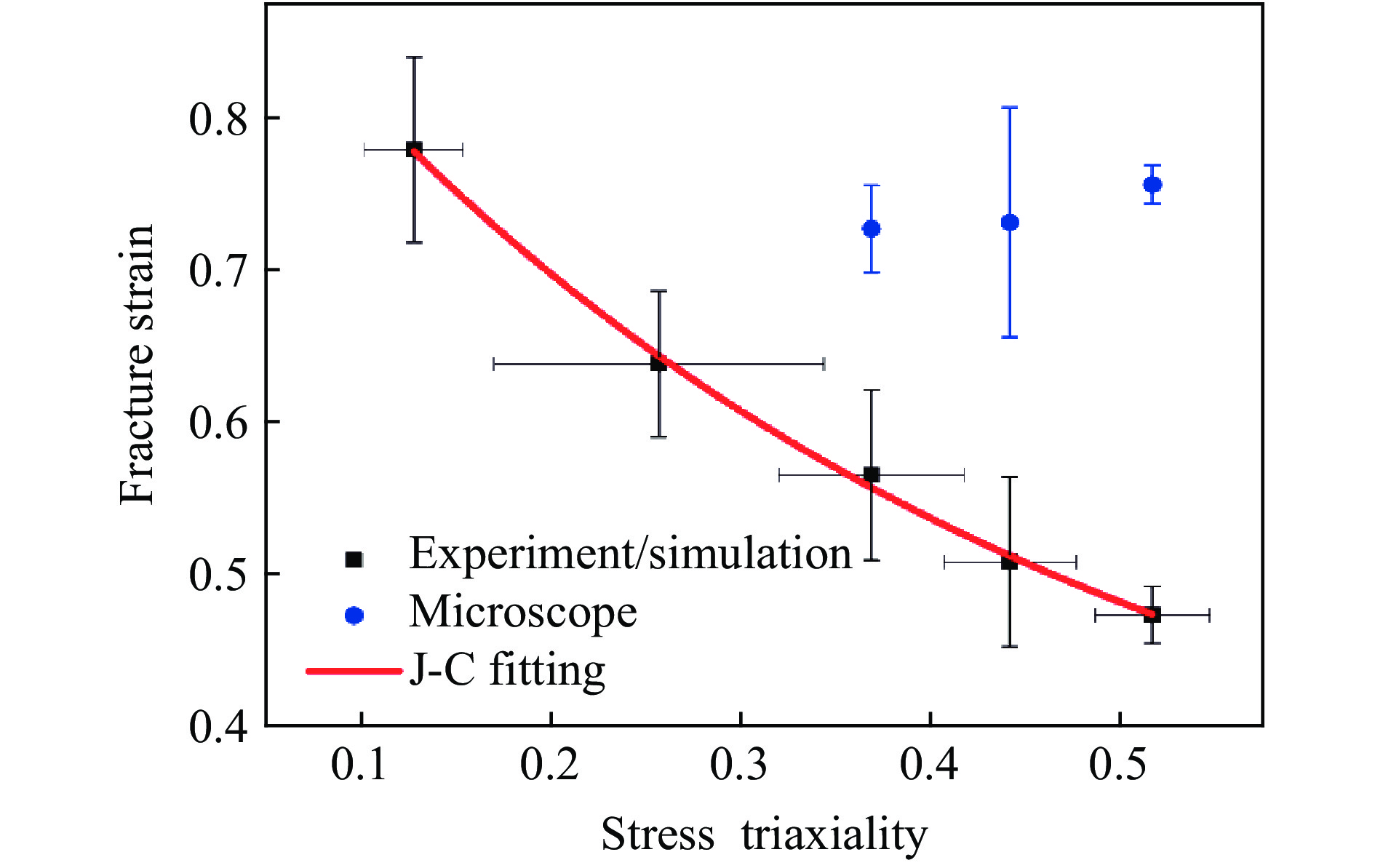

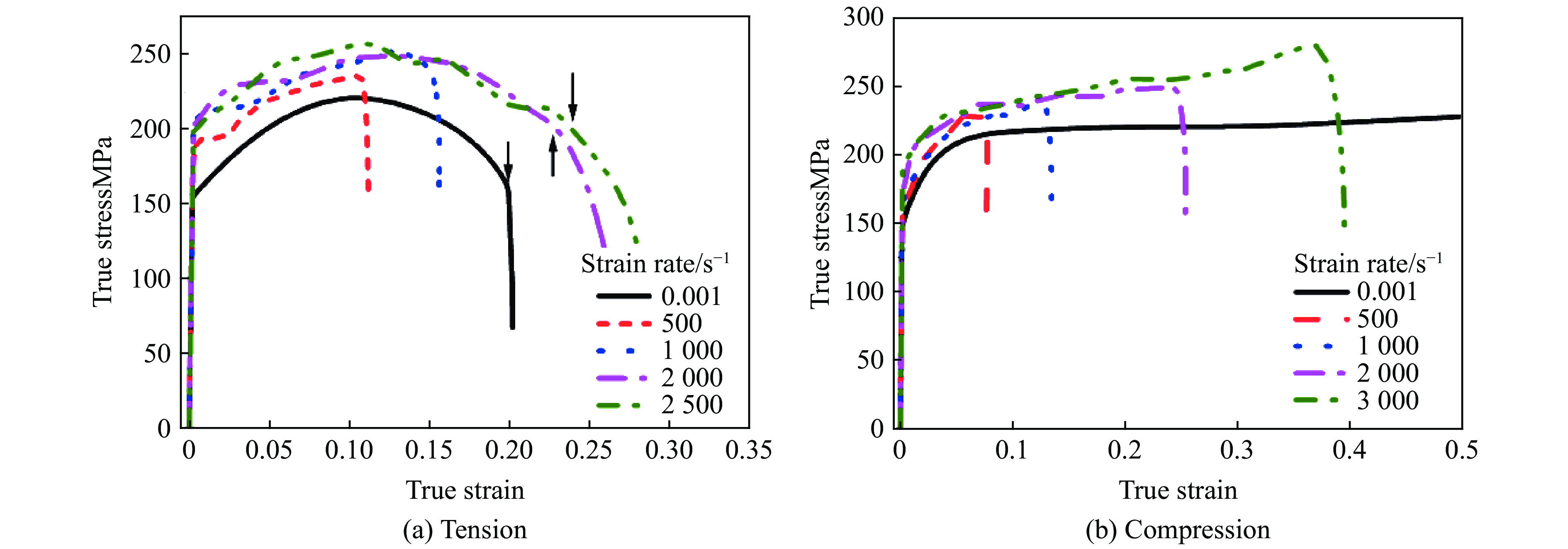

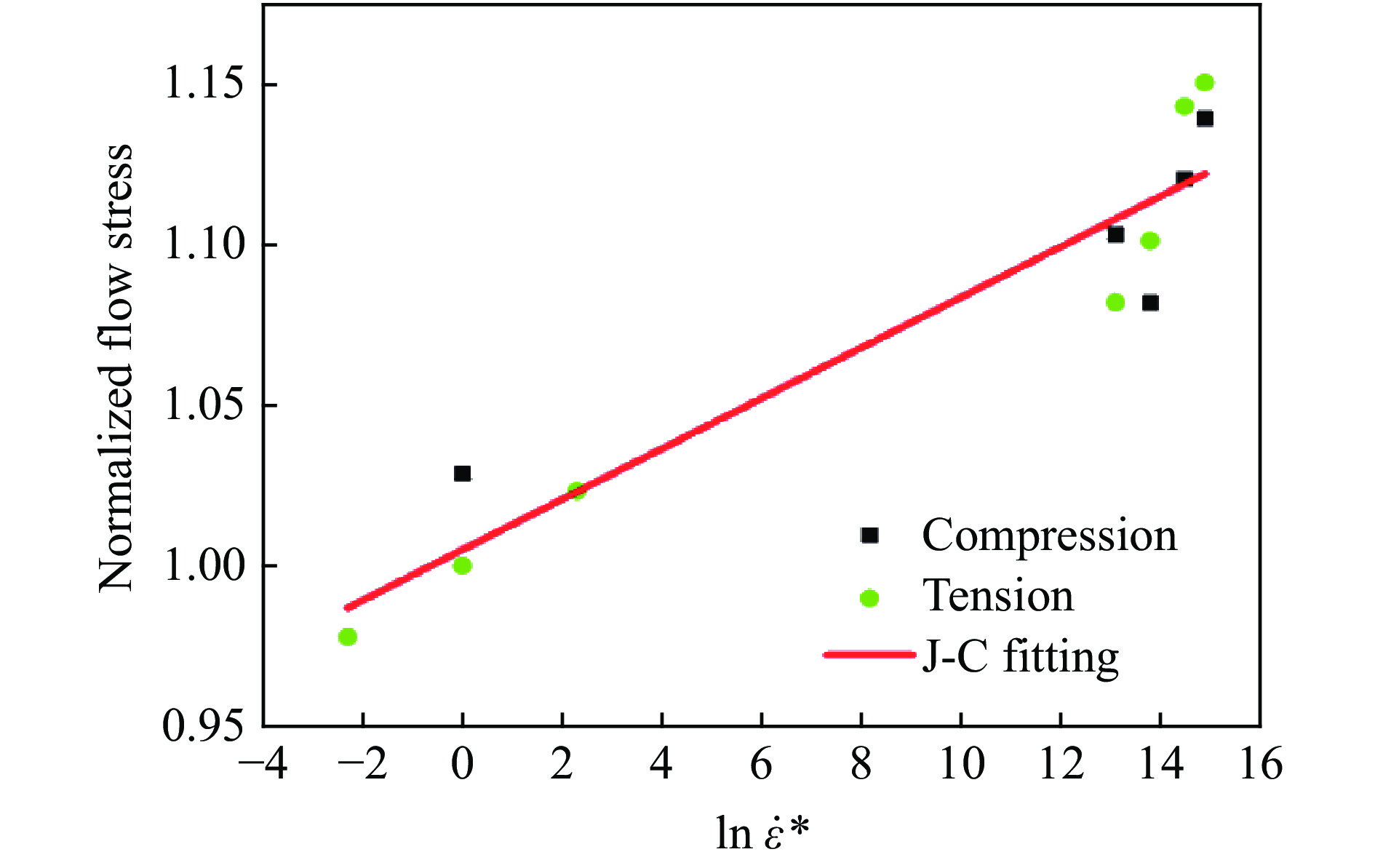

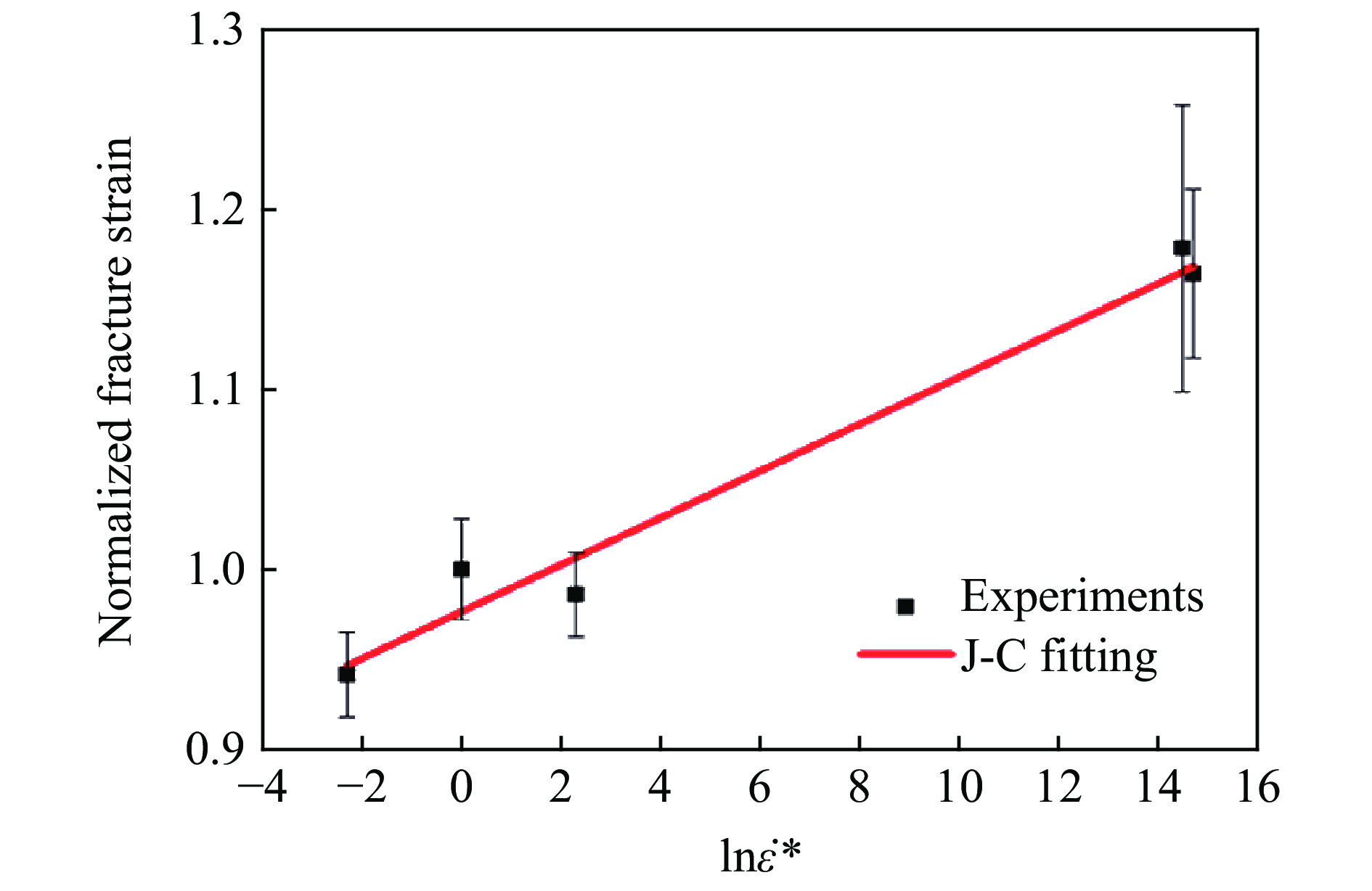

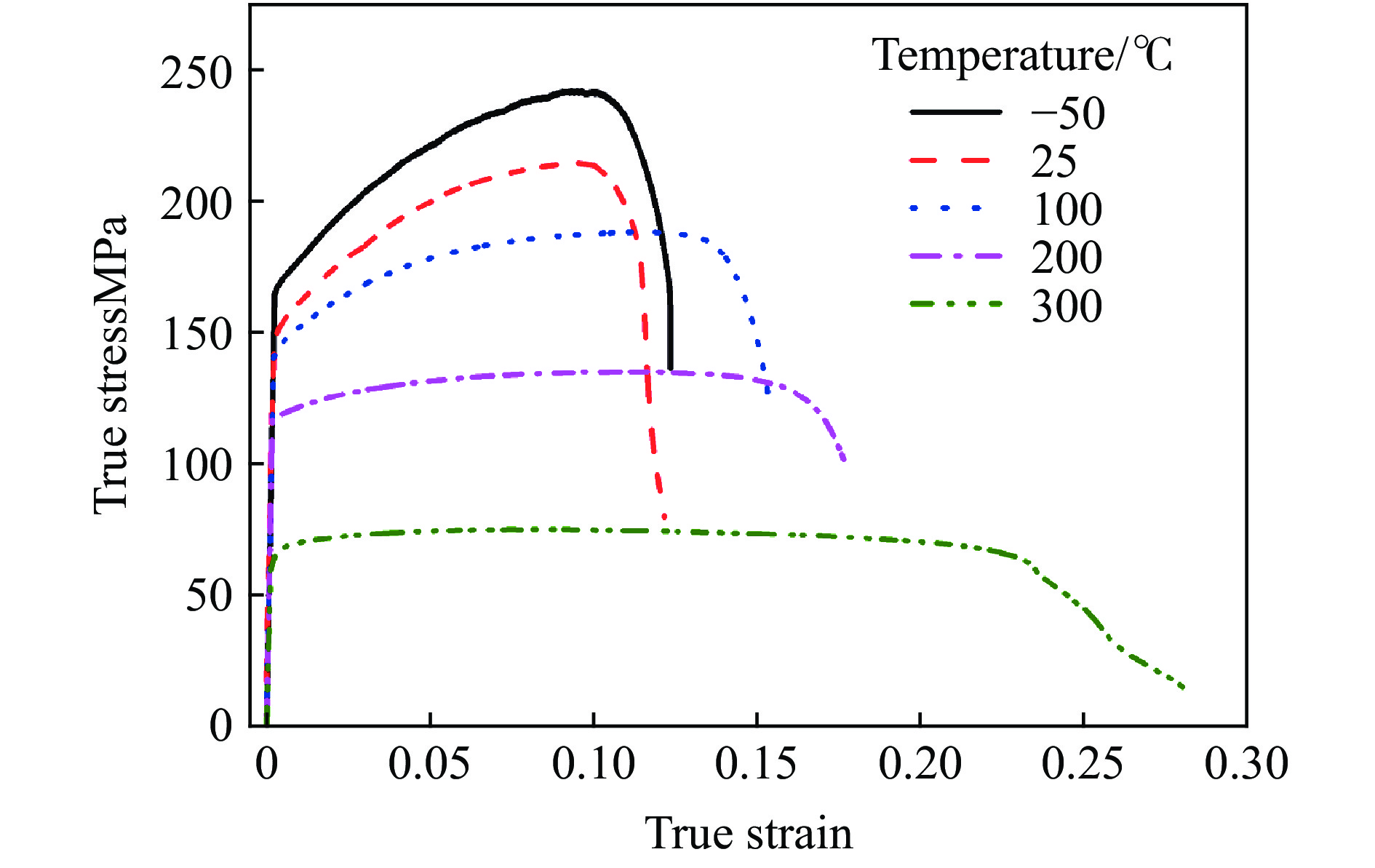

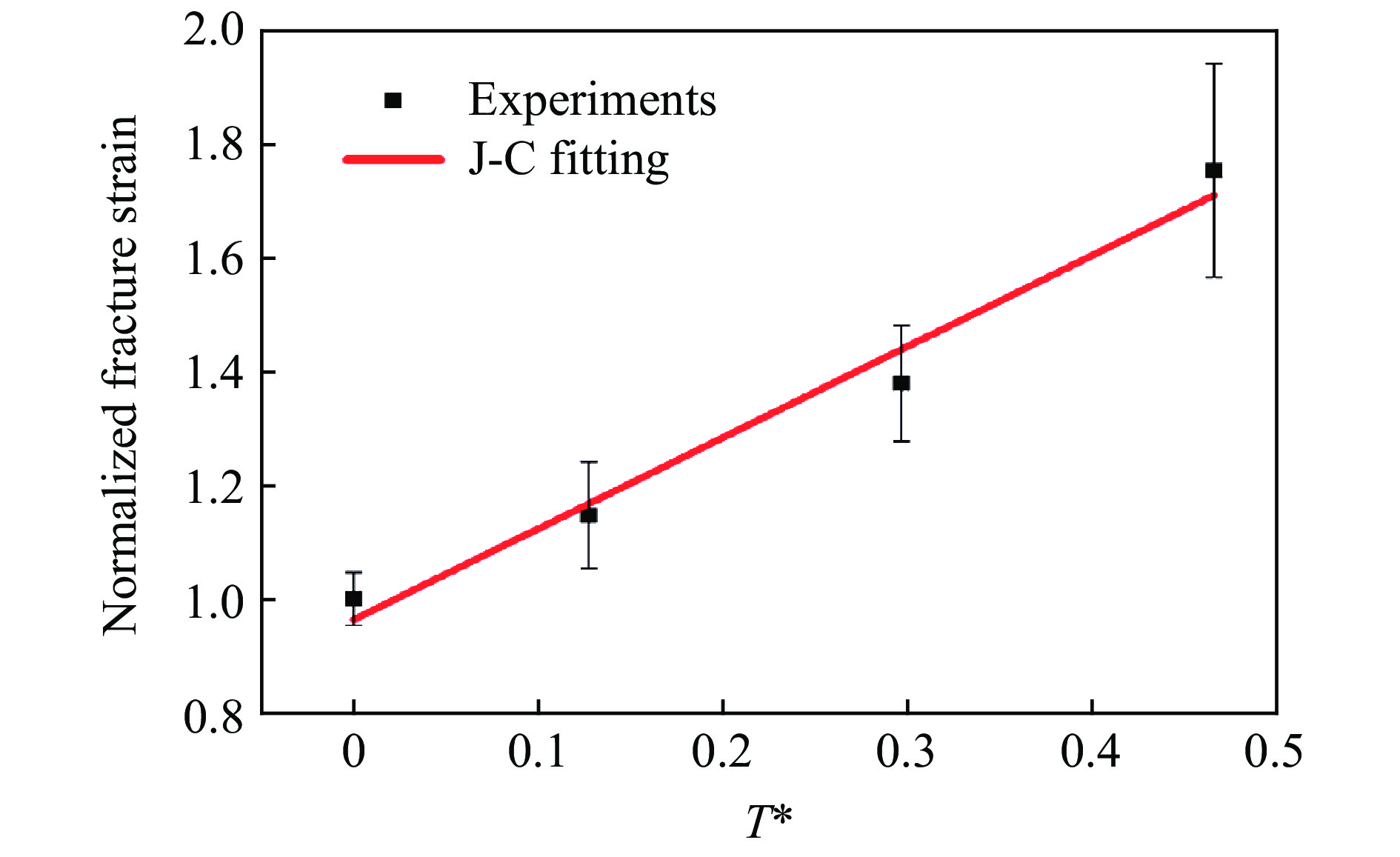

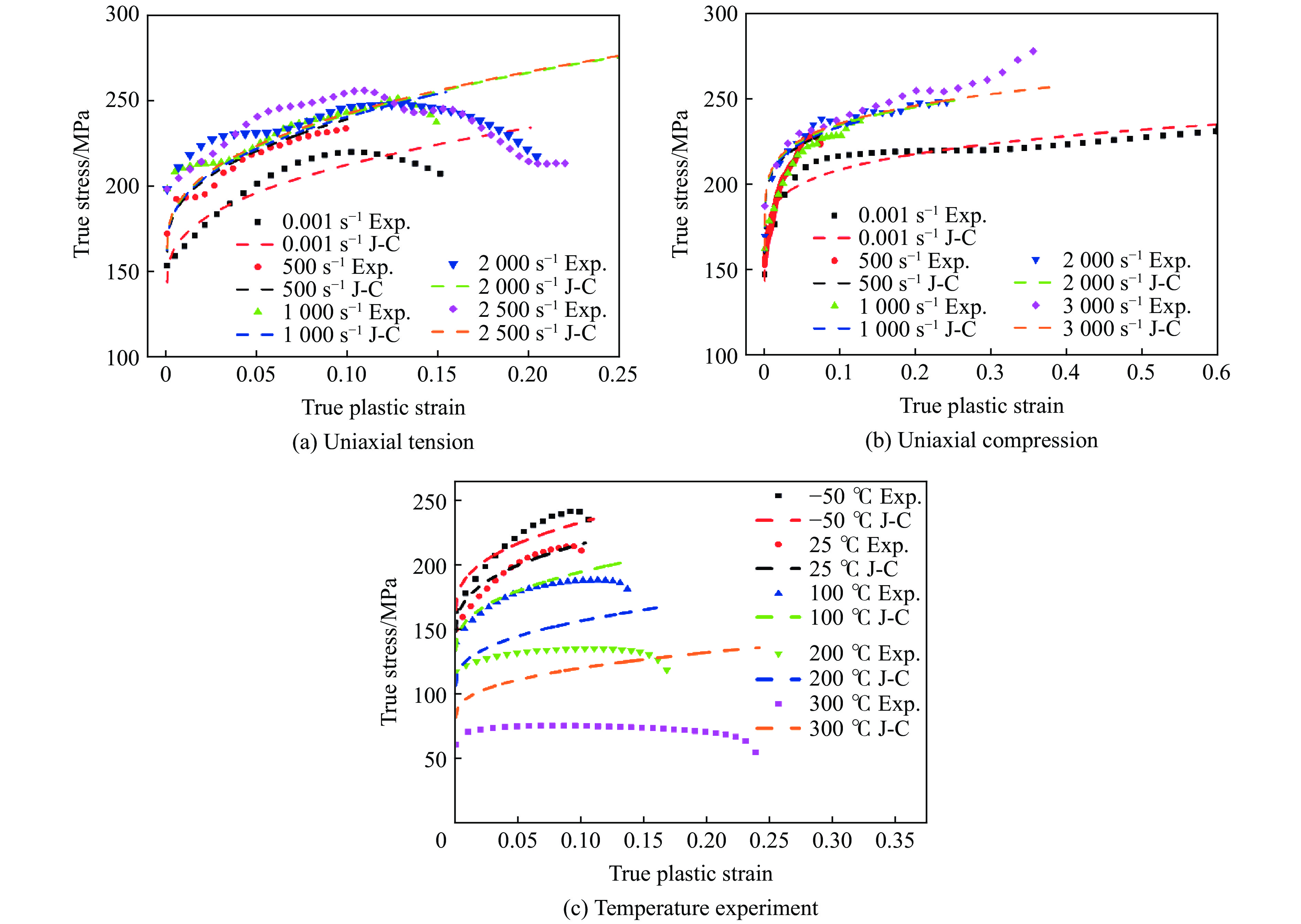

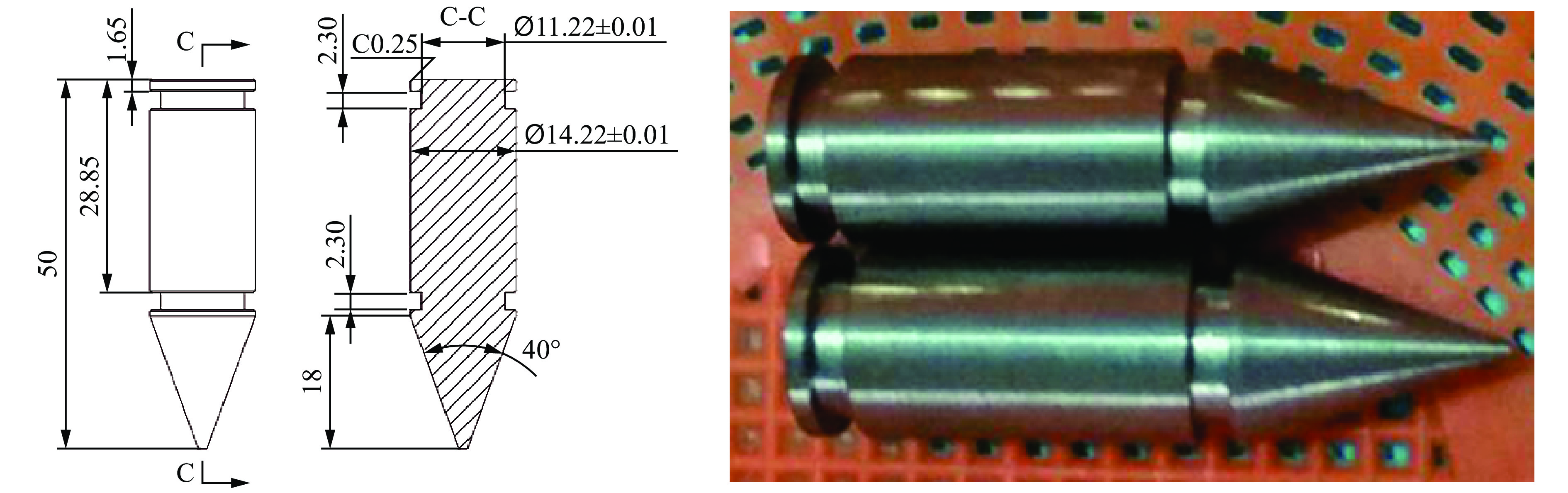

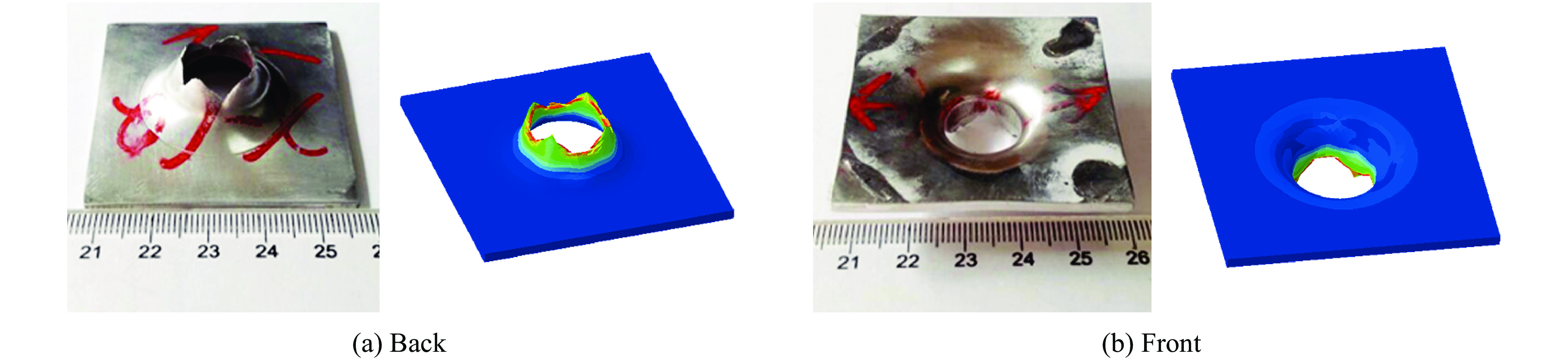

Abstract: High-speed railway vehicles are subjected to complex stress and environmental conditions in service. Aluminum alloy extrusions are widely used in energy absorption structures of high-speed trains, due to their excellent mechanical and processing properties. The crashworthiness of the aluminum alloy extrusions is critical to the safe and steady operations of the railway vehicles. In this study, a variety of mechanical tests were conducted on a novel aluminum alloy used for vehicles, i.e., aluminum alloy 6008-T4, including quasi-static and dynamic tension/compression tests, quasi-static tension tests at a wide range of temperatures, fracture tests along different stress paths, etc. The results show that the yield stress of the 6008-T4 aluminum alloy increases by about 15% while the fracture strain increases by about 25% when the strain rate varies from 0.001 s−1 to 2500 s−1. The aluminum alloy 6008-T4 exhibits significant temperature softening in strength: the yield stress decreases by about 60% when the temperature rises from 25 ℃ to 300 ℃. However, the fracture strain at 300 ℃ shows an 80% increase compared to the ambient (25 ℃) result. With the increase of stress triaxiality from 0.1 to 0.6, the fracture strain of the aluminum alloy 6008-T4 decreases by about 40%, and the decreasing trend conforms well to the theoretical prediction by the Johnson-Cook (J-C) model. Then the parameters of the J-C constitutive and damage models were calibrated according to the experimental results. In particular, the local fracture strains are critical for deriving the parameters of the damage model parameters. Therefore, the finite element simulations were combined with the force-displacement curves obtained in the tests to calculate the local fracture strains of the specimens. Compared to the direct measurements, the combined method of the experiments and simulation is more simple and accurate. The experimental curves at different strain rates and temperatures were compared with those predicted by the J-C model. The compariosn shows that they agree well at high temperatures. Finally, the impact penetration test was adopted to verify the acquired parameters. The simulation and experimental results, regarding the projectile positions and the fracture patterns of the target, are consistent, indicating that the parameters and calibration methods presented in this paper are reliable and effective. -

泡沫铝具有轻质、可加工性强、成本低等优点;且承受动态载荷时,能够在固定的应力下发生较大的塑性变形,被认为是一种理想的缓冲、吸能材料,已经广泛应用于各类抗爆结构的设计。任新见等[1]采用泡沫铝夹心结构,提高了圆柱形排爆管的性能并减少了质量。刘新让等[2]通过数值模拟发现在相同的质量和爆炸当量下,泡沫铝夹芯筒的整体变形小于实心钢筒。Goel等[3]和Santosa等[4]通过实验和数值模拟研究了泡沫铝提升结构抗爆性能的机理,并指出泡沫铝的厚度是影响抗爆性能的重要因素。张培文等[5]通过数值模拟分析了钢板厚度对泡沫铝夹芯结构抗爆性能的影响,发现泡沫铝能够有效降低爆炸载荷下结构的变形。

然而,总结成功应用泡沫铝提高结构抗爆能力的工作不难发现,这些案例中存在爆炸比距离偏大、爆炸载荷强度不高、泡沫材料厚度使被防护结构尺寸显著增大等问题。随着爆炸比距离减小,泡沫防护结构的变形、破坏模式将发生变化[6]。低强度冲击波与泡沫材料作用时,泡沫材料只在弹性和平台应力区域工作,可通过变形吸收冲击波能量;但高强度冲击波会引起泡沫材料的致密化,导致被防护结构发生更严重的破坏[7]。Skews等[8]发现强冲击波作用下泡沫材料中形成的速度低于空气冲击波的压缩波可能是导致变形增大的重要原因。Li等[9]使用一维弹簧-质量模型分析了泡沫材料导致冲击波强化的条件;Tan等[10-11]使用一维冲击模型分析了泡沫材料对冲击载荷的增强作用,并指出惯性和局部压缩现象是导致载荷增强的主要原因。Lopatnikov等[12]通过数值模拟和霍普金森杆实验研究了强冲击载荷下泡沫金属的响应。大量的研究结果表明,当冲击波强度足够、压缩波可以到达被保护结构时,波的反射就会引起载荷增强现象,导致结构发生更严重的破坏[13-14]。

综上,采用泡沫材料可以减少结构质量,提高结构的抗爆能力,但同时必须确定泡沫材料能够起防护作用的极限载荷强度,否则可能导致结构发生更严重的破坏。为在不改变钢筒内径、壁厚等特征尺寸的情况下,提高承受内部爆炸载荷钢筒的抗爆能力,本文中通过数值模拟分析泡沫铝内衬对钢筒变形的影响,总结泡沫铝内衬影响钢筒变形的主要机制,以期为钢筒抗爆能力提升设计提供参考。

1. 实 验

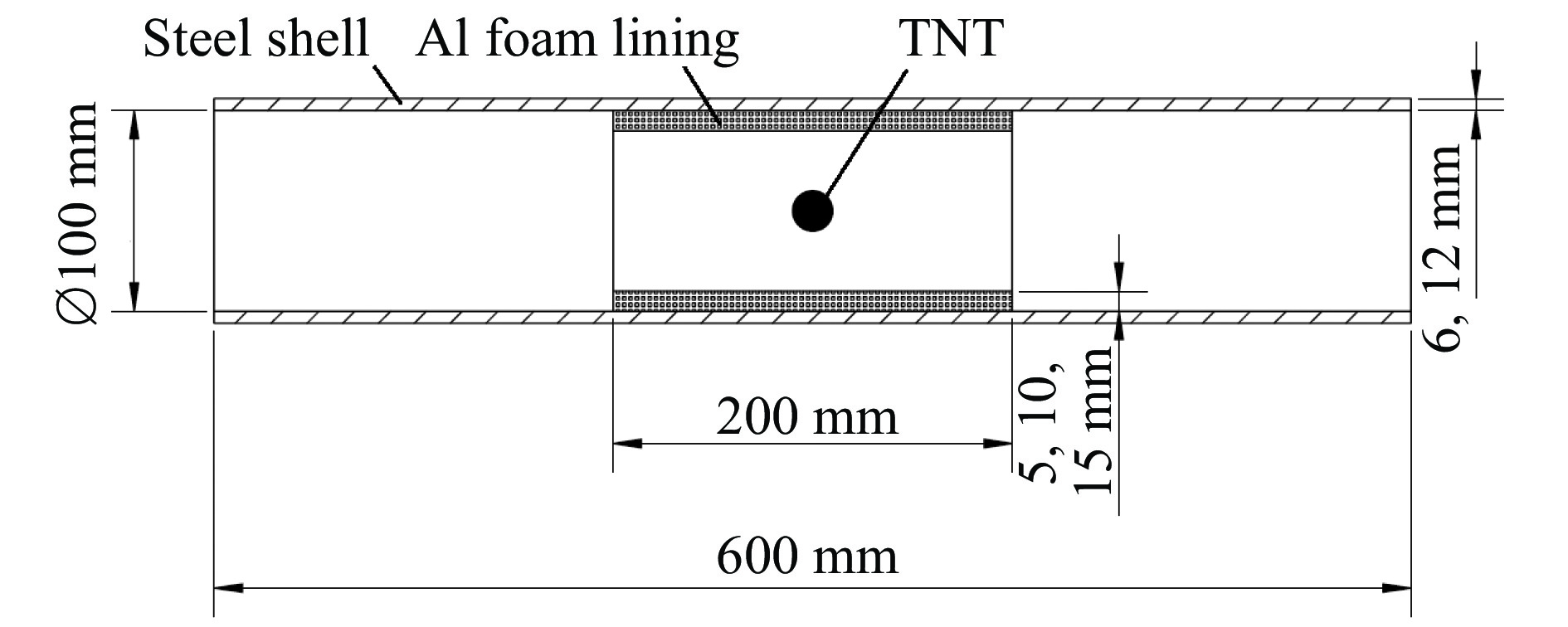

如图1所示,本文实验以内径为100 mm、壁厚为6和12 mm的钢筒为加固对象,在钢筒内部添加泡沫铝内衬,对比钢筒在内部爆炸载荷下的变形,研究泡沫铝内衬对抗爆能力的影响。根据秦学军等[15]的研究结果,承受内部爆炸载荷的细长柱形钢筒,当钢筒长径比超过6时,可以忽略边界对爆心环面变形的影响。因此,实验中选取的钢筒长度为600 mm。钢筒材料为Q345R,是压力容器、抗爆结构设计的常用材料。

实验时用卡箍将钢筒固定在图2所示的刚性平台上,再将泡沫铝内衬和炸药装入钢筒中心。其中泡沫铝内衬的外直径为100 mm,密度为0.48 g/cm3,孔隙率约为82%,其静态条件下测得的应力应变曲线如图3所示。由于内部爆炸载荷作用下,钢筒的变形主要集中在爆心环面2倍半径距离之内[16],因此实验中选用泡沫铝的长度为200 mm。使用基于多普勒干涉原理的光子多普勒测速仪[17-18](PDV,photonic Doppler velocimetry)测量钢筒爆心环面外表面的响应历程。通过调节结构使光纤探头垂直对准到钢筒爆心环面的外表面。

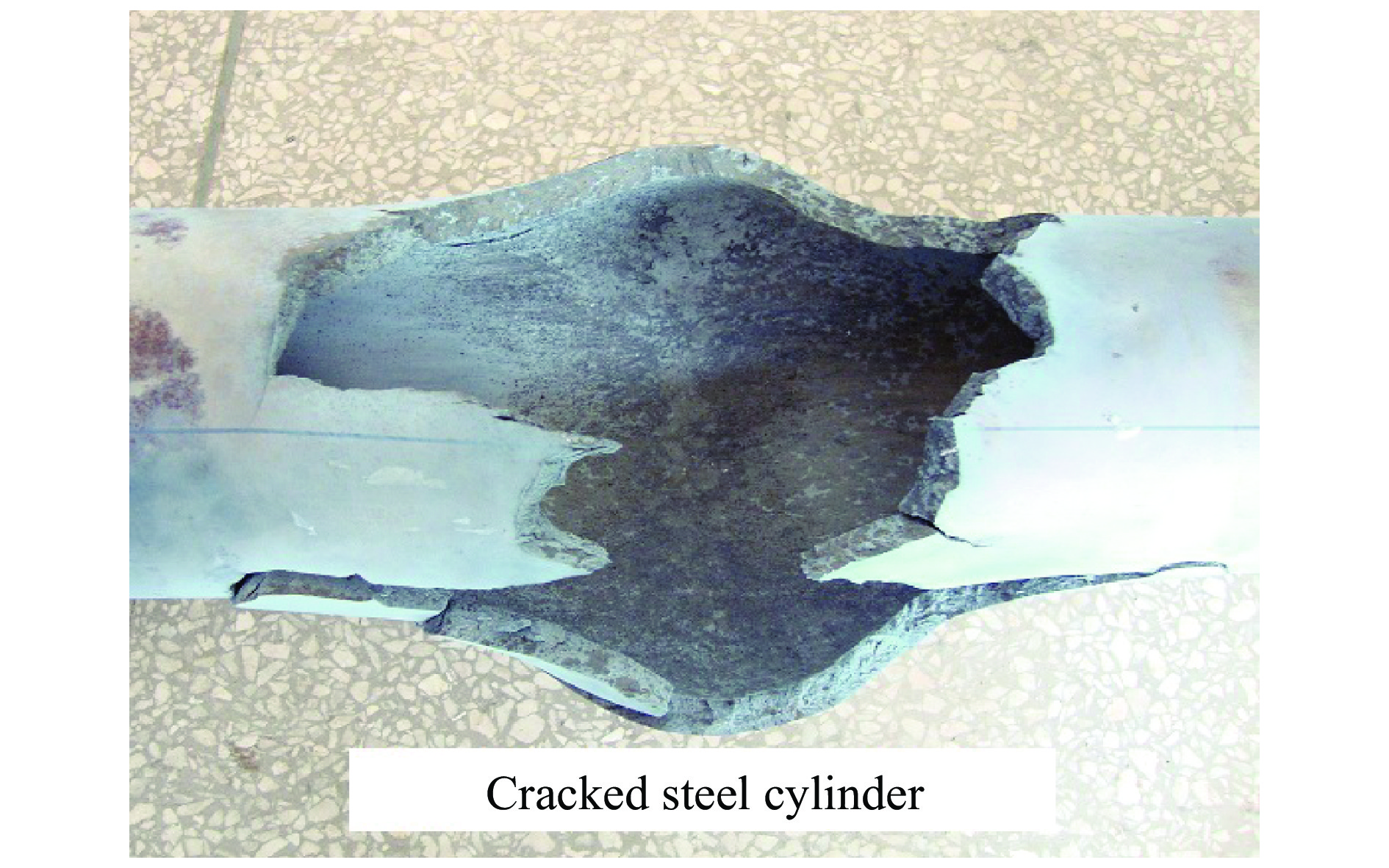

共进行了5次对比实验,实验的工况设置如表1所示。爆炸当量为10 g TNT的实验中使用壁厚为6 mm的钢筒。在钢筒内部增加10 mm厚的泡沫铝内衬后,钢筒爆心环面结构响应的位移峰值小幅度增加;2次实验后钢筒爆心环面均无径向膨胀,可认为钢筒变形较小、处于弹性状态。爆炸当量约为180 g TNT时,实验后钢筒存在明显的径向膨胀:在没有泡沫铝内衬的情况下,测得爆心环面径向膨胀5.3 mm,计算对应的塑性变形约为8.4%;泡沫铝内衬厚度为5 mm时,爆心环面径向膨胀达到7.8 mm,对应的塑性变形约为12.4%;泡沫铝内衬厚度为15 mm时,实验后钢筒破裂,如图4所示。综上,由爆炸当量为180 g TNT的对比实验可知,泡沫铝内衬厚度增加后,不但没有起到防护作用,反而导致结构发生了更严重的破坏。

表 1 实验设置和钢筒外表面的变形情况Table 1. The experimental setup and deformation of the outer surfaces of the steel cylinders实验编号 炸药质量/g 厚度/mm 钢筒径向膨胀/mm 钢筒残余应变/% 钢筒 泡沫铝 实验 模拟 实验 模拟 1 10 6 0 0.13 0.17 0 0 2 10 6 10 0.15 0.19 0 0 3 183 12 0 5.30 5.40 8.4 8.6 4 183 12 5 7.80 7.20 12.4 11.1 5 180 12 15 破裂 13.00 19.6 2. 数值模拟

为深入分析实验数据,找出泡沫铝内衬起防护/破坏作用的机理和规律,使用商业软件建立如图5所示的二维轴对称模型。模型主要包括钢筒、泡沫铝内衬、炸药和空气4部分。其中钢筒和泡沫铝内衬采用Lagrange网格,网格尺寸为2 mm×2 mm。采用双线性本构模型描述钢的力学行为,材料密度为7 830 kg/m3,弹性模量为200 GPa,泊松比为0.3,切线模量为7.7 GPa。考虑到动态加载条件下,由于应变率效应钢的屈服强度会提高,模型中设置钢的屈服强度为700 MPa[19]。对泡沫铝内衬采用CRUSHABLE_ FOAM模型,模型中采用如图3所示的应力应变曲线。

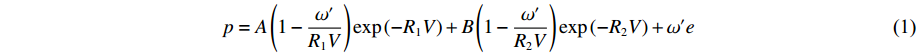

采用欧拉网格计算爆炸流场,其中对空气采用理想气体状态方程,初始密度为1.29 kg/m3,初始比内能为2.068×105 J/kg。对炸药采用JWL状态方程:

p=A(1−ω′R1V)exp(−R1V)+B(1−ω′R2V)exp(−R2V)+ω′e (1) 式中:

p 为爆轰产物的压力;V 为爆轰产物的相对比容,且V=v/v0 ,v=1/ρ 为爆轰产物的比容,v0 为爆轰前炸药的初始比容;e 为爆轰产物的比内能;A、B、R1、R2和ω′ 为材料常数。炸药初始密度ρ0、初始比内能e0、C-J爆轰压力pCJ和爆轰波速度D见表2。当炸药体积膨胀到10倍以后,JWL状态方程自动转化为绝热指数为1.35的理想气体状态方程。表 2 TNT炸药的JWL状态方程参数Table 2. Parameters in the JWL equation of state for TNT explosiveρ0/(kg∙m−3) e0/(J∙kg−1) D/(m∙s−1) pCJ/GPa A/GPa B/GPa R1 R2 ω′ 1 630 4.26×106 6930 21 371.2 3.231 4.15 0.95 0.3 模型的边界条件设置如图5所示,下边界为轴对称边界,左边界为对称边界,上边界和右边界为自由流出边界。通过流固耦合方法计算钢筒和泡沫铝的动态响应,输出钢筒爆心环面变形的计算结果,图6对比了数值模拟与实验的变形历程曲线,表1对比了爆炸当量为10 g TNT时钢筒弹性变形的应变峰值和爆炸当量为180 g TNT时钢筒的残余应变。对于爆炸当量为10 g TNT的2次实验,钢筒处于弹性变形阶段,数值模拟得到的挠度曲线的第1个峰值和后期振动趋势与实验数据基本一致。对于爆炸当量约为180 g TNT的3次实验,钢筒中未添加泡沫铝的实验仅有实验后测得的残余应变数据[16],数值模拟得到的钢筒变形与实验数据基本一致。添加厚度为5 mm的泡沫铝内衬时,数值模拟得到的钢筒外表面变形历程与实验数据基本一致。添加厚度为15 mm的泡沫铝内衬时,实验中钢筒破碎,通过数值模拟预计的钢筒外壁位移达到13 mm;同时计算的钢筒外壁塑性变形达到19.6%,内壁塑性变形达到25.7%,超过Q345R材料的断裂延伸率[20],因而钢筒破碎。图6中还比较了10 g TNT实验中泡沫铝塑性变形分布的实验和数值模拟结果,两者基本吻合。综上,数值模拟结果与实验数据具有较好的一致性,计算模型基本可靠。

3. 讨 论

本部分将结合实验结果,讨论弹性变形和塑性变形2种情况下,泡沫铝对钢筒变形的影响机制,解释实验中泡沫铝内衬导致钢筒变形增大的原因。

对于弹性变形情况,结合表1中爆炸当量为10 g TNT的实验,计算了在壁厚为6 mm的实验钢筒内不添加内衬、添加厚度为10 mm的泡沫铝内衬、添加厚度为18 mm的泡沫铝内衬时,爆心环面的内壁载荷和外壁位移曲线,结果如图7所示。添加泡沫铝内衬后,钢筒内壁受到载荷峰值显著降低,但载荷的作用时间显著拉长。随着泡沫铝厚度增大,载荷到时逐渐提前,原因是波在固体介质中传播速度更快;但受泡沫铝塑性变形过程的影响,载荷峰值的到时越来越晚。另一方面,随着泡沫铝内衬厚度增大,钢筒外壁径向膨胀先增大后减小,说明泡沫铝内衬厚度足够时,才能对钢筒起到保护作用;相反,如果泡沫铝内衬厚度不足,还可能导致钢筒发生更严重的变形。图8对比了爆炸当量为6~10 g TNT时,无泡沫铝内衬、泡沫铝内衬厚度分别为10 和18 mm时爆心环面外壁的径向膨胀位移峰值,进一步证明了上述泡沫铝内衬厚度对加固效果的影响规律。

为研究塑性变形条件下,泡沫铝内衬对钢筒变形的影响,仍然以壁厚6 mm的实验钢筒为对象,比较爆炸当量为8~140 g TNT,钢筒内添加10、18 mm厚的泡沫铝内衬和不添加内衬时的钢筒塑性变形的计算结果,如图9所示。爆炸当量超过10 g TNT后,钢筒开始进入塑性变形状态;随着爆炸当量的增大,泡沫铝对钢筒变形的影响分为3种模式。

模式1发生在钢筒刚刚开始发生塑性变形时。如图9所示,爆炸当量为14 g TNT时,添加10 mm厚泡沫铝内衬的钢筒塑性变形增大,而添加18 mm厚泡沫铝内衬的钢筒未发生塑性变形。这说明泡沫铝内衬厚度足够时,泡沫铝内衬可通过塑性变形吸收能量,起到理想的防护效果。

随着爆炸当量增大,泡沫铝内衬对钢筒变形的影响变为模式2:此时爆炸载荷的强度超过了泡沫铝内衬变形吸能的能力,泡沫铝内衬不再起到防护效果,反而导致钢筒塑性变形增大。由图10(a)可见,爆炸当量为30 g TNT时,添加厚度为10和18 mm的泡沫铝内衬后,受泡沫铝内衬塑性变形的影响,钢筒内壁应力曲线的峰值到时延迟,应力峰值提高,且载荷的持续时间延长、载荷冲量大幅增加,因此钢筒塑性变形增大。模式2中,可将泡沫铝内衬视为冲击波传播的可压缩介质,由于冲击波在固体中传播衰减弱于在空气中,因此钢筒变形增大。

继续增大爆炸当量,泡沫铝内衬对钢筒变形的影响进入模式3:泡沫铝厚度越大,钢筒的塑性变形越小。由图10(b)可见,爆炸当量为100 g TNT时,泡沫铝内衬仅影响钢筒内壁载荷峰值到时,对载荷峰值和峰值后的衰减历程影响较小。但在特征相近的载荷下,泡沫铝内衬越厚,结构整体的质量就越大,因而钢筒的塑性变形减小。

4. 结 论

为在不改变钢筒尺寸的前提下提高钢筒的抗爆性能,通过实验和数值模拟分析了泡沫铝内衬对承受内部爆炸载荷钢筒变形的影响规律,并发现只有当添加足够厚度的泡沫铝内衬时才能减小钢筒变形;如果泡沫铝内衬厚度不足,反而会导致钢筒发生更大的变形,甚至破裂。根据进一步的数值计算结果可以发现,对于固定尺寸的含泡沫铝内衬钢筒,随着爆炸当量和载荷强度提高,泡沫铝内衬对钢筒内壁载荷特征的影响机理不同,泡沫铝内衬对钢筒变形的影响可能包含3种模式:

模式1,泡沫铝通过塑性变形吸收能量,减小钢筒变形;

模式2,爆炸载荷强度超过泡沫铝变形吸能能力,此时泡沫铝内衬将导致钢筒内壁载荷峰值提高、持续时间延长,钢筒变形增大或破坏;

模式3,泡沫铝内衬对载荷特征的影响较小,但可增大结构质量,减小钢筒塑性变形。

-

表 1 6008-T4铝合金J-C本构和损伤断裂参数

Table 1. J-C constitutive and damage parameters of the 6008-T4 aluminum alloy

A/MPa B/MPa n C m D1 D2 D3 D4 D5 150 101 0.19 0.0079 1.060 0.284 0.677 −2.461 0.013 1.60 -

[1] 田红旗. 中国列车空气动力学研究进展 [J]. 交通运输工程学报, 2006, 6(1): 1–9. DOI: 10.3321/j.issn:1671-1637.2006.01.001.TIAN H Q. Study evolvement of train aerodynamics in China [J]. Journal of Traffic and Transportation Engineering, 2006, 6(1): 1–9. DOI: 10.3321/j.issn:1671-1637.2006.01.001. [2] 关庆华. 列车脱轨机理及运行安全性研究 [D]. 成都: 西南交通大学, 2010. DOI: 10.7666/d.y1957673.GUAN Q H. Study on the derailment mechanism and running safety of trains [D]. Chengdu: Southwest Jiaotong University, 2010. DOI: 10.7666/d.y1957673. [3] LIAO X T, LI Q, YANG X J, et al. A two-stage multi-objective optimisation of vehicle crashworthiness under frontal impact [J]. International Journal of Crashworthiness, 2008, 13(3): 279–288. DOI: 10.1080/13588260801933659. [4] 单其雨. 高速列车车体耐碰撞结构研究 [D]. 成都: 西南交通大学, 2010. DOI: 10.7666/d.y1687195.SHAN Q Y. The study of crash-resistant structure for high-speed trains [D]. Chengdu: Southwest Jiaotong University, 2010. DOI: 10.7666/d.y1687195. [5] 王文斌, 康康, 赵洪伦. 列车耐碰撞系统有限元和多体动力学联合仿真 [J]. 同济大学学报(自然科学版), 2011, 39(10): 1552–1556. DOI: 10.3969/j.issn.0253-374x.2011.10.026.WANG W B, KANG K, ZHAO H L. Joint simulation of crashworthy train set based on finite element and multibody dynamic [J]. Journal of Tongji University (Natural Science), 2011, 39(10): 1552–1556. DOI: 10.3969/j.issn.0253-374x.2011.10.026. [6] 刘金朝, 房加志, 王成国, 等. 铁道客车大变形碰撞仿真研究 [J]. 中国铁道科学, 2004, 25(6): 1–8. DOI: 10.3321/j.issn:1001-4632.2004.06.001.LIU J Z, FANG J Z, WANG C G, et al. Simulation research on finite deformation crashworthiness of railway passenger car [J]. China Railway Science, 2004, 25(6): 1–8. DOI: 10.3321/j.issn:1001-4632.2004.06.001. [7] 杜志岐, 邵朋礼. 铝合金车体抗冲击能力的动态有限元仿真 [J]. 兵工学报, 2009, 30(1): 1–4. DOI: 10.3321/j.issn:1000-1093.2009.01.001.DU Z Q, SHAO P L. Dynamic finite element simulation of the aluminum alloy hull at landing [J]. Acta Armamentarii, 2009, 30(1): 1–4. DOI: 10.3321/j.issn:1000-1093.2009.01.001. [8] ESKANDARIAN A, MARZOUGUI D, BEDEWI N E. Finite element model and validation of a surrogate crash test vehicle for impacts with roadside objects [J]. International Journal of Crashworthiness, 1997, 2(3): 239–258. DOI: 10.1533/cras.1997.0048. [9] MIZUNO K, KAJZER J. Head injuries in vehicle-pedestrian impact: 2000-01-0157 [R]. Warrendale, PA: Society for Automotive Engineers, 2000. DOI: 10.4271/2000-01-0157. [10] JOHNSON G R, COOK W H. A constitutive model and data for metals subjected to large strains, high strain rates, and high temperatures [C] // Proceedings of the 7th International Symposium on Ballistics. Hague: International Ballistics Committee, 1983: 541−547. [11] UMBRELLO D, M’SAOUBI R, OUTEIRO J C. The influence of Johnson-Cook material constants on finite element simulation of machining of AISI 316L steel [J]. International Journal of Machine Tools and Manufacture, 2007, 47(3-4): 462–470. DOI: 10.1016/j.ijmachtools.2006.06.006. [12] WANG X Y, HUANG C Z, ZOU B, et al. Dynamic behavior and a modified Johnson-Cook constitutive model of Inconel 718 at high strain rate and elevated temperature [J]. Materials Science and Engineering: A, 2013, 580: 385–390. DOI: 10.1016/j.msea.2013.05.062. [13] 刘再德, 王冠, 冯银成, 等. 6061铝合金高应变速率本构参数研究 [J]. 矿冶工程, 2011, 31(6): 120–123. DOI: 10.3969/j.issn.0253-6099.2011.06.032.LIU Z D, WANG G, FENG Y C, et al. High-strain-rate constitutive parameters of 6061 aluminum alloys [J]. Mining and Metallurgical Engineering, 2011, 31(6): 120–123. DOI: 10.3969/j.issn.0253-6099.2011.06.032. [14] 胡昌明, 贺红亮, 胡时胜. 45号钢的动态力学性能研究 [J]. 爆炸与冲击, 2003, 23(2): 188–192.HU C M, HE H L, HU S S. A study on dynamic mechanical behaviors of 45 steel [J]. Explosion and Shock Waves, 2003, 23(2): 188–192. [15] 林莉, 支旭东, 范锋, 等. Q235B钢Johnson-Cook模型参数的确定 [J]. 振动与冲击, 2014, 33(9): 153–158, 172. DOI: 10.13465/j.cnki.jvs.2014.09.028.LIN L, ZHI X D, FAN F, et al. Determination of parameters of Johnson-Cook models of Q235B steel [J]. Journal of Vibration and Shock, 2014, 33(9): 153–158, 172. DOI: 10.13465/j.cnki.jvs.2014.09.028. [16] 吴璐, 刘廷玉, 董万鹏, 等. 6008铝合金在不同挤压方向上的力学性能和断裂行为的研究 [J]. 热加工工艺, 2016, 45(2): 53–55, 59. DOI: 10.14158/j.cnki.1001-3814.2016.02.014.WU L, LIU T Y, DONG W P, et al. Study on tensile behavior and fractography of 6008 Al alloy at different extruded direction [J]. Hot Working Technology, 2016, 45(2): 53–55, 59. DOI: 10.14158/j.cnki.1001-3814.2016.02.014. [17] HӦRLING D. Parameter identification of GISSMO damage model for DOCOL 1200M: a study on crash simulation for high strength steel sheet components [D]. Karlstad: Karlstad University, 2015. [18] 姚宗勇, 刘庆, GODFREY A, 等. 大应变量冷轧AA1050铝合金微观组织与织构的演变 [J]. 金属学报, 2009, 45(6): 647–651. DOI: 10.3321/j.issn:0412-1961.2009.06.002.YAO Z Y, LIU Q, GODFREY A, et al. Micro structure and texture evolutions of AA1050 aluminum alloy cold rolled to high strains [J]. Acta Metallurgica Sinica, 2009, 45(6): 647–651. DOI: 10.3321/j.issn:0412-1961.2009.06.002. [19] 赵磊, 李玉龙, 陈煊. 一种绸布的冲击拉伸性能实验 [J]. 爆炸与冲击, 2014, 34(4): 476–482. DOI: 10.11883/1001-1455(2014)04-0476-07.ZHAO L, LI Y L, CHEN X. Experimental study on dynamic tensile behaviour of a kind of fiber silk [J]. Explosion and Shock Waves, 2014, 34(4): 476–482. DOI: 10.11883/1001-1455(2014)04-0476-07. [20] 胡时胜, 王礼立, 宋力, 等. Hopkinson压杆技术在中国的发展回顾 [J]. 爆炸与冲击, 2014, 34(6): 641–657. DOI: 10.11883/1001-1455(2014)06-0641-17.HU S S, WANG L L, SONG L, et al. Review of the development of Hopkinson pressure bar technique in China [J]. Explosion and Shock Waves, 2014, 34(6): 641–657. DOI: 10.11883/1001-1455(2014)06-0641-17. [21] GAMBIRASIO L, RIZZI E. On the calibration strategies of the Johnson-Cook strength model: discussion and applications to experimental data [J]. Materials Science and Engineering: A, 2014, 610: 370–413. DOI: 10.1016/j.msea.2014.05.006. [22] 李言荣, 恽正中. 材料物理学概论[M]. 北京: 清华大学出版社, 2001. [23] ZHANG W H, SUN D Q, HAN L J, et al. Characterization of intermetallic compounds in dissimilar material resistance spot welded joint of high strength steel and aluminum alloy [J]. ISIJ International, 2011, 51(11): 1870–1877. DOI: 10.2355/isijinternational.51.1870. 期刊类型引用(3)

1. 张晓忠,曾斌,徐戎,王静,金峰. 基于霍普金森压杆试验研究闭孔泡沫铝的动态压缩力学性能. 机械工程材料. 2025(04): 69-73 .  百度学术

百度学术2. 王佳铭,谭跃东,靳智慧,闫莉莹,纪程,李志刚,邵特立. 泡沫铝压缩试验及等效仿真模型研究. 西南交通大学学报. 2023(01): 91-99+116 .  百度学术

百度学术3. 周宏元,杜文钊,王小娟,张雪健,余尚江,张宏. 地冲击下新型脆断构件防护性能实验研究. 爆炸与冲击. 2022(07): 115-125 .  本站查看

本站查看其他类型引用(5)

-

下载:

下载:

下载:

下载:

百度学术

百度学术