Plastic flow properties and constitutive model of metallic materials under complex stress states

-

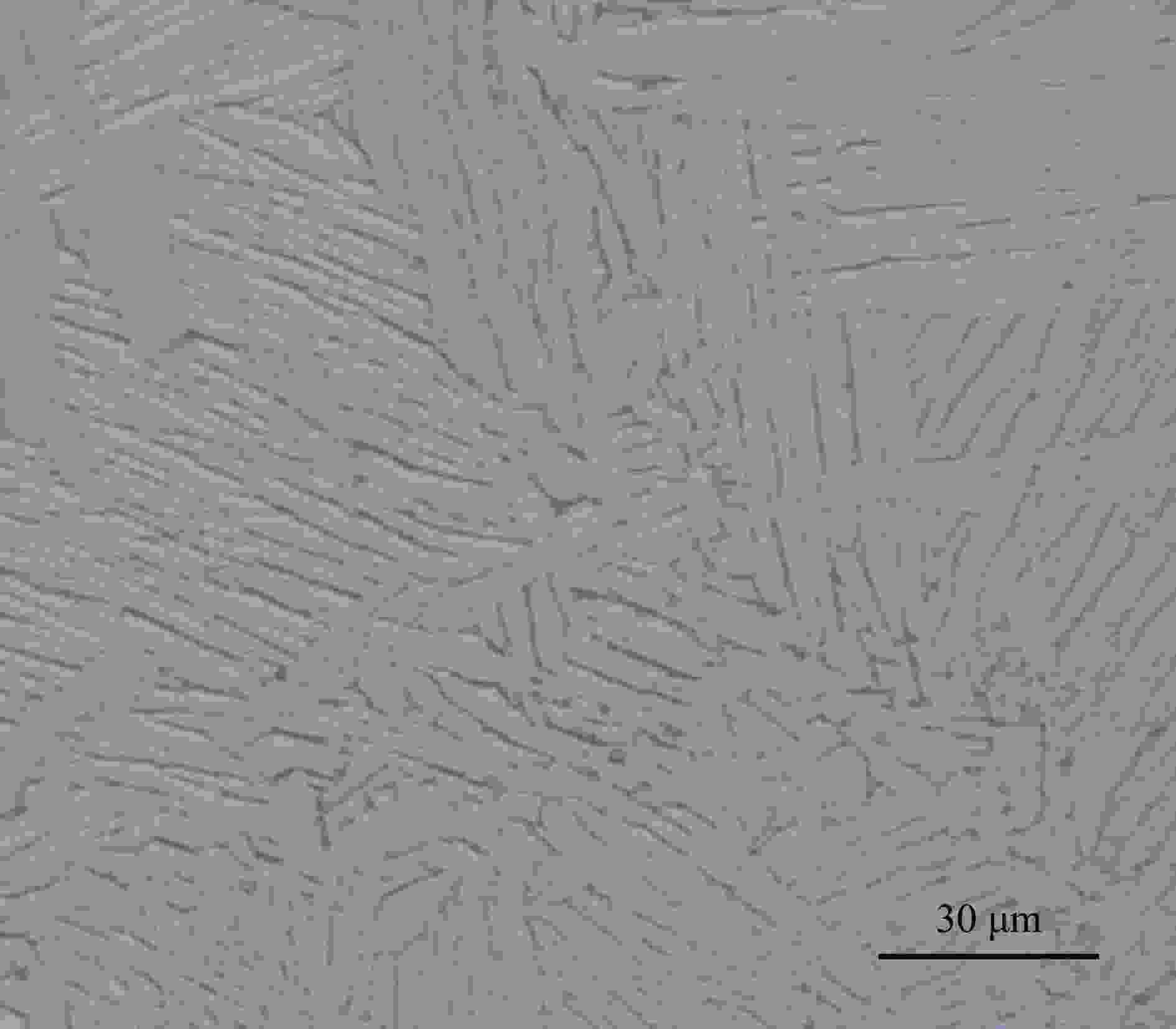

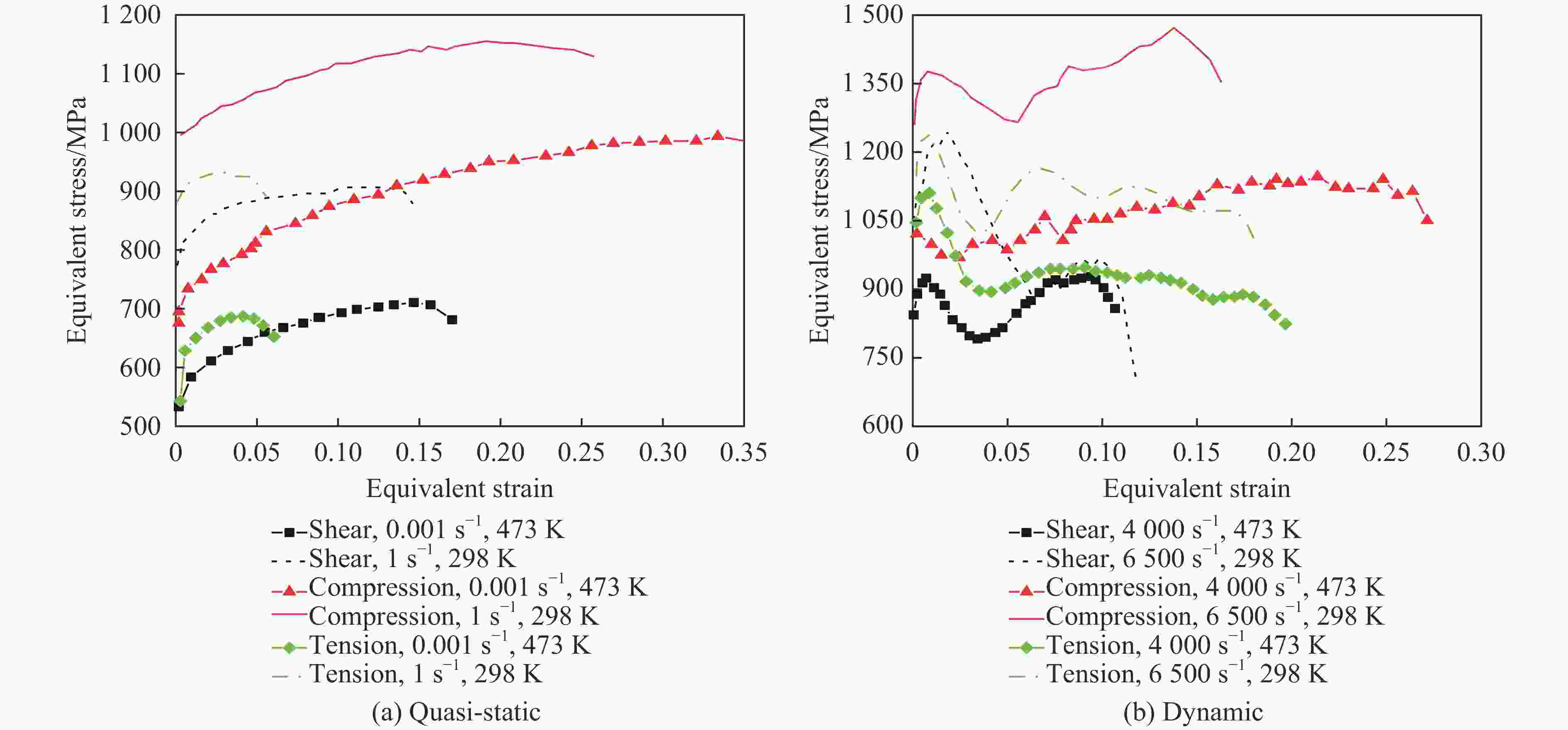

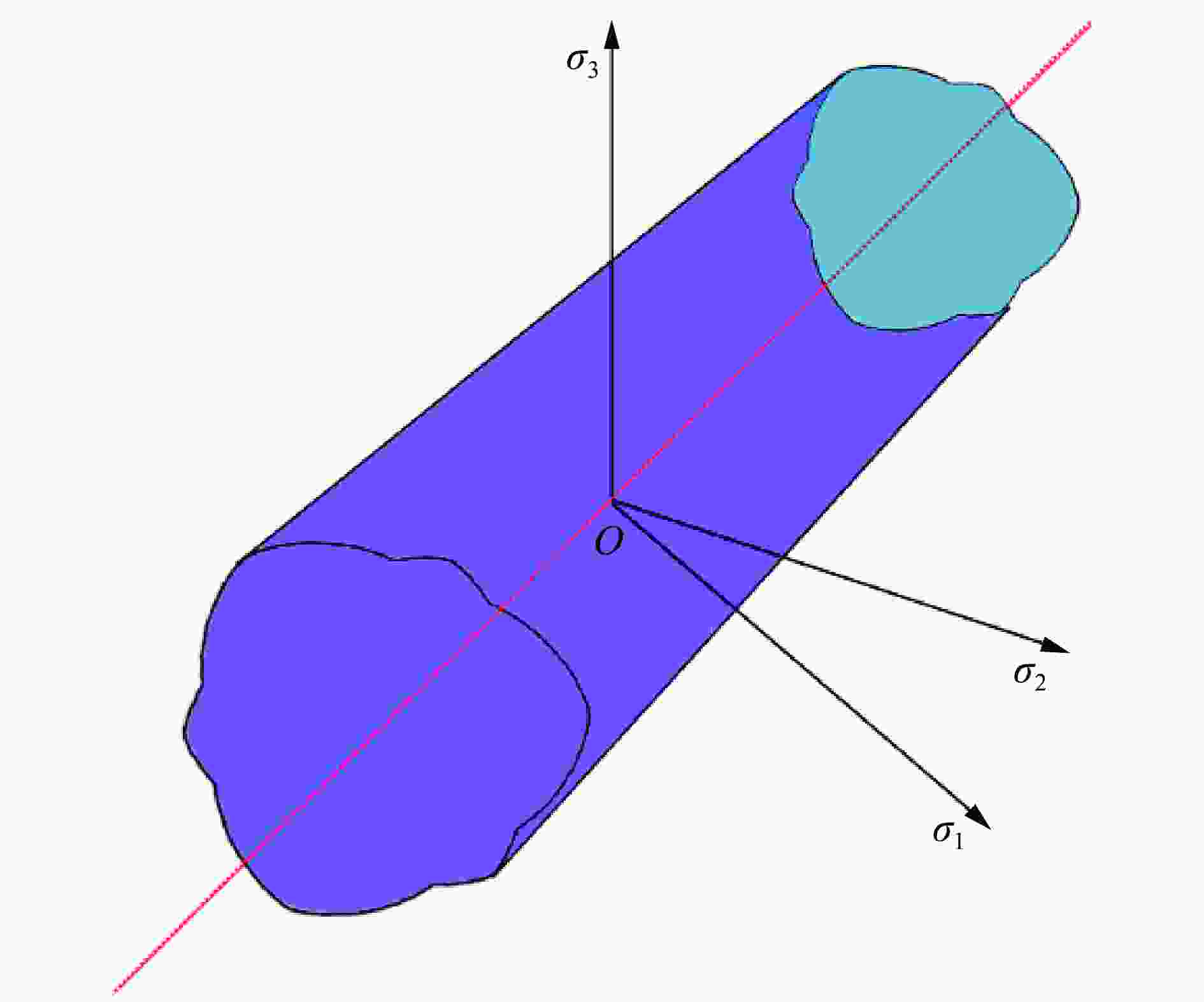

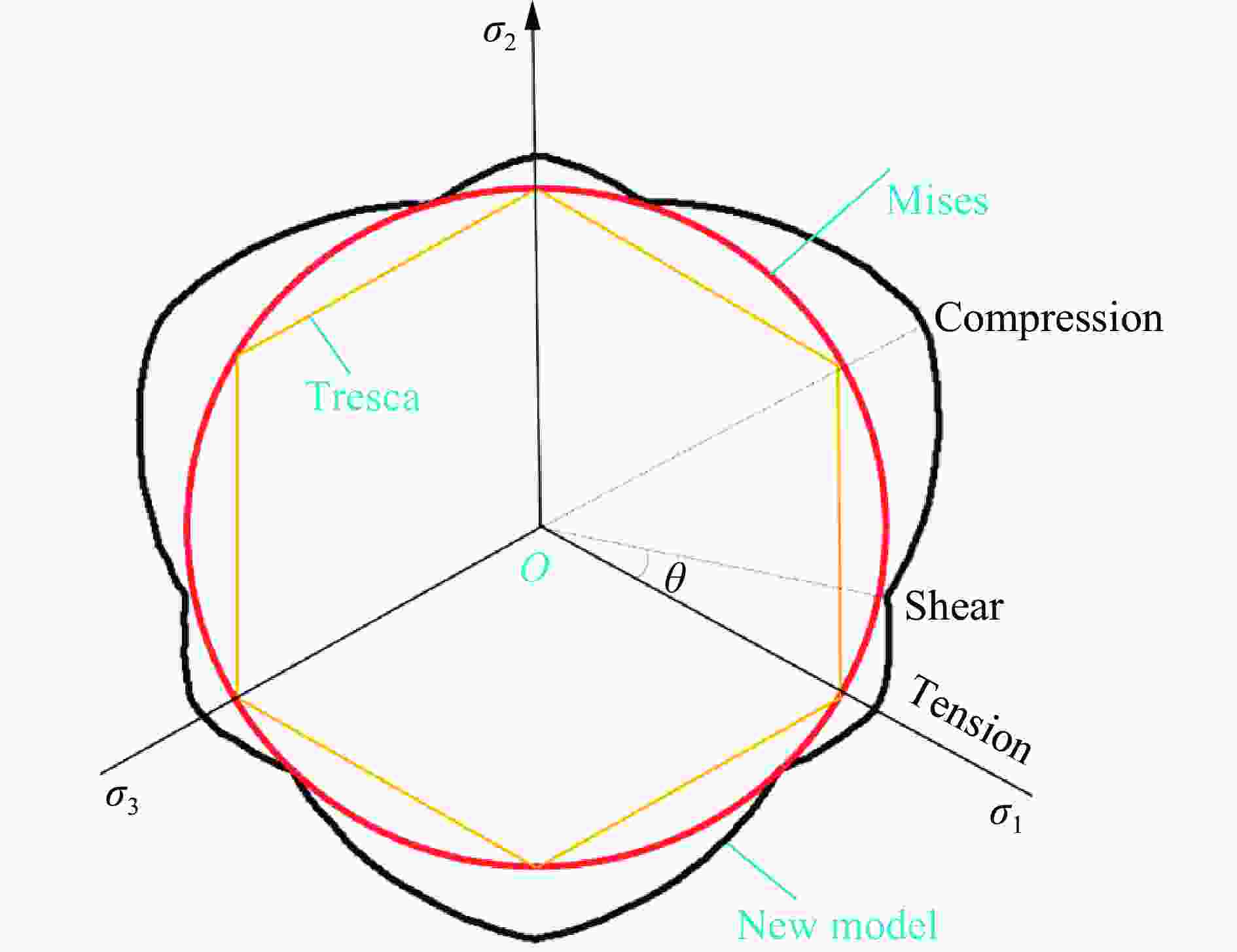

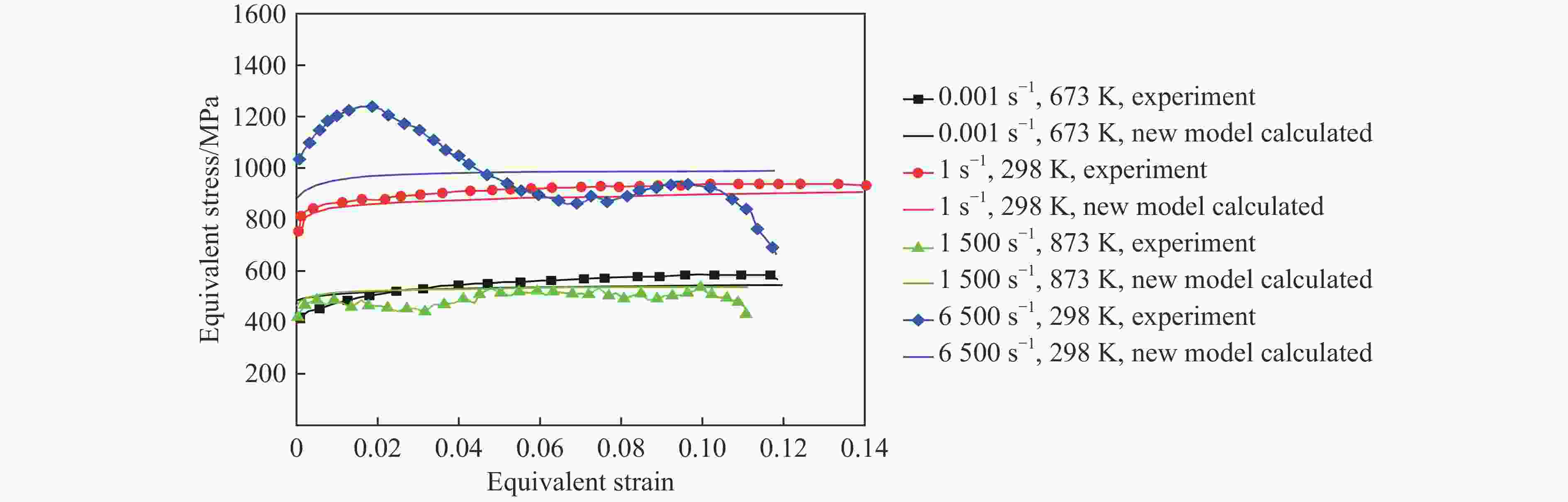

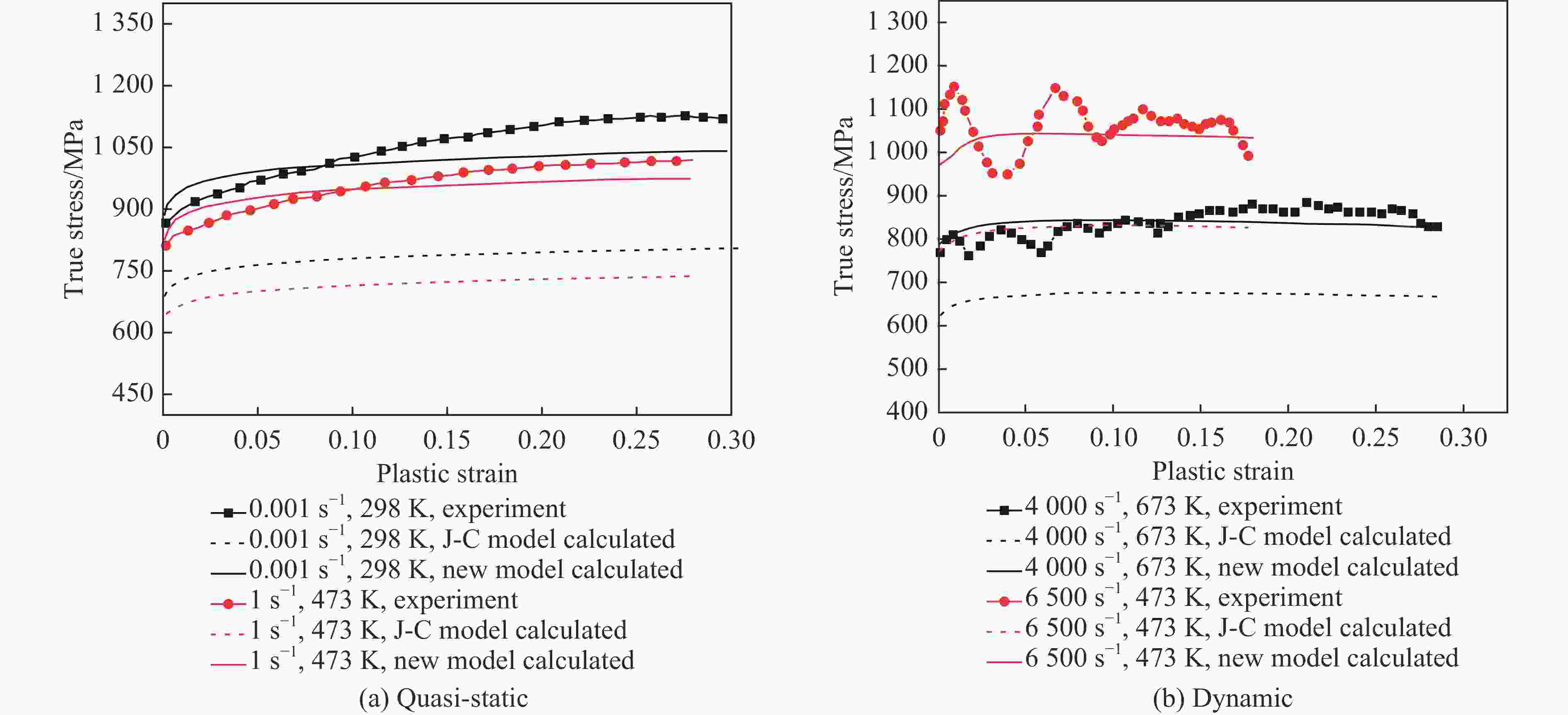

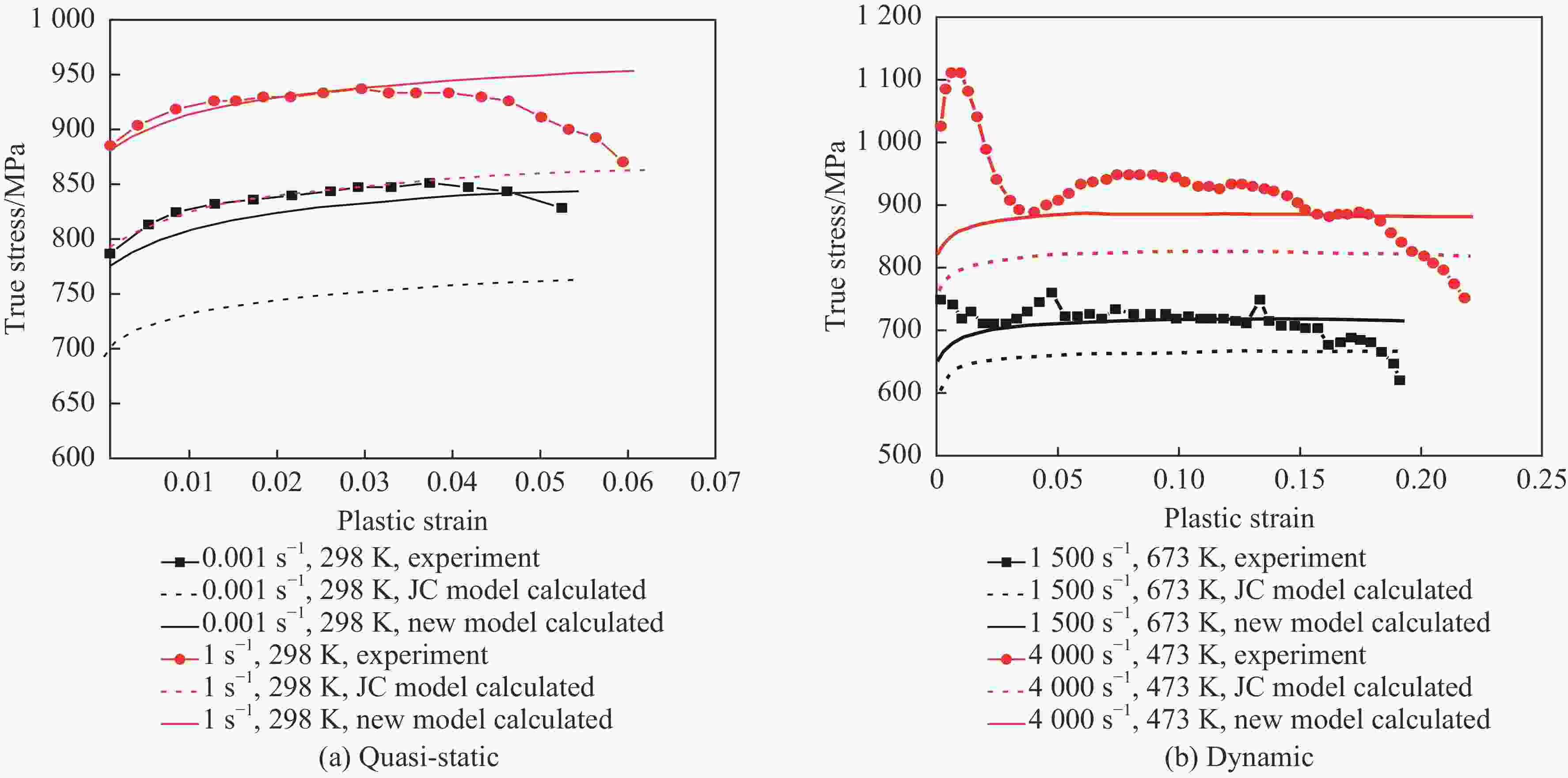

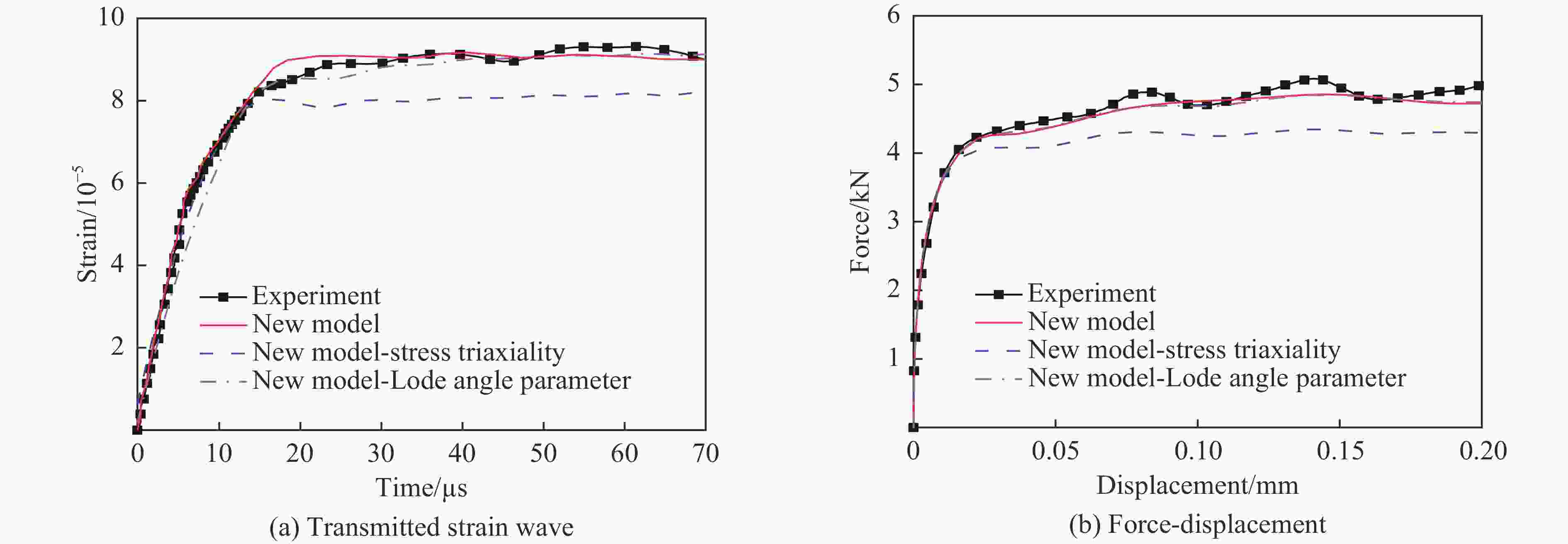

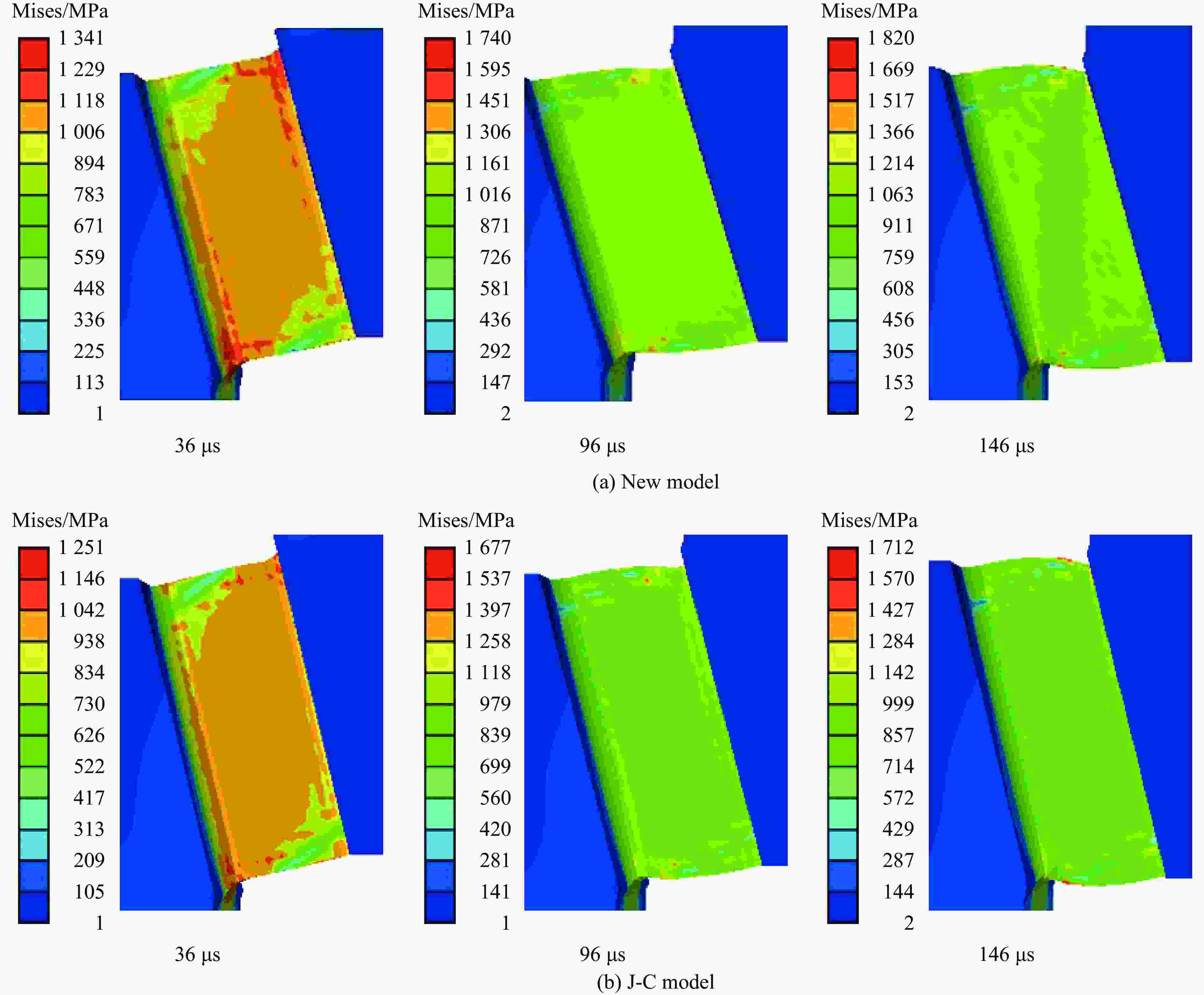

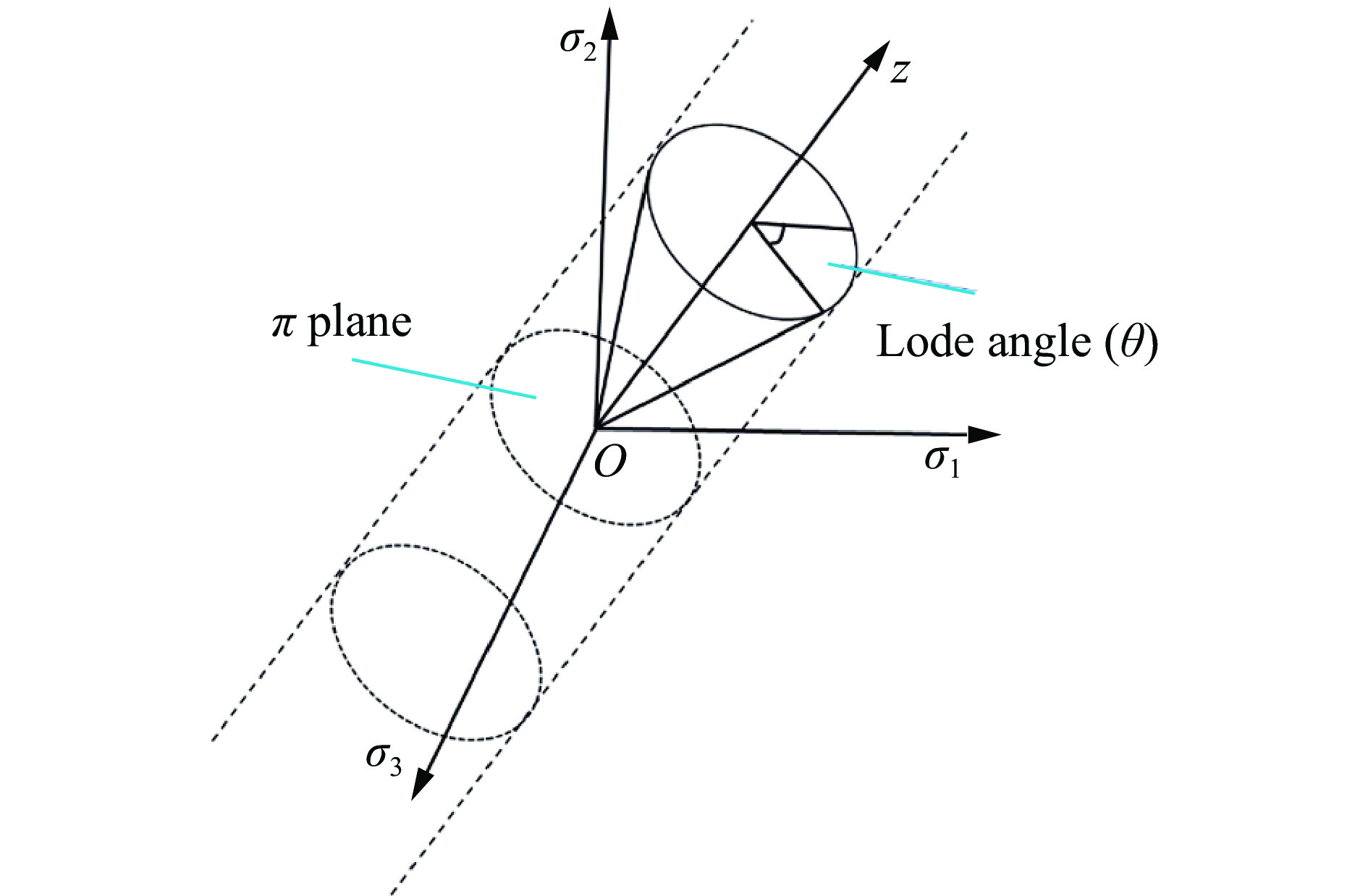

摘要: 工程应用中,金属材料和结构往往处于复杂应力状态。材料的塑性行为会受到应力状态的影响,要精确描述材料在复杂应力状态下的塑性流动行为,必须在本构模型中考虑应力状态效应的影响。然而,由于在动态加载下材料的应变率效应和应力状态效应相互耦合、难以分离,给应力状态效应的研究和模型的建立造成很大困难。通过对Ti-6Al-4V钛合金材料开展不同加载条件下的力学性能测试,提出了一个包含应力三轴度和罗德角参数影响的新型本构模型,并通过VUMAT用户子程序嵌入ABAQUS/Explicit软件。分别采用新提出的塑性模型和Johnson-Cook模型对压剪复合试样的动态实验进行了数值模拟。结果表明,新模型不仅在对材料本构曲线的拟合方面具有较强的优势,而且由该模型所得到的透射脉冲和载荷-位移曲线均更加准确。因此,该模型能够更精确地描述和预测金属材料在复杂应力状态下的塑性流变行为。Abstract: Metallic materials are widely used in automotive, aerospace, energy, national defense, and other important fields due to their excellent mechanical properties. During service periods, metallic materials are generally subjected to complex stress states. Recent researches reveal that the plastic behavior of materials is affected by the stress state. Therefore, to accurately describe the plastic flow behavior of materials under complex stress states, the influence of the stress state must be considered in the constitutive model. Under dynamic loading, however, the effects of strain rate and stress state are coupled, which makes it difficult to study the effect of stress state and to establish a stress-state-dependent constitutive model. In this work, mechanical tests were performed under various loading conditions including uniaxial compression, uniaxial tension, and simple shear using the MTS universal testing machine and the split Hopkinson bars technique. The stress-strain curves of Ti-6Al-4V were obtained over a wide range of strain rates and temperatures. It is observed that stress states have an obvious effect on the plastic flow properties and work-hardening characteristics of the material. Based on the experimental results, a new constitutive model that incorporates the influence of the stress triaxiality and the Lode angle parameter was proposed. Under tensile or compressive loading conditions, the flow stress determined by the J-C model is significantly lower than the test results, while the present model can predict the flow stress accurately. To check the applicability of the proposed model, the dynamic experiment of a specimen under the compression-shear combined load was simulated by both the J-C model and the proposed model implemented in the ABAQUS/Explicit software via the VUMAT user subroutine. The results show that the present model exhibits a higher accuracy in the prediction of the flow stress curves. Moreover, this model can predict both the transmitted pulse and the force-displacement curves more accurately. Therefore, the new model can describe the stress state effect successfully and predict the plastic behavior of the material under complex stress states more precisely.

-

Key words:

- stress state effect /

- stress triaxiality /

- Lode angle parameter /

- constitutive model

-

表 1 新模型材料常数

Table 1. Material constants of the new model

A/MPa B/MPa n C m $ {c_\eta } $ $ {\eta _0} $ $ {c_1} $ $ {c_2} $ 971.59 362.39 0.1298 0.0160 0.5839 0.0501 0 0.1692 0.4264 表 2 不同应力状态下新模型和J-C模型(根据剪切试验结果建立)与拉压试验结果的平均误差

Table 2. Average error of the new and J-C models under different stress states compared with the experimental results

应力状态 准静态加载误差/% 动态加载误差/% J-C model New model J-C model New model 单轴压缩 25.2 3.7 21.1 3.9 单轴拉伸 10.5 1.5 9.7 4.8 表 3 有限元分析中各部件的物理参数

Table 3. Physical parameters of each component in the finite element analysis

部位 材料 ρ/

(g·mm−3)E/

GPa$ \mu$ λ/

(W·m−1·°C)c/

(J·kg−1·°C)入射杆/透射杆 18Ni钢 8.0 190 0.3 − − 试样 Ti-6Al-4V 4.43 114 0.33 6.7 586 -

[1] JOHNSON G R, COOK W H. A constitutive model and data for metals subjected to large strains, high strain rates and high temperatures [C] // Proceedings of the Seventh International Symposium on Ballistic. The Hague, The Netherlands, 1983: 541−548. [2] KHAN A S, SUH Y S, KAZMI R. Quasi-static and dynamic loading responses and constitutive modeling of titanium alloys [J]. International Journal of Plasticity, 2004, 20(12): 2233–2248. DOI: 10.1016/j.ijplas.2003.06.005. [3] ZERILLI F J, ARMSTRONG R W. Dislocation-mechanics-based constitutive relations for material dynamics calculations [J]. Journal of Applied Physics, 1987, 61(5): 1816–1825. DOI: 10.1063/1.338024. [4] NEMAT-NASSER S, GUO W G. Thermomechanical response of DH-36 structural steel over a wide range of strain rates and temperatures [J]. Mechanics of Materials, 2003, 35(11): 1023–1047. DOI: 10.1016/S0167-6636(02)00323-X. [5] KLEPACZKO J R, RUSINEK A, RODRÍGUEZ-MARTÍNEZ J A, et al. Modelling of thermo-viscoplastic behaviour of DH-36 and Weldox 460-E structural steels at wide ranges of strain rates and temperatures, comparison of constitutive relations for impact problems [J]. Mechanics of Materials, 2009, 41(5): 599–621. DOI: 10.1016/j.mechmat.2008.11.004. [6] SPITZIG W A, SOBER R J, RICHMOND O. Pressure dependence of yielding and associated volume expansion in tempered martensite [J]. Acta Metallurgica, 1975, 23(7): 885–893. DOI: 10.1016/0001-6160(75)90205-9. [7] SPITZIG W A, SOBER R J, RICHMOND O. The effect of hydrostatic pressure on the deformation behavior of maraging and HY-80 steels and its implications for plasticity theory [J]. Metallurgical Transactions A, 1976, 7(11): 1703–1710. DOI: 10.1007/BF02817888. [8] HU W L, WANG Z R. Multiple-factor dependence of the yielding behavior to isotropic ductile materials [J]. Computational Materials Science, 2005, 32(1): 31–46. DOI: 10.1016/j.commatsci.2004.06.002. [9] CAZACU O, BARLAT F. A criterion for description of anisotropy and yield differential effects in pressure-insensitive metals [J]. International Journal of Plasticity, 2004, 20(11): 2027–2045. DOI: 10.1016/j.ijplas.2003.11.021. [10] DRIEMEIER L, BRÜNIG M, MICHELI G, et al. Experiments on stress-triaxiality dependence of material behavior of aluminum alloys [J]. Mechanics of Materials, 2010, 42(2): 207–217. DOI: 10.1016/j.mechmat.2009.11.012. [11] BRÜNIG M, CHYRA O, ALBRECHT D, et al. A ductile damage criterion at various stress triaxialities [J]. International Journal of Plasticity, 2008, 24(10): 1731–1755. DOI: 10.1016/j.ijplas.2007.12.001. [12] BAI Y L, WIERZBICKI T. A new model of metal plasticity and fracture with pressure and Lode dependence [J]. International Journal of Plasticity, 2008, 24(6): 1071–1096. DOI: 10.1016/j.ijplas.2007.09.004. [13] GAO X S, ZHANG T T, ZHOU J, et al. On stress-state dependent plasticity modeling: Significance of the hydrostatic stress, the third invariant of stress deviator and the non-associated flow rule [J]. International Journal of Plasticity, 2011, 27(2): 217–231. DOI: 10.1016/j.ijplas.2010.05.004. [14] GAO X S, ZHANG T T, HAYDEN M, et al. Effects of the stress state on plasticity and ductile failure of an aluminum 5083 alloy [J]. International Journal of Plasticity, 2009, 25(12): 2366–2382. DOI: 10.1016/j.ijplas.2009.03.006. [15] FRUTSCHY K J, CLIFTON R J. High-temperature pressure-shear plate impact experiments on OFHC copper [J]. Journal of the Mechanics and Physics of Solids, 1998, 46(10): 1723–1744. DOI: 10.1016/S0022-5096(98)00055-6. [16] YADAV S, RAMESH K T. The mechanical properties of tungsten-based composites at very high strain rates [J]. Materials Science and Engineering: A, 1995, 203(1/2): 140–153. DOI: 10.1016/0921-5093(95)09865-8. [17] MEYERS M A, ANDRADE U R, CHOKSHI A H. The effect of grain size on the high-strain, high-strain-rate behavior of copper [J]. Metallurgical and Materials Transactions A, 1995, 26(11): 2881–2893. DOI: 10.1007/BF02669646. [18] KORTHÄUER M, ATAYA S, EL-MAGD E. Effects of deformed volume, volume fraction and particle size on the deformation behaviour of W/Cu composites [J]. Theoretical and Applied Fracture Mechanics, 2006, 46(1): 38–45. DOI: 10.1016/j.tafmec.2006.05.002. [19] CLOS R, SCHREPPEL U, VEIT P. Temperature, microstructure and mechanical response during shear-band formation in different metallic materials [J]. Journal de Physique IV (Proceedings), 2003, 110: 111–116. DOI: 10.1051/jp4:20020679. [20] GUO Y Z, LI Y L. A novel approach to testing the dynamic shear response of Ti-6Al-4V [J]. Acta Mechanica Solida Sinica, 2012, 25(3): 299–311. DOI: 10.1016/S0894-9166(12)60027-5. [21] 许泽建, 丁晓燕, 张炜琪, 等. 一种用于材料高应变率剪切性能测试的新型加载技术 [J]. 力学学报, 2016, 48(3): 654–659. DOI: 10.6052/0459-1879-15-445.XU Z J, DING X Y, ZHANG W Q, et al. A new loading technique for measuring shearing properties of materials under high strain rates [J]. Chinese Journal of Theoretical and Applied Mechanics, 2016, 48(3): 654–659. DOI: 10.6052/0459-1879-15-445. [22] XU Z J, DING X Y, ZHANG W Q, et al. A novel method in dynamic shear testing of bulk materials using the traditional SHPB technique [J]. International Journal of Impact Engineering, 2017, 101: 90–104. DOI: 10.1016/j.ijimpeng.2016.11.012. [23] XU Z J, LIU Y, SUN Z Y, et al. On shear failure behaviors of an armor steel over a large range of strain rates [J]. International Journal of Impact Engineering, 2018, 118: 24–38. DOI: 10.1016/j.ijimpeng.2018.04.003. [24] 张炜琪, 许泽建, 孙中岳, 等. Ti-6Al-4V在高应变率下的动态剪切特性及失效机理 [J]. 爆炸与冲击, 2018, 38(5): 1137–1144. DOI: 10.11883/bzycj-2017-0107.ZHANG W Q, XU Z J, SUN Z Y, et al. Dynamic shear behavior and failure mechanism of Ti-6Al-4V at high strain rates [J]. Explosion and Shock Waves, 2018, 38(5): 1137–1144. DOI: 10.11883/bzycj-2017-0107. [25] XU Z J, HE X D, HU H Z, et al. Plastic behavior and failure mechanism of Ti-6Al-4V under quasi-static and dynamic shear loading [J]. International Journal of Impact Engineering, 2019, 130: 281–291. DOI: 10.1016/j.ijimpeng.2019.04.008. [26] 刘宇, 许泽建, 汤忠斌, 等. 基于DIHPB技术的高应变率剪切测试方法 [J]. 爆炸与冲击, 2019, 39(10): 104101. DOI: 10.11883/bzycj-2018-0301.LIU Y, XU Z J, TANG Z B, et al. A high-strain-rate shear testing method based on the DIHPB technique [J]. Explosion and Shock Waves, 2019, 39(10): 104101. DOI: 10.11883/bzycj-2018-0301. [27] XU Z J, LIU Y, HU H Z, et al. Thermo-viscoplastic behavior and constitutive modeling of pure copper under high-strain-rate shear condition [J]. Mechanics of Materials, 2019, 129: 306–319. DOI: 10.1016/j.mechmat.2018.12.007. [28] XU Z J, LIU Y, HU H Z, et al. Determination of shear behavior and constitutive modeling of the 603 steel over wide temperature and strain rate ranges [J]. Journal of the Mechanics and Physics of Solids, 2019, 129: 184–204. DOI: 10.1016/j.jmps.2019.05.005. [29] MALVERN L E. Introduction to the mechanics of a continuous medium [M]. Englewood Cliffs: Prentice-Hall, 1969. [30] CULVER R S. Thermal instability strain in dynamic plastic deformation [M]//ROHDE R W, BUTCHER B M, HOLLAND J R, et al. Metallurgical Effects at High Strain Rates. Boston: Springer, 1973: 519−530. DOI: 10.1007/978-1-4615-8696-8_29. -

下载:

下载: