A calculation method for ship structure damage under cabin explosion

-

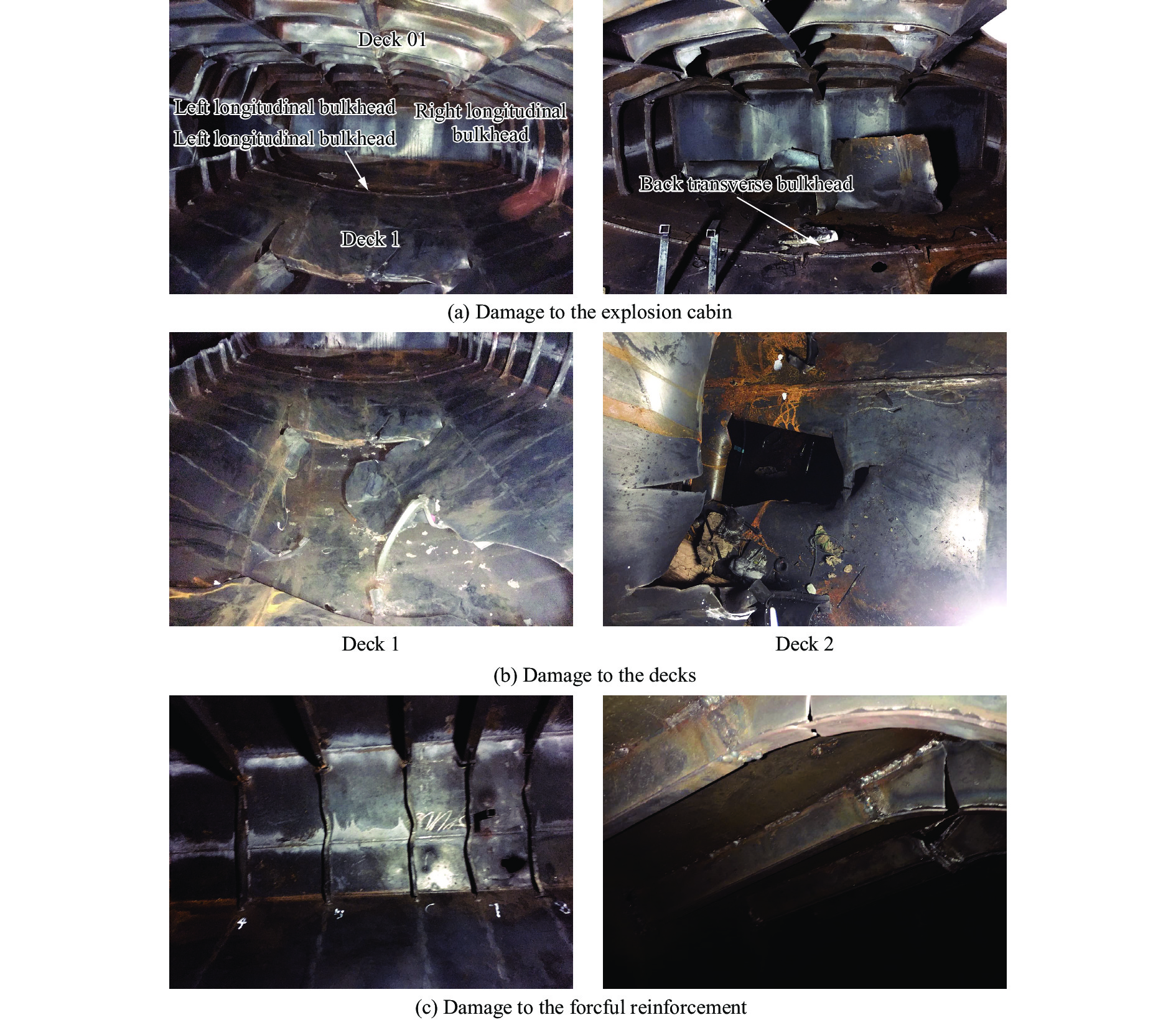

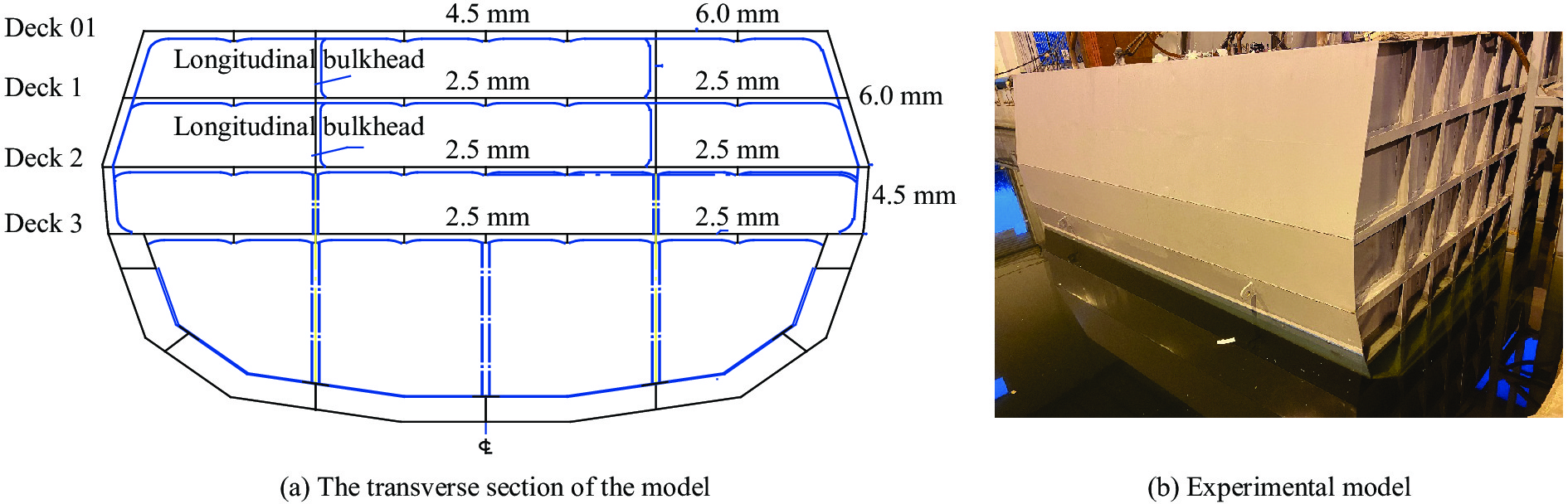

摘要: 为了评估舱室内爆多载荷耦合作用下舰船结构的损伤范围,设计了大尺度舱段模型,并开展了舱室内爆毁伤试验,试验后测量了舱室结构的破坏范围及破坏模式,分析了舱室内爆多载荷耦合作用下舰船结构的损伤机理,据此建立了舱室内爆下舰船结构损伤的计算方法。结果表明:(1)舱室内爆下形成的强冲击波载荷和准静态压力载荷可对舰船结构造成大范围的损伤,形成多种破坏模式;(2)舱室内爆下准静态压力载荷是舱室结构损伤破坏的主要毁伤元;(3)建立的舱室内爆载荷下结构损伤变形计算方法可同时考虑强冲击载荷和准静态压力载荷对结构的损伤破坏,理论计算结果与试验结果吻合较好。Abstract: The explosion of missiles penetrating the interior cabin could cause extensive damage to the warship structure. How to evaluate the damage range of the ship structure under the coupling of multiple loads in the inner explosion is a big challenge for engineering researchers. In order to establish a theory method of ship structural damage caused by cabin inner implosion, a large-scale cabin model was designed in this paper, and an inner explosion experiment was carried out on the cabin model. The damage range of the cabin structure was measured and typical failure models were acquired. The damage mechanism of the ship structure under the coupling effect of multiple loads (including extensive shock wave loading and quasi-static pressure loading) under inner implosion was analyzed. Based on experimental results, the theory method of ship structure damage range under inner blast was established. It was indicated that: (1) the cabin model would be subjected to shock wave and quasi-static pressure loadings after the explosive charge was detonated, which led to large area damage and complex failure models; (2) quasi-static pressure was the major destroying element for cabin model damage under inner blast; (3) the theory analysis method proposed by this paper simultaneously considered the coupling effect of shock wave and quasi-static pressure loadings for the damage of the cabin model, the theory results well coincided with the experimental ones. The established calculation method can be applied to evaluate the damage range of ship structure subjected to implosion loading.

-

Key words:

- inner blast /

- structural damage /

- shock wave loading /

- quasi-static pressure loading

-

钙质砂是一种碳酸钙含量达50%以上的主要由海洋生物形成的粒状材料,由于在其沉积过程中大多未经长途搬运,从而保留了原生生物骨架中的细小孔隙,因此具有孔隙比高、压缩性高、颗粒易破碎等特点,并表现出与陆源砂不同的物理力学特性[1–3]。近几十年来为保障海洋工程的建设,国内外学者已对钙质砂在低应变率下的力学特性进行了大量的研究[4–6],但关于钙质砂在高应变率条件下力学特性的研究还很少。研究钙质砂在爆炸荷载作用下的动力响应对岛礁及海洋工程中的防护工程问题具有重要意义,然而目前学者们仅对陆源砂抗爆性能进行过较为系统的研究,如美军的《TM5-855-1》手册提供了不同密实程度砂土中爆炸波传播的经验公式[7],许多学者在饱和、非饱和砂土中进行了大量爆炸试验,并建立了砂土在爆炸荷载作用下的计算模型[8–17]。Karinski等[18]、Yankelevsky等[19]、Karinski等[20]研究了土壤体积压缩特性对爆炸波在其中衰减规律的影响,并利用前人的试验结果进行验证。对于饱和钙质砂,徐学勇等[21-22]使用电雷管作为点爆源对其进行加载,初步研究了爆炸波在其中传播所引起的土压力变化、孔隙水压力建立与消散以及砂土密实的规律。目前,关于非饱和钙质砂中爆炸波传播衰减规律的试验研究尚处于空白阶段。

本文采用球形TNT药包作为爆源,在密实钙质砂中进行了一系列大尺寸爆炸模型试验,主要研究了在不同砂土含水率、药包埋深、药包质量条件下密实钙质砂中爆炸波的传播衰减规律。所得试验结果既可用于建立适用于工程实践的经验公式,同时还可用于验证钙质砂本构模型及相应计算参数的准确性。

1. 爆炸相似律

由于非饱和砂土的成分较复杂,为完整描述其物理力学特性需要很多参数,包括密度、相对密度、孔隙比和含水率等[23],且非饱和砂土的结构性也对其力学特性有显著影响[24–27],因此目前试验研究仍为土中爆炸效应研究的最可靠手段。

爆炸波的基本参数主要包括爆炸波的波速、升压时间、法向应力峰值及对应的比冲量等。其中比冲量的定义为单位面积上爆炸波冲量的大小,并可根据下式计算得出,其量纲为[ML−1T−1]。

I=∫∞0σ(t)dt (1) 对于爆炸波传播规律的主要研究对象是在爆炸波传播过程中其应力峰值、波速等基本参数随波传播距离的增加而发生的变化[17]。目前尚未提出在较大的爆心距变化范围内,可用于求解这些基本参数的理论解,因此对这些参数变化规律的描述常采用半理论半经验的关系式。关系式的函数形式借助于爆炸相似律确定,而有关常数则是根据试验结果确定。爆炸相似律可阐述如下:两个尺寸不同、但化学成分相同的药包在任意形状介质的相同位置上爆炸时,两者的应力场和变形场在空间、时间和强度上均是相似的[28]。

该理论的基本假设包括两点:一是介质对变形速率不敏感,二是介质中的非定常爆炸应力场和变形场只受爆炸能量的影响(不考虑重力和其他力的影响)。虽然该理论的基本假设具有局限性,但是以往研究结果表明,在相当程度上仍能利用该理论设计爆炸模型试验。

爆炸相似律的函数形式可以通过量纲分析的手段得出[29]。根据以往岩土介质中爆炸模型试验的分析[30–34],可以汇总得到在集团装药情况下影响砂土中爆炸波传播规律的主要参数如表1所示。

表 1 影响砂土中爆炸波传播规律的主要参数Table 1. Major parameters influencing the propagation of blast wave in sand参数名称及符号 量纲 炸药 药包质量W [M] 装药密度ρw [ML-3] 单位质量炸药的化学能Ew [L2T-2] 爆炸产物的膨胀指数γ — 砂土 密度ρ0 [ML-3] 塑性纵波波速cp [LT-1] 内摩擦角φ — 试样尺寸 药包中心埋深h [L] 测点到爆心的距离R [L] 爆炸波的法向应力峰值σmax及相应的折合比冲量I应当是这些控制参数的函数,即有:

σmax=f(W,ρw,Ew,γ,ρ0,cp,φ,h,R),I=g(W,ρw,Ew,γ,ρ0,cp,φ,h,R) (2) 取药包质量W、装药密度ρw、单位质量炸药的化学能Ew为基本量,式(2)可化为如下的无量纲关系:

σρwEw=f(γ,ρ0ρw,cp√Ew,φ,h(Wρw)13,R(Wρw)13)IW13ρ23wE12w=g(γ,ρ0ρw,cp√Ew,φ,h(Wρw)13,R(Wρw)13) (3) 对于采用相同种类的炸药及装药方式,在相同的钙质砂中进行的炸药质量不同的爆炸试验,则有6个控制参数保持不变,即:

(ρw,Ew,γ,ρ0,cp,φ)=const (4) 式(3)可化简为:

σmax=f(R∗,h∗),I∗=g(R∗,h∗) (5) 式中:f和g通常取为幂函数的形式,相应参数由模型试验得出。R*为比例爆心距离,h*为药包比例埋深,I*为折合比冲量,相应的计算公式分别为:

R∗=R3√W,h∗=h3√W,I∗=I3√W (6) 2. 试验设计

2.1 砂土试样

试验所用的钙质砂取自中国南海某岛,首先将钙质砂原样平摊于广场上风干,然后筛分出砂土试样中粒径大于2 mm的颗粒。按照《土工试验方法标准》(GB/T 50123—2019)[35]得到筛分后的钙质砂试样的级配曲线如图1所示,试样的最小干密度与最大干密度分别为1.12和1.47 g/cm3,颗粒密度为2.81 g/cm3。计算可得试样的平均粒径d50=0.348 mm,不均匀因数Cu>6,因此属于不均匀中砂。

2.2 试验装置及球形药包

试验使用如图2所示的拼装式筒体作为爆炸试验容器。容器总高度为2 000 mm,由10个拼装单元沿垂直方向连接而成。拼装单元由2片法兰盘和1个圆环焊接而成:其中圆环外径为2 000 mm、壁厚为15 mm,共有高度分别为100、200和500 mm的3种尺寸;法兰盘宽度为75 mm,厚度为16 mm。为提高法兰与圆环的连接强度,还在拼装单元侧面设置了12道加劲肋板。每一层拼装单元侧壁上均加工有螺纹孔,以方便传感器导线的引出。

关于砂土中爆炸效应的试验研究中,所使用的爆源主要包括雷管[22]、乳化炸药[36]和块装TNT[31-32]。当爆心距较大时,这些爆源可以近似视为点源。然而在爆心距较小的位置,炸药类型、装药密度以及炸药形状均会对试验结果带来较大的影响,Krauthammer[37]特别强调了需要慎重使用由非球形爆源试验所获得的爆炸近区数据。为研究在爆心距较小范围内钙质砂中的爆炸波的传播规律,本文中将采用球形药包作为爆源。

图3(a)为试验所用球形药包的示意图,药包由上下2个部分粘贴而成。每部分均由散装三硝基甲苯(TNT)压装而成,压药密度为1.5 g/cm3。其中药包的下半部为完整半球,上半部则预留有直径为8 mm的雷管安装孔。将2个半球粘接为一体,通过测量可知虫胶层厚度小于0.1 mm。试验所用球形药包具有3种规格,其名义质量分别为64、216、512,相应的名义直径分别为43.6、65.2和87.0 mm。由于在药球的脱模过程中,雷管安装孔附近会有少量炸药脱落,因此每次试验前都需要称量药包的实际质量。图3 (b)为尚未粘接的216和512 g药包,图3 (c)为粘接好的64 g球形药包。由于药球的压装密度低于铸装TNT密度,因此其感度较高可以直接使用电雷管起爆。

2.3 测试系统

本文采用高频压阻式土压力传感器测量不同测点处爆炸波法向应力的时程曲线。图4所示为试验采用的土压力传感器:图左为昆山双桥公司生产的CYG1712F型土压力传感器,其尺寸为

∅ 30 mm×16 mm;图右为河南动感电子科技公司生产的DNS-TY型土压力传感器,其尺寸为∅ 40 mm×10 mm。传感器输出的模拟信号由东华测试公司的DH8302高性能动态信号测试系统调理并采集。测试采用连续采集模式。

图5为药包及传感器位置的设计示意图。其中药包位于容器的几何中心,在钙质砂试样制备过程中预留装药孔,待试样准备完毕后将捆绑好电雷管的药包放入装药孔并回填。传感器的安装平面指传感器底面所在平面,在布置传感器时需要使用此平面对传感器进行定位;测试平面指传感器顶面(也即敏感元件)所在平面。考虑到砂土的不均匀性,在每个传感器安装平面内均布置1个中心传感器与1~2个边缘传感器,且中心传感器位于药包正下方。各传感器中心之间的水平距离设置为6 cm,以减小传感器对砂土自由场的扰动。由于第一层测点距离爆心较近,因此只能设置一个中心传感器。试验中容器将被拆分为上、下两部分,以便进行夯实、取样和安装传感器等操作。

2.4 试验流程

共进行8次爆炸试验,构成了分别以药包埋深、药包质量和试样含水率为单变量的3组对照试验,各试验的设计参数如表2所示。在试验编号中,DCS表示干燥钙质砂,WCS表示潮湿钙质砂;64、216和512表示药包设计质量。其中干燥钙质砂由原始试样经风干后所得,通过室内试验测定其平均含水率约为1%;潮湿钙质砂是通过将已知含水率的钙质砂与相应质量的水使用搅拌机混合后制备获得。

表 2 爆炸模型试验参数Table 2. Designed parameters for explosion model test试验编号 药包设计质量W/g 设计埋深h/m 设计含水率/% 设计爆心距R/m DCS64-1 64 0.9 1 0.1,0.2,0.3,0.4,0.6,0.8,1.0 DCS64-2 64 0.3 1 0.1,0.2,0.3,0.4,0.6,0.8,1.0 DCS64-3 64 0 1 0.1,0.2,0.3,0.4,0.6,0.8,1.0 DCS216 216 0 1 0.15,0.2,0.3,0.45,0.6,0.8,1.0 DCS512 512 0 1 0.2,0.3,0.4,0.6,0.8,1.0 WCS64-1 64 0.9 10 0.15,0.2,0.3,0.4,0.6,0.8,1.0 WCS64-2 64 0.9 20 0.1,0.2,0.3,0.4,0.6,0.8,1.0 WCS64-3 64 0.9 25 0.1,0.2,0.3,0.4,0.6,0.8,1.0 为提高法向应力测试结果的信噪比,需预先对测点的应力峰值进行估计,以合理设置每个测试层内传感器的量程。然而目前尚未有文献给出钙质砂中爆炸波的试验数据,因此在试验设计中使用了梁霍夫[17]关于非饱和石英砂中爆炸波的试验结果对各测点处应力幅值进行预估。由于当容器装满钙质砂试样后难以进行夯实操作,因此本节试验中最大设计埋深为0.9 m,即略小于容器上半层的高度。

考虑到模型试验的尺寸较大,按试样干密度1.4 g/cm3计算则约需8.3 t干燥钙质砂试样。为使用有限量的钙质砂进行不同试验工况条件下的对照试验,同时缩短试验周期,将按照试样含水率由低至高的顺序进行表2中所示的试验。

考虑到钙质砂试样易破碎,在每次试验结束后,均需对各测试层试样进行回收并进行颗粒分析,舍弃砂土颗粒明显破碎的试样,以保证每次试验中试样颗粒特性一致。颗粒分析结果表明,在比例爆心距R*>0.5 m/kg1/3的范围内,不同含水率试样中的钙质砂颗粒几乎不发生破碎。对于药包质量为64 g的试验,此范围内砂样的体积仅为试样总体积的5‰。因此在每次试验结束后,仅需将上述范围内的试样抛弃,即可保证试样的颗粒分配特性不随系列爆炸试验的进行而发生明显变化。

准备试件时,首先使用悬挂于叉车臂上的吊秤将盛放钙质砂的吨袋吊至容器上方,称量每一袋试样的总质量。适当打开出料口,使试样缓慢漏出,砂土将在容器内形成圆锥状堆积体。手动调节叉车臂的高度使其随堆积体高度的增大而增大,控制吨袋底部与堆积体顶部的高度差约为0.5 m,此时试样约以3.2 m/s的速度落入容器内。待试样完全从吨袋中落入容器后,使用铁锹将倒入容器之中的砂土摊平,并使用电动冲击夯对试样进行夯实。夯机质量为80 kg,电机功率为3 kW,夯实时起跳高度约为5 cm,相应每次夯击输入能量为40 J,每层试样总夯击时间约为5 min。由于在夯实操作前已将部分土压力传感器埋入试样中,因此可以使用这些传感器测量夯击产生的应力波的信号。测试结果表明由夯击产生的应力波的应力幅值约为0.015 MPa,夯击周期约为100 ms。

按照图5所示进行试样的分层装填与夯实、传感器的布设及药包的埋置。在埋设好每层传感器后,使用环刀法在该层距圆心40 cm位置处沿圆周方向取3个样本,对其称重即可计算该层试样的初始密度。与干燥钙质砂相比,潮湿钙质砂具有一定程度的假黏聚力[23],因此其能够维持较稳定的形状。这种特性使得对于潮湿钙质砂试验,在整个容器内的试样均被装填夯实完毕后,可以使用环刀取土钻获取不同深度处的试样,进而计算不同深度处试样的密度。通过对比由试样总质量除以总体积法、环刀法及环刀取土钻法所获得的试样密度,可以确定上层试样的夯击对下层试样密度的影响程度。

2.5 实测试验参数

表3总结了各次爆炸模型试验的实际参数。对比实测结果发现,干燥钙质砂的平均含水率随试验的进行略有上升。这是因为试验周期较长,孔隙率很高的钙质砂试样从空气中吸收了部分水蒸气。

表 3 实测爆炸试验参数表Table 3. Summary of measured parameters in explosion test试验编号 药包质量/g 试样含水率/% 药包埋深/m 试样密度/(g·cm−3) 总质量除以总体积法 环刀取样法 环刀取土钻取样法 DCS64-1 63.6 0.7±0.5 0.90 1.37 1.35±0.02 − DCS64-2 63.1 1.5±0.4 0.31 1.39 1.36±0.04 − DCS64-3 63.3 1.9±0.5 0 1.38 1.36±0.02 − DCS216 214.2 2.1±0.5 0 1.39 1.37±0.03 − DCS512 510.2 2.0±0.3 0 1.38 1.37±0.02 − WCS64-1 62.8 10.5±0.7 0.89 1.54 1.51±0.04 1.54±0.04 WCS64-2 63.3 18.9±1.5 0.92 1.59 1.55±0.07 1.58±0.06 WCS64-3 63.1 23.7±2.2 0.91 1.80 1.76±0.06 1.81±0.04 使用环刀取土钻的方法测得的密度与使用总质量除以总体积法测得的密度差别不大,但均比环刀取样法测得的密度大0.02~ 0.05 g/cm3,这是因为在使用环刀取样后进行的夯击会略微增加已取样砂土层中试样的密度。

考虑到起爆所用电雷管折合TNT当量为1 g,试样中的实际炸药质量与设计药包质量相差不超过1%,另外药包的埋深与设计值相差不超过3%,因此在下文的计算中对于药包质量和埋深仍采用设计值。

3. 试验结果与分析

3.1 试验现象及应力时程曲线

图6 (a)~(f)分别为药包埋深等于0.9、0.3和0 m时,在爆炸试验前后试样的表面状态。由图6(a)~ (b)可知,当药包埋深为0.9 m的试验,试验结束后试件表面除有少许浮土外几乎没有任何明显变化;由图6(c)~ (d)可知,当药包埋深为0.3 m时,在爆心上方的试样被抛掷出去并形成爆破漏斗;由图6(e)~ (f)可知,当药包埋深为0 m时,在试样表面将出现深度较小、半径较大的爆炸坑。这3种药包埋深条件下对应的爆炸类型分别为封闭爆炸、浅埋爆炸和触地爆炸。

如图6(e)所示在DCS64-2试验中形成的漏斗坑,其宽度为80 cm,深度为27 cm。试样表面布满了黑灰色的爆轰产物,说明爆腔上部的砂土被完全抛散出去,这种漏斗坑一般被称为完全漏斗坑[38]。

图7所示为试验中传感器记录到的全部原始数据。考虑到砂土的不均匀性,在每个传感器安装平面内均布置1个中心传感器与1~2个边缘传感器。图7中所示爆心距下对应的多条曲线即表示布置的多个传感器。除部分爆心距较小位置处传感器导线受爆炸波作用损坏导致未采集到数据外,绝大多数传感器均完整记录了测点处的爆炸波法向应力时程曲线。试验结果信噪比较高,相同爆心距处传感器记录波形一致性较好。由于爆轰产物运动会产生电磁脉冲[34],这些电磁脉冲耦合入测试电路致使部分试验结果中出现了高频振荡的电磁噪声。除DCS512试验的第一层传感器外,这种电磁噪声基本不会对应力测试结果的分析造成任何影响。此外,由于试验操作不当,导致在WCS64-3试验中药包埋设位置比设计位置高出3 cm,因此该试验中所有测点的爆心距均增大了3 cm。

3.2 爆炸波波速与升压时间

爆炸波的波速主要包括波阵面的传播速度和应力峰值的传播速度。将4种不同含水率的封闭爆炸试验中波阵面和应力峰值的到时汇总于图7中,由图7可知在试验的测试范围内,爆心距与波阵面到时、应力峰值到时均满足线性关系,因此密实钙质砂中的波速基本保持为定值。且除DCS64-1试验中第一层测点外,在其余测点爆炸波的到时和应力峰值到时有很大区别。由于波阵面到时及应力峰值到时的特征与弹塑性波传播规律一致,根据弹塑性球面波的传播理论可知,其波阵面的波速为试样的弹性纵波波速C0,因此可以将爆心距-波阵面到时线性拟合关系的斜率作为弹性纵波波速;应力峰值的波速为试样的塑性纵波波速Cp,因此可以将爆心距-应力峰值到时线性拟合关系的斜率作为塑性纵波波速。

表4汇总了所有试验中的波速拟合值,根据表中数据可知:在密实干燥钙质砂中弹性纵波波速为291~359 m/s,塑性纵波波速为250~282 m/s;在密实潮湿钙质砂中弹性纵波波速为372~427 m/s,塑性纵波波速为302~339 m/s。干燥钙质砂中弹性纵波波速离散性较大,且与试样密度的变化不具有一致性,因此钙质砂试样在低应力下的力学特性受不限于试样密度的多种因素影响;而干燥钙质砂塑性纵波波速随试样密度的增大而增大,因此试样密度是干燥钙质砂高应力下变形特性的主要影响因素。潮湿钙质砂中的弹性和塑性纵波波速均随含水率的升高而增大,因此含水率是潮湿钙质砂在低应力和高应力条件下力学特性的主要影响因素。

表 4 密实钙质砂中的爆炸波波速Table 4. The blast wave velocity in dense calcareous sand试验编号 密度/(g·cm−3) 弹性纵波波速c0/(m·s−1) R2 塑性纵波波速cp/(m·s−1) R2 DCS64-1 1.37 359 0.998 250 0.995 DCS64-2 1.39 344 0.998 282 0.995 DCS64-3 1.38 291 0.998 265 0.997 DCS216 1.39 332 0.999 278 0.999 DCS512 1.38 339 0.999 274 0.999 WCS64-1 1.50 429 0.999 377 0.998 WCS64-2 1.59 387 0.998 315 0.996 WCS64-3 1.80 374 0.999 302 0.999 由于在试验条件下,爆炸波的弹性波速和塑性波速均基本保持不变,则在爆心距为R处其上升时间tr可近似表示为:

tr=R(1c0−1cp) (7) 该式表明,密实钙质砂中爆炸波的升压时间与爆心距成线性关系。

3.3 爆炸波法向应力峰值的衰减规律

爆炸波法向应力峰值σn,max的衰减公式通常是以如式(8)所示的幂函数的形式给出:

σn,max=Kσ(R∗)−μσ (8) 式中:

Kσ 为应力衰减常数,代表比例距离等于1 m/kg1/3时介质中的应力峰值;μσ 为应力衰减指数,代表着爆炸波应力峰值的衰减规律,其值越大则应力峰值衰减速度越快。图8为在对数坐标系下,所有干燥钙质砂试验中测点的比例爆心距和法向应力峰值的对应关系。由图8可知,干燥钙质砂的应力峰值衰减规律以R*=0.75 m/kg1/3为界可划分为两段,表5汇总了这两段衰减规律的参数值。

表 5 干燥钙质砂法向应力峰值衰减规律参数值Table 5. The parameters of attenuation law of peak normal stress in dry calcareous sand试验编号 Kσ μσ R2 Kσ μσ R2 第一段(R*≤0.75 m/kg1/3) 第二段(R*>0.75 m/kg1/3) DCS64-1 0.944 2.94 0.998 1.474 1.37 0.976 DCS64-2 DCS64-3 0.548 3.11 0.961 0.79 1.83 0.938 DCS216 DCS512 根据表5的汇总结果及图9可知:在R*>0.33 m/kg1/3的范围内试验结果一致性较好且符合爆炸相似律,而在R*=0.25 m/kg1/3的测点处不同药包质量的试验结果偏差较大。其原因可能是当应力水平较高时,应力值及相应的测试手段对介质的不均匀性较敏感;也可能是在该比例距离处,钙质砂动力特性的率敏感性将对爆炸相似率的适用性产生影响。具体是由哪种原因造成的这种偏差,尚需进一步研究。

图9(b)表明比例埋深由2.25 m/kg1/3减小至0.75 m/kg1/3时,钙质砂中爆炸波应力峰值的衰减规律不会发生变化。当比例埋深减小至0 m/kg1/3时,在R*=0.25,2.0 m/kg1/3处的应力峰值将分别下降27%和60%,且衰减指数会略微增大。

图10为对数坐标系下,所有潮湿钙质砂试验中测点的比例爆心距和法向应力峰值的对应关系,相应的衰减规律参数值汇总于表6中。可以发现在比例爆心距在0.5~2.0 m/kg1/3的范围内,潮湿钙质砂中的应力峰值衰减曲线并没有出现如同干燥钙质砂中的分段现象,法向应力峰值随含水率的升高先减小后增大,但衰减指数μσ却随含水率的升高而单调递增。

表 6 潮湿钙质砂法向应力峰值衰减规律参数值Table 6. The parameters for attenuation law of peak normal stress in moist calcareous sand试验编号 Kσ μσ R2 WCS64-1 1.805 1.39 0.965 WCS64-2 1.530 1.55 0.986 WCS64-3 2.200 1.79 0.978 对于R=100 cm测点处的传感器,其被放置于容器底板之上,而底板下方为混凝土地基。由于传感器、容器底板及混凝土地基的波阻抗均远大于钙质砂的波阻抗,因此可以将该层传感器视为刚壁,其所测应力时程曲线的应力峰值即为实测反射波应力峰值σR,max。使用式(8)和表5~6中的参数值,可以通过外推的方法获得在100 cm测点处的自由场应力峰值σI,max,σR,max与σI,max之比即为非饱和钙质砂中的刚壁反射因数。

表7汇总了所有试验中的外推自由场应力峰值、实测反射波应力峰值及刚壁反射因数,可以发现:对于含水率低于等于10%的非饱和钙质砂,刚壁反射因数在1.473~1.603之间;对于含水率高于20%的非饱和钙质砂,刚壁反射因数在1.225~1.249之间。

表 7 非饱和钙质砂刚壁反射因数Table 7. The rigid reflection coefficient of unsaturated calcareous sand试验编号 外推自由场应力峰值σI,max/MPa 实测反射波应力峰值σR,max/MPa 刚壁反射因数σR,max/σI,max DCS64-1 0.421 0.675 1.603 DCS64-2 0.421 0.635 1.508 DCS64-3 0.149 0.219 1.473 DCS216 0.311 0.458 1.473 DCS512 0.529 0.796 1.504 WCS64-1 0.505 0.804 1.592 WCS64-2 0.368 0.451 1.225 WCS64-3 0.430 0.537 1.249 3.4 爆炸波法向折合比冲量的衰减规律

当爆炸波传至底板后会产生反射波,反射波会对爆心距较大的测点(主要是R=60,80 cm)处的波形造成显著影响,图11中的实线为DCS64-1试验中R=80 cm测点处的原始波形。可以发现反射波信号并不会影响爆炸波的应力峰值的读取,但却给比冲量的计算带来巨大误差。为消除反射波的影响,依据梁霍夫[17]的关于同一测点处爆炸波法向应力随时间而衰减的研究结果,使用指数函数对未受到底板反射信号影响的波形进行拟合,然后将其外推至试验测试结束。图11中的虚线即为拟合及外推的结果。

将不同传感器测得的法向应力时程曲线按照图11所示的方法进行修正后进行积分,即可得到相应位置的比冲量时程曲线,按照该方法计算DCS64-1试验中各测点的比冲量时程曲线如图12所示。由图可知在时间达到10 ms后所有位置处的比冲量基本保持为一稳定值,即爆炸波脉冲已完全通过该测点,相应的比冲量稳定值即为此位置处爆炸波的总比冲量值,该值对爆炸荷载作用下地下防护结构的动力响应计算及相应的工程设计具有重要意义。

将不同测点处爆炸波的总比冲量代入式(6)中第3式,即可得到各测点的折合比冲量值。折合比冲量的衰减公式通常是以如式(9)所示的幂函数的形式给出:

I∗=KI(R∗)−μI (9) 式中:KI为比冲量衰减常数,μI为比冲量衰减指数。

在同一测试层内不同传感器测得的比冲量相差由5%~50%不等,其离散性明显大于应力峰值试验结果的离散性。这是因为在卸载过程传感器的位移远大于加载过程的位移,由于波阵面曲率的影响,将导致传感器感压面方向发生偏转,从而给应力的测量带来较大误差。因此即使在同一测试层内各传感器测得的应力峰值几乎相同,但其卸载曲线可能存在显著差异。由于卸载时间远比加载时间长,因此卸载曲线的差异将对比冲量计算造成显著影响。

图13~14所示分别为在干燥钙质砂和潮湿钙质砂中折合比冲量的试验结果及相应的拟合曲线。可以发现在对数坐标系下,干燥钙质砂或潮湿钙质砂折合比冲量的衰减均为一段直线的形式,这一点与干燥钙质砂中应力峰值的衰减规律不同。对于干燥钙质砂,比例埋深由2.25 m/kg1/3减小至0.75 m/kg1/3时,虽然应力峰值的大小不变,但是折合比冲量却显著降低。

表8汇总了非饱和钙质砂中折合比冲量衰减公式的参数值。可以发现当含水率不变时,比例埋深仅会影响折合比冲量的值而不影响其衰减指数,即不影响其衰减规律。对于潮湿钙质砂,折合比冲量的衰减指数随含水率的增加而减小,且10%含水率试样与干燥试样的衰减指数近似相同。

表 8 非饱和钙质砂中折合比冲量衰减公式参数值Table 8. The parameters of attenuation law of specific impulse in unsaturated calcareous sand试验编号 KI μI R2 DCS64-1 7.57 1.15 0.944 DCS64-2 5.54 1.14 0.975 DCS64-3 1.57 1.16 0.933 DCS216 DCS512 WCS64-1 5.33 1.18 0.959 WCS64-2 4.92 1.02 0.901 WCS64-3 4.65 0.97 0.946 将不同含水率的封闭爆炸试验中折合比冲量的衰减拟合曲线汇总于图15中,可以发现随着含水率的升高,在相同比例爆心距位置处折合比冲量的值与衰减速度均随含水率的升高而降低。

耦合因数f的定义是非封闭爆炸与封闭爆炸在同一介质汇总所产生的地冲击大小比值,其取值范围为0~1,通常按照下式计算求得:

f(h∗)={σn,max,I∗,v,d,a}非封闭爆炸{σn,max,I∗,v,d,a}封闭爆炸 (10) 式中:σn,max为法向应力峰值,I*为折合比冲量,v为峰值粒子速度,d为峰值位移,a为峰值加速度。一般情况下,上述不同的量所对应的f是不相同的。在关于爆炸近区地冲击的研究中,选取较多的是法向应力峰值和比冲量,相应的耦合因数分别称为应力型耦合因数和冲量型耦合因数。由于钙质砂中爆炸波峰值应力的的衰减随比例爆心距的增大而增强,因此不适宜用式(10)的形式表示。根据计算可得,在比例埋深为0和0.75 m/kg1/3时,钙质砂的冲量型耦合因数f分别为0.21和0.73。

4. 结 论

本文进行了不同埋深及药包质量下干燥钙质砂中的爆炸模型试验,以及不同含水率的潮湿钙质砂中的封闭爆炸模型试验。首次获得了比例爆心距在0.25~2.0 m/kg1/3范围内,爆炸波在不同含水率非饱和钙质砂中的自由场应力时程数据,分析了密实钙质砂中药包埋深及试样含水率对爆炸波传播衰减规律的影响,主要结论包括:

(1)集团装药情况下,非饱和钙质砂中封闭爆炸的临界比例埋深约为2.25 m/kg1/3。

(2)在密实干燥钙质砂中弹性纵波波速为291~359 m/s,塑性纵波波速为250~282 m/s。在密实潮湿钙质砂中弹性纵波波速为372~427 m/s,塑性纵波波速为302~339 m/s。试样密度及含水率是非饱和钙质砂在高应力条件下波速的主要影响因素。密实钙质砂中爆炸波的升压时间随爆心距的增加呈线性增长。

(3)封闭爆炸情况下,在比例爆心距小于0.75 m/kg1/3时干燥钙质砂中爆炸波的应力衰减因数为2.94,在比例爆心距大于0.75 m/kg1/3时为1.37。比例埋深减小至0.75 m/kg1/3时,应力峰值的大小及衰减规律均不变;比例埋深减小为0 m/kg1/3时在不同的比例爆心距处应力峰值将下降27%~60%。封闭爆炸情况下,潮湿钙质砂中爆炸波的应力衰减因数在比例爆心距为0.5~2.0 m/kg1/3的范围内为1.39~1.79,且随含水率的升高而增大。

(4)对于含水率低于等于10%的非饱和钙质砂,其应力峰值的刚壁反射因数在1.473~1.603之间;对于含水率大于等于20%的非饱和钙质砂,其应力峰值的刚壁反射因数在1.225~1.249之间。

(5)相同比例爆心距处爆炸波的折合比冲量值随着含水率的升高而减小,其范围为0.97~1.18。10%含水率的钙质砂与干燥钙质砂的比冲量衰减指数近似相同;当含水率高于10%时,比冲量衰减指数随含水率的升高而减小。比例埋深仅会影响折合比冲量的大小,而不会影响其衰减规律。在比例埋深为0和0.75 m/kg1/3时干燥钙质砂中冲量型耦合因数分别为0.21和0.73。

-

表 1 舱室内爆下构件的变形

Table 1. Structural deformation of the cabin model under inner explosion

构件名称 变形理论计算值/mm 是否大于短边跨距的20% 试验结果 冲击波载荷 准静态压力 联合作用 爆炸当舱 甲板01 95 295 390 否 整体变形未撕裂,最大变形量383 mm 甲板1 157 550 693 是 整体撕裂大变形 左右舱壁 49 80 129 是 左舱壁撕裂,右舱壁大变形 前后舱壁 33 75 108 是 撕裂飞出 爆炸临舱 甲板2 − 240 240 否 整体大变形,变形量265 mm 左右舱壁 − 48 48 否 整体变形,变形量63 mm 前后舱壁 − 46 46 否 整体变形,变形量68 mm -

[1] NURICK G N, SHAVE G C. The deformation and tearing of thin square plates subjected to impulsive loads-an experimental study [J]. International Journal of Impact Engineering, 1996, 18(1): 99–116. DOI: 10.1016/0734-743X(95)00018-2. [2] NURICK G N, GELMAN M E, MARSHALL N S. Tearing of blast loaded plates with clamped boundary conditions [J]. International Journal of Impact Engineering, 1996, 18(7/8): 803–827. DOI: 10.1016/S0734-743X(96)00026-7. [3] JACOB N, YUEN S C K, NURICK G N, et al. Scaling aspects of quadrangular plates subjected to localised blast loads: experiments and predictions [J]. International Journal of Impact Engineering, 2004, 30(8/9): 1179–1208. DOI: 10.1016/j.ijimpeng.2004.03.012. [4] WIERZBICKI T. Petalling of plates under explosive and impact loading [J]. International Journal of Impact Engineering, 1999, 22(9/10): 935–954. DOI: 10.1016/S0734-743X(99)00028-7. [5] 侯海量, 朱锡, 梅志远. 舱内爆炸载荷及舱室板架结构的失效模式分析 [J]. 爆炸与冲击, 2007, 27(2): 151–158. DOI: 10.11883/1001-1455(2007)02-0151-08.HOU H L, ZHU X, MEI Z Y. Study on the blast load and failure mode of ship structure subject to internal explosion [J]. Explosion and Shock Waves, 2007, 27(2): 151–158. DOI: 10.11883/1001-1455(2007)02-0151-08. [6] 孔祥韶. 爆炸载荷及复合多层防护结构响应特性研究 [D]. 武汉: 武汉理工大学, 2013. DOI: 10.7666/d.Y2364126.KONG X S. Research on the blast loadings and the response of multi-layer protective structure [D]. Wuhan: Wuhan University of Technology, 2013. DOI: 10.7666/d.Y2364126. [7] 李营, 张磊, 杜志鹏, 等. 舱室结构在战斗部舱内爆炸作用下毁伤特性的实验研究 [J]. 船舶力学, 2018, 22(8): 993–1000. DOI: 10.3969/j.issn.1007-7294.2018.08.009.LI Y, ZHANG L, DU Z P, et al. Experiment investigation on damage characteristic of cabins under warhead internal blast [J]. Journal of Ship Mechanics, 2018, 22(8): 993–1000. DOI: 10.3969/j.issn.1007-7294.2018.08.009. [8] 侯海量, 朱锡, 李伟, 等. 舱内爆炸冲击载荷特性实验研究 [J]. 船舶力学, 2010, 14(8): 901–907. DOI: 10.3969/j.issn.1007-7294.2010.08.011.HOU H L, ZHU X, LI W, et al. Experimental studies on characteristics of blast loading when exploded inside ship cabin [J]. Journal of Ship Mechanics, 2010, 14(8): 901–907. DOI: 10.3969/j.issn.1007-7294.2010.08.011. [9] 张伦平, 张晓阳, 潘建强, 等. 多舱防护结构水下接触爆炸吸能研究 [J]. 船舶力学, 2011, 15(8): 921–929. DOI: 10.3969/j.issn.1007-7294.2011.08.013.ZHANG L P, ZHANG X Y, PAN J Q, et al. Energy research about multicamerate defence structure subjected to underwater contact explosion [J]. Journal of Ship Mechanics, 2011, 15(8): 921–929. DOI: 10.3969/j.issn.1007-7294.2011.08.013. -

下载:

下载:

下载:

下载: