Explosion severity parameters of hybrid mixture of methane and lycopodium dust

-

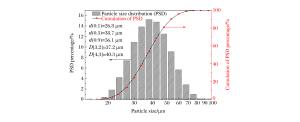

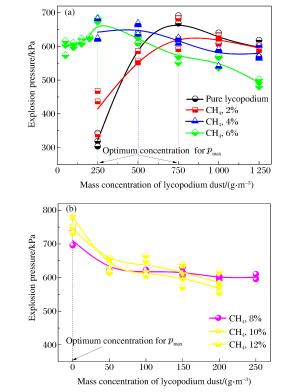

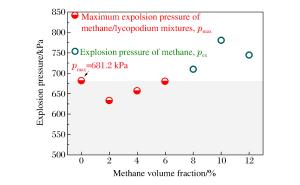

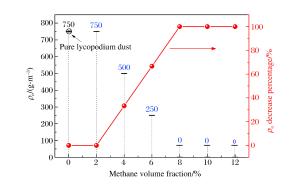

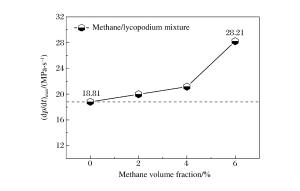

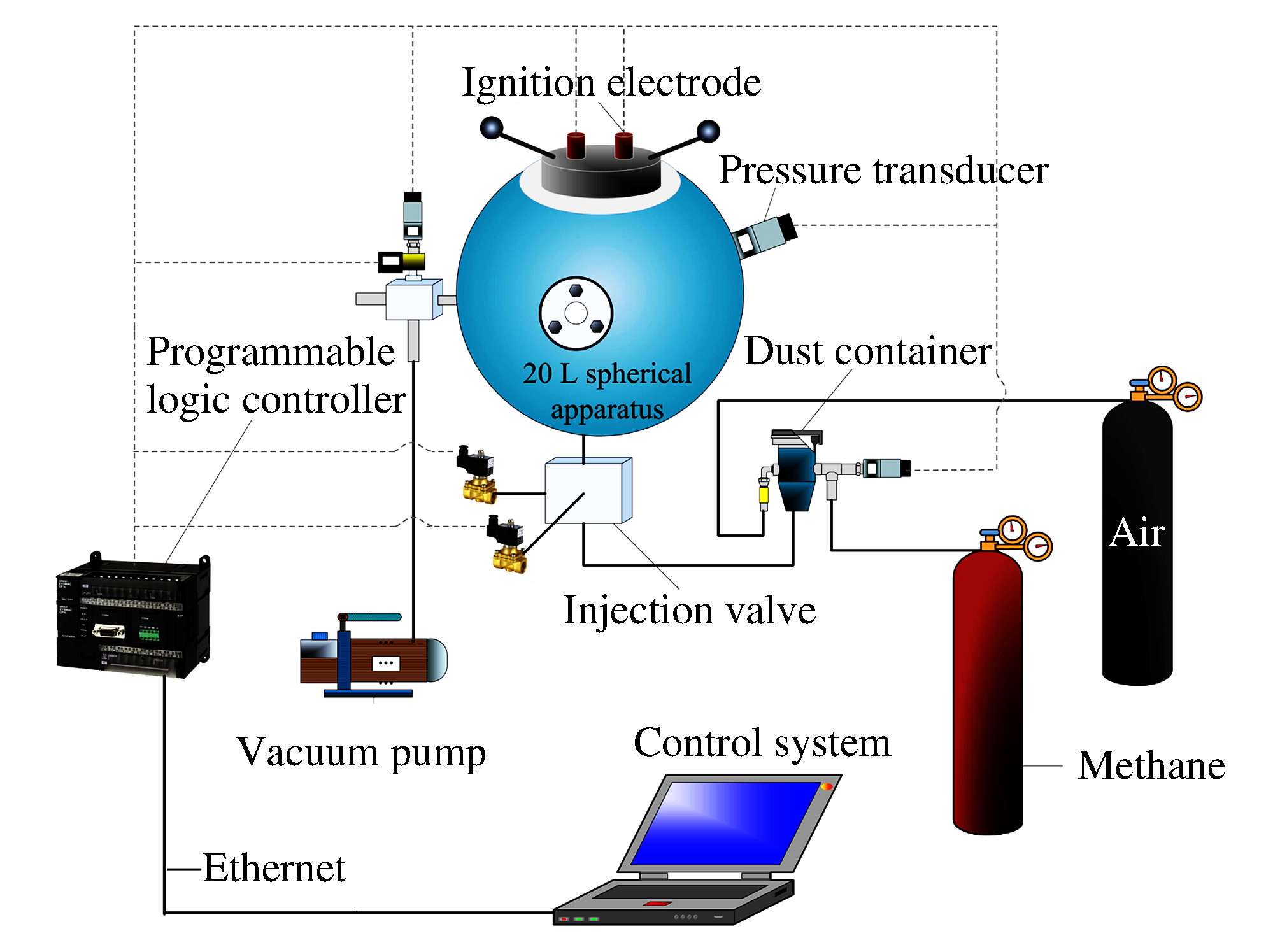

摘要: 基于改进的20 L球形粉尘爆炸装置,在相同初始条件下分别测量了甲烷、石松子粉尘和甲烷/石松子两相混合体系的爆炸压力、爆炸压力上升速率和爆炸指数等参数,系统研究了甲烷/石松子粉尘两相混合体系爆炸特性变化规律。结果表明:甲烷的添加能显著提高低质量浓度石松子粉尘爆炸压力而降低高质量浓度石松子粉尘爆炸压力;甲烷对石松子粉尘最大爆炸压力没有显著影响,但能显著提高石松子粉尘最大爆炸压力上升速率。甲烷/石松子粉尘混合体系爆炸指数高于单相石松子粉尘爆炸指数,但甲烷/石松子粉尘混合体系和单相石松子粉尘爆炸指数均低于单相甲烷爆炸指数。工业生产过程中应避免粉尘混入可燃气体以降低粉尘爆炸危险性。Abstract: A modified 20 L standard spherical dust explosion vessel was used to systematically study the explosion characteristics of the methane/lycopodium hybrid mixtures. The explosion pressure (pex), the explosion pressure rise rate (dp/dt)ex and the explosive deflagration index (Kst) of the single-phase methane, the single-phase lycopodium dust, and the methane/lycopodium hybrid mixtures were measured under the same initial conditions. The results showed that methane could obviously enhance the explosion pressure pex of low-concentration lycopodium dust but reduce the pex of high-concentration lycopodium dust. It was proved that methane had no significant effects on the maximum explosion pressure pmax of lycopodium dust. But it could significantly increase the maximum explosion pressure rise rate (dp/dt)max. By evaluating the Kst, it was found that the explosive deflagration index of the methane/lycopodium hybrid mixtures was higher than that of single-phase lycopodium dust. However, the explosive deflagration indices of both methane/lycopodium hybrid mixtures and single-phase lycopodium dusts were lower than that of single-phase methane. Therefore, the coexistence of combustible gas and combustible dust in industrial production process should be avoided to reduce the risk of dust explosions.

-

Key words:

- dust explosion /

- hybrid mixtures /

- explosion severity /

- methane /

- lycopodium

-

表 1 甲烷、石松子粉尘及甲烷/石松子混合体系爆燃指数

Table 1. Explosive deflagration indices of methane, lycopodium and methane/lycopodium mixtures

φ/% ρ/(g·m-3) (dp/dt)max/(MPa·s-1) Kst(KG)/(MPa·m·s-1) 0(pure dust) 750 18.81 5.11 2 750 19.98 5.42 4 500 21.16 5.74 6 250 28.21 7.66 10(pure CH4) 0 126.94 34.46 -

[1] SANCHIRICO R, RUSSO P, SALIVA A, et al. Explosion of lycopodium-nicotinic acid-methane complex hybrid mixtures[J]. Journal of Loss Prevention in the Process Industries, 2014, 36:505-508. https://www.sciencedirect.com/science/article/pii/S0950423014002241 [2] ADDAI E K, GABEL D, KRAUSE U. Experimental investigation on the minimum ignition temperature of hybrid mixtures of dusts and gases or solvents[J]. Journal of Hazardous Materials, 2016, 301:314-326. doi: 10.1016/j.jhazmat.2015.09.006 [3] ABUSWER M, AMYOTTE P, KHAN F. A quantitative risk management framework for dust and hybrid mixture explosions[J]. Journal of Loss Prevention in the Process Industries, 2013, 26(2):283-289. doi: 10.1016/j.jlp.2011.08.010 [4] CASHDOLLAR K L. Coal dust explosibility[J]. Journal of Loss Prevention in the Process Industries, 1996, 9(1):65-76. doi: 10.1016/0950-4230(95)00050-X [5] DUFAUD O, PERRIN L, TRAORE M, et al. Explosions of vapour/dust hybrid mixtures: A particular class[J]. Powder Technology, 2009, 190(1/2):269-273. https://www.researchgate.net/publication/232374600_Explosions_of_vapourdust_hybrid_mixtures_A_particular_class [6] SANCHIRICO R, BENEDETTO A D, GARCIA-AGREDA A, et al. Study of the severity of hybrid mixture explosions and comparison to pure dust-air and vapour-air explosions[J]. Journal of Loss Prevention in the Process Industries, 2011, 24(5):648-655. doi: 10.1016/j.jlp.2011.05.005 [7] BARTKNECHT W. Dust explosions: Course, prevention, protection[M]. Springer Science & Business Media, 2012:25-56. [8] DENKEVITS A, HOESS B. Hybrid H 2 /Al dust explosions in Siwek sphere[J]. Journal of Loss Prevention in the Process Industries, 2015, 36:509-521. doi: 10.1016/j.jlp.2015.03.024 [9] AMYOTTE P, ABUSWER M, DI BENEDETTO A, et al. Determination of hybrid mixture explosion severity[C]//Proceedings of the 13th International Symposium on Loss Prevention and Safety Promotion in the Process Industries. Brugge, Be, 2010, 2: 149-156. [10] AMYOTTE P, LINDSAY M, DOMARATZKI R, et al. Prevention and mitigation of dust and hybrid mixture explosions[J]. Process Safety Progress, 2010, 29(1):17-21. https://www.researchgate.net/publication/230036461_Prevention_and_Mitigation_of_Dust_and_Hybrid_Mixture_Explosions [11] LIU Yi, SUN Jinhua, CHEN Dongliang. Flame propagation in hybrid mixture of coal and methane[J]. Journal of Loss Prevention in the Process Industries, 2007, 20(4/5/6):691-697. https://www.sciencedirect.com/science/article/pii/S0950423007000629 [12] 喻健良, 闫兴清.高静态动作压力下粉尘爆炸泄放标准的可靠性[J].东北大学学报(自然科学版), 2015, 36(9):1316-1320. doi: 10.3969/j.issn.1005-3026.2015.09.022YU Jianliang, YAN Xingqing. Reliability of dust explosion venting standards under elevated static activation overpressures[J]. Journal of Northeastern University (Natural Science), 2015, 36(9):1316-1320. doi: 10.3969/j.issn.1005-3026.2015.09.022 [13] YAN Xingqing, YU Jianliang, GAO Wei. Duct-venting of dust explosions in a 20 L sphere at elevated static activation overpressures[J]. Journal of Loss Prevention in the Process Industries, 2014, 32(1):63-69. https://www.sciencedirect.com/science/article/pii/S0950423014001259 [14] GOING J E, CHATRATHI K, CASHDOLLAR K L. Flammability limit measurements for dusts in 20-L and 1-m3 vessels[J]. Journal of Loss Prevention in the Process Industries, 2000, 13(3/4/5):209-219. https://www.cdc.gov/niosh/mining/UserFiles/works/pdfs/flmfd.pdf [15] DASTIDAR A G, AMYOTTE P R. Explosibility boundaries for fly ash/pulverized fuel mixtures[J]. Journal of Hazardous Materials, 2002, 92(2):115-26. doi: 10.1016/S0304-3894(01)00390-9 [16] GARCIA-AGREDA A, DI BENEDETTO A, RUSSO P, et al. Dust/gas mixtures explosion regimes[J]. Powder Technology, 2011, 205(1):81-86. https://www.sciencedirect.com/science/article/pii/S0032591010004705 [17] National Fire Protection Association, NFPA68. Standard on explosion protection by deflagration venting[S]. Quincy, MA: Batterymarch Parck, 2007: 10-11. [18] E 1226. Standard tests method for explosibility of dust clouds[S]. American Society for Testing Materials, 2010: 1-2. -

下载:

下载: