Damage effect of cabin near shipboard under shaped charge exploding underwater

-

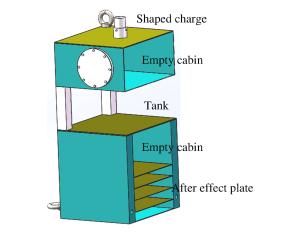

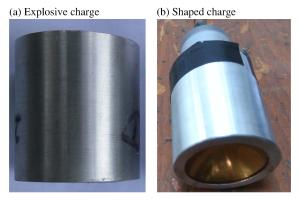

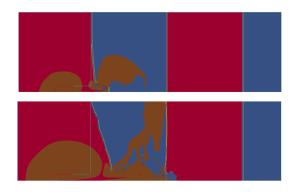

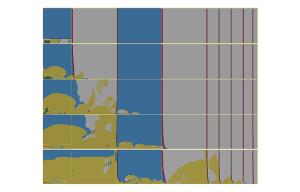

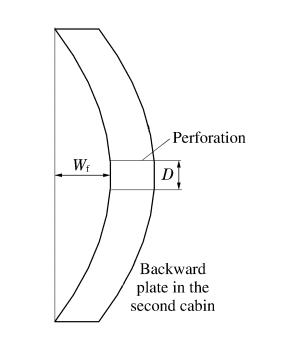

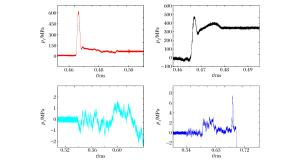

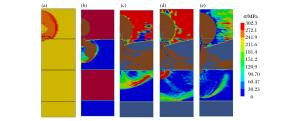

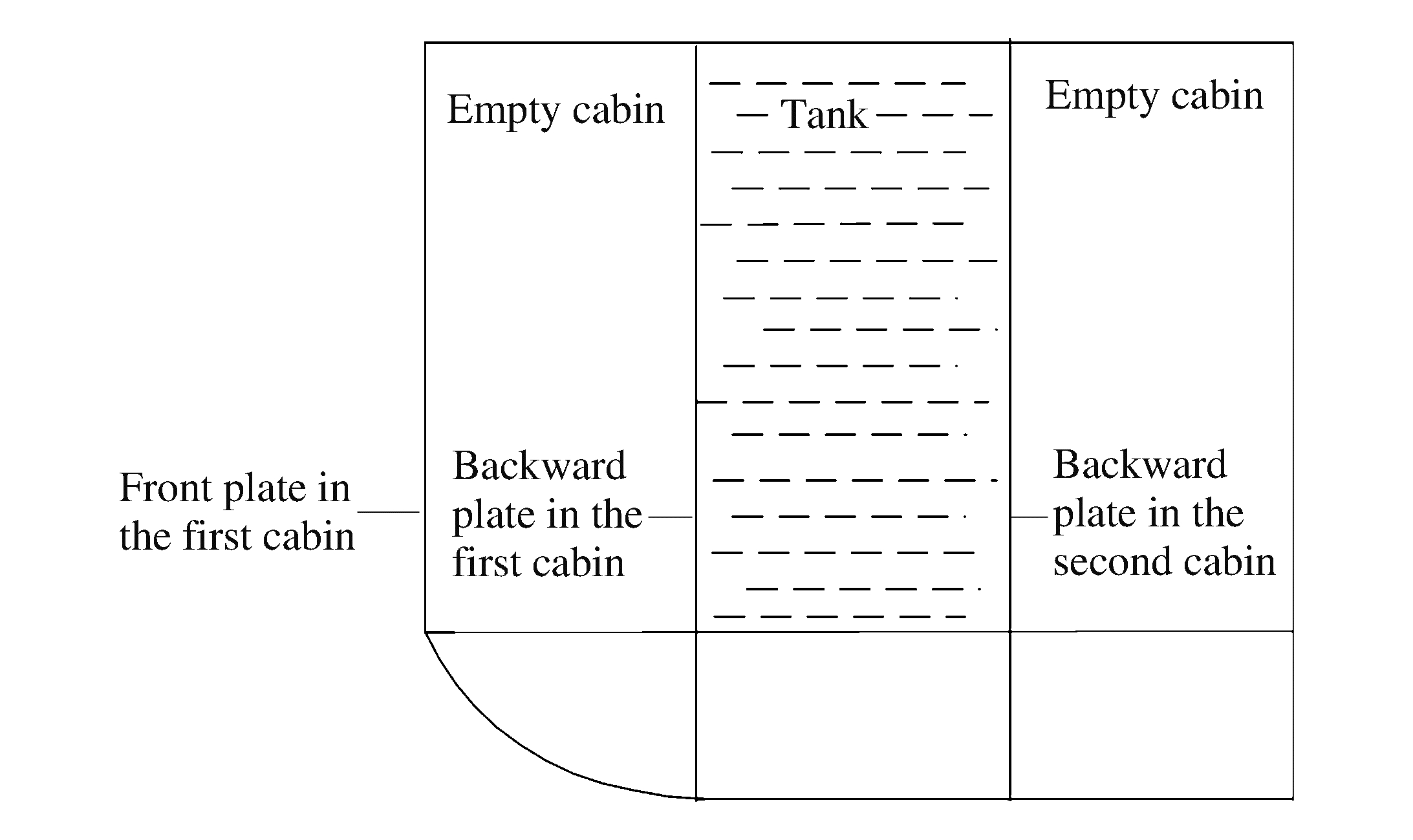

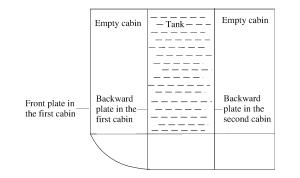

摘要: 通过实验以及数值模拟,开展了防雷舱结构在聚能装药水下爆炸作用下的毁伤研究,探讨冲击波在多介质结构中的传播规律及其对结构的毁伤机理。结果表明:相同爆炸当量条件下,爆破型装药仅对空舱产生破坏,防雷舱的多介质复合结构对冲击波具有较强的衰减作用,聚能型装药形成的侵彻体可造成液舱前板及后板的穿孔,孔径约为装药直径的1/3~1/2。加宽液舱以及加厚液舱后板可以增强防雷舱的抗爆能力。Abstract: In this paper, experiments and numerical simulation were conducted to study the damage effect of shaped charges exploding underwater on cabins near the shipboard, and discussed the propagation law of shock wave in multimedia structure and damage mechanism of the structure, providing reference to the design of protective structures. Results show that under the same explosive equivalent condition, explosives can only damage the first cabin of the cabins near the shipboard, the multi-media structure has a strong attenuation effect on shock wave, and the penetrator formed by shaped charge can cause perforation of front board and back board of the second cabin. The diameter of the hole is 1/3-1/2 of the charge. The enlargement of the liquid tank or the thickening of the liquid tank backboard can enhance the anti-explosion ability of the cabin near the shipboard.

-

Key words:

- cabin near shipboard /

- shaped charge /

- underwater explosion /

- damage effect

-

表 1 防雷舱结构参数

Table 1. Parameters of cabin near shipboard (Unit: mm)

序号 空舱前板1 空舱(空气) 空舱后板2 液舱(水) 液舱后板3 空舱(空气) 防御纵壁4 后效靶板5 后效靶板6 后效靶板7 1 2.7 167 1.4 167 3.6 167 1.8 1.8 1.4 1.4 2 2.7 167 1.4 167 3.6 167 1.8 1.8 1.4 1.4 3 2.7 167 1.4 250 3.6 167 1.8 1.8 2.0 4 2.7 167 1.4 167 8.0 167 1.8 1.8 2.0 表 2 实验结果

Table 2. Experimental results

序号 结构形式 空舱厚度/mm 液舱厚度/mm 空舱前板 空舱后板/mm 液舱后板/mm 防御纵壁/mm 箱体及后效/mm 装药类型 1 原型 167 167 花瓣撕裂 50×80孔洞 内部凹陷 - - 爆破型 2 原型 167 167 圆形撕裂 ∅20撕裂孔 9×17孔 12×17孔 贯穿5.8后效 聚能型 3 液舱增宽 167 250 - 10×35椭圆孔 10×23孔 8×14孔 凹坑未透 聚能型 4 液舱后板加厚 167 167 多边形撕裂 9×18孔洞 ∅10孔 10×16孔 贯穿1.8后效 聚能型 -

[1] 张婧.舰船舷侧结构损伤与防护[M].上海:上海交通大学出版社, 2015. [2] 朱锡, 张振华, 刘润泉, 等.水面舰艇舷侧防雷舱结构模型抗爆试验研究[J].爆炸与冲击, 2004, 24(2):134-139. DOI: 10.3321/j.issn:1001-1455.2004.02.006.ZHU Xi, ZHANG Zhenhua, LIU Ruiquan, et al. Experimental study on the explosion resistance of cabin near ship-board of surface warship subjected to underwater contace explosion[J]. Explosion and Shock Waves, 2004, 24(2):134-139. DOI: 10.3321/j.issn:1001-1455.2004.02.006. [3] 张振华, 朱锡, 黄玉盈, 等.水面舰艇舷侧防雷舱结构水下抗爆防护机理研究[J].船舶力学, 2006, 10(1):113-118. DOI: 10.3969/j.issn.1007-7294.2006.01.015.ZHANG Zhenhua, ZHU Xi, HUANG Yuying, et al. Theoretical research on the defendence of cabin near shipboard of surface warship subject to underwater contact explosion[J]. Journal of Ship Mechanics, 2006, 10(1):113-118. DOI: 10.3969/j.issn.1007-7294.2006.01.015. [4] 盖京波.舰船结构在爆炸冲击载荷作用下的局部破坏研究[D].哈尔滨: 哈尔滨工程大学, 2005: 50-73.DOI: 10.7666/d.y781070. [5] 张婧.舰船结构在爆炸作用下的非线性响应及可靠性研究[D].哈尔滨: 哈尔滨工程大学, 2009: 39-72.DOI: 10.7666/d.y1655574. [6] 徐定海, 盖京波, 王善, 等.防护模型在接触爆炸作用下的破坏[J].爆炸与冲击, 2008, 28(5):476-480. DOI: 10.3321/j.issn:1001-1455.2008.05.016.XU Dinghai, GE Jingbo, WANG Shan, et al. Deformation and failure of layered defense models subjected to contact explosive load[J]. Explosion and Shock Waves, 2008, 28(5):476-480. DOI: 10.3321/j.issn:1001-1455.2008.05.016. [7] 孔祥韶, 吴卫国, 刘芳, 等.舰船舷侧防护液舱对爆炸破片的防御作用研究[J].船舶力学, 2014, 18(8):996-1004. DOI: 10.3969/j.issn.1007-7294.2014.08.015.KONG Xiangshao, WU Weiguo, LIU Fang, et al. Research on protective effect of guarding fluid cabin under attacking by explosion fragments[J]. Joumal of Ship Mechanics, 2014, 18(8):996-1004. DOI: 10.3969/j.issn.1007-7294.2014.08.015. [8] 叶本治, 冯贤民, 戴君全, 等.未来鱼雷战斗部发展趋势[J].爆轰波与冲击波, 1994(3):33-40. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=QK199400913485 [9] 孔祥韶.爆炸载荷及复合多层防护结构响应特性研究[D].武汉: 武汉理工大学, 2013: 3-5. http://cdmd.cnki.com.cn/Article/CDMD-10497-1013297477.htm [10] 郑哲敏.关于射流侵彻的几个问题[J].兵工学报, 1980, 3(1):13-22. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=QK000001078008ZHENG Zhemin. Several problems on jet pentration[J]. Acta Armamentarii, 1980, 3(1):13-22. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=QK000001078008 [11] HERMANN W, WILBECK J S. Review of hypervelocity penetration theories[J]. International Journal of Impact Engineering, 1987, 5(1):307-322. DOI: 10.1016/0734-743X(87)90048-0. -

下载:

下载: