Dynamic crack propagation and arrest investigated with a cracked eccentrically-holed flattened disc of rock

-

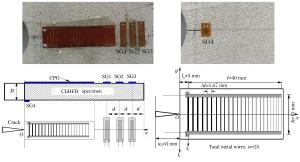

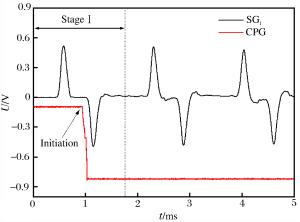

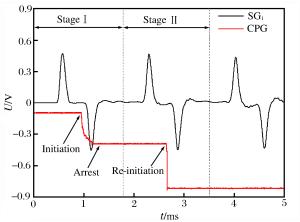

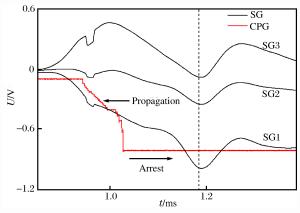

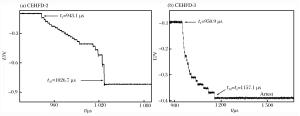

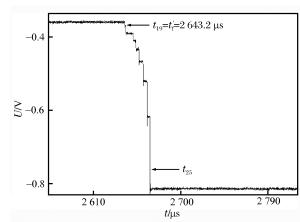

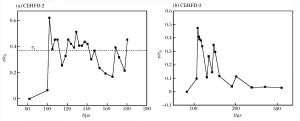

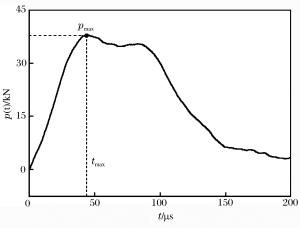

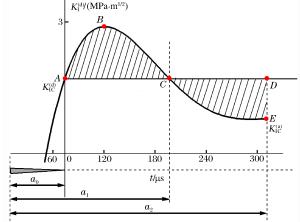

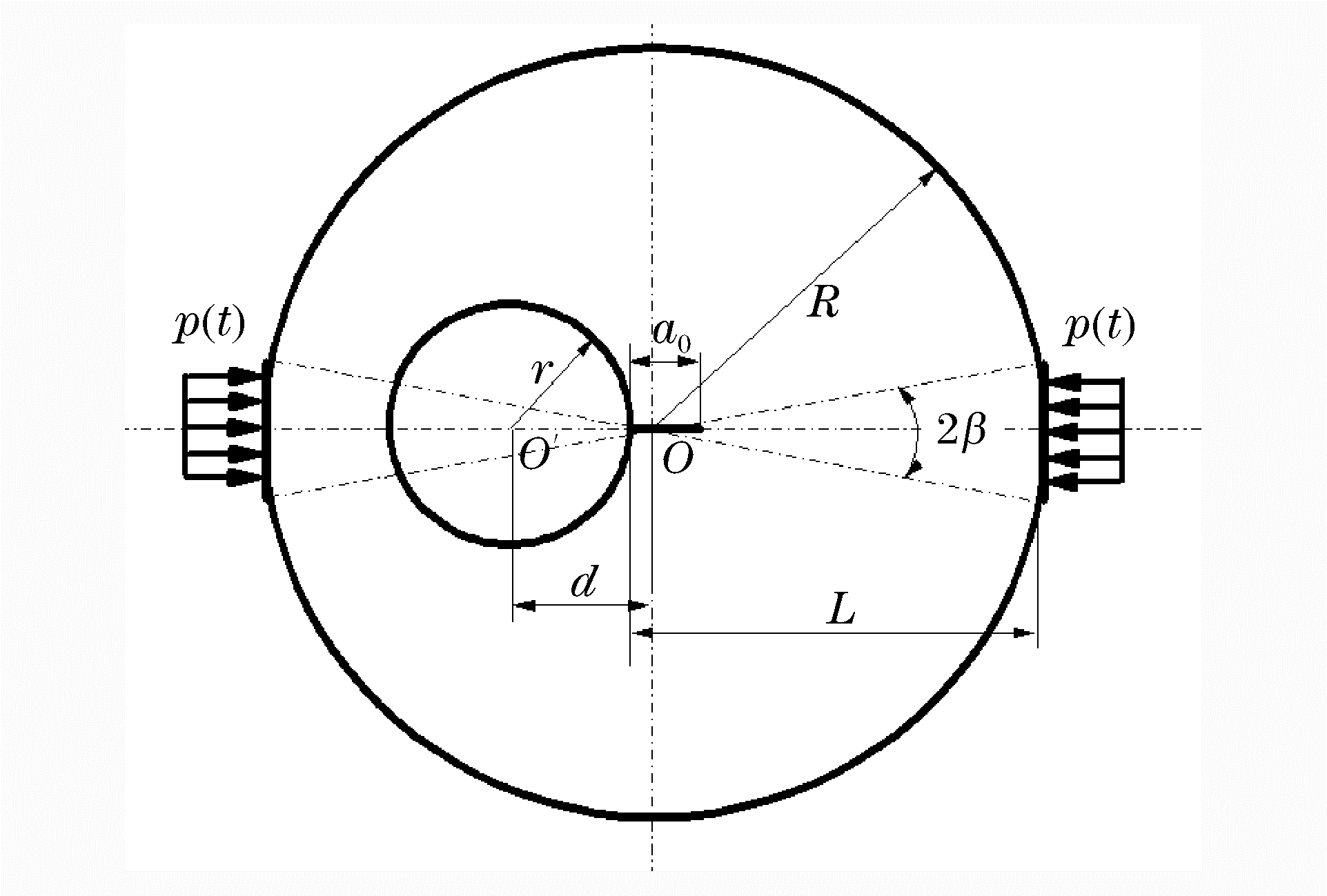

摘要: 针对平台圆环构型的优点, 提出偏心圆孔单裂纹平台圆盘(cracked eccentrically holed flattened disc, CEHFD), 该试样具有更长的断裂路径。利用霍普金森压杆加载系统, 径向冲击CEHFD试样, 完成Ⅰ型动态断裂实验。砂岩试样表面粘贴应变片和裂纹扩展计, 用于监测裂纹动态起裂、扩展和止裂的全过程。实验表明, 在整个断裂过程中, 裂纹非匀速扩展, 裂纹扩展速度在裂纹起裂后加速上升, 在裂纹止裂前有明显的减速, 与地震时断层的动态破裂全过程完全吻合。采用实验-数值-解析法得到动态应力强度因子, 其时间历程呈现先增大后减小的趋势。根据断裂过程不同时刻, 得到相应的动态起裂韧度、扩展韧度及止裂韧度。在动态断裂全过程中, 动态扩展韧度为速度的函数, 变化趋势与速度一致, 随着时间先增大后减小; 动态起裂韧度大于动态止裂韧度, 止裂韧度随着裂纹最大扩展速度的增大而降低, 并且有较大的离散性。Abstract: Expanding the advantages of flattened ring geometry, a new test specimen geometry with a longer fracture path was advised to investigate the complete dynamic fracture process.This geometry was cracked eccentrically holed flattened disc (CEHFD) which was more conducive to study the unstable dynamic crack propagation and dynamic crack arrest.In order to study the mode Ⅰ (opening mode) dynamic fracture process of a rock, CEHFD specimens with strain gauges and crack propagation gauge glued on the specimen's surface were diametrically impacted by a split Hopkinson pressure bar.The experiment investigated crack initiation, rapid crack propagation, and crack arrest, all in one specimen.In a single complete fracture event, the crack accelerated after initiating and decelerated before arresting.The process monitored by the laboratory is completely consistent with the whole process of the dynamic rupture of faults in earthquake.A hybrid experimental-numerical-analytical method was used to determine the dynamic stress intensity factor that increased with increasing time.The dynamic fracture toughness was obtained with the fracture time information.Crack propagation velocity was first increased and then decreased with the time, and the dynamic propagation toughness had the same variation tendency with time as it was the function of velocity.The dynamic arrest toughness was smaller than the dynamic initiation toughness, and decreased when the maximum crack propagation speed increased.

-

表 1 动态实验数据

Table 1. Dynamic experimental data

试样编号 t0/μs t4/μs tf/μs ta/μs tf′/μs (tf-tf′)/μs CEHFD-1 840.9 916.9 76.0 253.6 1 781.8 1 705.8 CEHFD-2 846.4 928.2 81.8 CEHFD-3 846.3 929.1 82.8 309.8 1 797.0 1 714.2 CEHFD-4 838.0 923.7 85.7 327.5 1 804.2 1 718.5 CEHFD-5 844.1 916.9 72.8 282.8 1 793.0 1 720.2 CEHFD-6 844.0 923.5 79.5 252.6 1 774.6 1 695.1 表 2 砂岩的动态起裂和止裂断裂韧度

Table 2. Dynamic initiation and propagation toughness of sandstone

试样编号 ${\dot K}$Ⅰ/(GPa·m1/2·s-1) KⅠC(d)/(MPa·m1/2) vmax/cR KⅠC(a)/(MPa·m1/2) CEHFD-1 27.4 2.08 0.44 0.72 CEHFD-2 36.1 2.95 0.51 CEHFD-3 32.0 2.65 0.47 0.69 CEHFD-4 41.5 3.56 0.35 1.52 CEHFD-5 24.3 1.77 0.40 1.07 CEHFD-6 26.9 2.14 0.51 0.61 -

[1] BRIAN C, YANG Qingda.In quest of virtual test for structural composite[J].Science, 2006, 314(5802):1102-1107.DOI: 10.1126/science.1131624. [2] 余寿文.断裂力学的历史发展和思考[J].力学与实践, 2015, 39(3):390-394.DOI: 10.6052/1000-0879-15-164.YU Shouwen.The historical development of fracture mechanics and rethinking[J].Mechanics in Engineering, 2015, 39(3):390-394.DOI: 10.6052/1000-0879-15-164. [3] DAS S.Dynamic fracture mechanics in the study of the earthquake rupturing process:Theory and observation[J].Journal of the Mechanics and Physics of Solids, 2003, 51(11/12):1939-1955.DOI: 10.1016/j.jmps.2003.09.025. [4] DAS S.The need to study speed[J].Science, 2007, 317(5840):905-906.DOI: 10.1126/science.1142143. [5] ROBINSON D P, BROUGH C, DAS S.The Mw 7.8, 2001 Kunlunshan earthquake:Extreme rupture speed variability and effect of fault geometry[J].Journal of Geophysical Research, 2006(111):B08303.DOI: 10.1029/2005JB004137. [6] KALTHOFF J F, BEINERT J, WINCKLER S.Experimental analysis of dynamic effects in different crack arrest test specimens[J].ASTM STP 1980, 711:109-127.DOI: 10.1520/STP27443S. [7] KOBAYASHI T, DALLY J W.In fast fracture and crack arrest[J].ASTM STP 1977, 627:257-273. doi: 10.1016-0013-7944(86)90191-8/ [8] SCHARDIN H.Velocity effects in fracture[M].1959: 297-330. [9] RAVI-CHANDAR K, KNAUSS W G.An experimental investigation into dynamic fracture:Ⅰ.Crack initiation and arrest[J].International Journal of Fracture, 1984, 25(4):247-262. doi: 10.1007/BF00963460 [10] FREUND L B.Dynamic fracture mechanics[M].Cambridge:Cambridge University Press, 1990. [11] DALLY J W.Dynamic photo elastic studies of fracture[J].Experimental Mechanics, 1979, 19(10), 349-361. doi: 10.1007/BF02324250 [12] KALTHOFF J F.On some current problems in experimental fracture dynamics[C]//Workshop on Dynamic Fracture.Pasadena: California Institute of Technology, 1983: 11-35. [13] RAVI-CHANDAR K, KNAUSS W G.An experimental investigation into dynamic fracture:Ⅲ.On steady state crack propagation and crack branching[J].International Journal of Fracture, 1984, 26(2):141-154.DOI: 10.1007/BF01157550. [14] FINEBERG J, BOUCHBINDER E.Recent developments in dynamic fracture:some perspectives[J].International Journal of Fracture, 2015, 196(1):33-57.DOI: 10.1007/s10704-015-0038-x. [15] ARAKAWA K, MADA T.Unsteady dynamic crack propagation in a brittle polymer[J].Experimental Mechanics, 2007, 47(5):609-615.DOI: 10.1007/s11340-006-9020-x. [16] SINGH R P, KAVATURU M, SHUKLA A.Initiation, propagation and arrest of an interface crack subjected to controlled stress wave loading[J].International Journal of Fracture, 1997, 83(3):291-304. doi: 10.1023/A:1007358901588 [17] 王自强, 陈少华.高等断裂力学[M].北京:科学出版社, 2009. [18] LEVENT T, CIGDEM K.Effects of geometric factors on mode Ⅰ fracture toughness for modified ring tests[J].International Journal of Rock Mechanics and Mining Sciences, 2012, 51(1):149-161. https://www.deepdyve.com/lp/elsevier/effects-of-geometric-factors-on-mode-i-fracture-toughness-for-modified-xPK0koo9Zh [19] IUNG T, PINEAU A.Dynamic crack propagation and crack arrest investigated with a new specimen geometry:Part Ⅰ:Experimental and numerical calculations[J].Fatigue and Fracture of Engineering Materials and Structures, 1996, 19(11):1357-1367. doi: 10.1111/ffe.1996.19.issue-11 [20] 杨井瑞, 张财贵, 周妍, 等.用CSTBD试样确定砂岩的动态起裂和扩展韧度[J].爆炸与冲击, 2014, 34(3):264-271. http://www.bzycj.cn/CN/abstract/abstract8838.shtmlYANG Jingrui, ZHANG Caigui, ZHOU Yan, et al.Determination of dynamic initiation toughness and propagation toughness of sandstone using CSTBD specimens[J].Explosion and Shock Waves, 2014, 34(3):264-271. http://www.bzycj.cn/CN/abstract/abstract8838.shtml [21] 张盛, 王启智, 谢和平.岩石动态断裂韧度的尺寸效应[J].爆炸与冲击, 2008, 28(6):544-551.DOI: 10.11883/1001-1455(2008)06-0544-08.ZHANG Sheng, WANG Qizhi, XIE Heping.Size effect of rock dynamic fracture toughness[J].Explosion and Shock Waves, 2008, 28(6):544-551.DOI: 10.11883/1001-1455(2008)06-0544-08. [22] 周妍, 张财贵, 杨井瑞, 等.圆孔内单边(或双边)裂纹平台巴西圆盘应力强度因子的全面标定[J].应用数学和力学, 2015, 36(1):16-30. http://d.old.wanfangdata.com.cn/Periodical/yysxhlx201501002ZHOU Yan, ZHANG Caigui, YANG Jingrui, et al.Comprehensive calibration of stress intensity factor for flattened Brazilian disc with holed inner single or double cracks[J].Applied Mathematics and Mechanics, 2015, 36(1):16-30. http://d.old.wanfangdata.com.cn/Periodical/yysxhlx201501002 [23] 周妍, 张财贵, 王启智.用圆孔内单边裂纹平台巴西圆盘和实验-数值-解析法确定砂岩的动态起裂和扩展韧度[J].振动与冲击, 2017, 36(5):37-47. http://d.old.wanfangdata.com.cn/Periodical/zdycj201705007ZHOU Yan, ZHANG Caigui, WANG Qizhi.Determination of dynamic initiation toughness and dynamic propagation toughness of sandstone[J].Journal of Vibration and Shock, 2017, 36(5):37-47. http://d.old.wanfangdata.com.cn/Periodical/zdycj201705007 [24] 李炼, 杨丽萍, 曹富, 等.冲击加载下的砂岩动态断裂全过程的实验和分析[J].煤炭学报, 2016, 41(8):1912-1922. http://d.old.wanfangdata.com.cn/Periodical/mtxb201608006LI Lian, YANG Liping, CAO Fu, et al.Complete dynamic fracture process of sandstone under impact loading:Experiment and analysis[J].Journal of China Coal Society, 2016, 41(8):1912-1922. http://d.old.wanfangdata.com.cn/Periodical/mtxb201608006 [25] 唐志平, 王礼立.SHPB实验的电脑化实验处理系统[J].爆炸与冲击, 1986, 6(4):320-327. http://www.bzycj.cn/CN/abstract/abstract11099.shtmlTANG Zhiping, WANG Lili.A computerized system of data processing used in SHPB experiments[J].Explosion and Shock Waves, 1986, 6(4):320-327. http://www.bzycj.cn/CN/abstract/abstract11099.shtml [26] 李夕兵, 古德生, 赖海辉.冲击荷载下岩石动态应力-应变全图测试中的合理加载波形[J].爆炸与冲击, 1993, 13(2):125-130. http://www.bzycj.cn/CN/abstract/abstract10667.shtmlLI Xibing, GU Desheng, LAI Haihui.On the reasonable loading stress waveforms determined by dynamic stress-strain curves of rocks by SHPB[J].Explosion and Shock Waves, 1993, 13(2):125-130. http://www.bzycj.cn/CN/abstract/abstract10667.shtml [27] GUO W G, LI Y L, LIU Y Y.Analytical and experimental determination of dynamic impact stress intensity factor for 40Cr steel[J].Theoretical and Applied Fracture Mechanics, 1997, 26(1):29-34. doi: 10.1016/S0167-8442(96)00031-6 [28] WEISBROD G, RITTLE D.A method for dynamic fracture toughness determination using short beams[J].International Journal of Fracture, 2000, 104(1):89-103. doi: 10.1023/A:1007673528573 [29] WANG Q Z, YANG J R, ZHANG C G, et al.Determination of dynamic crack initiation and propagation toughness of a rock using a hybrid experimental-numerical approach[J].Journal of Engineering Mechanics, 2016, 142(12):04016097.DOI: 10.1061/(ASCE)EM.1943-7889.0001155. [30] 杨井瑞, 张财贵, 周妍, 等.用SCDC试样测试岩石动态断裂韧度的新方法[J].岩石力学与工程学报, 2015, 34(2):279-292. http://d.old.wanfangdata.com.cn/Periodical/yslxygcxb201502007YANG Jingrui, ZHANG Caigui, ZHOU Yan, et al.A new method for determining dynamic fracture toughness of rock using SCDC specimens[J].Chinese Journal of Rock Mechanics and Engineering, 2015, 34(2):279-292. http://d.old.wanfangdata.com.cn/Periodical/yslxygcxb201502007 [31] CHEN Y M, WILKINS M L.Stress analysis of problems with a three-dimensional, time-dependent computer program[J].International Journal of Fracture, 1976, 12(4):607-617.DOI: 10.1007/BF00034646. [32] CHEN L S, KYANG J H.A modified linear extrapolation formula for determination of stress intensity factors[J].International Journal of Fracture, 1992, 54(1):R3-R8.DOI: 10.1007/BF00040859. [33] RAVI-CHANDAR K K.Dynamic fracture[M].Elsevier, 2004. -

下载:

下载: