| [1] |

LOEBER J F, SIH G C.Diffraction of antiplane shear waves by a finite crack[J].Acoustical Society of America, 1968, 44(1):90-98. doi: 10.1121/1.1911091

|

| [2] |

HARRIS J G.Diffraction by a crack of a cylindrical longitudinal pulse[J].Journal of Applied Mathematics and Physics, 1980, 31(3):367-383. doi: 10.1007%2FBF00236484

|

| [3] |

BERTRAM A, KALTHOFF J F.Crack propagation toughness of rock for the range of low to very high crack speeds[J].Key Engineering Materials, 2003, 251/252:423-430. doi: 10.4028/www.scientific.net/KEM.251-252

|

| [4] |

LEE D, TIPPUR H, BOGERT P.Dynamic fracture of graphite/epoxy composites stiffened by buffer strips:an experimental study[J].Composite Structures, 2012, 94(12):3538-3545. doi: 10.1016/j.compstruct.2012.05.032

|

| [5] |

胡柳青, 李夕兵, 龚声武.冲击载荷作用下裂纹动态响应的数值模拟[J].爆炸与冲击, 2006, 26(3):214-221. doi: 10.3321/j.issn:1001-1455.2006.03.004HU Liuqing, LI Xibing, GONG Shengwu.Simulation on dynamic response of crack subjected to impact loading[J].Explosion and Shock Waves, 2006, 26(3):214-221. doi: 10.3321/j.issn:1001-1455.2006.03.004

|

| [6] |

杨井瑞, 张财贵, 周妍, 等.用CSTBD试样确定砂岩的动态起裂和扩展韧度[J].爆炸与冲击, 2014, 34(3):264-271. http://www.bzycj.cn/CN/abstract/abstract8838.shtmlYANG Jingrui, ZHANG Caigui, ZHOU Yan, et al.Determination of dynamic initiation toughness and propagation toughness of sandstone using CSTBD specimens[J].Explosion and Shock Waves, 2014, 34(3):264-271. http://www.bzycj.cn/CN/abstract/abstract8838.shtml

|

| [7] |

ZHANG Q B, ZHAO J.Effect of loading rate on fracture toughness and failure micromechanisms in marble[J].Engineering Fracture Mechanics, 2013, 102(6):288-309. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=JJ0229785505

|

| [8] |

ZHANG Z X, KOU S Q, YU J, et al.Effects of loading rate on rock fracture[J].International Journal of Rock Mechanics and Mining Sciences, 1999, 36(5):597-611. doi: 10.1016/S0148-9062(99)00031-5

|

| [9] |

王蒙, 朱哲明, 胡荣.基于SCSCC试样的岩石复合型裂纹动态扩展特征研究[J].四川大学学报(工程科学版), 2016(2):57-65. http://d.old.wanfangdata.com.cn/Periodical/scdxxb-gckx201602009WANG Meng, ZHU Zheming, HU Rong.Rock experiments study of crack propagation under Ⅰmode and Ⅰ-Ⅱ mixed-mode dynamic loading using SCSCC specimens[J].Journal of Sichuan University (Engineering Science Edition), 2016(2):57-65. http://d.old.wanfangdata.com.cn/Periodical/scdxxb-gckx201602009

|

| [10] |

王蒙, 朱哲明, 王雄.冲击荷载作用下的Ⅰ/Ⅱ复合型裂纹扩展规律研究[J].岩石力学与工程学报, 2016, 35(7):1323-1332. http://cdmd.cnki.com.cn/Article/CDMD-10674-1015635867.htmWANG Meng, ZHU Zheming, WANG Xiong.Study on the growth rule of mixed-modeⅠ/Ⅱ crack under impacting loads[J].Chinese Journal of Rock Mechanics and Engineering, 2016, 35(7):1323-1332. http://cdmd.cnki.com.cn/Article/CDMD-10674-1015635867.htm

|

| [11] |

徐文涛, 朱哲明, 曾利刚.爆炸载荷下Ⅰ型裂纹动态断裂韧度测试方法初探[J].岩石力学与工程学报, 2015(增刊1):2767-2772.XU Wentao, ZHU Zheming, ZENG Ligang.Testing method study of mode-Ⅰ dynamic fracture toughness under blasting loads[J].Chinese Journal of Rock Mechanics And Engineering, 2015(suppl 1):2767-2772.

|

| [12] |

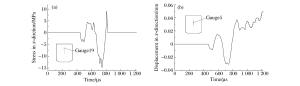

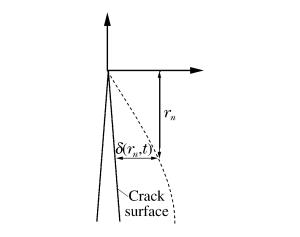

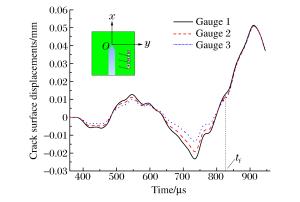

Zhu Z M, Xu W T, Feng R Q.A new method for measuring mode-Ⅰ dynamic fracture toughness of rock under blasting loads[J].Experimental Techniques, 2016, 40(3), 889-905. doi: 10.1007%2Fs40799-016-0093-x

|

| [13] |

Chong K P, Kuruppu M D.New specimen for fracture toughness determination of rock and other materials[J].International Journal of Fracture, 1984, 26:59-62. doi: 10.1007/BF01157555

|

| [14] |

李清, 杨仁树.爆炸载荷裂纹扩展的应力强度因子及其断裂行为[J].煤炭学报, 2002, 27(3):290-293. doi: 10.3321/j.issn:0253-9993.2002.03.015LI Qing, YANG Renshu.Stress intensity factor and fracture behavior for crack propagation under blasting load[J].Journal Of China Coal Society, 2002, 27(3):290-293. doi: 10.3321/j.issn:0253-9993.2002.03.015

|

| [15] |

WANG Q Z, XING L.Determination of fracture toughness KIC by using the flattened Brazilian disc specimen for rocks[J].Engineering Fracture Mechanics, 1999, 64(2):193-201. doi: 10.1016/S0013-7944(99)00065-X

|

| [16] |

YANG S, TANG T X, ZOLLINGER D, et al.Splitting tension tests to determine concrete fracture parameters by peak-load method[J].Advanced Cement Based Materials, 1997, 5:18-28. doi: 10.1016/S1065-7355(97)90011-0

|

| [17] |

ZHU Z M, MOHANTY B, XIE H P.Numerical investigation of blasting-induced crack initiation and propagation in rocks[J].International Journal of Rock Mechanics and Mining Sciences, 2007, 44(3):412-424. doi: 10.1016/j.ijrmms.2006.09.002

|

| [18] |

ZHU Z M, XIE H P, MOHANTY B.Numerical investigation of blasting-induced damage in cylindrical rocks[J].International Journal of Rock Mechanics and Mining Sciences, 2008, 45(2):111-121. doi: 10.1016/j.ijrmms.2007.04.012

|

| [19] |

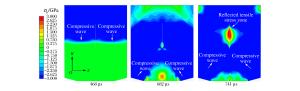

朱哲明, 李元鑫, 周志荣, 等.爆炸荷载下缺陷岩体的动态响应[J].岩石力学与工程学报, 2011, 30(6):1157-1167. http://d.old.wanfangdata.com.cn/Periodical/yslxygcxb201106009ZHU Zheming, LI Yuanxin, ZHOU Zhirong, et al.Dynamic response of defected rock under blasting load[J].Chinese Journal of Rock Mechanics and Engineering, 2011, 30(6):1157-1167. http://d.old.wanfangdata.com.cn/Periodical/yslxygcxb201106009

|

| [20] |

ZHU Z M, WANG C, KANG J M.Study on the mechanism of zonal disintegration around an excavation[J].International Journal of Rock Mechanics and Mining Sciences, 2014, 67(4):88-95. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=JJ0232596842

|

| [21] |

王蒙, 朱哲明, 谢军.岩石Ⅰ-Ⅱ复合型裂纹动态扩展SHPB实验及数值模拟研究[J].岩石力学与工程学报, 2015, 34(12):2474-2485.WANG Meng, ZHU Zheming, XIE Jun.Experimental and numerical studies of the mixed-mode Ⅰ andⅡcrack propagation under dynamic loading using SHPB[J].Chinese Journal of Rock Mechanics and Engineering, 2015, 34(12):2474-2485.

|

| [22] |

ROSSMANITH H P, DAEHNKE A, KNASSMILLNER R E K, et al.Fracture mechanics applications to drilling and blasting[J].Fatigueand Fracture Engineering Materials and Structures, 1997, 20(11):1617-1636. doi: 10.1111/ffe.1997.20.issue-11

|

| [23] |

KUTTER H K, FAIRHURST C.On the fracture process in blasting[J].International Journal of Rock Mechanics and Mining Sciences, 1971, 8:181-202. doi: 10.1016/0148-9062(71)90018-0

|

| [24] |

WANG M, ZHU Z M, DONG Y Q, et al.Study of mixed-mode Ⅰ/Ⅱ fractures using single cleavage semicircle specimens under impacting loads[J].Engineering Fracture Mechanics, 2017, 177:33-44. doi: 10.1016/j.engfracmech.2017.03.042

|

| [25] |

宋力, 胡时胜.SHPB数据处理中的二波法与三波法[J].爆炸与冲击, 2005, 25(4):368-373. doi: 10.3321/j.issn:1001-1455.2005.04.014SONG Li, HU Shisheng.Two-wave and three-wave method in SHPB data processing[J].Explosion and Shock Waves, 2005, 25(4):368-373. doi: 10.3321/j.issn:1001-1455.2005.04.014

|

| [26] |

岳中文.缺陷介质爆生裂纹扩展规律的动态焦散线试验研究[D].北京: 中国矿业大学(北京), 2009.

|

| [27] |

郭伟国.应力波基础简明教程[M].西安:西北工业大学出版社, 2007:44-52.

|

下载:

下载: