| [1] |

全国锅炉压力容器标准化技术委员会.压力容器GB150.1-GB150.4-2011[M].北京:中国标准出版社, 2012:183-216.

|

| [2] |

丁伯民.ASME压力容器规范分析与应用[M].北京:化学工业出版社, 2009:123-129.

|

| [3] |

DUFFEY T A. Optimal bolt preload for dynamic loading[J]. International Journal of Mechanical Sciences, 1993, 35(3):257-265. DOI: 10.1016/0020-7403(93)90080-e.

|

| [4] |

DUFFEY T A, LEWIS B, BOWERS S. Bolt preload selection for pulse-loaded vessel closures[C]//ASME Pressure Vessels and Piping Conference. Honolulu, 1995: 167-174. https://digital.library.unt.edu/ark:/67531/metadc682400/

|

| [5] |

SEMKE W H, BIBEL G D, JERATY S, et al. A dynamic investigation of piping systems with a bolted flange[C]//ASME Pressure Vessel and Piping Conference. Vancouver, 2002.

|

| [6] |

SEMKE W H, BIDEL G D, JERATH S, et al. Efficient dynamic structural response modelling of bolted flange piping systems[J]. International Journal of Pressure Vessels and Piping, 2006, 83(10):767-776. doi: 10.1016/j.ijpvp.2006.06.003

|

| [7] |

DEEPAK S S, MOHAMED B T, BRENDAN J O. A methodology for predicting high impact shock propagation within bolted-joint structures[J]. International Journal of Impact Engineering, 2014, 73(2):30-42. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=a767cd81bfb909a6afe4088fe70105d6

|

| [8] |

霍宏发, 黄协清, 张安峰.组合式爆炸容器联接螺栓的动力学分析[J].机械科学与技术, 2002(增刊1):81-82. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=QK200201395031HUO Hongfa, HUANG Xieqing, ZHANG Anfeng. Dynamic analysis of the bolts of explosion vessels[J]. Mechanical Science and Technology, 2002(suppl 1):81-82. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=QK200201395031

|

| [9] |

霍宏发, 黄协清, 林俊德.组合式密闭爆炸容器螺栓预应力范围的计算方法[J].机械强度, 2001, 23(2):194-197. DOI: 10.16579/j.issn.1001.9669.2001.02.020.HUO Hongfa, HUANG Xieqing, LIN Junde. Method for calculating the range of bolt pre-stress of assembled confinement vessels due to the action of the inner impact[J]. Journal of Mechanical Strength, 2001, 23(2):194-197. DOI: 10.16579/j.issn.1001.9669.2001.02.020.

|

| [10] |

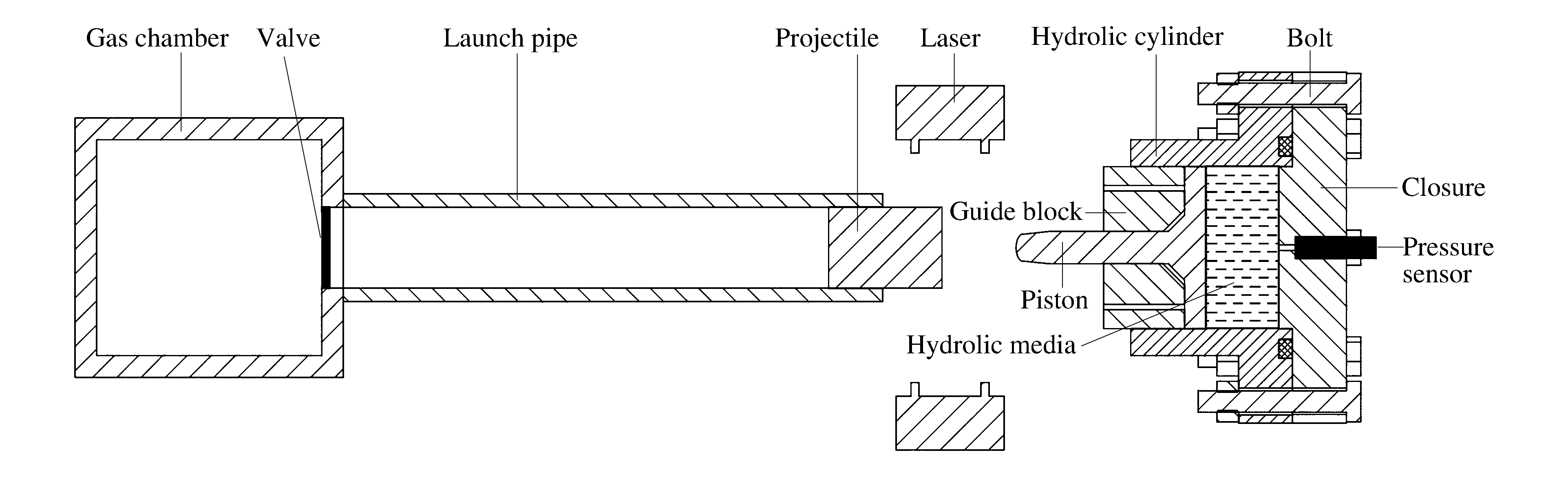

西北核技术研究所.承压端盖法兰动态密封性能检测装置: CN201721164405.4[P]. 2018-02-13.

|

| [11] |

程帅, 陈博, 刘文祥, 等.基于落锤实验平台的爆炸载荷模拟装置原理性设计[J].现代应用物理, 2016, 7(4):041002.1-041002.7. http://d.old.wanfangdata.com.cn/Periodical/xdyywl201604010CHENG Shuai, CHEN Bo, LIU Wenxiang, et al. Theoretical design of an explosive loading analogue device based on drop hammer test system[J]. Modern Applied Physics, 2016, 7(4):041002.1-041002.7. http://d.old.wanfangdata.com.cn/Periodical/xdyywl201604010

|

| [12] |

孔德仁, 狄长安, 范启成.塑性测压技术[M].北京:兵器工业出版社, 2006.

|

| [13] |

闻邦椿.机械设计手册第二册[M].北京:机械工业出版社, 2012.

|

| [14] |

Livermore Software Technology Corporation. LS-DYNA keyword user's manual[M]. V971. Livermore, California:Livermore Software Technology Corporation, 2007.

|

| [15] |

李会勋, 胡迎春, 张建中.利用ANSYS模拟螺栓预紧力的研究[J].山东科技大学学报, 2006, 25(1):57-59. DOI: 10.16452/j.cnki.sdkjzk.2006.01.017.LI Huixun, HU Yingchun, ZHANG Jianzhong. Study on simulating bolt pretension by using ANSYS[J]. Journal of Shandong University of Science and Technology, 2006, 25(1):57-59. DOI: 10.16452/j.cnki.sdkjzk.2006.01.017.

|

下载:

下载: