Dynamic characteristics of marble damaged by cyclic loading

-

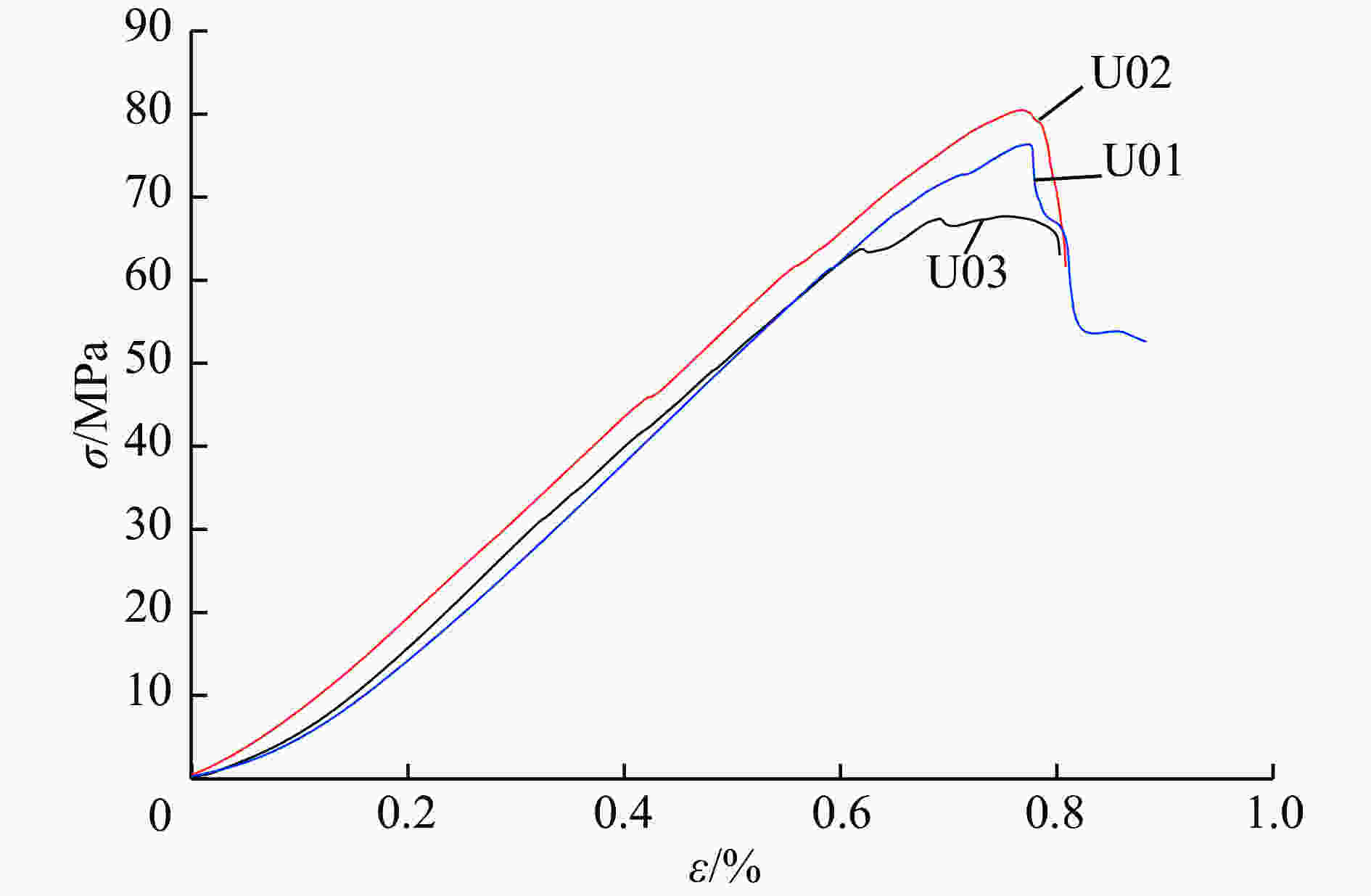

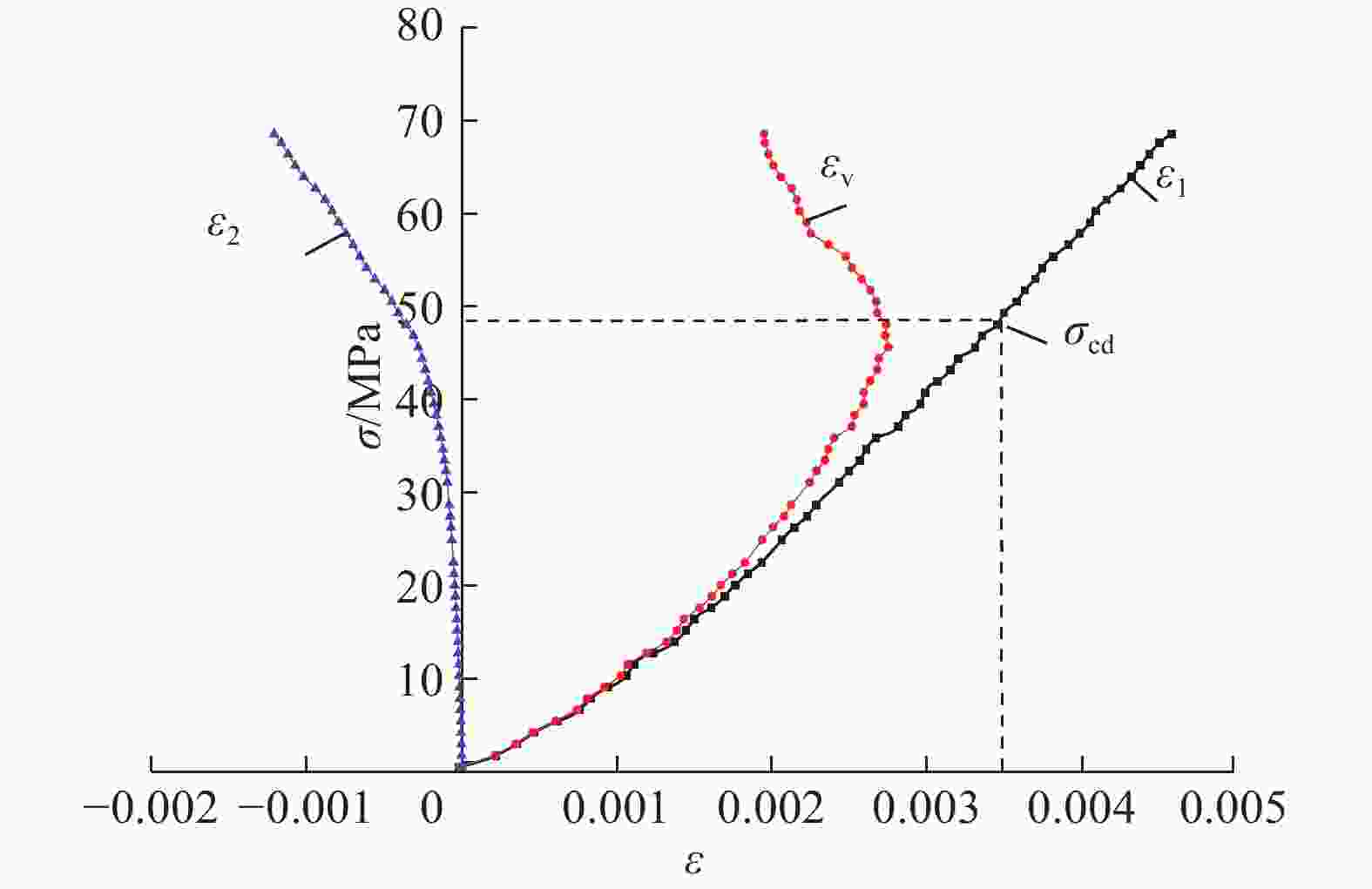

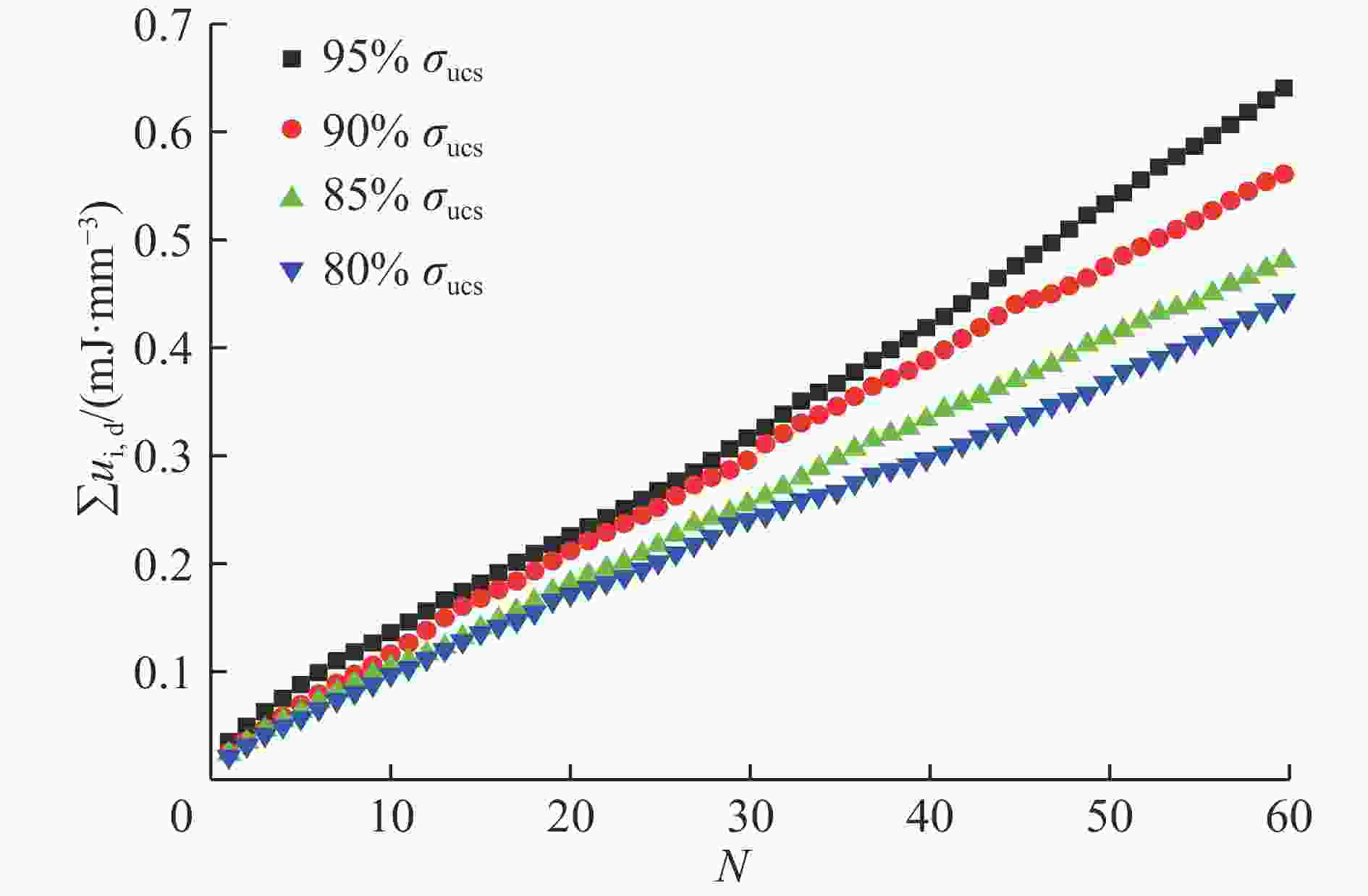

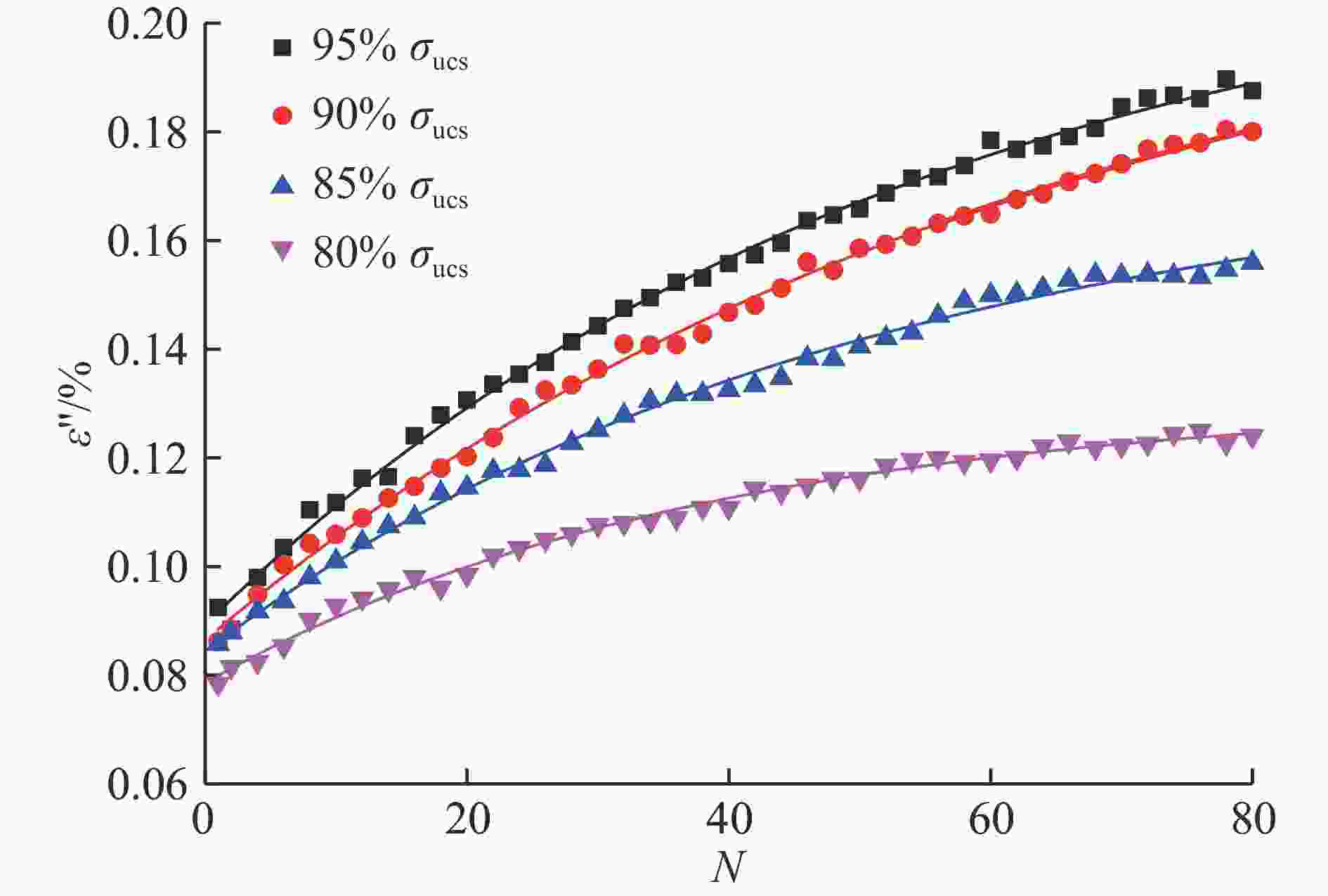

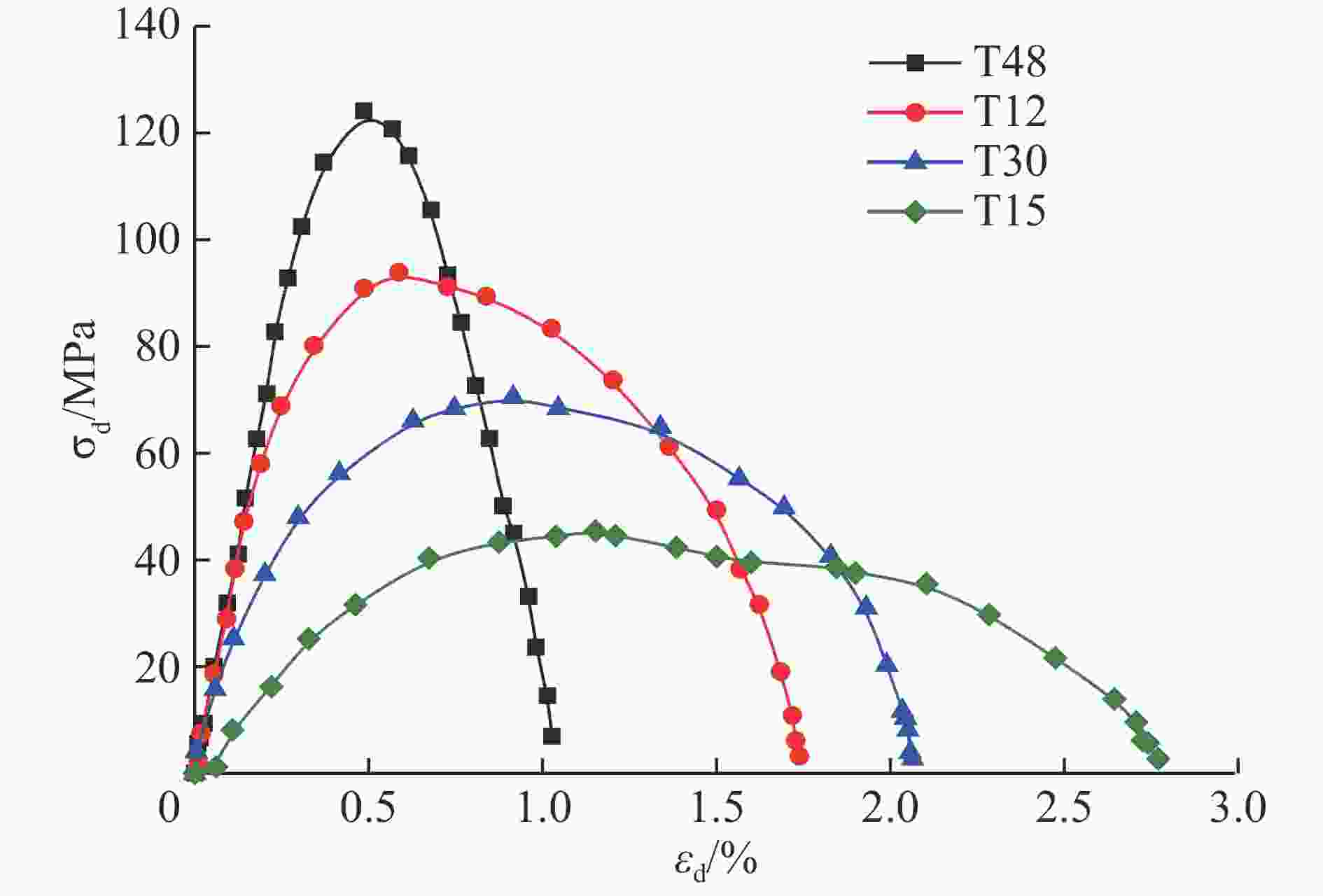

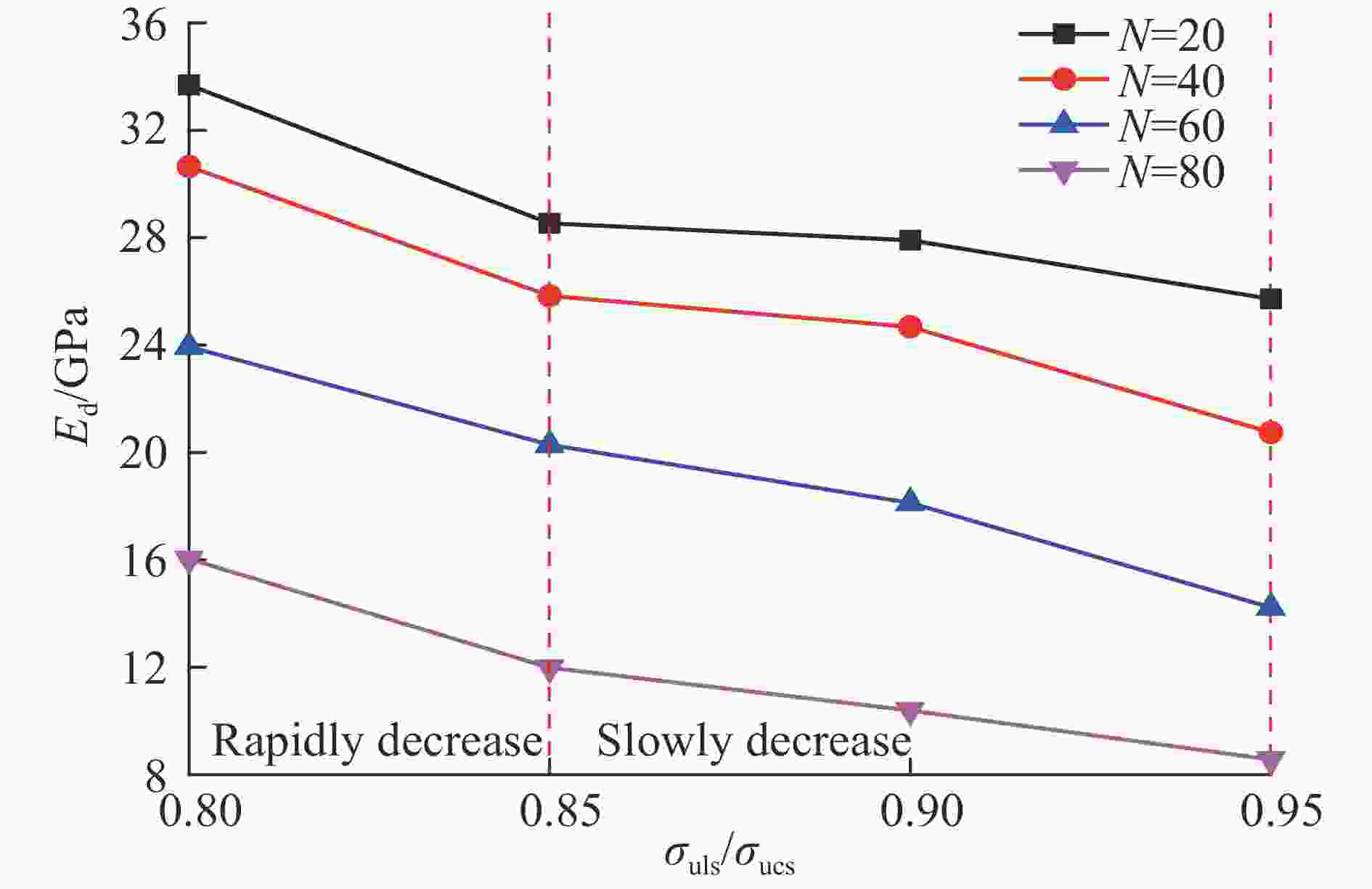

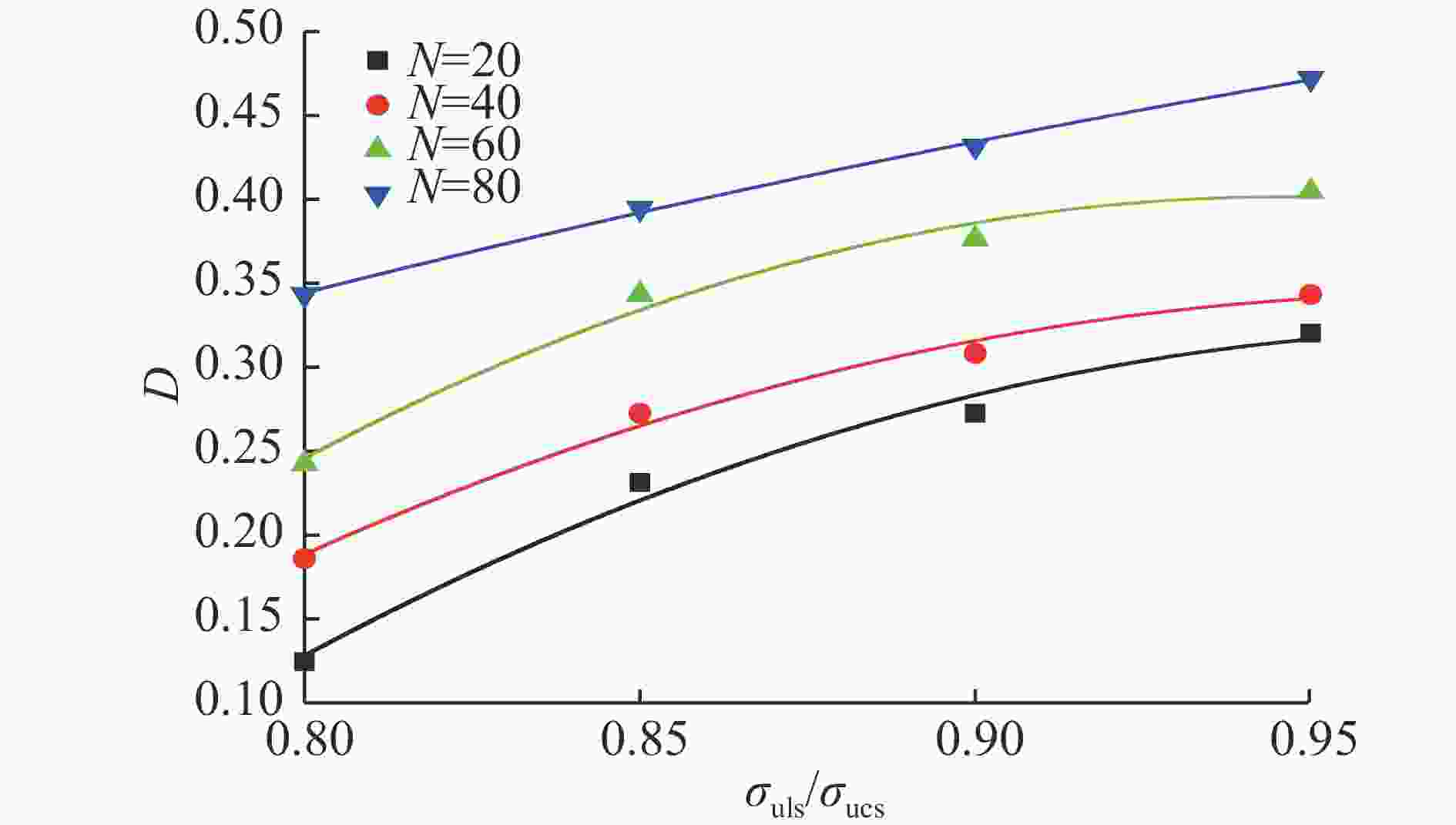

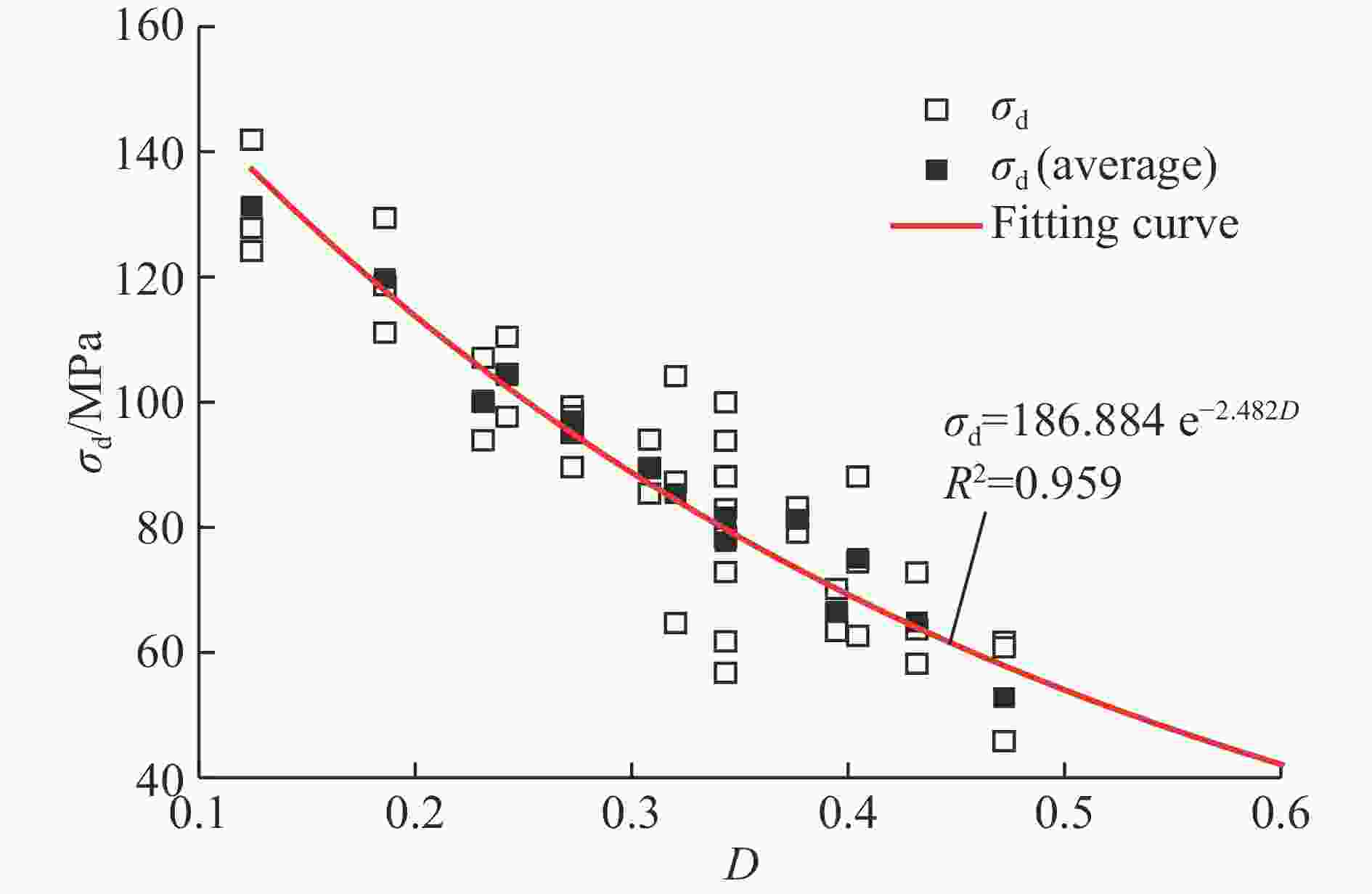

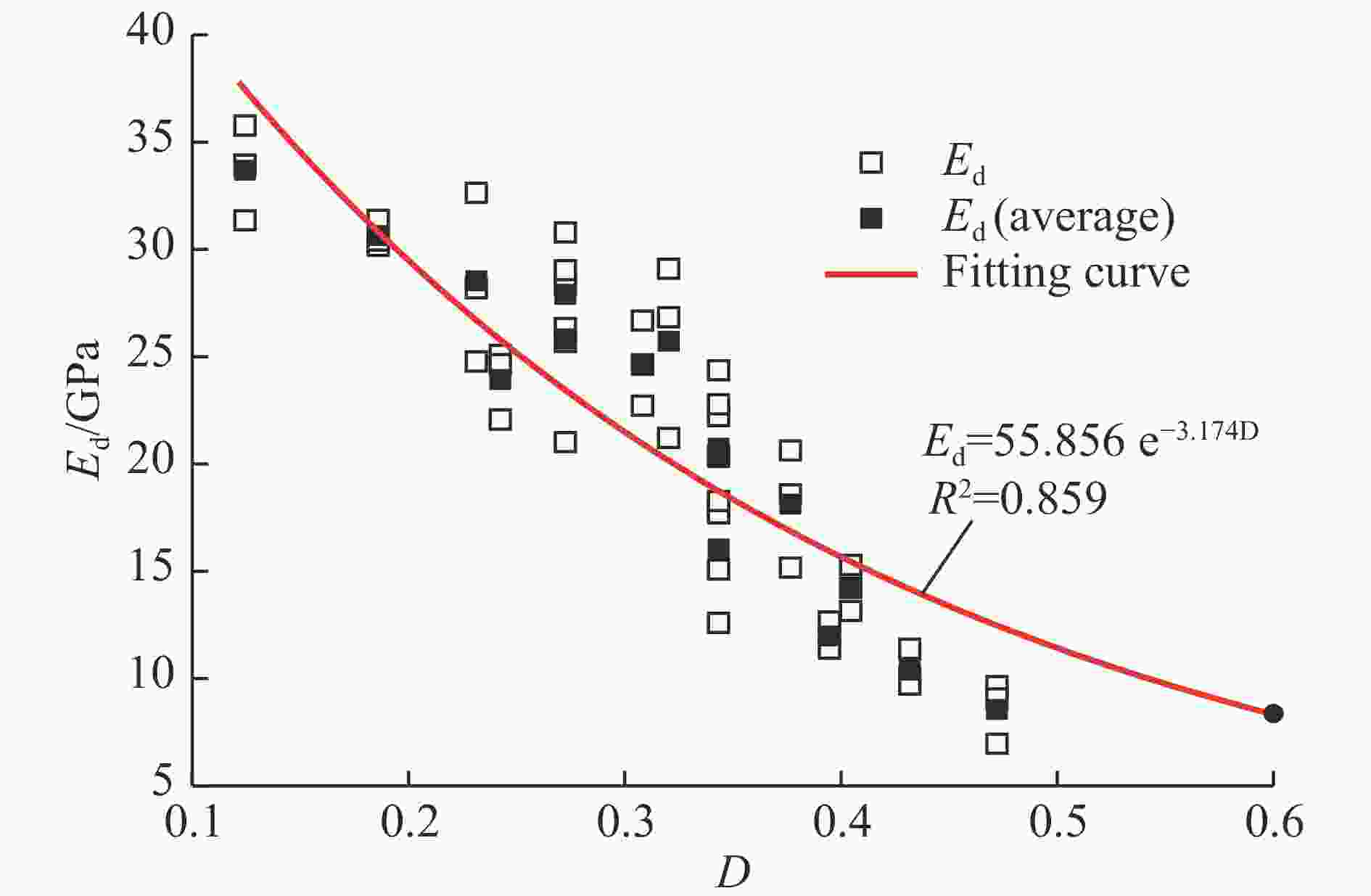

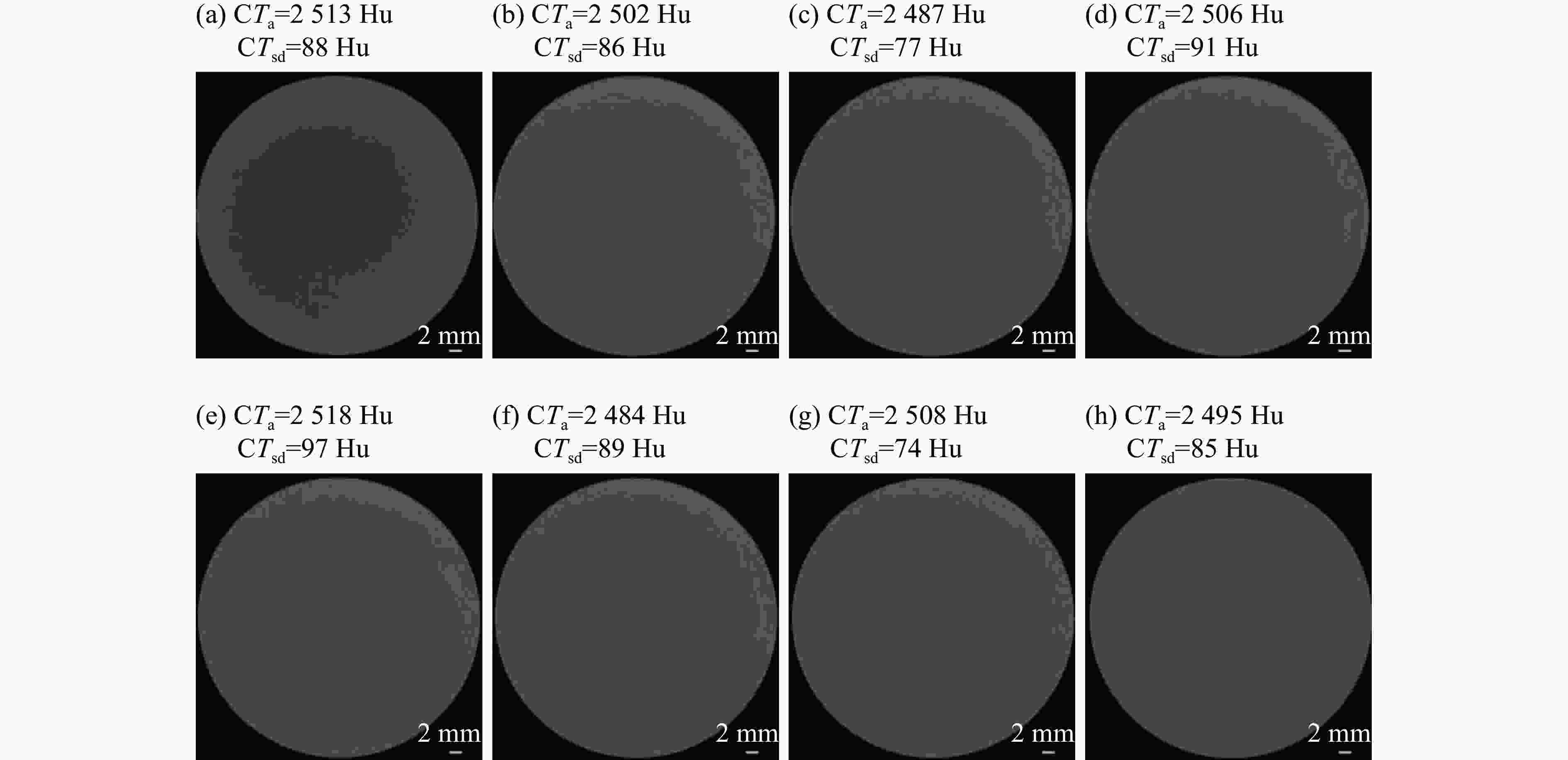

摘要: 利用MTS 815电液伺服岩石实验系统进行上限应力为80%、85%、90%、95%单轴抗压强度的大理岩单轴压缩循环加卸载实验,每种上限应力条件分别设置20、40、60、80次循环。再利用分离式Hopkinson压杆对损伤岩样进行动力学实验。分析了循环加卸载上限应力及循环次数对大理岩塑性应变的影响,揭示了大理岩动态力学参数和破碎吸收能随损伤变量的演化规律。实验结果表明:塑性应变与循环次数呈正相关,且上限应力越大,塑性应变趋于稳定所需的循环次数也会增大;动态单轴抗压强度、动态弹性模量随损伤变量增加呈指数衰减;破碎吸能占比以损伤变量D=0.343为临界点分为两个阶段,D<0.343时,破碎吸能占比稳定在10%左右,数值约为13 J,当D>0.343时破碎吸能占比随损伤变量增加不断增大。研究结果可为岩体工程的设计、施工及支护参数的选取提供参考。Abstract: The rock mass will bear the cyclic loading during the construction of underground engineering. Mechanical properties of the damaged rock mass under disturbance of cyclic loading are important for supporting capacity of the surrounding rock. Moreover, the disturbed rock mass is also potentially threatened by impact loads such as blasting. Therefore, it is necessary to investigate the re-bearing mechanical behavior of disturbing rock mass under cyclic loading. The cyclic loading experiments with four various maximum cyclic stress levels were carried out by using MTS 815 test system. The maximum cycling stresses are 80%, 85%, 90%, and 95% of uniaxial compressive strength respectively and the numbers of cycle are set to be 20, 40, 60 and 80 for each maximum cyclic stresses. The dynamic tests of the disturbed rock sample were conducted by using split Hopkinson pressure bar (SHPB). We analyzed the effects of maximum cyclic stress and the numbers of cycle on plastic strain and revealed the evolution law of dynamic strength and dynamic elastic modulus of marble with damage variable. The test results show that the plastic strain positively correlated with cycles, and the larger the maximum cycling stress, the more the cycles required to reach the stable plastic strain. The dynamic uniaxial compressive strength and dynamic elastic modulus decrease exponentially with the increase of the damage variable. The ratio of breakage energy divided into two stages and the critical point of damage variable is D=0.343. When D<0.343, the breakage energy ratio is stable at about 10%, and the value is about 13 J. When D>0.343, the ratio of breakage energy increases with the increase of damage variable. The findings of this research can provide guidelines for the selection of the mechanical parameters of the surrounding rock and the optimization of the support scheme.

-

Key words:

- rock mechanics /

- cyclic loading /

- SHPB /

- damage variable /

- dynamic properties /

- energy

-

表 1 等荷载循环加卸载试样

Table 1. Cyclic loading and unloading specimens under equal load

σuls/σucs 循环次数 80 60 40 20 80% T37 T40 T43 T46 T38 T41 T44 T47 T39 T42 T45 T48 85% T25 T28 T31 T34 T26 T29 T32 T35 T27 T30 T33 T36 90% T4 T1 T7 T10 T5 T2 T8 T11 T6 T3 T9 T12 95% T13 T16 T19 T22 T14 T17 T20 T23 T15 T18 T21 T24 表 2 不同上限应力及循环次数下波速

Table 2. Wave speed for different upper limit stress and number of cycles

σuls/σucs 循环次数 平均波速/(km·s−1) 损伤变量 80% 20 4.951 0.124 40 4.774 0.186 60 4.605 0.242 80 4.288 0.343 85% 20 4.639 0.231 40 4.513 0.273 60 4.288 0.343 80 4.117 0.395 90% 20 4.513 0.273 40 4.401 0.308 60 4.178 0.377 80 3.989 0.432 95% 20 4.362 0.320 40 4.288 0.343 60 4.083 0.405 80 3.844 0.472 0 0 5.291 0 -

[1] 王刚, 李术才, 王书刚, 等. 节理岩体大型地下洞室群稳定性分析 [J]. 岩土力学, 2010, 29(1): 261–268.WANG Gang, LI Shucai, WANG Shugang, et al. Stability analysis of huge underground cavern group in jointed rockmass [J]. Rock and Soil Mechanics, 2010, 29(1): 261–268. [2] 王者超, 赵建纲, 李术才, 等. 循环荷载作用下花岗岩疲劳力学性质及其本构模型 [J]. 岩石力学与工程学报, 2012, 31(9): 1888–1900. doi: 10.3969/j.issn.1000-6915.2012.09.021WANG Zhechao, ZHAO Jiangang, LI Shucai, et al. Fatigue mechanical behavior of granite subject to cyclic load and its constitutive model [J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(9): 1888–1900. doi: 10.3969/j.issn.1000-6915.2012.09.021 [3] 潘一山, 李忠华, 章梦涛. 我国冲击地压分布、类型、机理及防治研究 [J]. 岩石力学与工程学报, 2003, 22(11): 1844–1851. doi: 10.3321/j.issn:1000-6915.2003.11.019PAN Yishan, LI Zhonghua, ZHANG Mengtao. Distribution, type, mechanism and prevention of rock brust in China [J]. Chinese Journal of Rock Mechanics and Engineering, 2003, 22(11): 1844–1851. doi: 10.3321/j.issn:1000-6915.2003.11.019 [4] YU L, SU H, JING H, et al. Experimental study of the mechanical behavior of sandstone affected by blasting [J]. International Journal of Rock Mechanics and Mining Sciences, 2017, 93(3): 234–241. [5] 葛修润, 蒋宇, 卢允德, 等. 周期荷载作用下岩石疲劳变形特性试验研究 [J]. 岩石力学与工程学报, 2003, 22(10): 1581–1585. doi: 10.3321/j.issn:1000-6915.2003.10.001GE Xiurun, JIANG Yu, LU Yunde, et al. Testing study on fatigue deformation law of rock under cyclic loading [J]. Chinese Journal of Rock Mechanics and Engineering, 2003, 22(10): 1581–1585. doi: 10.3321/j.issn:1000-6915.2003.10.001 [6] 谢和平, 鞠杨, 黎立云. 基于能量耗散与释放原理的岩石强度与整体破坏准则 [J]. 岩石力学与工程学报, 2005, 24(17): 3003–3010. doi: 10.3321/j.issn:1000-6915.2005.17.001XIE Heping, JU Yang, LI Liyun. Criteria for strength and structural failure of rocks based on energy dissipation and energy release principles [J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(17): 3003–3010. doi: 10.3321/j.issn:1000-6915.2005.17.001 [7] 张志镇, 高峰. 单轴压缩下红砂岩能量演化试验研究 [J]. 岩石力学与工程学报, 2012, 31(5): 953–962. doi: 10.3969/j.issn.1000-6915.2012.05.012ZHANG Zhizhen, GAO Feng. Experimental research on energy evolution of red sandstone samples under uniaxial compression [J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(5): 953–962. doi: 10.3969/j.issn.1000-6915.2012.05.012 [8] 邓华锋, 胡玉, 李建林, 等. 循环荷载的频率和幅值对砂岩动力特性的影响 [J]. 岩土力学, 2017, 38(12): 3402–3409.DENG Huafeng, HU Yu, LI Jianlin, et al. Effects of frequency and amplitude of cyclic loading on the dynamic characteristics of sandstone [J]. Rock and Soil Mechanics, 2017, 38(12): 3402–3409. [9] 郭印同, 赵克烈, 孙冠华, 等. 周期荷载下盐岩的疲劳变形及损伤特性研究 [J]. 岩土力学, 2011, 32(5): 1353–1359. doi: 10.3969/j.issn.1000-7598.2011.05.012GUO Yintong, ZHAO Kelie, SUN Guanhua, et al. Experimental study of fatigue deformation and damage characteristics of salt rock under cyclic loading [J]. Rock and Soil Mechanics, 2011, 32(5): 1353–1359. doi: 10.3969/j.issn.1000-7598.2011.05.012 [10] SHALEV E, LYAKHOVSKY V, QUGIER-SIMONINAUDREY A, et al. Inelastic compaction, dilation and hysteresis of sandstones under hydrostatic conditions [J]. Geophysical Journal International, 2014, 197(2): 920–925. doi: 10.1093/gji/ggu052 [11] 周家文, 杨兴国, 符文熹, 等. 脆性岩石单轴循环加卸载试验及断裂损伤力学特性研究 [J]. 岩石力学与工程学报, 2010, 29(6): 1172–1183.ZHOU Jiawen, YANG Xingguo, FU Wenxi, et al. Experimental test and fracture damage mechanical characteristics of brittle rock under uniaxial cyclic loading and unloading condition [J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(6): 1172–1183. [12] 张媛, 许江, 杨红伟, 等. 循环荷载作用下围压对砂岩滞回环演化规律的影响 [J]. 岩石力学与工程学报, 2011, 30(2): 320–326.ZHANG Yuan, XU Jiang, YANG Hongwei, et al. Effect of confining pressure on evolution law of hysteresis loop of sandstone under cyclic loading [J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 30(2): 320–326. [13] 黎立云, 王荣新, 马旭, 等. 双向加压下岩石能量规律的试验研究 [J]. 煤炭学报, 2010, 35(12): 2033–2038.LI Liyun, WANG Rongxin, MA Xu, et al. Energy variety analysis of rock under biaxial compression [J]. Journal of China Coal Society, 2010, 35(12): 2033–2038. [14] 朱珍德, 孙林柱, 王明洋. 不同频率循环荷载作用下岩石尼比试验与变形破坏机制细观分析 [J]. 岩土力学, 2010, 31(增1): 8–12.ZHU Zhende, SUN Linzhu, WANG Mingyang. Experiment and mesomechanical analysis of deformation failure mechanism on rock under different frequency cyclic loadings [J]. Rock and Soil Mechanics, 2010, 31(S1): 8–12. [15] 章根德. 岩石对冲击载荷的动态响应 [J]. 爆炸与冲击, 1982, 2(2): 1–9.ZHANG Gende. Dynamic response of rock impulse loads [J]. Explosion and Shock Waves, 1982, 2(2): 1–9. [16] 黎立云, 徐志强, 谢和平, 等. 不同冲击速度下岩石破坏能量规律的实验研究 [J]. 煤炭学报, 2011, 36(12): 2007–2011.LI Liyun, XU Zhiqiang, XIE Heping, et al. Failure experimental study on energy laws of rock under differential dynamic impact velocities [J]. JOURNAL OF CHINA COAL SOCIETY, 2011, 36(12): 2007–2011. [17] 刘红岩, 李俊峰, 裴小龙. 单轴压缩下断续节理岩体动态损伤本构模型 [J]. 爆炸与冲击, 2018, 38(2): 316–323. DOI: 10.11883/bzycj-2016-0261.LIU Hongyan, LI Junfeng, PEI Xiaolong. A dynamic damage constitutive model for rock mass with intermittent joints [J]. Explosion and Shock Waves, 2018, 38(2): 316–323. DOI: 10.11883/bzycj-2016-0261. [18] 宫凤强, 陆道辉, 李夕兵, 等. 不同应变率下砂岩动态强度准则的试验研究 [J]. 岩土力学, 2013, 34(9): 2433–2441.GONG Fengqiang, LU Daohui, LI Xibing, et al. Experimental research of sandstone dynamic strength criterion under different strain rates [J]. Rock and Soil Mechanics, 2013, 34(9): 2433–2441. [19] 胡柳青, 李夕兵, 赵伏军. 冲击荷载作用下岩石破裂损伤的耗能规律 [J]. 岩石力学与工程学报, 2002, 21(增2): 2304–2308.Hu Liuqing, Li Xibing, Zhao Fujun. Study on energy consumption in fracture and damage of rock induced by impact loadings [J]. Chinese Journal of Rock Mechanics and Engineering, 2002, 21(S2): 2304–2308. [20] 刘军忠, 许金余, 吕晓聪, 等. 冲击压缩荷载下角闪岩的动态力学性能试验研究 [J]. 岩石力学与工程学报, 2009, 28(10): 2113–2120. doi: 10.3321/j.issn:1000-6915.2009.10.020LIU Junzhong, XU Jinyu, LYU Xiaocong, et al. Experimental study on dynamic mechanical properties of amphibolites under impact compressive loading [J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 28(10): 2113–2120. doi: 10.3321/j.issn:1000-6915.2009.10.020 [21] 李夕兵, 宫凤强, 高科, 等. 一维动静组合加载下岩石冲击破坏试验研究 [J]. 岩石力学与工程学报, 2010, 29(2): 251–260.LI Xibing, GONG Fengqiang, GAO Ke, et al. Test study of impact failure of rock subjected to one-dimensional coupled static and dynamic loads [J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(2): 251–260. [22] 汪斌, 朱杰兵, 严鹏, 等. 大理岩损伤强度的识别及基于损伤控制的参数演化规律 [J]. 岩石力学与工程学报, 2012, 31(S2): 3968–3973.WANG Bin, ZHU Jiebing, YAN Peng, et al. Damage strength determination of marble and its parameters evaluation based on damage control test [J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(S2): 3968–3973. [23] FREW D J, FORRESTAL M J, CHEN W. Pulse shaping techniques for testing brittle materials with a split Hopkinson pressure bar [J]. Experimental Mechanics, 2002, 42(1): 93–106. doi: 10.1007/BF02411056 [24] 周子龙, 李夕兵, 岩小明. 岩石SHPB测试中试样恒应变率变形的加载条件 [J]. 岩石力学与工程学报, 2009, 28(12): 2445–2452. doi: 10.3321/j.issn:1000-6915.2009.12.009ZHOU Zilong, LI Xibing, YAN Xiaoming. Loading condition for specimen deformation at constant stain rate in SHPB test of rock [J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 28(12): 2445–2452. doi: 10.3321/j.issn:1000-6915.2009.12.009 [25] 蔚立元, 李光雷, 苏海健, 等. 高温后无烟煤静动态压缩力学特性研究 [J]. 岩石力学与工程学报, 2017, 36(11): 2712–2719.YU Liyuan, LI Guanglei, SU Haijian, et al. Experimental study on static and dynamic mechanical properties of anthracite after high temperature heating [J]. Chinese Journal of Rock Mechanics and Engineering, 2017, 36(11): 2712–2719. [26] 肖大武, 胡时胜. SHPB实验试件横截面积不匹配效应的研究 [J]. 爆炸与冲击, 2007, 27(1): 87–90. DOI: 10.11883/1001-1455(2007)01-0087-04.XIAO Dawu, HU Shisheng. Study of two-dimensional effect on SHPB experiment [J]. Explosion and Shock Waves, 2007, 27(1): 87–90. DOI: 10.11883/1001-1455(2007)01-0087-04. [27] 王礼立. 应力波基础 [M]. 北京: 国防工业出版社, 2005: 52−60. [28] ZHOU Y X, XIA K, LI X B, et al. Suggested methods for determining the dynamic strength parameters and mode-I fracture toughness of rock materials [J]. International Journal of Rock Mechanics and Mining Sciences, 2012, 49(1): 105–112. [29] 赵奎, 金解放, 王晓军, 等. 岩石声速与其损伤及声发射关系研究 [J]. 岩土力学, 2007, 28(10): 2105–2109. doi: 10.3969/j.issn.1000-7598.2007.10.019ZHAO Kui, JIN Jiefang, WANG Xiaojun, et al. Study on rock damage and acoustic emission based on ultrasonic velocity test of rock specimen under uniaxial compression [J]. Rock and Soil Mechanics, 2007, 28(10): 2105–2109. doi: 10.3969/j.issn.1000-7598.2007.10.019 [30] ZHANG Z X, KOU S Q, YU J, et al. Effects of loading rate on rock fracture [J]. International Journal of Rock Mechanics & Mining Sciences, 2000, 37(5): 745–762. [31] 洪亮. 冲击荷载下岩石强度及破碎吸能耗特征的尺寸效应研究 [D]. 长沙: 中南大学, 2008. -

下载:

下载: